三层自扣复合实壁管材共挤模头设计

2023-06-25张友新金宗利应大翔张伟娇

张友新,金宗利,应大翔,张伟娇

(浙江伟星新型建材股份有限公司,浙江 临海 317000)

0 引言

共挤技术是目前较先进的塑料复合增强管材的一种加工方法,它能以不同特性的原料生产各种具有特殊性能的复合管材,并能降低生产成本。随着塑料管材应用领域的不断扩大,共挤技术在复合管材的功能化方面发挥越来越重要的作用,特别是复合PE/ 玻璃纤维增强/PE、PE/改性PP、PE/PE、PP/铝管/PP、PE/刚带/PE等。对于不同材质挤出成型的复合管材,由于在生产过程中有可能出现各层之间塑化的原料分子中结构不紧密、相容性不好、不容易粘结等问题,导致管材在使用中出现分层、起包、起皮等现象,影响管材的性能和外观。在挤出过程中采用胶粘剂将内外层粘结的方式,生产的管材不仅增加了胶粘剂的成本,且胶粘剂的熔点较低,伴随着高分子材料的老化过程,导致挤出稳定性差,为此设计了一种三层自扣复合实壁管材共挤模头,通过自扣口模和自扣芯棒合理匹配构成自扣不同材质复合的高强度、低成本管材。同时为了消除管材的合流线,模头设计了微孔多孔板使物料进入中层料流道,由于没有分流筋熔合线,使挤出的中层管材质量得到提高。因微孔多孔板的熔料流动方向与挤出机螺杆的轴线方向一致,熔料由螺旋运动变为直线运动,能够形成一定的机头压力[1],使熔料进入中层料流道中被缓冲、再逐渐压实通过环形流道,使物料进一步均匀塑化。

1 自扣复合实壁管材的成型工艺

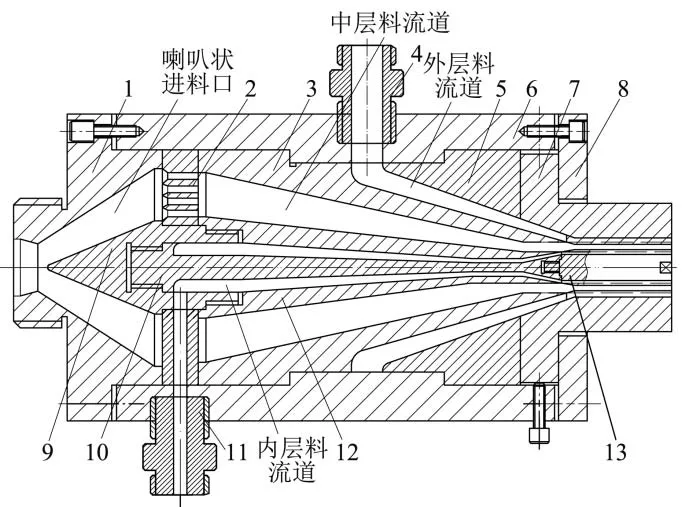

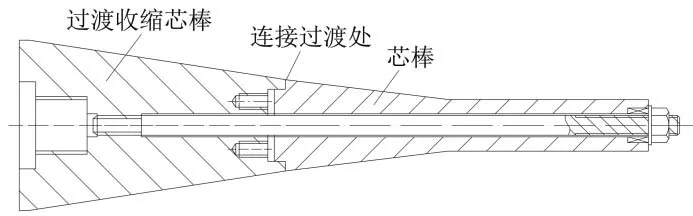

三层自扣复合实壁管材共挤模头包括依次连接的机头连接体、微孔多孔板、外层分流套、外层进料连接套、外层连接套、机头体、自扣口模和压环套,还包括依次连接的分流器、中心芯棒、内层进料连接套、中层分流套、自扣芯棒以及由上述部件构成的外层管材物料通道、中层料流道、内层料流道。将同一种或不同特性的原料分别加入3 台挤出机中,在一定压力作用下从微孔多孔板的出料孔挤出进入中层料流道。外层通过外层进料连接套进入外层料流道,内层通过内层料流道,然后在同一流道中汇集自扣复合为一体,从口模成型段挤出,后经冷却定型、牵引、切割得到三层自扣复合实壁管材。对于现有技术,不同材质挤出的复合管材会出现一些缺陷,影响管材的性能和外观,采用自扣复合实壁管材模头成型是在每一层熔融物料的状态下,在一定的压力作用下通过设定的口模内径凸起物和芯棒外径的凸起物成型自扣复合实壁管材。

2 自扣复合实壁管材模头结构

2.1 自扣复合实壁管材模头构成

三层自扣复合实壁管材共挤模头结构如图1所示。机头连接体1内部设置中层喇叭状进料口及锥形中层料流道腔体;微孔多孔板2 设置有网孔流道若干圈,每圈网孔流道之间错位分布,在宽度轴心侧设有中心进料口;中心进料处与内层进料连接套11 匹配对应连接;外层连接套5 与中层分流套3 构成外层料流道,外层进料连接套4 固定在机头体6上;自扣口模7 设有向外凸圆,内壁轴向均布6~15个凸圆;压环套8 与机头体6 通过螺钉连接;分流锥9 上依次连接中心芯棒10、微孔多孔板2、自扣芯棒13,中心芯棒10 与内层分流套12 构成内层料流道;内层进料连接套11 固定在机头体6 上;中层分流套3 设有凸台,凸台卡在机头体6 上;自扣芯棒13 连接在中心芯棒10 的内螺纹上,自扣芯棒13 设有向外凸起的凸圆,其外壁轴向均布6~15 个凸圆,6~15 个凸圆与自扣口模7内壁轴向均布的凸圆在模头内相互均布交错。

图1 三层自扣复合实壁管材共挤模头结构

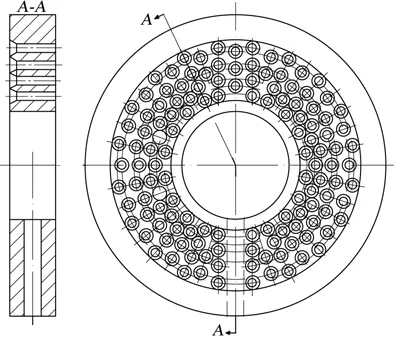

2.2 微孔多孔板

微孔多孔板如图2 所示,为了消除分流筋产生的熔接痕,将支架板设计为圆形的网格状,均匀设置多个贯通的网孔,直径一般为φ5~φ8 mm[2]。微孔多孔板采用高锰耐磨钢40 铬,热处理硬度为235~255 HB,经调质处理后的40铬具有良好的综合力学性能和低温冲击韧性。

图2 微孔多孔板

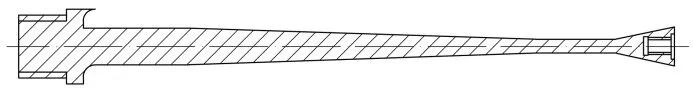

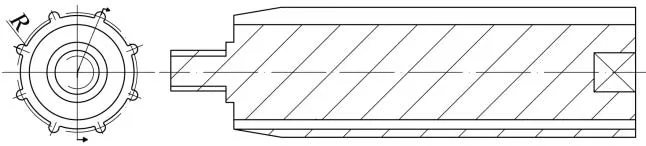

2.3 中心芯棒

中心芯棒如图3 所示,两端设有外、内连接螺纹,大端连接分流锥9,小端连接自扣芯棒13,为了物料流动和逐渐压实,中心芯棒设计为圆锥体一体结构。一体结构是内层分流套12 与中心芯棒10 构成的内层料流道,经过的熔料能够顺利沿模头的流道充满并均匀地挤出,避免物料流动不顺畅而发生过热分解。由于传统塑料管材挤出模头一般使用实体芯棒,成型不同规格的管材时只要更换1 副口模和芯棒就可以完成[3],但是传统芯棒结构一般采用芯棒与收缩芯棒连接为一体,如图4所示,在连接过渡处会产生连接痕迹,使物料流动不顺畅,同时配合处精度要求较高,导致加工成本高。

图3 中心芯棒

图4 传统芯棒

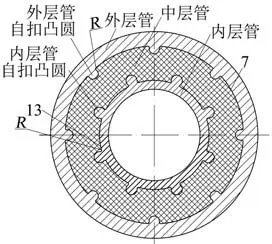

2.4 自扣芯棒

自扣芯棒如图5 所示,外壁轴向均布6~15 个凸圆,凸圆的卡接部位为R圆弧过渡,凸圆最大直径要大于卡接R圆弧部位,R圆弧过渡能使内层管的物料和中层管的物料顺畅流动,并且使中层管的内层熔料与自扣芯棒设置的凸圆紧密熔合连接,防止物料出现分解和糊料现象。为了自扣芯棒能够使物料均匀沿着设计布局的流道充满各自型腔,并产生适当的压力,在设计平直定型段时可适当增加长度,使物料在挤出前达到稳定稳流状态成型[4]。

图5 自扣芯棒

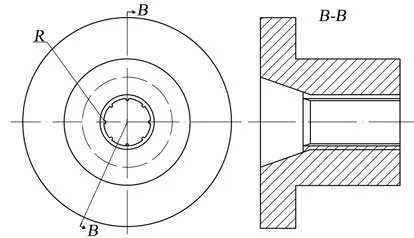

2.5 自扣口模

自扣口模如图6 所示,内壁轴向均布6~15 个凸圆,凸圆的卡接部位为R圆弧过渡,凸圆最大直径也要大于卡接R圆弧部位,R圆弧过渡能使外层管的物料和中层管的物料顺畅流动,并且使中层管的外层熔料与自扣口模设置的凸圆紧密熔合连接,也能防止物料出现分解和糊料现象。

图6 自扣口模

2.6 自扣复合管

自扣复合管如图7 所示,由自扣口模与自扣芯棒通过均布的6~15 个凸圆凸凹连接形成自扣外层管、中层管及内层管。

图7 自扣复合管

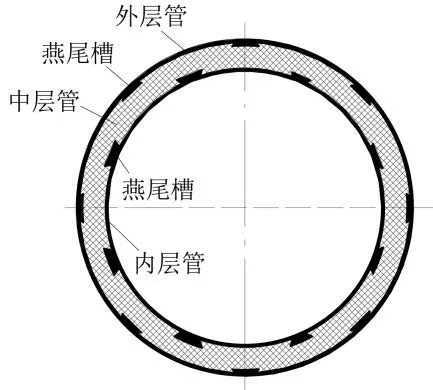

2.7 自扣燕尾槽复合管材

自扣燕尾槽复合管材如图8 所示,在复合模头设计的零部件结构均不变的情况下,只变换自扣口模和自扣芯棒,可成型其它结构的自扣复合管材,如自扣燕尾槽复合管材,通过凸起物设置燕尾结构,使凸起的燕尾与相匹配的凹槽经挤出成型为自扣复合管材。

图8 自扣燕尾槽复合管材

3 模头成型原理

三层自扣复合实壁管材共挤模头的成型原理:物料从3 个进料口分别进料,外层管从外层进料连接体进料,外层料流道经过自扣口模成型外层管;中层管物料从喇叭状进料口进入微孔多孔板,然后进入中层料流道,挤出成型中层管;内层管通过内层进料连接套,使物料从微孔多孔板的轴心侧上的中心进料口进入内层料流道,成型内层管。通过3个进料口将物料汇合到自扣口模和自扣芯棒挤出成型为三层自扣复合管材。

4 结束语

(1)通过在微孔多孔板的轴心侧上设计中心进料口,物料进入内层料流道,使物料通过中心芯棒流动,不会产生分流筋熔合线,提高了挤出的内层管材的质量,同时因微孔多孔板的熔料流动方向与挤出机螺杆的轴线方向一致,熔料进入中层料流道被缓冲、逐渐压实通过环形流道,使物料得到了均匀塑化。

(2)中心芯棒两端设有外螺纹和内螺纹将分流锥和自扣芯棒连接固定,方便加工,同时中心芯棒进料前端直径大,后端直径小,从前端向后端延伸时直径逐渐缩小,之后又开始逐渐变大过渡到与自扣芯棒的直径相等。该设计的中心芯棒无分流筋,不会产生分流筋熔合线,使物料流动更顺畅,一端逐渐变大使物料密实度逐渐增加,提高成型管材的强度。

(3)自扣芯棒连接在中心芯棒的内螺纹上,自扣芯棒的径向设有向外凸圆,圆形的卡接部位为R圆弧过渡,R圆弧过渡能使内层管的物料和中层管的物料顺畅流动,并与自扣芯棒的凸圆紧密熔合连接,提高了内层管与中层管的复合管材质量,防止复合管材分层现象。