汽车高光立柱模内热切浇口凝料注射模设计

2023-06-25陈垚,梁思

陈 垚,梁 思

(广东东亚电器有限公司,广东 佛山 528306)

0 引言

模具质量及生产效率是影响成型塑件的品质、产量及制造成本的直接因素,塑件的快速更新换代对模具设计水平提出了更高的要求,设计的模具满足大批量生产成为焦点。现以材料为PMMA 的汽车高光立柱进行模内热切成型,以降低制造成本及提高生产效率。

1 高光立柱结构分析

1.1 塑件结构特点

汽车高光立柱外形尺寸为353 mm×85 mm×23 mm,基本壁厚为3 mm,塑件结构如图1 所示。塑件材料为PMMA,外观要求较高,成型后塑件表面不允许有熔接痕、流痕、收缩痕,飞边等缺陷,表面光泽度要达到镜面效果。客户指定了待成型塑件进浇口位置,如图2所示,从侧边搭底进浇。从成型塑件外观可知,对成型质量、后期注射生产效率、剪切浇口凝料、模具制造成本等有较高的要求。

图1 汽车高光立柱

图2 浇口位置

1.2 模具设计重点

高光立柱为PMMA 外观件,表面要求高光,其特性为高透光、质较脆,受其指定进浇口限制,处理浇口凝料容易爆裂。通过浇注系统设计剪切完浇口凝料后,达到不影响成型塑件的外观目的,且为了提高生产效率,减少人工剪切浇口凝料的不良率,决定在进浇口处运用模内热切技术。

1.3 塑件材料

塑件材料选择PMMA 是因为其特点为透光性好、高光性好、不易感光变色,机械强度较高,有一定的耐热、耐寒和耐气候性,耐腐蚀、绝缘性良好,但质脆,易溶于有机溶剂,如作透光材料,其表面硬度低,容易擦伤、划伤。成型的塑件缺口处抗冲击强度低,易因应力产生而开裂。

2 模具设计方案

2.1 浇注系统

模具采用热流道浇注系统,1 个针阀式热喷嘴由电磁阀控制进浇,熔体依次通过搭底进浇口进入型腔,采用运热水方式控制模具温度,型腔全周采用分型面排气,动模增加排气镶件,待成型塑件有3个倒扣,采用斜推杆加推块抽芯结构脱模,模具采用1模2腔布局。

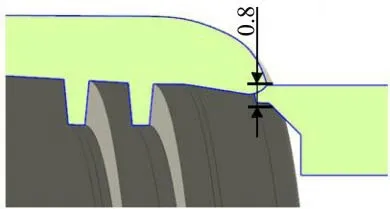

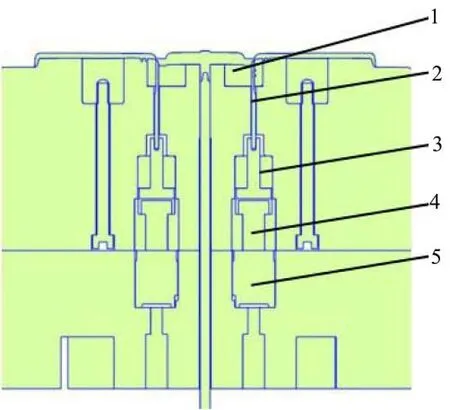

模具浇注系统采用单嘴针阀式热喷嘴转普通流道进浇,如图3 所示,其中热喷嘴采用单独浇口套,有效控制热流道系统对模具温度的影响。考虑PMMA材料质脆,容易开裂,在满足熔体填充型腔情况下,将搭底进浇口高度设为0.8 mm,如图4 所示。注射时,模具合模,模内热切合模状态如图5 所示,并启动图6所示的开关控制器6,注塑机按照设定条件进行注射及保压,保压结束后,通过液压机从模内热切进油嘴7 进油,驱动高压液压缸5 带动模内切刀2往上切0.8 mm,使浇口凝料与成型塑件分离,浇口截面定型后,模内切刀2 启动回退。塑件冷却后开模,推出成型塑件,完成一个成型周期,后期不需要人工剪切浇口凝料工作,提高了生产效率。

图3 浇注系统

图4 浇口高度

图5 模内热切合模状态

图6 热流道系统

2.2 模具温度控制系统

PMMA 材料要求模具温度为60~80 ℃,在注射成型过程中,模具中的熔体将热量不断地传递到型腔壁,使模具温度升高。模具温度高有利于熔体快速填充型腔,模具温度低则熔体流动性差,会造成成型塑件尺寸稳定性差、型腔填充不满、成型塑件开裂等问题,因此需设定良好的模具温度控制系统,以保证模具温度的稳定性。定模部分加设隔热板辅助控制模具温度,热喷嘴处单独设置冷却水路,有利于热喷嘴区域散热,导套附近加设单独的冷却水路,防止导柱擦伤,其余均为热水水路,控制模具温度的冷却系统如图7、图8所示。

图7 定模冷却水路

图8 动模冷却水路

2.3 排气系统

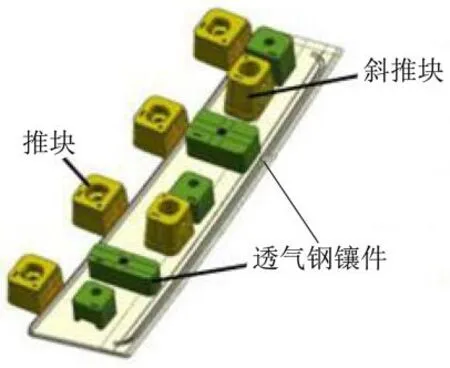

注射成型过程中,型腔内会产生气体,这些气体需要排出,以避免成型塑件产生外观不良或成型周期延长的问题。模具定模镶件设置全周排气结构,动模推块、镶件、斜推块均加工排气槽并增加透气钢镶件,如图9、图10所示。

图9 定模排气

图10 动模排气

2.4 推出系统

推出系统如图11所示,塑件上有半圈装配用加强筋,高度为2 mm,在加强筋上均匀布置推块1,这样既方便成型塑件的脱模,又可以改善排气。斜推块3 作为模具的主要侧向抽芯零件,根据塑件3 个倒扣脱模方向及脱模距离,设置斜推杆4倾斜角9°,斜推座6 内部滑动块往下倾斜角5.5°,推出行程设为100 mm,抽芯倒扣脱模距离为15.8 mm,完成斜推侧向脱模运动,其中推块1 与斜推块3 同时推出,可防止成型塑件加强筋位粘附在斜推块3 上,使塑件能顺利脱模推出。

图11 推出系统

3 模流分析

3.1 工艺参数设置

塑件运用Moldex 3D 软件进行模流分析,材料PMMA工艺参数设置如表1所示。

表1 材料PMMA工艺参数设置

3.2 熔体充填流动分析

熔体充填流动分析结果如图12所示,采用模内热切浇口凝料从待成型塑件中间进料的方式,成型塑件主体面进浇平衡、单向流动、无短射现象。

图12 充填流动分析

3.3 成型塑件

成型塑件Z方向在约束状态下变形量为-0.06~0.93 mm,如图13所示。

图13 Z方向变形量

塑件总体翘曲Z方向最大变形量为0.93 mm,变形集中在塑件两端,客户要求塑件最大允许变形量为1 mm,分析结果显示变形量符合尺寸要求。

4 结束语

模内热切结构已应用于多款高光立柱模具上,量产后模具结构稳定可靠,解决了常规剪切浇口凝料后,在塑件浇口位置容易剪伤及爆裂的难题,为成型类似高光质脆塑件的模具浇口凝料处理提供了参考。