某汽车空调风门注射模设计

2023-06-25刘庆东阳迎军

刘庆东,阳迎军

(1.广州工程技术职业学院 机电工程学院,广东 广州 510075;2.桂林电器科学研究院有限公司,广西 桂林 541004)

0 引言

随着劳动力价格的不断上涨,导致产品的生产成本也随之增长。为了降低产品总体生产成本,传统的模具设计理念也发生了转变。由于三板模的制造成本一般比两板模高,传统的设计理念是尽可能制造两板模。三板模相对于两板模的优势在于成型塑件在脱模时能与浇道凝料自动分离,节省人工切除浇道凝料的工序。在劳动力成本不断增长的今天,由于不需要专人做切除浇道凝料的工作,采用三板模降低了总体生产成本。近年来越来越多的模具用户倾向于要求模具具有塑件与浇道凝料自动分离的功能,传统的模具只有采用点浇口和潜伏浇口才可以实现塑件与浇道凝料在脱模时自动分离,而采用侧浇口需要人工分离塑件与浇道凝料,现介绍一种应用在侧浇口模具上实现塑件与浇道凝料自动分离的机构。

1 塑件工艺分析

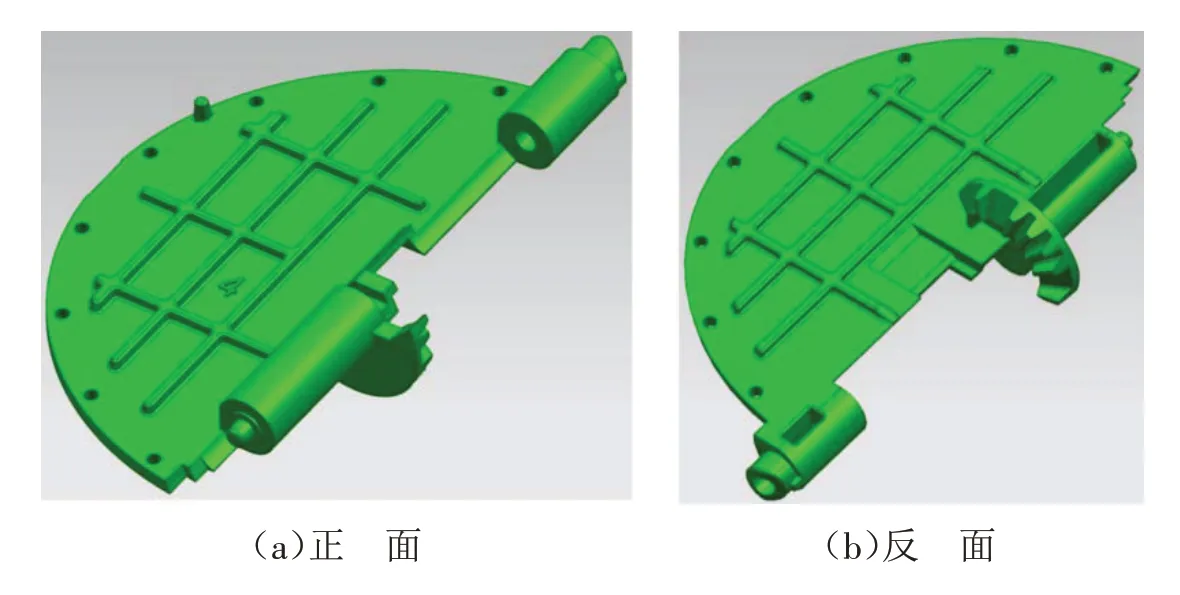

图1 所示为某汽车空调风门,塑件为板状带铰链和锥齿轮的结构,外形尺寸为74 mm×45 mm×13 mm,材料为ABS(丙烯腈-丁二烯-苯乙烯),成型后塑件外部采用TPU(热塑性聚氨酯弹性体)包胶,ABS流动性中等,成型收缩率为0.5%。

图1 塑件结构

塑件平面壁厚为1.5 mm,最大壁厚为3 mm,尺寸、精度、表面质量及结构符合注射成型要求。成型塑件模具设计的难点:①客户要求模具采用侧浇口,成型塑件与浇道凝料能够自动分离;②铰链处的凸轴和通孔的抽芯;③锥齿轮处的抽芯。

2 模具结构设计

2.1 分型面设计

根据塑件的产量及外形尺寸,模具采用1 模4腔结构的成型方案。分型面设计如图2 所示,塑件为板状带铰链和锥齿轮结构,取塑件的最大轮廓处作为分型面,分型面为阶梯面。为了使成型塑件在开模后留在动模一侧,型腔设计在定模一侧,成型塑件小孔的型芯设计在动模一侧。由于塑件的铰链和锥齿轮部位阻碍脱模,铰链处须设计2 个斜导柱侧抽芯机构,锥齿轮处因为空间狭小,设计为斜推杆侧抽芯机构。

图2 分型面设计

2.2 成型零件设计

为便于模具零件制造,动、定模镶件各分为2件,每件成型2 个塑件。为了保证合模精度,在动、定模镶件上设计了用于定位的虎口结构。

定模镶件如图3所示,其为模具的型腔板,采用整体式结构,考虑塑件成型时的排气要求,在定模镶件周围的分型面上设计了排气槽,排气槽由一级排气槽和二级排气槽构成,靠近型腔为一级排气槽,深度为0.01 mm,远离型腔为二级排气槽,深度为0.2 mm,排气槽宽度为6 mm。

图3 定模镶件

动模镶件如图4 所示,由于塑件的凸起高度较小,没有排气需求,动模镶件也采用整体式结构。考虑成型塑件开模后留在动模一侧,成型塑件小孔的型芯也设计在动模一侧,为了加工方便,成型小孔的型芯采用镶件结构。

图4 动模镶件

塑件成型后外部要包胶,外观要求不高,定模镶件材料选用国产S136,热处理硬度为50~52 HRC;动模镶件材料选用H13,热处理硬度为48~50 HRC。

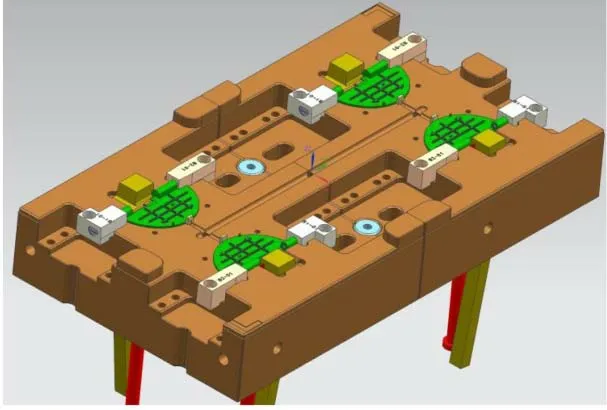

2.3 浇注系统设计

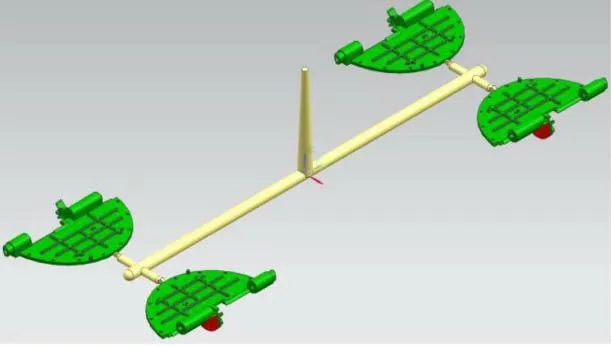

浇注系统如图5 所示。模具采用1 模4 腔的侧浇口浇注系统,这样设计的好处是既能满足塑件成型质量要求,又可以简化模具结构,降低模具生产成本。一级分流道直径取φ6 mm,二级分流道直径取φ4 mm,浇口截面形状为矩形,尺寸为0.75 m×1.4 mm。

图5 浇注系统

2.4 抽芯机构设计

图6 所示为抽芯机构,塑件铰链处的凸轴和通孔以及锥齿轮处阻碍脱模,必须设计抽芯机构。铰链处凸轴的长度为2.3 mm,通孔的长度为15 mm,采用斜导柱侧抽芯机构可满足要求。锥齿轮处由于空间狭小不宜设计滑块,采用斜推杆侧抽芯机构。考虑塑件开模后要求留在动模一侧以及滑块设计在动模一侧的模具结构较为简单,因此将抽芯滑块和斜推杆设计在动模一侧。

图6 抽芯机构

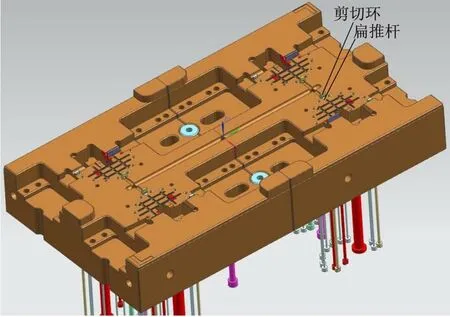

2.5 推出机构设计

推出机构如图7所示。由于塑件表面为非外观面,模具采用加工简单的推杆推出机构,推出机构由推杆+扁推杆+斜推杆构成。模具型腔深度较浅,塑件的脱模力较小,根据推杆应设计在脱模阻力大的部位原则,推杆沿塑件轮廓分布,但需注意的是浇道凝料也要设计推杆推出,模具设计了3 根推杆推出浇道凝料。

图7 推出机构

2.6 冷却系统设计

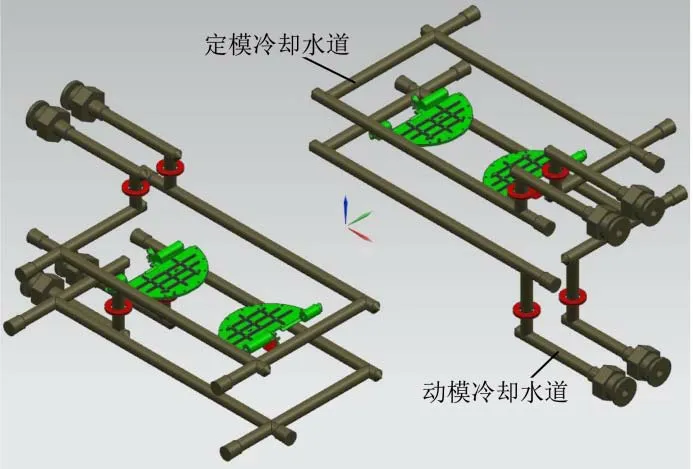

冷却系统如图8 所示。塑件为扁平状结构,可在型腔的上、下表面设计冷却水道实现冷却。模具采用直通式环绕冷却水道,冷却水道分别设计在成型塑件上表面的定模板和下表面的动模板内,由于抽芯滑块的体积较小,不设计冷却水道。

图8 冷却系统

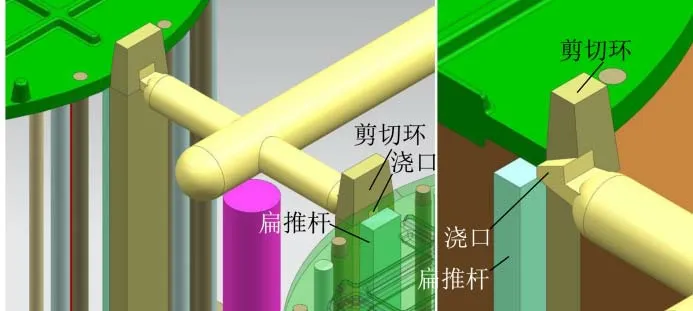

2.7 自动切断浇口机构设计

模具的特点是设计了自动切断浇口凝料的机构,如图9 所示,机构由剪切环和扁推杆构成,利用剪切环与扁推杆的相对运动达到剪断浇口凝料的目的。剪切环固定在动模板上,扁推杆固定在推杆固定板上,塑件脱模时剪切环不运动,扁推杆在推板的推动下做推出运动,扁推杆推动塑件脱模而将连接塑件与浇道凝料的浇口部位切断。机构设计要点:①浇口的截面形状设计为矩形,上表面加工成大斜度,相当于刃口,斜度越大,刃口越锋利,斜度取30°,同时便于浇道凝料从剪切环中脱出;②在剪切环的旁边设计扁推杆,扁推杆作用面积大,推出力大,这样才能有足够的力切断浇口凝料;③脆性塑料使用该机构效果更好,韧性塑料要使用较大的斜角,机构不能用于软胶成型的塑件。

图9 自动切断浇口机构

2.8 模具工作过程

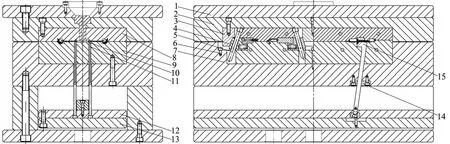

模具结构如图10 所示,注射完毕开模时,固定在定模侧的斜导柱5 与装配在动模侧的滑块4 分离,在斜导柱5 的作用下滑块4 向外侧移动完成铰链处的抽芯。脱模时,塑件在推杆、扁推杆11、斜推杆15 的推动下脱离模具,同时,斜推杆15 完成锥齿轮处的抽芯,扁推杆11 推动塑件通过剪切环10 切断侧浇口凝料。

图10 模具结构

3 结束语

设计制造的注射模经试模验证:结构合理,动作可靠。模具已投入并批量成型塑件,成型的塑件符合质量要求,该模具对类似塑件的成型提供一定的参考作用。