淬火工艺参数对2024合金晶间腐蚀的影响

2023-06-21李广钦王继成翟德斌

李广钦,王继成,翟德斌

(核兴航材(天津)科技股份有限公司,天津 300300)

2024铝合金属于高强度的2xxx系铝铜合金,广泛应用于飞机结构(蒙皮、骨架、隔框等)、铆钉、导弹构件、螺旋桨元件及其他各种结构件。合金的特点是强度高,其耐热和加工性能良好,但是耐蚀性不如其他合金,在一定条件下会产生晶间腐蚀[1],而且腐蚀萌生位置往往是裂纹扩展的源头。铝合金腐蚀不仅会带来经济损失,而且疲劳强度、断裂韧性、常规强度及抗蚀性能并列为铝合金的四项主要指标,只有在这几方面都满足设计和使用要求时,才称得上具备了良好的综合性能[2,3]。许多研究人员对铝合金的腐蚀问题进行了深入研究,研究重点集中在2xxx系和7xxx系铝合金的抗应力腐蚀上。

在2024铝合金型材生产过程中,因淬火后制品晶间腐蚀最大深度超出技术标准要求,造成了较高的废品率,提高生产成本的同时,对供货及时性也造成了一定影响。通过研究分析淬火工艺参数对2024铝合金挤压型材晶间腐蚀性能的影响,确定合适的淬火处理工艺制度,在保证制品室温力学性能的同时,使得晶间腐蚀性能满足技术要求。

1 试验材料与方法

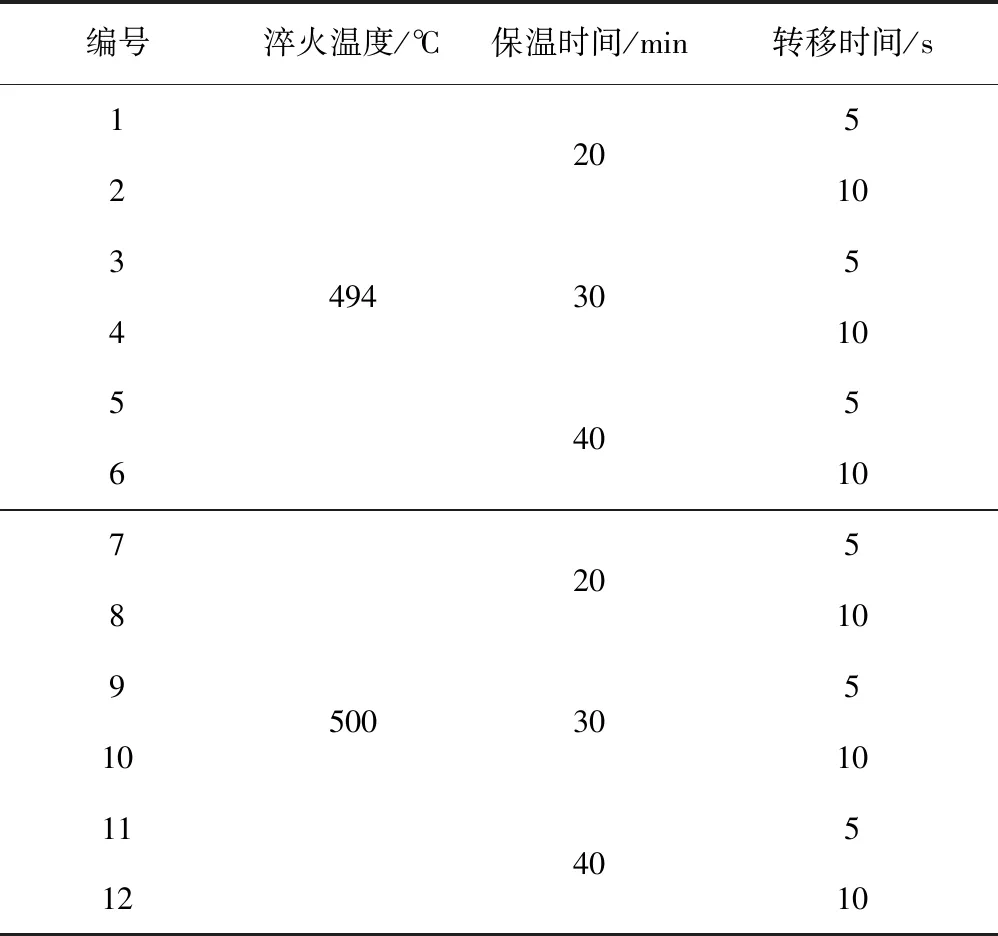

本试验所用的材料是经挤压工艺加工成的型材,型材的厚度3.2mm;合金化学成分(质量分数,%)为,Si 0.06,Fe 0.28,Cu 4.14,Mn 0.49,Mg 1.50,Ni 0.01,Zn 0.06,Ti 0.01。依据文献中的研究结果,为保证室温力学性能(淬火转移时间小于15s,淬火温度不能低于493℃,保温时间要大于20min[1,3]),试验方案见表1,其中淬火升温时间都为20min,采用自然时效。

表1 试验方案

室温力学性能在岛津AGS-X100KN万能材料试验机上进行测试;用OLYMPUS BX51光学金相显微镜观察分析金相;采用GB/T7998-2005《铝合金晶间腐蚀测定方法》中的方法进行试样晶间腐蚀试验。

2 试验结果及讨论

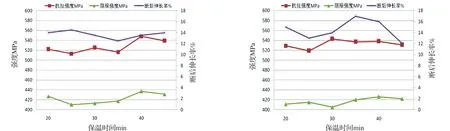

2.1 室温力学性能

试样的室温力学性能如图1所示。可以看出,在494℃时,随着保温时间的延长,抗拉强度逐渐提高;在500℃时,随着保温时间的延长,抗拉强度先升高,后略有下降。在同一温度和保温时间内,随着转移时间的延长,所有方案试样的抗拉强度均有所下降;在保温时间分别为20min和30min时,随着淬火温度的升高抗拉强度有所提高;在保温时间为40min时,随着淬火温度的升高抗拉强度有所降低。屈服强度和断后伸长率的变化未表现出明显的规律性。所有方案试样室温力学性能均满足技术要求。

(a)494℃ (b)500℃

2.2 晶间腐蚀

晶间腐蚀的最大深度分析结果如图2所示。

图2 晶间腐蚀最大深度

可以看出,在494℃时,随着保温时间的延长,晶间腐蚀最大深度明显下降;在500℃,随着保温时间的延长,晶间腐蚀最大深度先下降而后略微上升。在相同保温时间下随淬火温度的升高,晶间腐蚀最大深度整体呈下降趋势,但保温40min时随温度升高晶间腐蚀最大深度有所上升。在相同温度和保温时间下,随着转移时间的延长,晶间腐蚀最大深度有明显的增加。

晶间腐蚀的形貌如图3所示,图中,(a)~(l)对应1~12号方案试样。图(d)(h)形貌中,晶间腐蚀深度最大值明显增加,是因为试样局部出现较深腐蚀点所致。这些腐蚀点是由铝合金表面粗大第二相颗粒(可能是Al12(FeMn)3Si或者AlCuFeMnSi)与基体构成腐蚀原电池引起的腐蚀[4]。从形貌图(e)(g)(i)(k)(l)可以看出,试样腐蚀最大深度处形貌呈现出点腐蚀的状态,还没有发展成为连续的晶间腐蚀,说明此状态下的试样抗晶间腐蚀性能良好,这也与所测得的相应晶间腐蚀最大深度数值较小相一致。对于高含铜(含铜量质量分数4.5%左右)的合金,由于含铜结晶相的数量相应增多、尺寸增大,容易发生点腐蚀[5]。随着抗腐蚀能力的进一步降低,会形成较为连续的晶间腐蚀,如图(a)(c)(d)(h)(j)所示;晶间腐蚀比点腐蚀扩展的速度快,会向整个表面扩展,最终发展成剥落腐蚀,如图(b)(f)所示。

图3 晶间腐蚀形貌

2.3 讨论

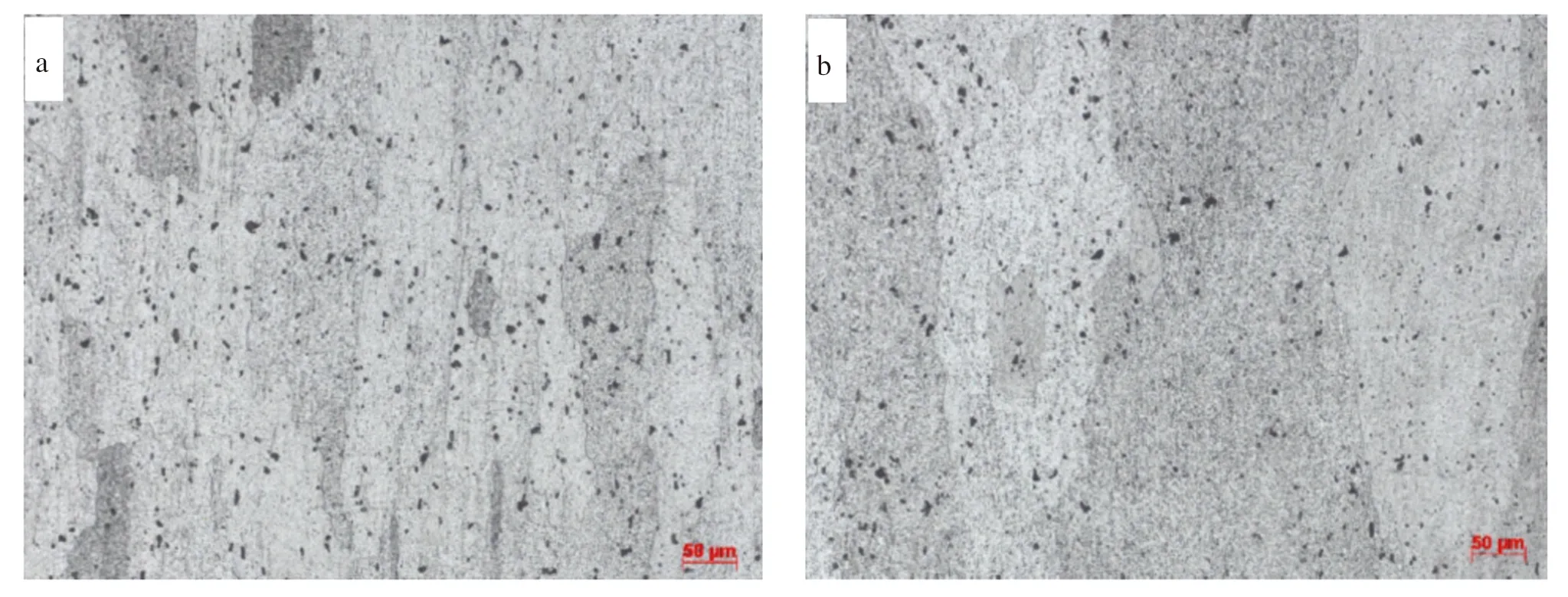

晶间腐蚀是合金中晶界处不同的组织和结构存在电极电位差,当存在腐蚀介质时,构成三极微电池,阳极溶解,造成沿晶的选择性腐蚀。对于既定的合金,晶间腐蚀倾向主要取决于显微组织类型,特别是第二相的性质、尺寸和分布[2]。淬火处理是将第二相粒子溶解到铝基体内,获得过饱和固溶体,通过影响合金的过饱和程度来影响时效析出驱动力及析出相数量、大小和分布,进而影响合金的性能[6]。对于2024合金,随着淬火温度的提高和保温时间的延长,晶界处的第二相CuAl2和S相逐渐固溶,提高了固溶体的过饱和度,淬火后自然时效时能够更有效地析出弥散的强化相,提升合金的强度。随着晶界处的CuAl2和S相不断固溶,晶界处第二相数目减少、间距增大、尺寸减小,同时晶界临近区域形成溶质元素的贫化带区域(PFZ)也减小,降低了晶界沉淀相、溶质贫化带及晶粒本体电极电位差,从而提高了合金的抗晶间腐蚀性能;过饱和度的提升,使得时效时晶内析出相更为细小、均匀,也会降低腐蚀的速率[6]。但是在高温和长时间保温时,变形晶粒再结晶并且逐渐长大(图4),晶粒界面减小,使得晶界处第二相密度增加,甚至成连续分布,会降低合金的强度和抗晶间腐蚀性能。当晶粒长大对合金强度和晶间腐蚀性能的影响程度超过了第二相固溶的影响程度时,合金的强度和抗晶间腐蚀性能就会下降,如上所述,500℃保温40min时的强度和晶间腐蚀性能都有所下降。减少淬火转移时间可以降低晶粒长大对合金晶间腐蚀性能的不良影响。

(a)结晶的晶粒;(b)已经长大的晶粒

随着淬火转移时间的延长,会降低制品的冷却速度。在淬火转移时间内,CuAl2和S相会从过饱和的固溶体中沿着晶界大量析出,使第二相的尺寸增加,分布间距减小,甚至呈连续分布的状态。同时PFZ区域增加,晶界处不同组织和结构的差异增大,即电极电位差增大,从而降低合金晶间腐蚀性能;同时也会降低固溶体的过饱和度,时效时析出的驱动力就会减弱,导致析出相的数量减少、尺寸增大。当晶界阳极性析出相连续分布或间距过小时,阳极相一旦发生腐蚀,其相邻的阳极相就会暴露于腐蚀介质中,形成连续的腐蚀通道,使合金容易产生晶间腐蚀,进一步导致全面腐蚀[6]。而短的淬火转移时间,阻止了第二相在晶间的局部脱溶[3],能够明显地改善合金晶界处的组织和结构,以及固溶体的过饱和度和时效时析出相的数量、尺寸和分布,从而提升晶间腐蚀性能。

固溶体的固溶度是合金强度和抗晶间腐蚀性能的最终影响因素,淬火温度、保温时间、淬火转移时间的变化都对固溶度产生了影响。在低温淬火时,保温时间对合金晶间腐蚀性能的影响更为明显;随着保温时间的延长,温度对晶间腐蚀性能的影响会逐渐减弱;淬火转移时间对合金晶间腐蚀的影响更为显著,随着固溶度的提高,其影响会逐渐减弱。

2024合金在490℃淬火时,部分相开始固溶,在502℃淬火时,中间相有非常明显的固溶,但是该合金有强烈的过烧敏感性,过烧温度在505℃[7],所以生产时确定淬火温度为500℃,保温时间为30min。根据技术要求晶间腐蚀最大深度小于125μm的要求,为了保证晶间腐蚀性能能够满足要求,淬火转移时间最好控制在5s以内。

3 结论

(1)淬火温度、保温时间、淬火转移时间都会对2024挤压型材的强度和晶间腐蚀性能产生影响,淬火转移时间的影响更显著。

(2)采用500℃保温30min淬火,淬火转移时间控制在5s内,能够使第二相CuAl2和S相充分固溶,形成更大过饱和度的固溶体,同时晶粒未发生明显长大,在保证力学性能满足技术要求的同时,使晶间腐蚀最大深度不大于100μm,满足技术要求。