锡青铜带C5111热浸镀锡的IMC层研究

2023-06-21杨建设黄贤兵姚廷鑫

王 生,钮 松,杨建设,黄贤兵,姚廷鑫

(安徽鑫科铜业有限公司,安徽 芜湖 241003)

Intermetallic compound 简称为IMC,即为“金属间化合物”。广义上是指某些金属相互紧密接触的界面间,会产生一种原子迁移互动的行为,组成一层类似合金的“化合物”。在焊接领域的狭义上是指铜锡、金锡、镍锡及银锡等镀层或焊缝之间的化合物,其中尤以铜锡间的良性Cu6Sn5及恶性Cu3Sn最为常见,对焊锡性及焊点可靠度(即焊点强度)的影响最大。IMC层太薄会形成焊接冷焊、虚焊、假焊等不良现象,而过厚的IMC层会导致焊点产生裂纹、韧性和抗周期疲劳性下降,从而导致焊点的可靠性降低或是失效。热浸镀锡铜带是一种高端且关键的铜带产品,在热浸镀锡过程中铜带是在预处理后通过锡的加热熔化均匀的镀在铜材表面,熔化的锡和铜之间的反应从铜基材料到锡层之间的接触层产生一硬且均匀的金属间相,它保证了非常好的附着率,改善了摩擦特性[1-4]。热浸镀锡铜带的生产过程决定了其必然会产生IMC,因此,研究铜及铜合金带材的热浸镀锡工艺对IMC厚度及形貌的影响,从而优化热浸镀锡工艺,获得产品的最佳IMC,具有十分重要的现实意义。

锡是白色且有金属光泽的金属,具有耐变色、柔软、无毒和延展性好等特点,锡镀层具有优良的耐蚀性、可焊性和装饰性。铜带材热浸镀锡起源于欧洲,是以物理方式使熔融的锡液均匀地镀在铜材表面,热浸镀锡过程是金属基体与镀层金属之间通过互渗、化学反应、扩散等方式形成冶金结合的合金镀层[5]。因此,镀层与基体之间有很好的结合力,与电镀和化学镀相比,热浸镀锡的镀层较厚,其耐腐蚀性能也有较大提高。此外,热浸镀锡能有效抑制锡须的生长,从而避免精密元件因锡须生长而短路。热浸镀锡铜带由于其优异的性能广泛应用于汽车电子、精密仪器、家电等行业。

铜带热浸镀锡的IMC层能够提高锡层和基材的结合力,但过厚的IMC层,使镀锡层产生合金硬化,降低材料的焊接性能,并且会降低材料的抗腐蚀性能,使材料在最终端子接插时接触电阻增大。结合对国外热浸镀锡及终端客户对热镀锡材料的要求,理想的IMC层厚度约占镀层厚度的1/5~2/5。

笔者通过长期的生产实践,研究了热镀锡过程的工艺参数和锡熔体成分对锡铜元素的扩散产生直接影响,进而决定IMC的形成和生长,影响产品的性能。为此,本文从冷却强度、热镀温度、锡液铜含量三个方面进行试验研究,分析工艺参数对IMC层的影响。

1 冷却强度对IMC层的影响

为了验证冷却强度对IMC层影响,通过控制冷却强度进行试验。试验以厚度0.32mm、宽度305mm的C5111锡青铜带分别在高、低冷却强度下进行,镀锡厚度控制为2μm。为排除其它外在因素干扰,试验在同一卷材料上进行,带头试验时采用150℃/s的低冷却强度,试验至一半时,采用280℃/s的高冷却强度,试验时速度、温度、锡液成分等其他变量保持一致。材料热镀结束后,分别取高、低冷却强度的样品观察IMC层。

对IMC层的观察,由于手工砂纸研磨精度难以区分锡层中纯锡层与合金层,且手工抛光会导致锡层延展,最终采用氩离子研磨仪制样。氩离子切割制样是利用氩离子束来切割样品,以获得相比FIB制样(通常十几微米)面积更大的电子显微分析区域。然后用扫描电镜进行观察,观察结果分别如图1所示。从图中可以看出,热镀锡铜带的镀层主要由铜材、IMC层、纯锡层三部分组成。图1(a)为低冷却强度镀层,其IMC层厚度约占整个锡层厚度的1/2,其余为纯锡层,存在少量的游离的合金层。图1(b)是在高冷却强度下的镀层,其IMC层厚度达到理论最佳水平,约占整个镀层厚度的1/5,纯锡层占整个镀锡层厚度4/5,同样也存在少量的游离合金层。可以看出,低冷却强度的IMC合金层厚度要明显大于高冷却强度,主要原因是高的冷却强度限制了Cu、Sn原子的热扩散,导致Cu6Sn5合金层厚度变薄。因此,要控制理想的IMC合金层厚度,需要采用较高的冷却强度。

2 热镀温度对IMC层的影响

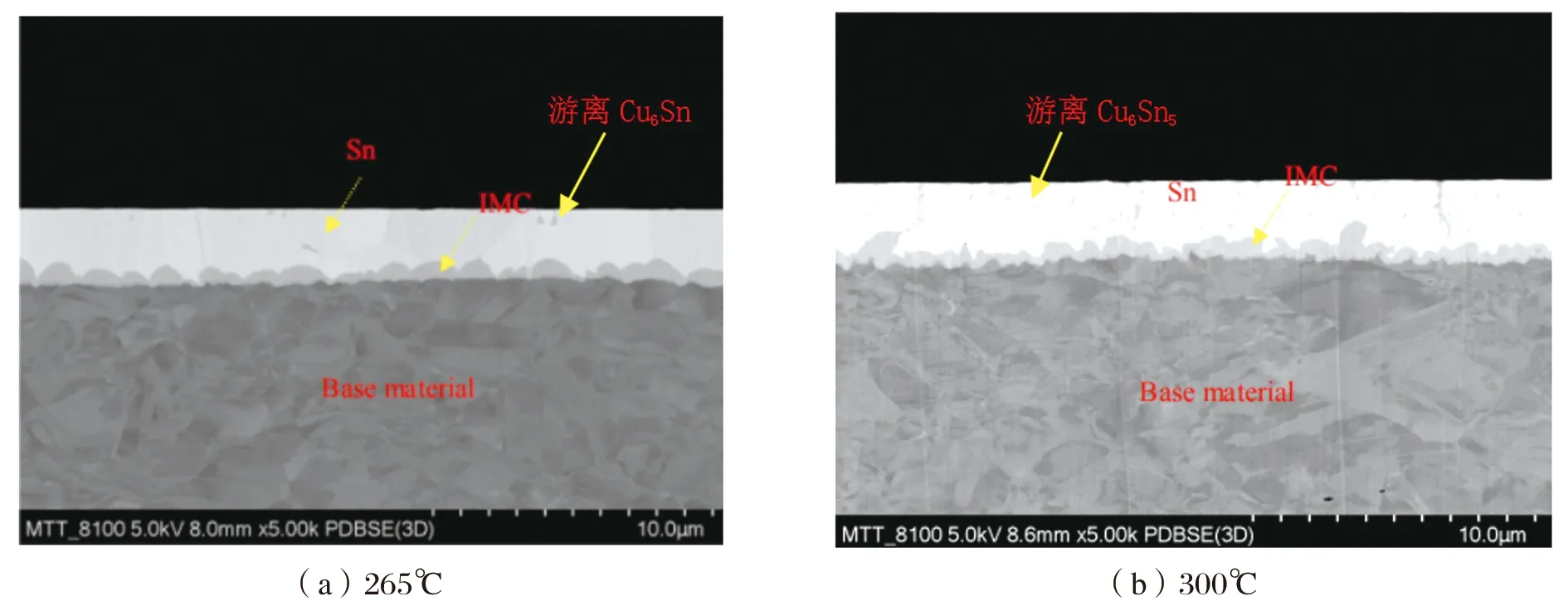

温度是影响金属间扩散速度的重要因素,为研究热镀温度对IMC层的影响,试验同样以厚度0.32mm、宽度305mm的C5111锡青铜带进行试验。试验中锡液成分、带材速度、冷却强度保持一致,分别以265℃、300℃两种温度进行对比试验。试验后取样,通过扫描电镜分别观察镀层。图2为两种温度下的镀层形貌。可以看出,265℃和300℃试验条件下的IMC层厚度相当,但300℃实验条件的IMC层存在个别凸出点,甚至延伸到镀层表面,且在纯锡层中夹杂着大量的游离合金。从试验结果得知,热镀锡温度越高,IMC层厚度均匀性越差,同时纯锡中游离的Cu6Sn5合金变多。

图2 不同热镀温度下的镀层形貌

3 锡液中含铜量对IMC层的影响

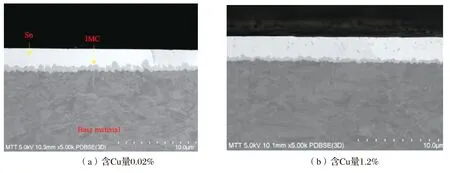

根据菲克第一定律,浓度是扩散的驱动力。为研究锡液中铜含量对IMC层的影响,试验以厚度0.32mm、宽度305mm的C5111锡青铜带进行,保持热镀温度、带材速度、冷却强度等参数一致,分别采用含铜量(质量分数,下同)为0.02%和1.2%两种在实际生产中极易控制的锡液成分进行热镀试验。试验结果表明,在含铜量为0.02%和1.2%的两种浓度锡液条件下热镀,镀锡的IMC层厚度基本相当, Cu含量0.02%的锡液时存在少量游离合金,此游离合金为Cu6Sn5,镀层扫描电镜如图3所示。锡液中Cu的含量高,在热镀时易形成Cu6Sn5,造成镀锡的纯锡层中游离的Cu6Sn5多。锡液中Cu含量高时IMC层的厚度相对均匀。

图3 不同含铜量下的镀层形貌

4 热浸镀锡铜带镀层的抗老化性能

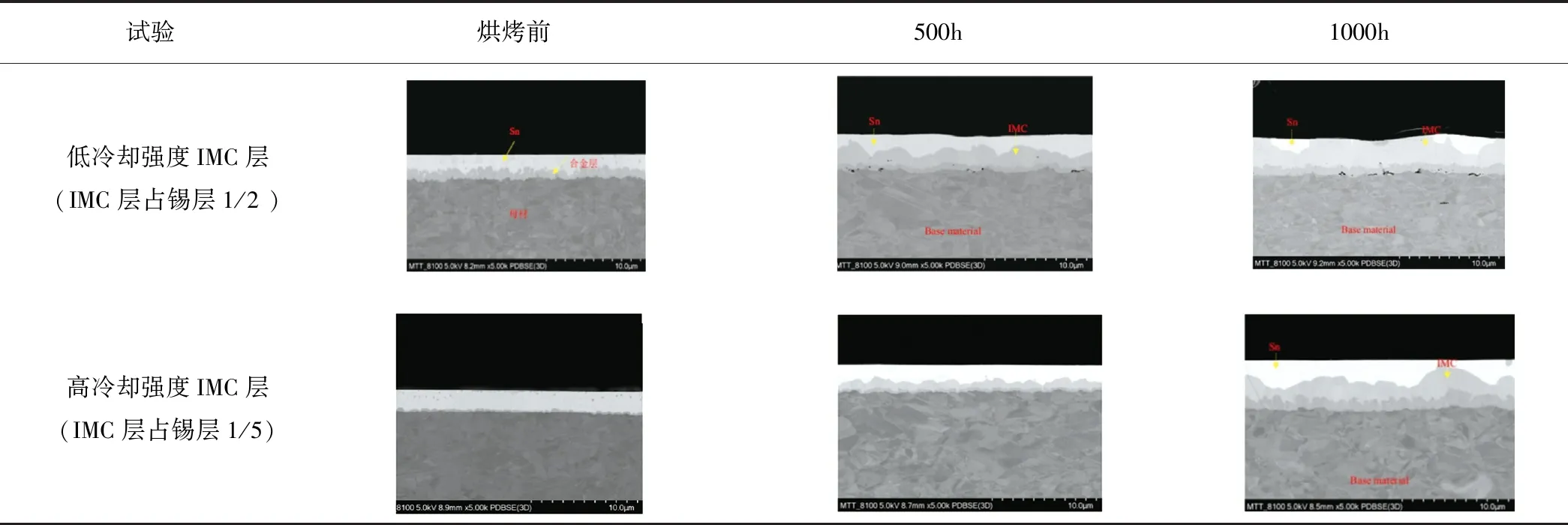

热浸镀锡铜带在后续的使用过程中,往往需经过冲压成端子、压接、注塑等过程到最终装配到汽车、家电行业的产品中,因此热浸镀锡铜带的IMC层会受环境的影响逐渐增长。当纯锡层完全增长成IMC层时,也就是所说的锡层完全合金化时,则容易产生裂纹,显著降低抗腐蚀性能,特别是在接插件中,会导致接触电阻升高,最终导致接触不良。为此,本文为研究IMC层增长,对不同IMC厚度分别进行500h、1000h高温烘烤(130℃)的加速老化试验,观察材料IMC层的变化趋势,从而判断产品的性能,在生产中优化产品的IMC层。镀层试验结果见表1。从表1可知,经过500h、130℃高温烘烤后,两组样品的IMC层都存在生长现象。经过1000h高温试验后,低冷却强度IMC层已经增长至纯锡层顶端,只剩下少数几个区域没有合金化,高冷却强度IMC层生长至镀层3/5厚度处。从老化试验结果来看,IMC层的生长受到IMC层原始厚度的影响,即原始的IMC层厚度越厚,IMC层生产越快,反之越慢。

表1 经高温烘烤试验后镀层形貌

5 结论

(1)热镀锡中IMC层的厚度与冷却强度有关,冷却强度低,IMC层厚,反之薄;

(2)在一定温度范围内,高的温度对IMC层厚度均匀性的影响大,且会增加纯锡层中的游离Cu6Sn5;

(3)锡液中Cu的浓度对IMC层厚度的均匀性有明显影响,高浓度的Cu会增加纯锡层中游离的Cu6Sn5;

(4)原始IMC层的厚度对其老化性能影响明显,原始厚度越厚,抗老化能力越弱,反之越强。