废料预处理方法对6061再生铝合金组织及性能的影响

2023-06-21代自莹王东辉谢方亮李秋梅董刘颖

代自莹,王东辉,谢方亮,张 宇,李秋梅,张 伟,董刘颖

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6061合金属一种典型的Al-Mg-Si系中强铝合金,具有密度小、比强度高、耐腐蚀等优秀性能,被广泛应用于汽车、轨道交通等领域[1,2]。6061废杂铝合金市场占有率大,对其进行回收并高质利用迫在眉睫[3]。文献[4,5]指出,在再生铝熔炼之前对废铝进行预处理是十分必要的,预处理可以除去废料中夹杂的其它金属和非金属,除去废铝表面的油污和涂层,并根据合金成分对废铝进行分类。Shahrom[6]等人以6061合金为研究对象,设计了一种循环背压压缩技术作为铝固态回收前的预压实方案,该方案能够将坯料密度提高12.11%,优化了热锻后的切屑界面。万兵兵[7]研制了一种新型铝合金多功能精炼熔剂,气渣降低率达97.68%。

本文对铝合金车削铝屑进行不同方式预处理,通过低倍、高倍组织及力学性能等检测,探究废料预处理方式对铝合金组织的提升效果,为后续再生铝的质量提升和推广应用提供实验和理论参考。

1 试验材料与方法

1.1 试验材料

本试验原料为机加车间收集的6061切削铝屑废料,其为螺旋状,蓬松且卷绕成团,主要含有油和乳化液,无电镀涂层等其他杂质。6061合金的国家标准化学成分(质量分数,%)为,Si 0.4~0.8,Mg 0.8~1.2,Fe 0.7,Cu 0.15~0.40,Mn 0.15,Cr 0.04~0.35,Ti 0.15,Zn 0.25。

1.2 试验方法

本试验采用电阻炉熔炼铝屑废料,浇铸得到Φ80mm再生铸锭,按照废料预处理方式的不同将试验设计为三组,1#组为烘干(80℃×2h),2#组为烘干+压实,3#组为除油(55℃×5min)+烘干+压实;废料比例均为100%。采用烘干手段以去除乳化液,烘干温度为80℃,时间为2h,除油方式为超声波除油,温度为55℃,时间为5min。图1是预处理后废料状态。再生熔铸试验的主要工艺参数为,精炼剂用量粉末精炼剂50g,模具预热温度>200℃,浇铸温度750℃;1#组熔炼温度740℃~770℃,熔炼时间8h;2#组和3#组熔炼温度730℃~760℃,熔炼时间6h。由于压实处理会减小2#组和3#组废料的受热表面积,提高传热速度,所以2#组和3#组熔炼所需时间更短。

(a)烘干后;(b) 除油后;(c) 压实后

2 试验结果与分析

2.1 预处理方式对废料回收率的影响

(1)铝回收率。试验对废料进行烘干处理,去除了其中夹杂的乳化液。铝屑原重3.25kg,烘干后重量3.00kg,乳化液含量0.25kg,则乳化液比例7.69%(乳化液比例=(原重-烘干后重量) /原重×100%)。由表1可知,对铝屑进行烘干单一处理时,铝屑的回收率仅为51.7%,对铝屑添加压实处理后,回收率提高了17.6%,达到73.3%。

表1 废料回收率

(2)化学成分。铝屑与再生铸锭的实测化学成分见表2。由表2可知,通过再生熔铸试验,合金中的Fe元素含量明显增加,Mg元素烧损较严重,含量低于国标范围。其中,1#合金中Mg元素含量最低,仅有0.14 wt.%。

表2 实测化学成分 (质量分数,%)

2.2 预处理方式对再生合金组织的影响

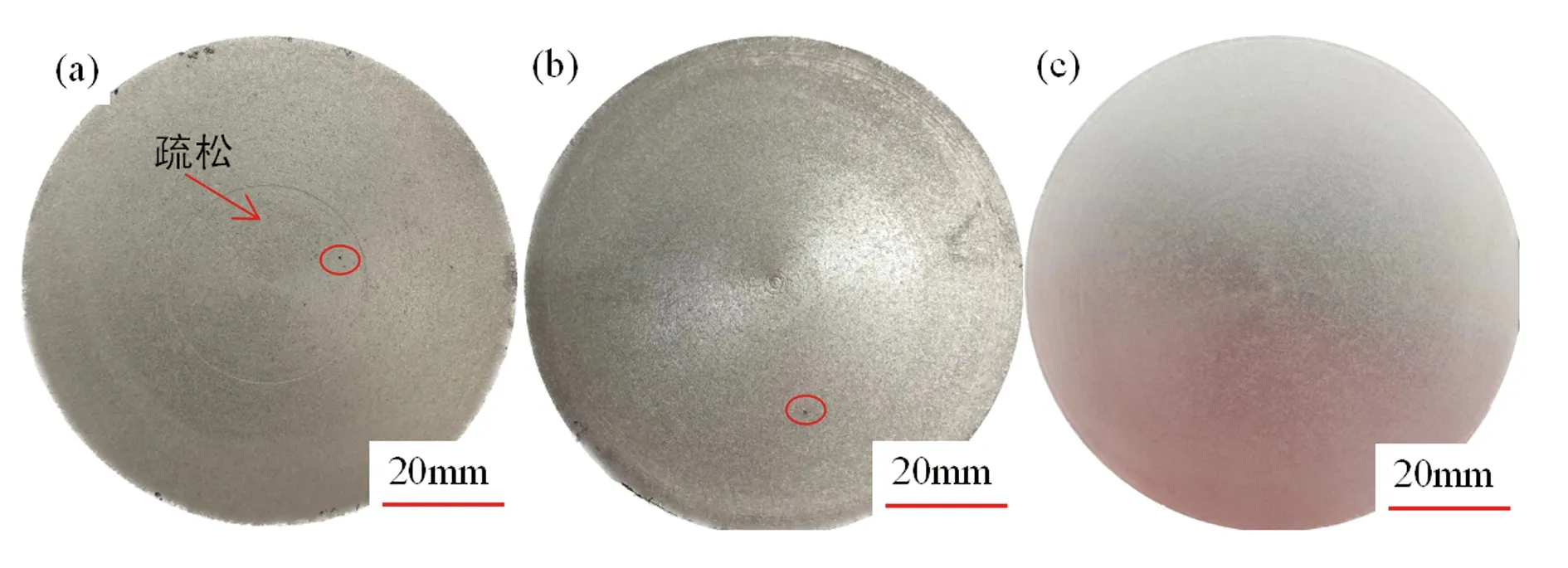

(1)低倍组织。图2是再生铸锭的低倍组织。由图2可知,1#铸锭边部存在羽毛晶缺陷,内部存在疏松和夹杂缺陷。2#铸锭内部存在一处夹杂,无羽毛晶缺陷。3#铸锭内部组织良好,无疏松、羽毛晶和夹杂等缺陷。

(a) 1#铸锭;(b) 2#铸锭;(c) 3#铸锭

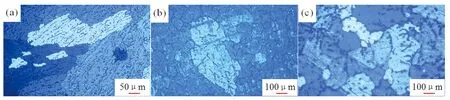

(2)金相组织。图3是再生铸锭的金相组织。由图3(a)可知,在1#合金组织中,基体内存在较多颗粒状弥散相,晶界上多为长条状析出相,晶界交汇处存在有棱角的黑色孔洞,属疏松缺陷的典型特征,其长度达104.7μm。由图3(b)(c)可知,2#和3#合金组织中无黑色孔洞,基体内析出相数量逐渐减少,晶界处主要存在骨骼状和长条状第二相,且3#合金晶界上的骨骼状相数量较2#多。

(a)1#铸锭;(b)2#铸锭;(c)3#铸锭

(3)晶粒度组织。采用阳极化制膜法,在偏振光下观察合金的晶粒度组织,结果如图4所示。通过截距法测量平均晶粒尺寸可知,1#合金平均晶粒尺寸最大,达到1000μm以上,2#和3#合金的平均晶粒尺寸分别约为339μm和293μm。

(a)1 #合金-50×;(b) 2 #合金-100×;(c) 3 #合金-100×

2.3 预处理方式对再生合金性能的影响

(1)力学性能及硬度。图5是试验合金的铸态性能。由图5(a)可知,1#合金的屈服强度和抗拉强度分别为72.3MPa和158.4MPa,断后伸长率为10.0%。2#和3#合金的力学性能均优于1#合金,与1#合金相比,2#合金的屈服强度和抗拉屈服分别提升了9.1%和5.0%,断后伸长率降低了2.44%。3#合金的强度最大,屈服强度和抗拉强度分别达到85.4MPa和172.3MPa,断后伸长率仅为6.64%。由图5(b)可知,三组再生合金的硬度逐渐增加,3#合金的硬度最大,为67.0HBW。

(a)力学性能;(b) 布氏硬度

(2)导电率。再生合金的导电率测试结果见表3。由表3可知,1#合金的导电率最大,为31.79%IACS,其次是2#,3#合金的导电率最小。各再生合金样品的心部和边部也呈逐渐降低的趋势,其中1#合金心部的导电率最小,仅为29.74%IACS。

表3 各再生铸锭的导电率

2.4 结果分析

本试验的2#合金和3#合金比1#合金熔炼时间缩了2h,且铝屑回收率提高17.6%,这是因为试验原料为螺旋状车削铝屑,较蓬松,压实处理可使铝屑的比表面积减小,从而减少受热表面积,提高传热速度,缩短熔炼时间且提高铝合金回收率。再生铝熔体中的Mg元素在废料重熔过程中不可避免地烧损,其中1#合金熔炼时间最长,Mg元素损失最多;铝屑中的Fe元素在循环利用的过程中,不断积累,且通过本试验预处理手段难以去除Fe元素,所以实测的Fe元素含量较高。

由于1#熔体在铸造温度下停留时间较长,熔体过热,产生羽毛晶缺陷和收缩间疏松缺陷(图2(a)、图3(a))。1#合金的原料也未经除油处理,油污内部所含杂质种类较多,会导致合金在熔炼过程中产生较多的非金属氧化物,形成夹杂缺陷。观察图2(b)(c)可知,2#铸锭、3#铸锭内部缺陷明显减少甚至消除。由图4可知,2#合金、3#合金的晶粒尺寸明显减小,这是由于压实铝屑,可缩短原料熔炼时间,提高了熔体过冷度,使凝固形成的晶核数量增加,晶粒尺寸缩小。再生合金中杂质元素较多,观察图3可知,再生合金组织基体内颗粒状析出相为杂质相,3#合金的原料经过除油+烘干+压实处理,组织基体内和晶界上的杂质相数量减少。

由图3可知,1#合金组织中有疏松等缺陷,在受外力时,易萌生裂纹,且晶粒形态多为柱状晶。2#合金和3#合金中柱状晶开始向等轴晶转变,且3#合金组织中的析出相较细小,所以,力学性能及布氏硬度呈逐渐增加的趋势。由图4可知,1#合金的晶粒尺寸最大,2#合金和3#合金逐渐减小,所以1#合金的电阻率较高,而电导率较低。1#合金心部的导电率较低可能是由于1#心部存在较多疏松和缩孔等缺陷。

3 结论

(1)本试验所用废料中含7.7%乳化液,对废料进行除油+烘干+压实预处理,可使废料回收率达到73%以上。

(2)对废料进行除油+烘干+压实预处理,可消除再生铸锭内部羽毛晶、疏松和夹杂等缺陷,细化晶粒,该预处理方式下的6061再生合金晶粒尺寸可细化到280μm。

(3)对废料进行除油+烘干+压实预处理,可提高6061再生合金的力学性能和硬度,降低导电率,其屈服强度和抗拉强度分别达到85.4MPa和172.3 MPa,硬度可达到67.0HBa,导电率为30%IACS以上。