导向辊生产设备制造资源集合匹配方法

2023-06-15张增强刘善慧师可强钱颂王先菊

张增强,刘善慧,师可强,钱颂,王先菊

(西安理工大学 印刷包装与数字媒体学院,西安 710048)

导向辊作为包装印刷机械的核心零部件,当其传统生产方式中的某道工序由于自身加工能力不足等原因无法加工时,就需要外包给具有相应制造能力的加工企业协助完成,在这一过程中存在制造资源利用率低、外协成本高等难题。云制造是一种面向服务的、高效率、低能耗的网络化制造新模式[1],将其引入导向辊生产工序外协中来,能够有效提高导向辊外协企业设备制造资源的利用率、降低企业的外协成本,促进制造企业之间的跨域协同。然而,由于在云资源池中具有相似功能的导向辊生产设备云制造资源(Cloud Manufacturing Resources,CMR)数目繁多,直接寻找满足导向辊生产工序云制造需求(Cloud Manufacturing Demand,CMD)的最优生产设备CMR 效率较低。因此,在导向辊工序外协的初期,如何对种类数量多、功能相似的导向辊生产设备CMR 进行聚类,实现导向辊生产工序CMD 与生产设备CMR 集合的匹配,降低制造资源的寻优范围已成为亟待解决的问题。

目前,关于云制造需求与资源集合的匹配方法已有很多国内外学者进行了相关研究。Bouzary 等[2]通过实施5 种分类算法并使用从制造能力数据中提取的TF–IDF 向量,成功检索了相应子任务的候选集;马仁杰等[3]采用区间数对质量信息进行描述,基于灰色关联度计算服务质量匹配相似度,对服务资源类型、描述和质量信息进行了匹配;Zhang 等[4]提出了一种基于遗传算法的客户需求匹配算法,以保证所有任务的总成本和时间最低;高新勤等[5]在对云服务进行聚类预处理并形成多个服务类簇的基础上,提出了加工设备云服务集合的初选方法;Xiao 等[6]提出了一种基于多维信息融合的制造资源匹配决策方法,用于实现制造资源的精确匹配;Wang 等[7]建立了Web 服务语言和人工神经网络的Web 外包服务聚类和搜索模型;李成海等[8]提出一种基于属性匹配的云制造服务资源搜索方法,并构造了关键词规范化算法和参数化的属性匹配算法;Xu 等[9]建立了基于关键字同义词扩展的服务发现匹配模型;Tong 等[10]提出一种基于分布式哈希表的高效、便捷、智能资源发现机制的云制造分层资源服务模型。但是结合导向辊生产工艺及制造资源特点的CMD 与CMR 集合的匹配研究仍然较为匮乏。

可拓聚类是一种基于可拓学理论模型进行数据聚类的方法[11],具有判断数据所属类别简单高效的特点,被应用于量化分析社会网格变化[12]、建筑用户需求发现[13]、预测电信运营商的指标[14]、矿井通风可靠性评价[15]、复杂产品系统模块划分[16]、质量状态动态评估[17]、软件质量测度[18]、服装需求预测[19]等数据分析领域且均有很好的效果。因此,本文针对云制造模式下导向辊外协制造特点对传统的可拓聚类算法进行改进,完成导向辊生产设备CMR 聚类集合与生产工序需求的匹配,最后通过实验验证该方法在导向辊工序外协中的有效性。

1 导向辊生产设备CMR 建模

1.1 制造工艺分析

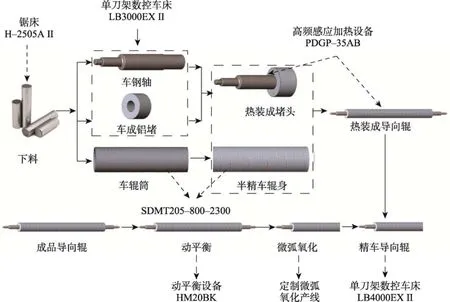

导向辊按照有无钢轴分为有钢轴导向辊和无钢轴导向辊两大类,其中有钢轴导向辊最为常见。本文也以此作为研究对象。有钢轴导向辊主要由钢轴、铝堵、辊筒等三部分组成。结合对导向辊制造企业的调研分析,得到导向辊的生产工艺流程及其生产设备CMR 如图1 所示。根据导向辊制造工艺所用设备的不同,本文将导向辊制造过程分为7 道工序,以每道工序作为不同的生产工序CMD,分别为下料、粗车钢轴和铝堵、精车辊筒、热装、精车导向辊、微弧氧化以及动平衡CMD。

图1 导向辊制造工艺与设备制造资源Fig.1 Guide roller manufacturing process and equipment manufacturing resources

1.2 生产设备CMR 建模

设导向辊生产设备CMR 集合为R={q1,q2, …,qn},其中,qi(i=1, 2, …,n)表示单个CMR,n表示导向辊生产设备CMR 的数量。

建立qi的物元模型为Ri:

则称Ri为N维物元,其中C1,C2, …,Cm表示导向辊生产设备CMR 的m个不同的特征属性,x1,x2, …,xm表示对应特征属性的量值。

2 CMR 集合匹配方法

2.1 建立生产工序CMD 子集

根据上文对导向辊工艺进行分析,以导向辊的7道工序作为不同的制造需求,采用深入陕西北人印刷机械有限责任公司调研得到的常见有钢轴导向辊每道工序的云制造资源数据作为原始数据,建立导向辊生产工序CMD 子集Ni',具体步骤如下:

1)根据导向辊生产工序CMD 确定导向辊生产工序CMD 子集数量为7,即N1'—N7'。

2)选取导向辊生产设备CMR 的可用加工方法属性类型为导向辊生产工序CMD 子集的数据属性,其中C1为可加工最大质量,C2为可加工材料,C3为可加工最大长度,C4为可加工最大直径。其余如加工精度、加工成本和质量等属性因素将会在后续CMR最优选时作为资源的评价指标,这里不做考虑。

3)选取调研数据中的同类生产设备CMR 的各属性值的最小值,并缩小10%作为需求子集的左端点a;选取各属性的最大值,并扩大10%作为需求子集的右端点b。最终建立的导向辊生产工序CMD 子集如表1 所示。

表1 属性数据Tab.1 Attributes

2.2 确定经典域和节域

1)参考文献[20]中的方法,建立第i个云制造需求子集Ni'的经典域可拓物元模型为RNi,见式(2)。

式中:C1,C2, …,Cm为子集Ni'的m个不同的特征属性;Vi1,Vi2, …,Vim分别为子集Ni'关于特征C1,C2, …,Cm的取值范围,即为经典域,记作:

八十年代的“重写文学史”,主要是在微观层面上进行研究,或者是以整体观念来看待整个二十世纪的中国文学。但是对一些宏观理论例如怎样对待文学与历史之间的关系,怎样重写文学史,如何看待自己的学术立场等问题叙述不甚明了。笔者认为,对具体作家作品等重新研究评价之所以会成为“重写文学史”的重心,关键在于“重写文学史”表现出了诸多的自觉特点。

式中:i=1, 2, …,n;j=1, 2, …,m。

2)建立导向辊云制造需求子集Ni'的节域可拓物元模型为iPR,见式(4)。

式中:Wpm为Ni'的第m个特征Cm的对应量值范围,即节域,记作:

式中:j=1, 2, …,m。

2.3 计算综合关联度

1)待聚类qi的每个属性因子的权系数为:

式中:xij为待聚类qi的各属性值;bij为待聚类制造资源qi所对应的经典域的最大值;j为因子,j=1,2, …,n;i为类别,i=1, 2, …,m。

2)根据文献[21]中的方法,计算待聚类制造资源qi对Ni'各类别关联函数的公式见式(7)。

式中:Ki(xj)为第j个物元Rj的每一个特征值与第i个经典域和节域之间的关联函数,i=1, 2, …,n,j=1,2, …,m,其中n为经典域个数,m为物元的特征值个数;ρ(xj,Xij)为xj与区间Xij的距;ρ(xj,Xpj)为xj与区间Xpj的距;xj为物元Ri的第j个特征值;区间Xij为第i个经典域RNi的Vij;区间Xpj为节域RPi对应的Wpj,且Xij和Xpj无公共端点。

3)待聚类qi对Ni'的综合关联度计算公式为:

式中:Ki(qi)为物元Ri所代表的云制造资源qi与第i个Ni'的综合关联度。

2.4 导向辊CMR 聚类

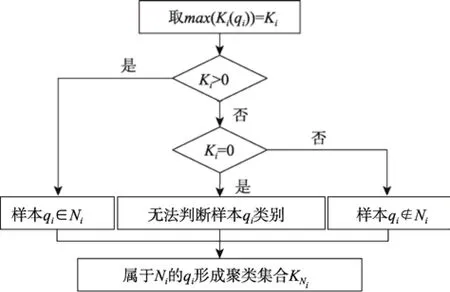

待聚类qi的聚类流程如图2 所示,具体步骤如下:1)取Ki=max(Ki(qi)),其中i=1, 2, …,m。

图2 聚类流程Fig.2 Clustering flowchart

2)若Ki>0,则判定样本qi属于Ni';若Ki=0,则无法判断该样本qi属于该Ni';若对一切i(i=1, 2, …,n)都有Ki<0,则可判定样本qi不属于所定的Ni'类。

3)通过上述步骤寻找出属于相同需求子集Ni'的样本qi,形成不同的云制造资源聚类集合KNi,完成云制造资源聚类。

2.5 导向辊CMR 集合与CMD 匹配

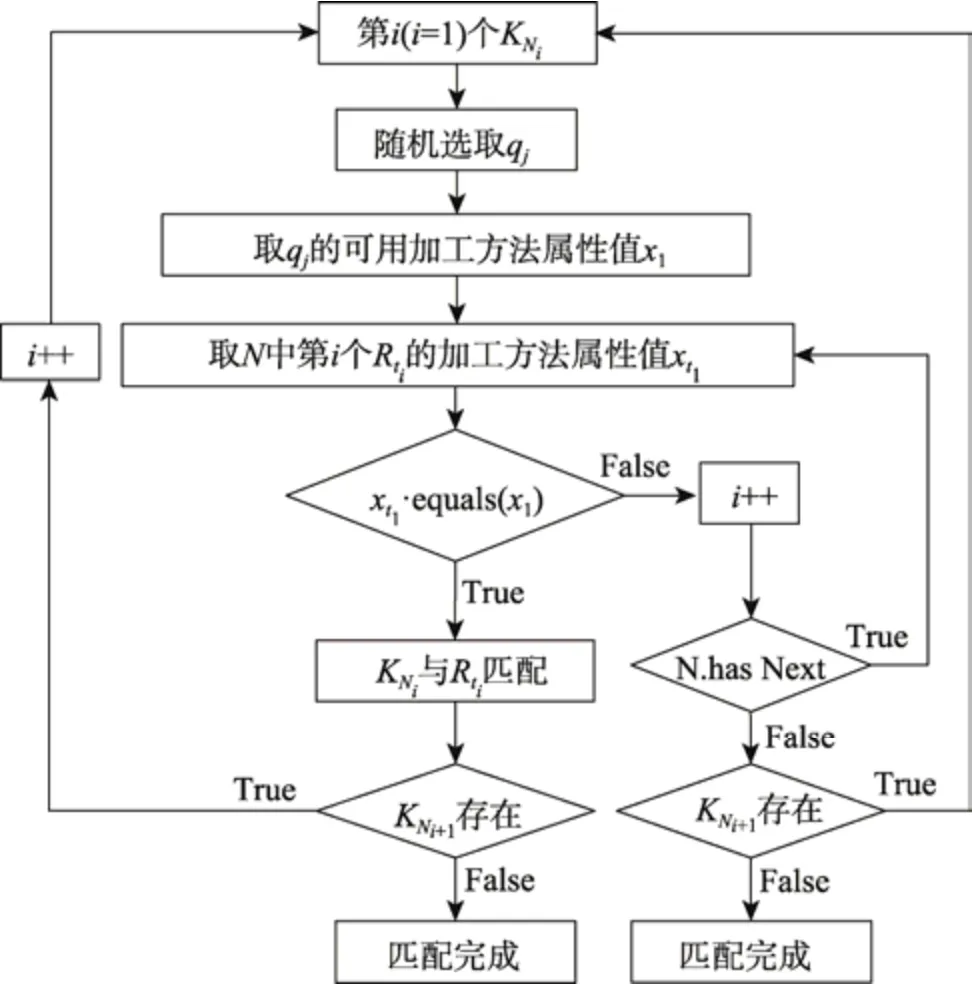

云制造资源集合与制造需求匹配流程如图3 所示,具体步骤如下:

图3 匹配流程Fig.3 Matching flowchart

1)从第i(i=1)个云制造资源集合KNi中随机选取制造资源qj(j为随机数)。

2)选取qj的可用加工方法属性值x1,再选取导向辊制造需求集合N中的第i个导向辊制造需求Rti的加工方法属性值xt1。

3)判断x1是否与xt1相等,如果相等则KNi与Rti互相匹配;接着判断KNi+1是否存在,如果存在则先执行i=i+1,回到起点继续循环,不存在则循环结束,所有的制造资源与导向辊制造需求匹配完成。

4)如果x1与xt1不相等,则先执行i=i+1,再判断实际导向辊云制造需求集合中是否还有制造需求,如果有,则继续返回选取第i+1 个制造需求;如果没有,则再判断KNi+1是否存在,如果不存在则循环结束,所有的制造资源与实际导向辊制造需求匹配完成,如果存在则回到起点继续循环。至此,全部的制造资源匹配完成。

3 实验与分析

本文所用导向辊生产设备数据为深入企业调研后修改部分得到,实验所选择的10 例导向辊生产设备制造资源数据是从调研得到不同类别的数据中随机抽取而来。导向辊生产设备CMR 和生产工序CMD属性数据说明见表2,待聚类导向辊生产设备CMR属性数据见表3,导向辊生产工序CMD 属性数据见表4。

表2 属性数据说明Tab.2 Description of attributes

表3 导向辊CMR 属性数据Tab.3 Attributes of guide roller CMR

表4 导向辊CMD 属性数据Tab.4 Attributes of guide roller CMD

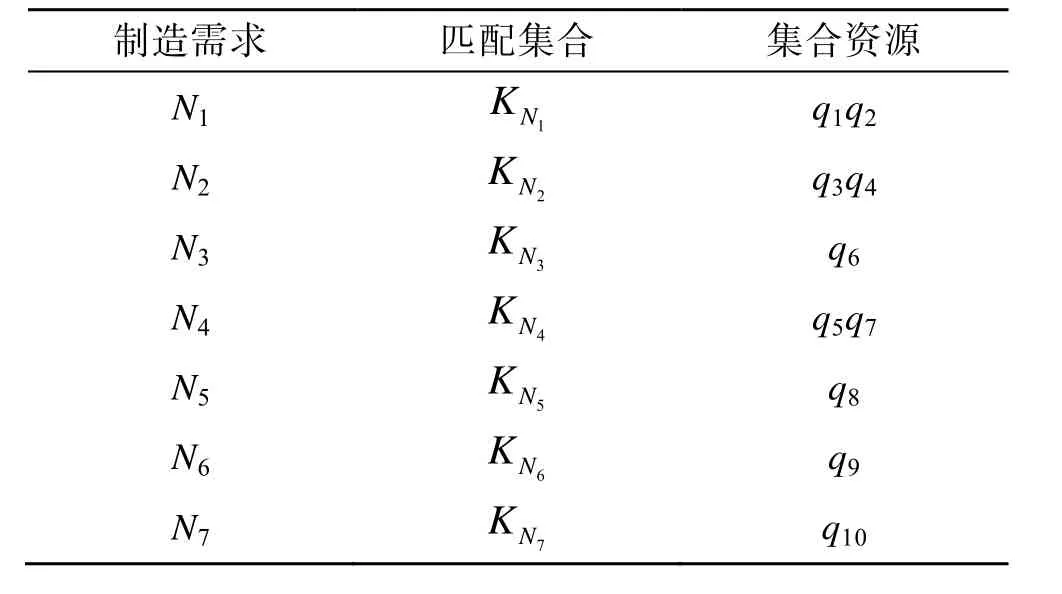

实验最终得到导向辊生产设备CMR 的聚类结果如表5 所示。由表5 可以看出,代号为q1与q2的CMR 被聚类到导向辊CMD 子集N1'下。分析q1与q2的各属性值,发现属性值较为接近,即q1与q2能够完成的导向辊生产工序CMD 类似。同理,对其余聚类到一起的资源属性值进行分析也能得到同样的结果,聚类结果准确。

表5 样本聚类结果Tab.5 Sample clustering result

导向辊生产工序CMD 与生产设备CMR 集合的匹配结果如表6 所示。可以看出,生产设备CMR 集合KN1中的代号为q1、q2的CMR 的可用加工方法属性为锯,因此均可满足导向辊的下料需求N1。同理,其他资源集合中的CMR 也能完成所对应的导向辊生产工序CMD,实验结果与实际需求情况一致。说明本方法对导向辊生产设备 CMR 集合与生产工序CMD 的匹配具有良好的效果。

表6 样本集合匹配结果Tab.6 Sample set matching result

4 结语

针对云制造环境下,导向辊生产工序外协时直接搜索满足导向辊生产工序CMD 的生产设备CMR 效率较低的问题,本文结合云制造模式下导向辊制造的特点,将可拓聚类算法引入导向辊生产设备CMR 聚类中,并对传统的可拓聚类算法进行了改进,提出了基于改进可拓聚类的导向辊生产工序CMD 与生产设备CMR 集合匹配方法。本方法解决了可拓聚类算法无法直接在导向辊生产设备CMR 聚类中使用的问题,能够有效地对导向辊生产设备CMR 进行聚类并且与生产工序CMD 匹配,缩小了搜索候选生产设备CMR 的范围,提高了导向辊生产工序外协时云制造初期的匹配效率。为下一步按照加工精度和加工成本等评价指标寻找满足导向辊生产工序CMD 的最优生产设备CMR 奠定了基础。