芒果热泵干燥生命周期成本建模与效益分析

2023-06-15郭小璇朱贤文孙乐平李秋硕韩帅

郭小璇,朱贤文,孙乐平,李秋硕,韩帅

(1.广西电网有限责任公司电力科学研究院,南宁 530000;2.南方电网数字电网集团有限公司,广州 510000)

芒果是世界五大水果之一[1],具有口感好、营养丰富等优点,被誉为热带果王[2]。中国的芒果产量仅次于印度,位居世界第二[3]。据新华社报道,2020 年中国芒果产量达到330.6 万t,总产值为205.2 亿元。由于芒果为呼吸跃变型水果[4],其储存时间较短,大量的芒果被干燥后制成芒果果脯。芒果果脯的干燥方式较多,不同的干燥方式决定了企业的生产效益和市场竞争力。热泵干燥技术作为一种效率高、无污染的新型干燥技术[5],很好地解决了果脯干燥行业与生态环境之间的矛盾,是未来的发展方向。

虽然热泵干燥方式是果脯加工未来的发展趋势,但目前针对热泵干燥效益的研究较少,众多厂家还不能清晰地了解热泵干燥技术,这会减缓中国节能减排发展战略的推进。由此可见,很有必要对芒果热泵干燥生命周期成本效益进行建模分析,将热泵干燥技术与传统的燃煤锅炉热风干燥技术进行对比。

目前也有一些文献对热泵的干燥效益进行了分析。李博等[6]研发了玉米热泵干燥系统,相较于传统干燥方式,热泵干燥的成本降低了40%,节能60%以上。王保法等[7]研究了挂面热泵干燥效益,结果表明,采用热泵干燥技术后,节能效率提高了40%以上。王中伟等[8]通过实验研究发现,采用热泵干燥花生,节能效果提高了40%左右。以往对热泵干燥的效益分析主要集中在农产品干燥上,缺乏对芒果等水果的干燥研究。目前,对热泵干燥效益的研究主要以实验为主,结论不具备普遍性,不能针对不同工厂的不同工况进行研究,亟须对芒果热泵干燥生命周期的能耗和成本进行建模,为果脯生产厂家提供科学指导。

基于上述思路,文中以芒果果脯热泵干燥生命周期为研究对象,建立芒果果脯热泵干燥系统。在此基础上,根据芒果干燥特性的相关公式建立芒果果脯热泵干燥生命周期动力学模型,对芒果果脯在热泵干燥时不同时刻的果脯含水率和温度进行准确预测,对芒果果脯热泵干燥生命周期中的经济效益和环境效益进行分析。为了验证模型的准确性,辅以芒果果脯热泵干燥实验数据进行验证。在正确的模型基础上,将该模型运用于芒果热泵干燥实际生产中,通过预测芒果果脯热泵干燥的经济效益和环境效益,并与实际调研采样得到的数据进行比较分析,确定采用热泵干燥取代传统锅炉加热热风干燥的合理性和环保性。也可通过改变该模型的相关参数,并运用于其他种类果脯的干燥生产中,该模型有着良好的示范推广作用。

1 芒果果脯热泵干燥生命周期成本与能耗测算模型

1.1 芒果果脯热泵干燥系统

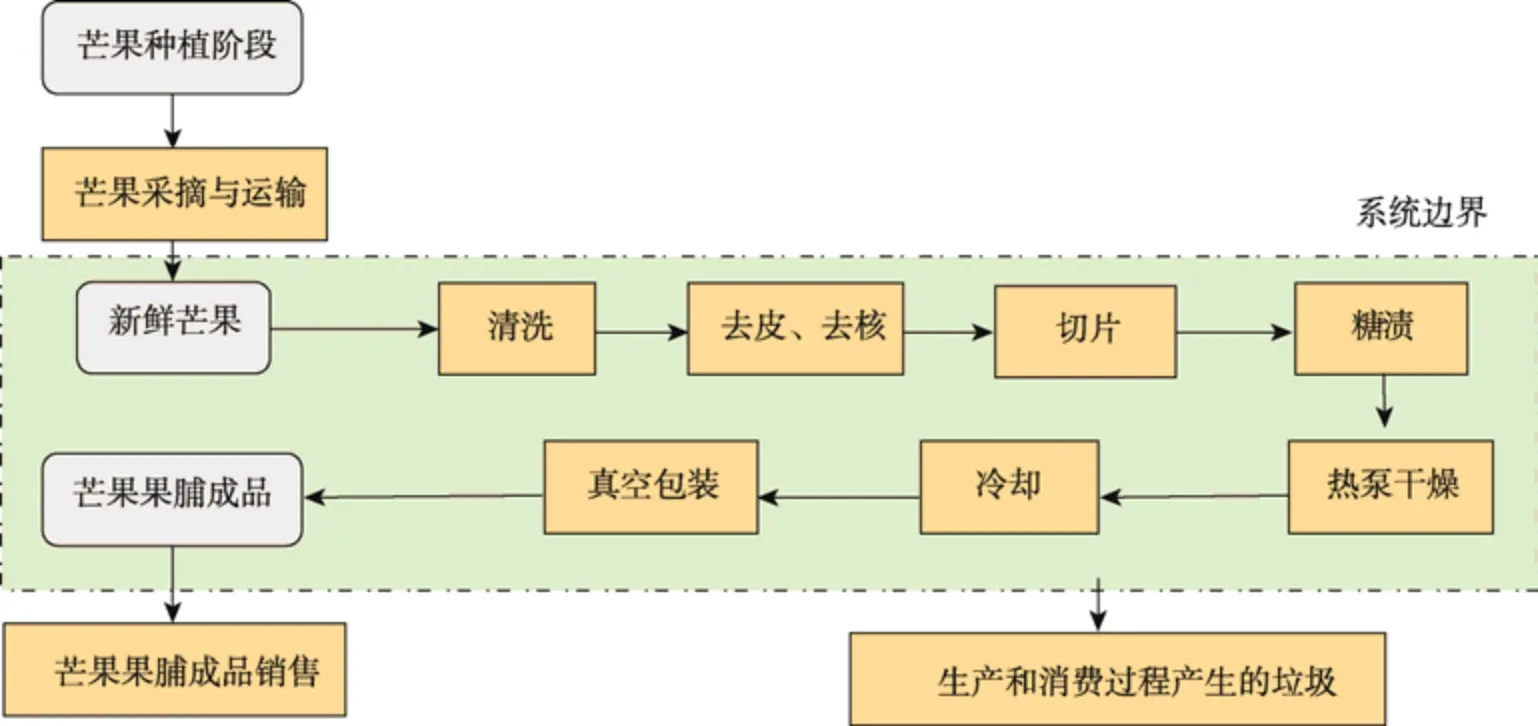

文中主要考察了芒果果脯热泵干燥在整个生命周期内的成本分析和能耗情况,确定的生命周期系统边界包括从芒果到达工厂再到包装后的出售成品。系统边界不包括农业阶段和成品阶段。由于果脯厂家比较关注果脯生产的能耗和成本,故不考虑废水、有机废物等成本。系统主要将热泵干燥所需成本、能耗与实际调查的锅炉热风干燥所需成本、能耗进行对比。如图1 所示,将该过程的流程可视化,在系统分析中用虚线表示边界。为了使分析更加准确,对芒果果脯生命周期各个环节的能耗、材料进一步细分。

图1 芒果果脯热泵干燥系统边界Fig.1 Boundary of heat pump drying system for mango preserves

在芒果果脯热泵干燥生命周期过程中,需要耗能的过程包括设施能源供应、果脯清洗环节、去皮去核切片环节、糖渍环节、热泵干燥环节和包装环节等。其中,果脯加工的成本和能耗主要集中于从采购新鲜芒果到制备芒果果脯成品的阶段。为了更好地指导果脯在干燥过程中的能耗成本测算,采用Matlab 软件搭建了生命周期模型,对典型果脯干燥加工行业电能替代设备的生产成本和能耗进行测算。该测算分为2个部分:建立芒果果脯干燥模型;通过芒果干燥模型对果脯生产进行成本、能耗分析。

1.2 芒果果脯热泵干燥生命周期动力学模型的建立

目前,已有众多学者对各种粮食干燥过程建立了干燥模型。Celik 等[9]建立了玉米粒干燥模型,取得了较好的实用效果。Meas 等[10]建立了描述水稻太阳能干燥系统内热量和水分传递的数学模型,准确地预测了干燥过程中的干燥时间和温度,以及干燥床层内的水分含量。Fernando 等[11]对马铃薯片建立了脱水速率模型,准确预测了马铃薯片在干燥时的最佳切片厚度。也有学者对芒果热泵干燥动力学模型进行了研究,大多通过实验数据拟合得到芒果干燥模型[12-14]。芒果的干燥动力学模型较成熟,但鲜有人对芒果热泵干燥生命周期成本效益进行研究。

在芒果果脯水分蒸发模型中,主体框架基于粮食干燥理论中的液相扩散理论方程[15]。该方程的假设前提为在干燥达到平衡状态时,果脯与干燥介质达到平衡,此时干燥的水分平衡方程可以用式(1)表示。

式中:MR为水分比;M为芒果水分含水率;M0为芒果初始水分含水率;Me为平衡水分含水率。

在干燥模型的建立过程中,干燥水分平衡公式显得至关重要,不同的水果拥有不同的水分平衡公式。对于芒果果脯,Yannick 等[16]在midilli 方程的基础上提出了芒果干燥水分平衡方程,见式(2)—(6)。

式中:k、a、n、b为干燥常数;t为干燥时间;T为热风温度。

在水分平衡方程式中,芒果水分平衡常数的测定至关重要。根据Ferreira[17]测定的芒果干燥平衡水分Me可以表示为式(7)。

式中:Xm为平均平衡含水量;C为经验常数;aw为水分活度。这些数据都可根据实际数据选取。

计算得到芒果干燥模型的水分含量变化曲线后,可通过质能平衡方程转换对芒果干燥系统干燥时的热风温度、热风湿含量和芒果本身温度进行研究,如式(8)—(10)所示。

式中:Dh为热风(热空气)的绝对湿度;T为热风温度;Tm为芒果温度;M为芒果平均含水率;ρg为芒果密度;af为空气流量;h为对流传热系数;ts为时间步长;a为单位果脯体积内果脯的表面积;Ca为干空气比热容,Cv为水蒸气比热容;Cp为芒果果脯比热容;Cw为水的比热容;hfg为水的汽化热。

1.3 芒果果脯热泵干燥生命周期的效益分析

通过前文建立的芒果果脯干燥模型,可以估算芒果干燥后的水分含量,得到芒果干燥后的质量,从而对芒果果脯热泵干燥生命周期进行经济效益分析。在干燥的生命周期中,干燥系统消耗的能量主要分为机械所消耗的能量和干燥过程中的散热量2 个部分。其中,机械所消耗的能量可用式(11)计算。

式中:pn为热泵能耗;np为热泵数量;tm为机械运行时长;COP为热泵制热性能系数,由于在实际生产中总会有损耗,故除以系数0.95 以估算真实能耗。

在果脯干燥过程中,散热损失的能耗也是需要考虑的因素,每年的散热量可以表示为式(12)。

式中:S为干燥箱散热面积;a为综合换热系数;tm为机械运行时长;Td为干燥目标温度;Ta为环境温度。

在得到各个能耗元素组成后,将所有能耗按照工艺加热时间计算,并与单位质量的芒果果脯成品相除,得到每kg 芒果果脯的能耗分析预测公式,见式(13)。

式中:md为芒果干燥量;ks为芒果实时水分含量。通过芒果始末含水量的换算可以得到芒果果脯的质量,进而得到每 kg 的芒果果脯能耗。

在计算工业果脯干燥生命周期费用时,需要考虑芒果果脯受到的季节性限制,1 年中只有半年时间处于运作时期,且每次干燥需要20 h,加上维修时间,合计大约需要1.5 d 干燥一批果脯。由于芒果在进行干燥前还需进行切片、去皮和糖渍处理,这些费用也需进入原材料成本中。此时,成本主要包括电费、机械成本、运营成本、芒果原材料成本、食品添加剂成本和劳动力成本等。各种费用的计算见式(14)—(20)。

式中:C1为干燥系统运营1 年的电费;C2为干燥系统前期准备机械费用;C3为干燥系统运营成本;C4为原材料成本;C5为食品添加剂成本;C6为人工成本;C为单位产品成本;Pt为干燥系统工作总功率;ep为电费;tf为热泵相关费用;tpn为热泵相关零件数量;ail为保温层面积;ip为保温层材料造价;cs为控制系统造价;ah为辅助加热系统造价;els为其他费用;df为机械折旧系数;oc为机器运营成本;nof为机器匹数;mpr为芒果原料价格;l为芒果干燥量;fa为食品添加剂成本;es为员工工资;en为员工人数;pcc为包装材料系数;fd为果脯生产量。将相关费用相加后得到每生产1 kg 芒果果脯所需的费用。

2 结果与分析

2.1 材料

芒果采购自广西百色,品种为金煌芒,经过切片、清洗、腌制后进行铺装烘干。通过干燥测试可知,经过腌制后,芒果的含水量(均用质量分数表示)为63.1%,经干燥后芒果的含水量为12.86%。在实验过程中,每隔3 min 记录干燥箱的相关数据。

2.2 仪器与设备

主要设备:果脯高温热泵干燥机(图2),由中国科学院广州能源研究所研制,干燥装置内空气平均流速为1 m/s,将干燥目标温度设置为65 ℃;热泵数量为2 台,每台的功率为2.25 kW;循环风机数量为3 台,每台的功率为0.55 kW,控制系统和阀门的功率为50 W。

图2 实验装置Fig.2 Experimental device

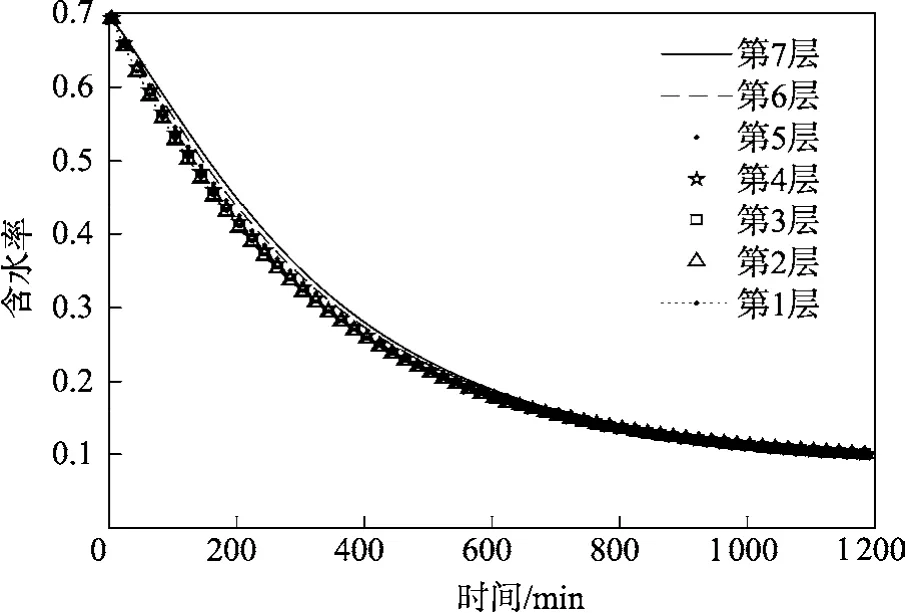

2.3 芒果果脯热泵干燥生命周期能耗模型验证

实验条件设置:热风空气平均流速为1 m/s,干燥目标温度为65 ℃,装载量为142.32 kg。该实验设置条件与实际工业生产条件相同。采用双向轴流风机循环送风,定时换向,使芒果受热均匀。同时,在干燥箱内安装振动机,以模拟现实生产中人工翻转果干的操作。每隔3 min 记录芒果果脯的含水率、干燥系统生产单位果脯能耗,并将芒果果脯热泵干燥生命周期能耗模型预测数据与实验结果进行对比。由图3、4 可以看出,芒果果脯热泵干燥生命周期模型预测的芒果干料含水率、每kg 芒果干料能耗与实验数据曲线基本拟合。根据实验数据和预测数据可知,模型预测的单位芒果干能耗与实际实验测量能耗的误差在5%以内,可见该模型具有较高的准确率,对芒果果脯的实际生产应用具有较准确的指导意义。

图3 在实验条件下芒果干料含水率理论值与实验值的对比Fig.3 Comparison between theoretical value and experimental value of moisture content in dried mango under experimental conditions

图4 在实验条件下每kg 芒果干料能耗理论值与实验值的对比Fig.4 Comparison of theoretical and experimental energy consumption per kilogram of dried mango under experimental conditions

2.4 芒果果脯热泵干燥生命周期效益预测

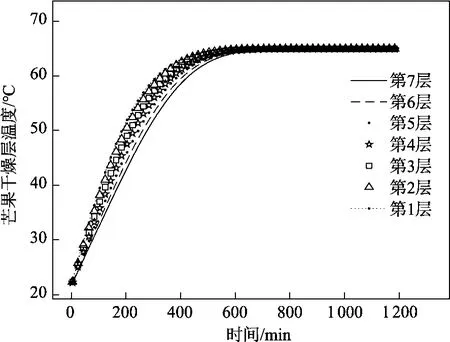

前面通过实验数据验证了模型的准确性,为了比较热泵干燥技术与传统干燥技术的环境效益和经济效益,这里运用该测算模型对某热泵干燥果脯项目设备进行建厂前的测算。该果脯干燥项目所用的热泵可以满足最大制热能力,在干燥前期无须采用电辅助加热设备,整个干燥过程中的干燥条件一致。在预测生产时,热风空气平均流速为0.6 m/s,干燥时长为20 h,干燥目标温度为65 ℃,每次装载量为1 800 kg,热泵加热功率共计55.2 kW,热泵COP 值(制热量与总输入功率的比值)取3.5,热泵干燥箱的尺寸为2.2 m×6 m×2.75 m,干燥箱的壁厚为0.04 m。干燥箱墙体的主要材料为双面不锈钢岩棉保温板,导热系数为0.168 kJ/(m·℃·h)。由于用于工业生产的芒果干料较多,因此不同高度层的芒果受热不均。这里取空间步长为4 cm,研究不同高度层芒果干料的参数变化情况。以芒果果脯的主要生产集中区广西为例,根据广西2021 年的电价标准,果脯干燥行业属于工商业用电,电费为0.556 1 元/(kW·h),热泵价格为3 500 元/台,机器运营成本为408 元/(kW·年),按照广西当地芒果批发价,芒果原料的成本为3.2 元/kg,食品添加剂的成本为5 元/kg,员工为10 人,平均工资为6 000 元/月。代入相关数据后,可以看到芒果果脯干燥时各参数的变化情况,测算结果如图5—9 所示。

图5 工业生产条件下芒果干料的含水率理论值Fig.5 Theoretical value of moisture content in dried mango under industrial production conditions

图6 工业生产条件下芒果干料温度变化理论值Fig.6 Theoretical value of dried mango temperature change under industrial production conditions

由图5—7 可以看出,在热泵干燥条件下,不同高度层的芒果干料温度和含水率变化较同步,并不会出现微波干燥和红外干燥技术中常见的果干加热不均匀,导致果干烧焦的情况。从图7 可以看出,干燥箱温度的变化与预期相符,热泵干燥技术可以精准控制干燥温度和果干含水率。精准控制果干干燥时的温度和含水率等参数可以更有效地优化果干干燥工艺,减少水果在干燥过程中营养物质的流失量。

图7 工业生产条件下不同时刻芒果干料、不同床层含水率曲面图Fig.7 Surface diagram of moisture content in different beds of dried mango at different time under industrial production conditions

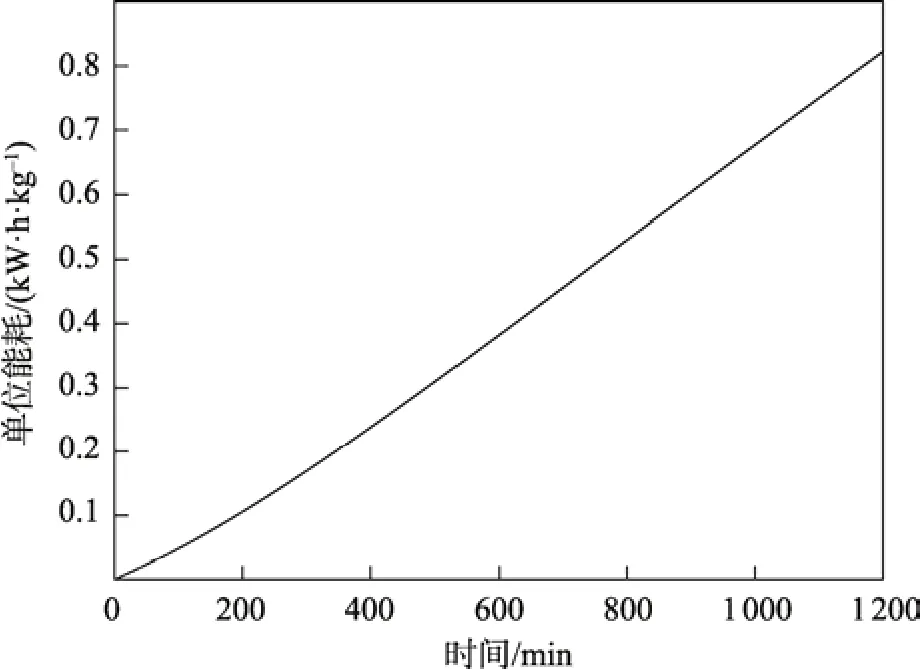

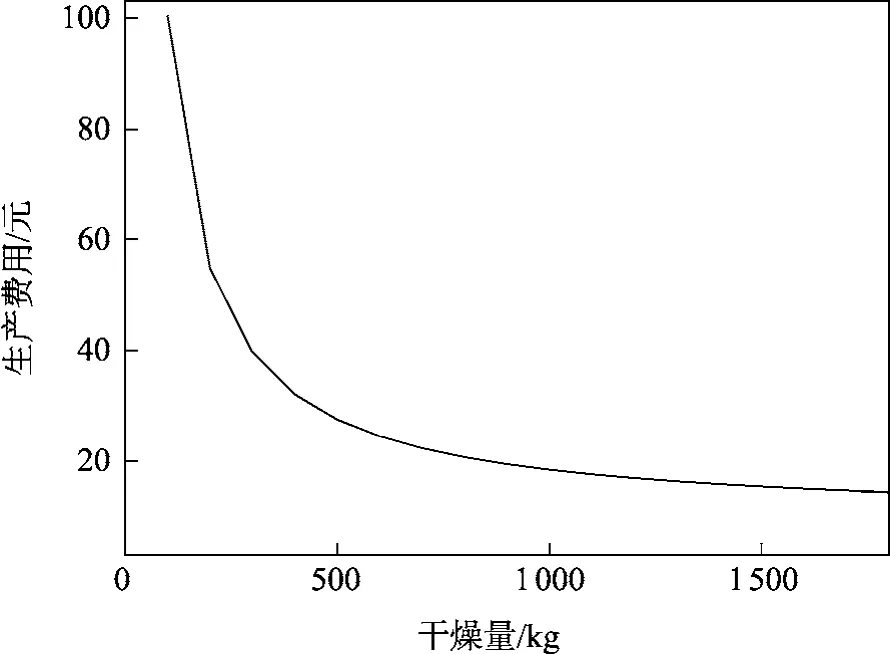

从图8 可以看出,果脯干燥系统的能耗只与时间有关,与干燥物料无明显关系。从图9 可以看出,在热泵干燥的条件下,果干生产成本先随着干燥量的增多而迅速降至30 元/kg,当干燥量进一步增加时,生产成本缓慢下降。结合图8 可知,对于果脯厂家,其生产规模越大,每kg 果脯的生产成本越低,这有利于厂家扩大生产。同时,相较于锅炉加热干燥和冷冻干燥,采用热泵干燥技术具有成本低、能耗较小等优点,更适合中小企业使用,符合我国目前市场以中小企业为主的国情。

图8 工业生产条件下每kg 芒果干料的能耗理论值Fig.8 Theoretical value of energy consumption per kilogram of dried mango under industrial production conditions

图9 工业生产条件下每kg 芒果干料的成本理论值Fig.9 Theoretical value of cost per kilogram of dried mango under industrial production conditions

为了更好地比较芒果果脯热泵干燥与传统的锅炉热风干燥方法的优缺点及效益,实地调研了广西3家具有代表性的果脯生产企业。这3 家企业主要采用燃煤锅炉产生的蒸汽进行热风干燥,将其干燥数据与热泵干燥技术数据进行对比。

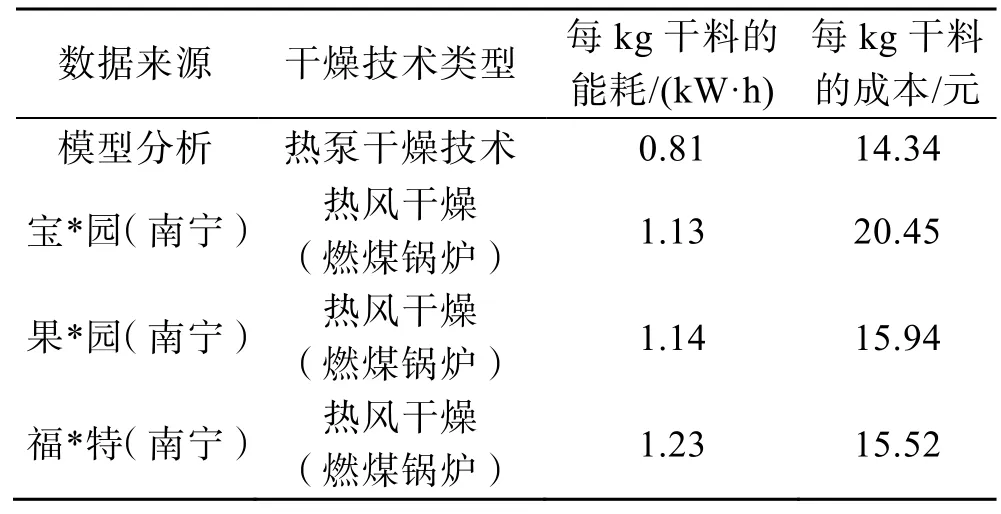

由表1 可知,热泵干燥的成本为14.34 元,根据实际调查,燃煤锅炉干燥生产果脯的成本平均值为17.3 元,故每干燥1 kg 芒果果脯,采用热泵干燥可以降低17.1%的成本。采用热泵干燥可以有效降低干燥时产生的二氧化碳排放,根据调查数据可知,燃煤锅炉干燥生产果脯的单位能耗平均值为1.16 kW·h/kg,而热泵干燥所需的单位能耗为0.81 kW·h/kg,能耗下降了30.17%,极大地提高了能源利用率。

表1 建模测算结果与实地调研企业实际生产成本数据对比Tab.1 Comparison between modeling calculation results and actual production cost data of surveyed enterprises

为了更好地比较两者的环保效益,将热泵干燥技术与锅炉干燥技术的单位CO2排放量进行了对比。目前,虽然新能源发电的占比日益增大,但中国供电大部分依赖火力发电,因此在计算二氧化碳排放量时,电能供应应按火力发电来计算,每生产1 kW·h 的电量,二氧化碳的排放量为0.86 kg,燃煤锅炉的二氧化碳排放量可按每t 锅炉燃烧1 h 排放0.340 6 kg CO2计算,进而得到不同生产方式生产果脯的二氧化碳排放量。

由表2 可知,采用热泵代替传统锅炉加热方式后,二氧化碳排放量减少了32%左右,环境效益显著。为了探究热泵干燥和传统锅炉加热热风干燥成本构成的差异,实际调研了企业果*园,对该公司采用锅炉加热生产芒果果脯的生产成本构成与采用热泵干燥加工果脯的生产成本构成进行了对比。

表2 单位CO2 排放量对比Tab.2 Comparison of unit CO2 emissions

从表3 可以明显看出,在经济性方面,目前果脯企业普遍采用锅炉等传统方式进行干燥加热,燃料成本所占比例为5.5%。采用热泵技术设备,虽然其电能消耗有所增加,但因其节能效果明显、无燃料消耗成本,因此可以大大降低生产成本。

表3 果*园公司采用锅炉加热生产与热泵干燥生产芒果果脯的生产成本构成Tab.3 Production cost composition of mango preserves produced by boiler heating and heat pump drying of Fruit * Garden Company %

3 结语

随着终端电气化的推行,热泵干燥是未来干燥行业的发展趋势。文中以芒果果脯为物料,在芒果果脯干燥动力学模型基础上建立了热泵干燥流程生命周期成本与效益分析模型。同时,辅以芒果干燥实验数据验证,并采用该模型对芒果果脯热泵干燥进行了预测分析,比较了热泵干燥与传统热风干燥的能耗、成本效益,得到如下结论。

1)在热泵干燥条件下,不同高度层的芒果干料温度和含水率变化较同步,果干受热较均匀,可以精准调控果干温度,有利于果脯厂家进一步对果脯干燥工艺进行优化。

2)相较于燃煤锅炉加热干燥,采用热泵干燥可以降低17.1%的生产成本,有利于减轻企业经济成本,进一步促进我国果脯加工行业的发展。

3)相较于燃煤锅炉的蒸汽热风干燥,采用热泵干燥后生产能耗下降了30.17%,二氧化碳排放量减少了32%,符合我国节能减排发展战略,是未来的发展趋势。

4)相较于目前企业主流燃煤锅炉的蒸汽热风干燥,采用热泵干燥生产无直接燃料成本,有良好的经济效益和环境效益。随着我国小锅炉淘汰进程的逐步推进,热泵干燥的推广运用有利于我国“双碳”目标的实现,推进了终端电气化的实施,是未来干燥技术发展的主流方向。