碳系水性电热油墨在外卖恒温箱中的应用

2023-06-15别一飞刘嘉铭高智勇

别一飞,刘嘉铭,高智勇

(1.武汉大学 图像传播与印刷包装研究中心,武汉 430079;2.合肥美的电冰箱有限公司,合肥 230000;3.武汉大学 城市设计学院,武汉 430072)

中国外卖行业经历了从起步到市场规模迅速扩大的时期,在线外卖收入占全国餐饮业收入比重持续提高,但其中配送的外卖食物变冷、口感变差等问题极大地影响着消费者的消费体验[1-2]。如何使箱内保持合适的温度状态是外卖配送中的难题。目前,外卖箱大多通过减少运输过程中散失的热量来达到保温目的,使用隔热材料可以较好地隔绝箱体内外部环境,但是其内部热量交换是热餐食物的高热量与箱内环境低热量之间不平衡的热交换。特别是在寒冷及阴雨天气条件下,配送过程中多次开盖会散失大量热量导致箱内温度大幅降低的问题不能避免,食物的口感及品质难以保障[3-4]。

相较于传统的被动保温,更多的加热保温方式被提出。朱传辉等[5]提出了一种采用相变蓄热材料研制的外卖保温箱,采用的主要加热原理是蓄热材料的相变放热,但是相变材料存在循环过程中热物理性质的退化问题、相变材料的可逆性是否足够、相变材料的经济性问题,这是保温箱能否采用这一材料的3 个主要问题。曹莹等[6]设计了一款太阳能智能保温箱,采用环保的太阳能电池对电加热保温箱的电源选择方向有一定的指导意义,但是太阳能电池转换效率低,其能否满足加热需求是一个重大问题。

碳系导电材料因具有更轻的质量、导热系数高、导电性能好、电热转换效率高和响应速率快等优点而成为良好的电热器件候选材料[7-11]。Xia 等[12]以薄层石墨和碳纤维为导电填料添加到改性树脂中制备电热膜,电热膜在22 V 的电压下通电5 min,温度可达到265 ℃,表现出优异的电热性能。Luo 等[13]采用逐层组装的方法制备了柔性碳纳米管/聚氨酯电热膜。结果表明,该薄膜具有良好的电热性能,在10 V 电压下可达到140 ℃的饱和温度。Chang 等[14]制备的三维石墨烯/碳化聚丙烯腈复合纸最快的比热速率可达213 ℃/(s·V),在1.75 V 的工作电压下,最高温度可达235 ℃。由此可见,碳系导电复合材料表现出良好的电阻性加热行为,规模化生产可用于家庭供暖、加热服装、工业保温等领域。但由于传统溶剂型碳系导电复合材料在使用过程中会产生挥发性有机物(VOCs)以及复合材料大多处于研发阶段等,所以其在食品保温研究中很少使用。

因此,文中针对外卖运输过程中的热量损失问题,从主动供热角度出发,使用环保无污染且成本较低的碳系水性电热油墨印制电热板,并装配在外卖恒温箱中。构建在约60 ℃的温度下保持热平衡的恒温箱内环境,从根本上解决在运输过程中食物温度降低的问题,成功实现保存食物最佳食用温度的效果。对外卖恒温箱的主体布局进行了结构设计,模拟测试了在1 h 的配送过程中外卖恒温箱内部的温度变化,同时设置空白对照实验,验证使用发热器件后外卖恒温箱的恒温效果。

1 材料与结构

1.1 发热材料

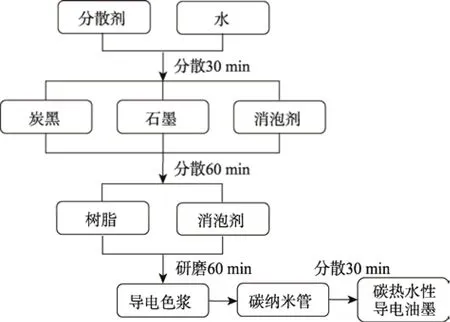

本研究使用纳米碳材料制备的碳系水性电热油墨,以炭黑、石墨、碳纳米管为导电填料,水为溶剂,水性丙烯酸树脂为连接料,消泡剂和分散剂为助剂[15-17],无挥发性有机物(VOCs)排放,具有环保无毒害、低成本、电热性能优异的优点,可在安全电压(≤36 V)下表现出高效的电热转换性能。本研究所用的实验材料和试剂如表1 所示,所用的实验仪器设备见表2。在制备碳系水性电热油墨过程中,油墨中总的碳质量分数控制在20.8%(石墨占10.8%,炭黑占6%,碳纳米管占4%),水的质量分数控制在52.2%,水性丙烯酸树脂在油墨中的质量分数控制在10%,消泡剂的质量分数控制在2%,分散剂的质量分数为15%。制备工艺见图1。

图1 碳系水性电热油墨的制备工艺Fig.1 Preparation of carbon water-based electric heating ink

表1 实验中使用的材料和试剂Tab.1 Materials and reagents used in experiment

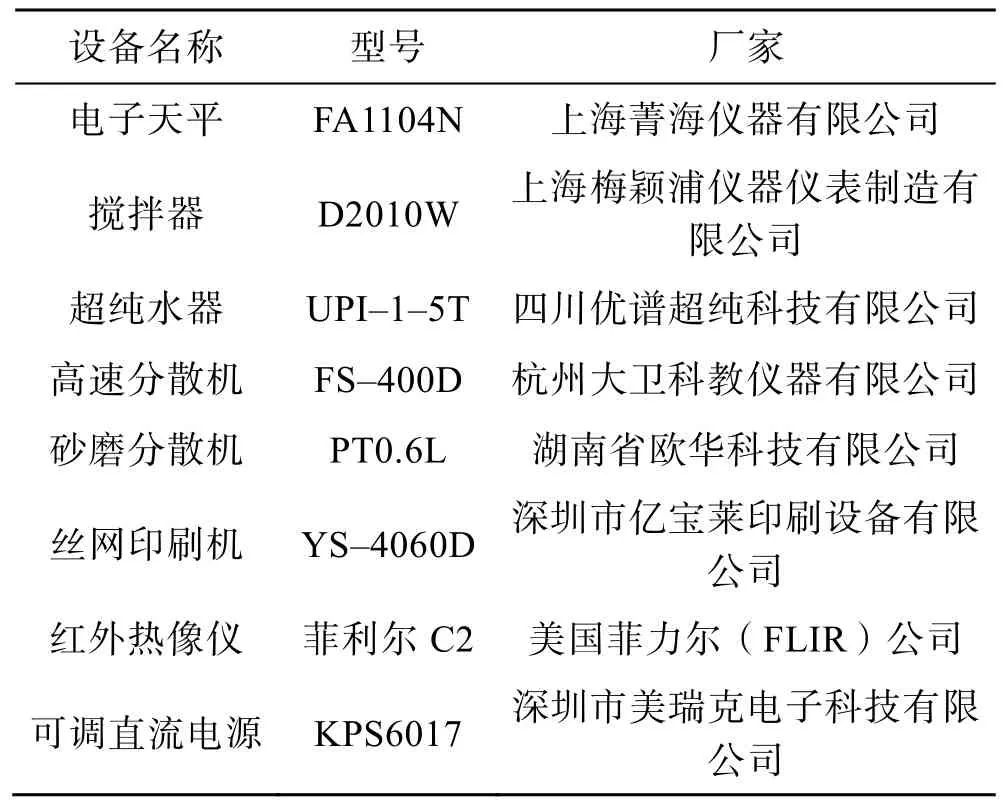

表2 实验仪器设备Tab.2 Experimental instrument and equipment

1.2 发热器件设计

本研究使用200 目丝网版在承印物上印刷面积为25 cm×25 cm 的碳系水性电热油墨。丝网印刷前,打开丝网印刷机进行丝网印刷版的安装和位置的调试,固定好印制基材后进行设备抽真空;将碳系水性电热油墨涂在丝网印刷机刮板的一侧,用回油刀先将油墨浸润在待印刷的丝网版孔内,再将印刷刮板下降到基材处与基材直接接触,进行发热器件的电路印制。发热器件截面图如图2 所示,结构分解图如图3所示,其中最上方1 为万通板材料,其内部孔状结构使热量均匀分布在整个发热器件表面,并且能提供一定的缓冲防震作用。紧贴着万通板的2 是贴在导电涂层两端的铜带,其作为电热油墨层的电极并将多个发热模块并联起来。图2 和图3 中紧贴着万通板的黑色层3 为碳系水性电热油墨,经干燥固化形成导电涂层,承担导电发热的作用。底部4 为环氧树脂玻璃纤维布,通过热压的方法来与前3 层材料复合,主要保护导电涂层,防止水汽、磨损等外部因素对器件性能的影响,提高发热器件的使用寿命。

图2 发热器件截面Fig.2 Cross section of heating device

图3 发热器件结构分解Fig.3 Structure decomposition of heating device

1.3 发热原理

电热油墨作为一种新型电热材料,需要通过凹版印刷、丝网印刷、刮涂、旋涂或喷涂的方式附着在基材上,并经过干燥形成平整均匀的导电涂层才能使用。印刷的油墨在初始阶段由于不导电的溶剂、连接料等阻隔在导电碳填料之间,因此无法形成有效的导电通路。在干燥过程中,其内部导电粒子间隙随着溶剂的挥发逐渐缩小,最终不同尺寸的纳米级碳材料互相填充,紧密连接形成交纵错杂的导电通路,在外加电压下形成电流并将一部分电能转化为热能,以热对流、热传导和热辐射的形式向周围环境传导。电热器件在一定时间内产生的热量Q可通过式(1)计算。

式中:Q为发热量;I为通过器件的电流;U为外加电压;R为电阻;t为时间。

1.4 外卖恒温箱结构

最终设计成型的外卖恒温箱如图4 所示。箱体尺寸为58 cm×42 cm×42 cm,箱体选用EPP 材料,采用2 块发热器件,通过连接固定后置于箱内两壁进行供热。选用箱体2 个面积相对较大的面作为发热面有3个好处:2 个面作为发热面相比4 个面节省材料;2个面积较大的面作为发热面电阻小,通电发热效果明显;恒温箱的2 个相对的面作为发热面,在通电加热时可以形成热对流,加速箱体温度的提升,箱体内温度更加均匀。发热器件可先组装后直接插入恒温箱或者取出收纳,使用便捷,结构稳固。同时通过对发热器件功率的控制能有效地使恒温箱体内温度达到热餐食物的最佳存储温度。

图4 发热器件安装示意图Fig.4 Schematic diagram of heating device installation

2 电热性能测试

为了验证所设计的恒温箱的保温性能,分别对发热器件和装置发热器件后的恒温箱进行电热性能测试。在室温18 ℃的条件下,将发热器件分别接通14、16、18、20 V 直流电压,用红外摄像机记录发热器件的温度变化,测试发热器件的温度响应速率和各工作电压下的饱和温度。由图5 结果可看出,发热器件的温度影响速度较快,在接通电源10 min 内温度快速上升,随后逐渐趋于平稳,大约20 min 即能到达相对稳定的饱和温度。当给发热器件施加14 V 电压时,通过的工作电流为1.89 A,发热器件所消耗的功率仅仅只有26.5 W,能够达到的饱和温度为54.1 ℃左右;接通16 V 电压时,工作电流为2.16 A,功率为34.6 W,饱和温度为65.1 ℃;施加18 V 电压时,工作电流为 2.43 A,功率为 43.7 W,饱和温度为76.7 ℃;施加20 V 电压时,工作电流为2.71 A,此时发热器件的功率为54.2 W,饱和温度为88.8 ℃。总的来说,使用碳系水性电热油墨丝网印刷制备的发热器件可在小于55 W 的低功耗下实现从54 ℃到89 ℃发热区间的灵活温度调节,从而满足多样化的温度控制需求。图6 展示的是本实验制备的发热器件的发热温度与功率密度的函数关系,温度和功率密度的拟合曲线近似线性关系(T=782.6×P+21.4,T为温度,P为功率密度)。由图6 可知,斜率很陡峭(≈782.6 ℃·cm2/W),说明在相同的功率密度条件下,单位面积能达到的饱和温度更高,即有更高的电热转化效率,能耗更低[18]。

图5 发热器件在不同电压下的运行情况Fig.5 Operation of heating device under different voltage

图6 发热器件的温度与输入功率密度Fig.6 Temperature and input power density of heating device

综合考虑功耗、食物保温效果和使用安全性,设计的恒温箱选择将2 片发热器件置于箱内壁两侧,并将电压设置在18 V 对恒温箱的保温效果进行测试,同时使用探头型温湿度计读取在加热过程中箱体内部环境的温度。从图7 实验结果来看,未放置食物的外卖恒温箱在18 ℃的室温条件下,通过两侧的发热器件进行加热约30 min 后能达到60 ℃以上的温度,之后箱内温度能稳定在60~65 ℃左右。由于箱体优异的隔热效果,在加热–冷却过程中,温度曲线表现出了明显的快速升温和缓慢降温的特征,切断电源后经过100 min 箱内温度降至接近室温。该过程所消耗的时间是升温过程的4 倍,因此该恒温箱出色的加热性能及隔热性能充分满足外卖热餐食物的保温需求。

图7 空箱测试Fig.7 Empty box test

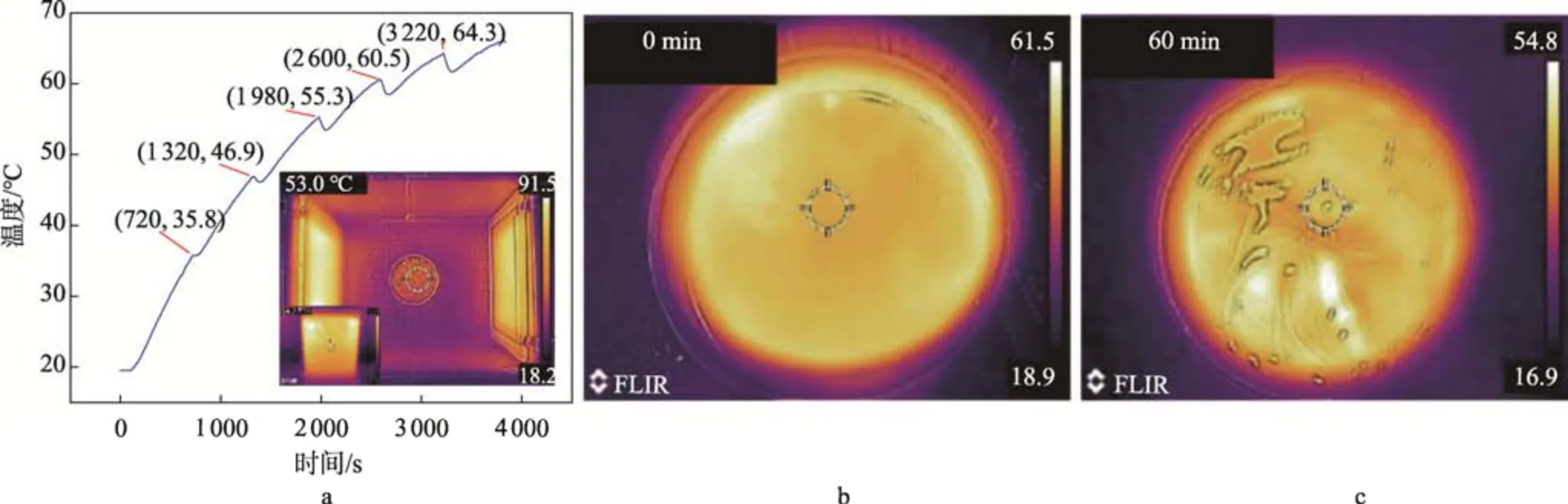

随后模拟了热餐食物的配送过程,对恒温箱的保温效果进行测试。将初始温度为60 ℃的食物放入外卖恒温箱中,同时对恒温箱施加18 V 的电压使箱内环境温度开始升温,此阶段是将热餐食物放入恒温箱中准备配送的模拟;然后每过10 min 打开箱盖10 s,模拟在外卖配送过程中取出其他餐食的操作;最后在1 h 之后取出热餐食物测量温度,模拟配送实验至此结束。在整个模拟配送过程中通过探头式温湿度计记录的箱内环境温度变化如图8 所示。图8中温度曲线的5 次突然下降对应在1 h 模拟实验中的5 次开盖操作。由于箱体内外温差巨大,因此在开盖的一瞬间箱内热量大量流失导致温度突然下降。虽然在开盖的过程中会导致箱内环境温度下降,但是箱内环境温度整体上还是保持上升趋势,并在43 min时箱内温度已经达到60 ℃以上。最终在取出热餐食物时,其温度仅下降约5 ℃,食物仍保持在口感合适的温度。

图8 模拟运输测试Fig.8 Simulated transport test

最后设置空白对照实验,将60 ℃的水分别放置在普通外卖箱和外卖恒温箱中保存20 min,然后取出观察其温度变化情况,从而更加直观地评估电热器件对外卖保温箱在保温效果上的提升。从图9 结果来看,60 ℃水放置在普通外卖箱中经过20 min 后温度降低到47.5 ℃,而放置在外卖恒温箱中的水在经过20 min 后取出其温度仍能保持在60 ℃,其保温效率比普通外卖箱的高27.3%。充分证明了所设计的恒温箱在原外卖箱的基础上大幅度提升了保温效果。

图9 普通外卖箱和外卖恒温箱对比测试Fig.9 Comparison test of ordinary takeaway box and constant temperature takeaway box

3 结语

本研究将碳系水性电热油墨和印刷电子技术相结合运用到外卖恒温箱中。使用炭黑、石墨和碳纳米管等成本较低的碳材料制备了碳系水性电热油墨,并进一步制备了发热器件。在通电情况下,制备的发热器件(25 cm×25 cm)在18 V 电压条件下,饱和温度可达到76.7 ℃,功率密度为6.992×10−2W/cm2。在不同输入电压下,发热器件的功率密度与温度之间呈现线性关系,斜率为782.6 ℃·cm2/W 。表明发热器件能有效地将电能转换为热能,能达到即时补充运输过程中热量损失的作用,从根本上解决了外卖食品在配送过程中热交换不平衡的问题,可在低温环境下对外卖热餐食物起到更加可靠的保温效果。与传统的外卖保温箱相比,本研究所制备的外卖恒温箱保温效率大幅提高,满足外卖行业发展对安全与高品质食品的需求。