基于纳米碳材料的上光机干燥源制备与研究

2023-06-15朱茜琳杨梅张明鸣李晋尧杨逸函焦慧敏张宏轩张梅蕊

朱茜琳,杨梅,张明鸣,李晋尧,杨逸函,焦慧敏,张宏轩,张梅蕊

(1.北京印刷学院,北京 102600;2.数字化印刷装备北京市重点实验室,北京 100005)

上光工艺是目前印后加工中十分重要的一环,在印刷品表面涂印上光油可增强印刷品油墨的耐磨性、耐光性和防潮性,延长印刷品使用寿命,使印品更平滑和美观。上光工艺加工的印刷品废弃后可回收再利用或自行降解,传统的覆膜工艺加工的印刷品废弃后不能自行降解回收[1]。由于其环保性,上光工艺会逐渐取代传统的覆膜工艺,并具有广阔前景。上光油可大致分为3 类:溶剂型上光油、UV(Ultraviolet)上光油、水性上光油。溶剂型上光油会使用苯类、酯类作为溶剂,有机溶剂易燃易挥发、会污染环境[2]、危害人体健康。UV 上光油中几乎不含溶剂,减少了环境污染,固化速度快,但其经照射干燥后会产生臭氧,对人体皮肤有一定伤害。水性上光油无毒无味,并且水性上光油的印品可降解回收、透明性好、平整抗卷和成本低;其缺点是干燥速度较慢,需消耗更多电能。从可持续性发展的角度考虑,水性上光油将在印刷上光方面拥有巨大的发展潜力。

水性上光油印品的干燥是上光工艺的重要环节,若干燥不充分,上光油膜层容易刮花;若干燥过度,纸张易失水变脆断裂。干燥效果与干燥速度影响印品质量与生产效率,上光机的干燥系统就显得尤为重要。水性上光油干燥方法常采用红外线辐射和热风干燥。红外灯对上光油涂层进行辐射加热,但易出现干燥不均现象,且我国大多数管式、板式红外辐射加热器与国外红外辐射加热器相比,热响应时间约为国外同种红外辐射加热器的2~3 倍,这对节约能源极为不利[3]。这类传统的红外热源热效率低,耗能高。本文旨在寻找一种新的热源取代传统水性上光油干燥热源,以提高上光干燥系统性能和效率。

上光机干燥热源中最重要的就是电热材料的选用。传统的电热材料通常使用金属电热材料,但金属元件存在着高功率、易断裂、线状发热加热不均匀[4]、使用寿命短等不足之处,逐渐被碳系电热材料取代。碳系电热材料包括石墨、炭黑、碳纤维等,与金属材料相比,质量更轻,更加耐腐蚀、耐氧化。碳发热板通电后,在电场作用下碳原子中的电子相互碰撞从而产生热量[5],电热转换率可达98%[6]。近年来各种新型纳米级碳系材料也逐渐应用于电热环境中,如碳纳米管[7]、纳米碳纤维[8]、石墨烯[9]等。纳米碳系电热材料还具有无毒无害、成本低、使用寿命长等优点,在除雾除霜[10]、采暖装置等方面有许多应用。目前,纳米碳系材料在印刷行业中主要应用于导电涂料,尚未大量应用于印刷干燥。在我国力争实现碳达峰、碳中和的大背景下,印刷干燥也在不断追求绿色化。本文采用纳米碳材料作为印刷机干燥热源,促使水性上光油干燥更节能减排。

1 水性上光油干燥系统介绍

1.1 干燥系统介绍

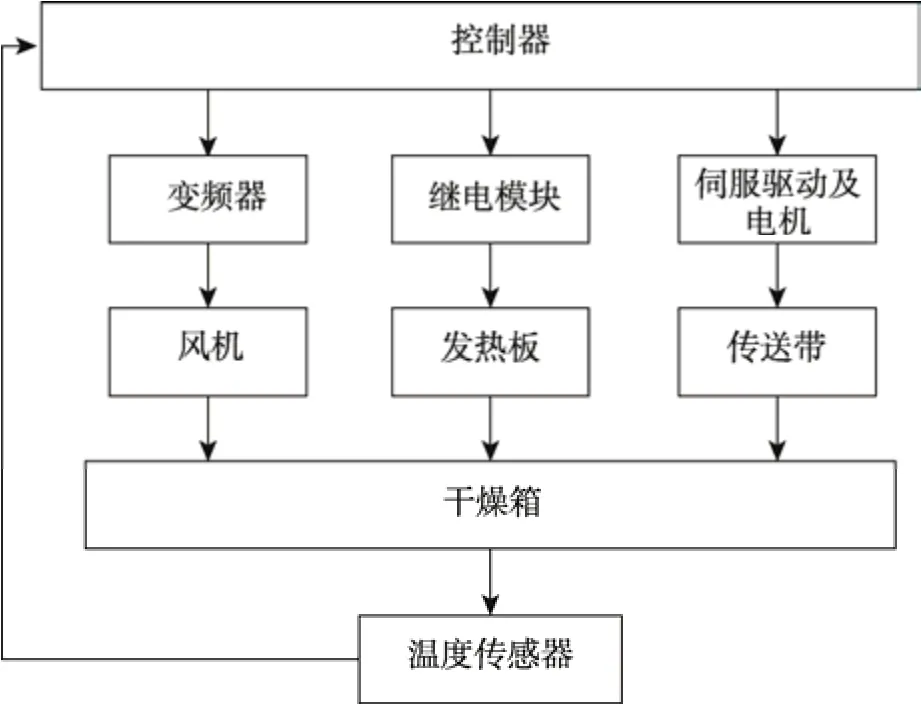

本文设计了针对水性上光油的印刷机上光油干燥系统,并制备了基于纳米碳材料的发热板作为干燥源。干燥系统由箱体、电源、控制系统、纳米碳电热板、通风部分等组成。印品涂布水性上光油后,传送至干燥箱进行干燥。干燥温度直接影响印品的质量,温度传感器检测干燥箱体内实际温度,将温度信号反馈给控制器进行处理与计算,并驱动发热板进行加热,调节箱体内热空气温度。同时控制变频器调节风机转速,配合加热板进行热风干燥。上光油干燥效果还受多种因素影响,比如印品的传送速度,控制系统通过伺服驱动系统对其进行控制。具体水性上光油干燥控制系统的硬件框图如图1 所示。

图1 水性上光油干燥控制系统Fig.1 Water-based varnishing drying control system

1.2 干燥源材料介绍

纳米碳是指具有分散相尺度至少有一维处于纳米尺度范围的各种碳同素异形体[11],包括石墨烯、富勒烯、纳米碳纤维、纳米碳球、碳纳米管等。纳米级的碳系材料有着优异的电学、热学、光学性能等,稳定性好、比表面积高,其电热转换率与吸光性适用于电热应用,且易于生产、环保无污染,符合绿色印刷行业的需求。本文选用了3 种纳米碳材料作为干燥热源进行对比实验研究:粒径为40 nm、纯度为99.9%的纳米碳球;直径为30~50 nm,纯度大于95%的CNT106 多壁碳纳米管;直径为150~200 nm,纯度为99%的CNT905 纳米碳纤维。均购自中科金研(北京)科技有限公司。

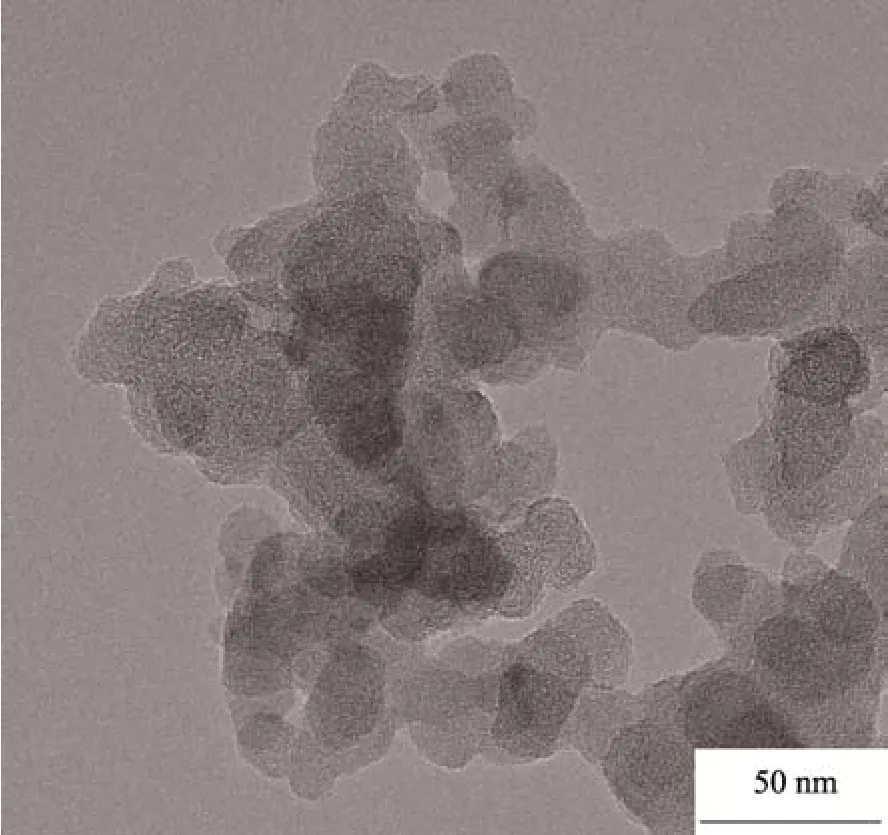

1)纳米碳球。纳米碳球即球状纳米碳材料,具有优良的导电性、热传导性、化学稳定性,其质量轻、比表面积大[12],广泛运用于各种复合材料中。但是纳米碳球粒子间具有强大的范德华力,有吸附团聚现象[13],在复合材料中若分散不均会影响其导电性。纳米碳球黑度高,对光的吸收能力强,但在制备清洁方面也更复杂。本文选用的纳米碳球材料透射电子显微镜(Transmission Electron Microscope,TEM)图像如图2 所示。

图2 纳米碳球TEM 图Fig.2 TEM of carbon nanosphere

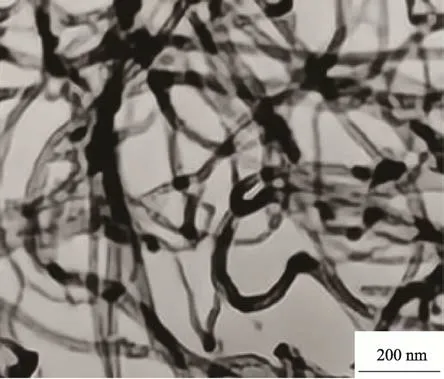

2)碳纳米管。1991 年,饭岛发现了碳纳米管[14],自此,碳纳米管的研究飞速发展。碳纳米管结构类似于石墨片卷曲成管状,具有优秀的导电、导热性能,很高的纵横比、单位质量表面积,较低的密度[15]。碳纳米管易从周围存在的大量碳原料中制备,具有可持续发展性[16]。但碳纳米管也易团聚,表面存在凹陷,且易吸附污染物,可分为多壁碳纳米管和单壁碳纳米管。多壁碳纳米管比单壁碳纳米管更易制造、成本更低[17]。本文选用的碳纳米管材料TEM 图像如图3 所示。

图3 碳纳米管TEM 图Fig.3 TEM of carbon nanotube

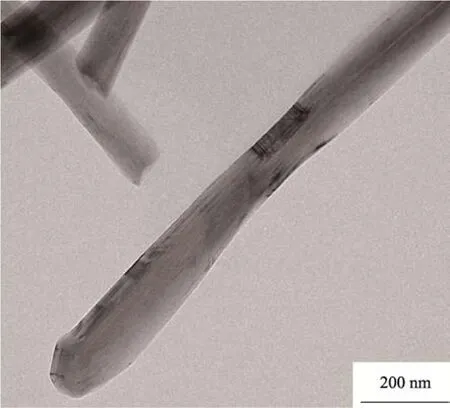

3)纳米碳纤维。纳米碳纤维是一种直径在10~200 nm 的碳材料,与碳纳米管有着相似的形貌结构。一般实心的称为纤维,空心的称为管。纳米碳纤维拥有着良好的导电性、灵活的纤维结构、大规模生产的可行性[18]、高效的电热转换效率等,可被应用于许多领域,如超级电容器、防护服装等。本文选用的纳米碳纤维材料TEM 图像如图4 所示。

图4 纳米碳纤维TEM 图Fig.4 TEM of carbon nanofibers

2 纳米碳干燥源的制备方法与步骤

纳米碳发热板制备流程如图5 所示。

图5 发热板制备流程Fig.5 Flow chart of heating plate preparation

本设计针对每种纳米碳材料制备5 种含碳比的发热板,含碳量分别为3.125%、6.25%、12.5%、25%、50%。首先按照质量比称量纳米碳材料与玻璃粉基料,并混合均匀。然后在混合材料中加入溶剂充分研磨形成浆料,需要注意以下2 点。

1)浆料的稠度。加入溶剂的含量影响浆料稠度,若浆料过稠,影响浆料在基板上的流平性,浆料在丝网网点处易形成空隙,纳米碳材料连结不紧密影响导电性;若浆料过稀,易产生流挂、涂抹不均,干燥后易收缩开裂。

2)浆料的分散性。在研磨时,若纳米碳材料与基料融合不够充分,分散不够均匀,会影响涂层中导电回路的形成,导致影响发热板的导电性,造成通电后产生热量不均,当温差过大时基板易炸裂。因此需添加适量溶剂,反复尝试以寻求适中的浆料黏稠度,再充分研磨,使纳米碳浆料分散均匀。

涂布浆料采用丝网印刷的方式,根据导电回路的需求设计网版图文形状,将基板置于丝网网版下,浆料在刮刀的压力下均衡通过网版印到基板上。丝网网版的目数影响涂层厚度和均匀性。目数越高,丝网越细,网孔越小,制得涂层就越薄;目数越低,丝网越粗,网孔越大,制得涂层就越厚。但丝网粗时,网线交错处的网点更大,若印刷的浆料流平性不足,涂层会在网点处留下空隙,影响碳原子的连接。

为便于后期通电实验,首先,将银浆丝印于基板两端并高温固化;然后,将纳米碳混合浆料丝印于基板上,印制后,将样板置于阴凉处阴干;将阴干后的样板放入高温加热炉中,采用阶梯式升温加热固化涂层。对温度的控制也十分重要,温度过高涂层可能会燃烧焦化;温度过低涂层在基板上固化不牢固。因此,需要多次尝试直至找到合适烧结温度。

3 发热板制备材料的选用

3.1 纳米碳球

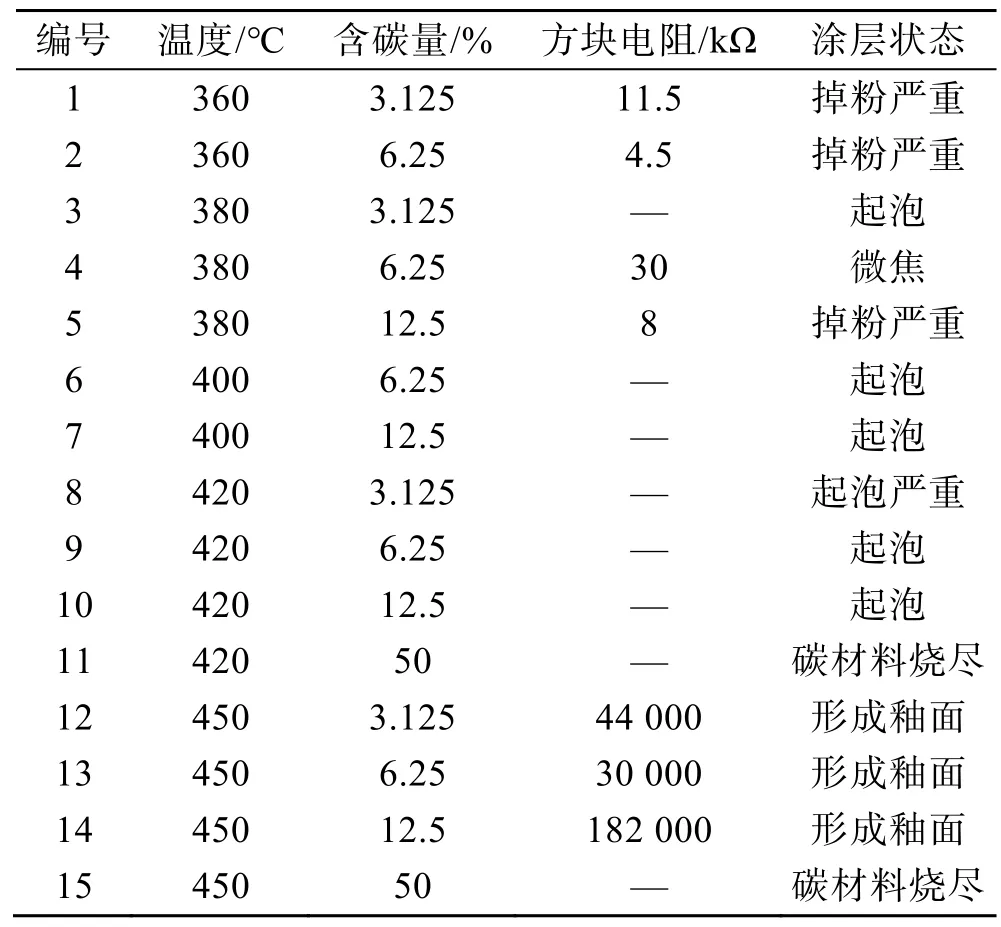

以纯净水作为溶剂,混合纳米碳球粉与玻璃粉调制成不同比例的浆料涂布在玻璃板上,制成发热板。在玻璃软化温度与纳米碳材料燃烧温度之间进行烧制实验,实验结果如表1 所示。

表1 纳米碳球发热板烧结实验Tab.1 Sintering experiment of carbon nanosphere heating plate

由表1 可看出,在烧制温度过低时,纳米碳球材料掉粉严重,牢固性差;烧制温度过高时,纳米碳球容易燃烧。纳米碳球材料所烧制的发热板电阻值都非常高,导电性极差。本次选用的粒径为40 nm 的纳米碳球材料难以找到既满足导电性又满足牢固性的烧制温度,不适合此种发热板制备方法。

3.2 碳纳米管

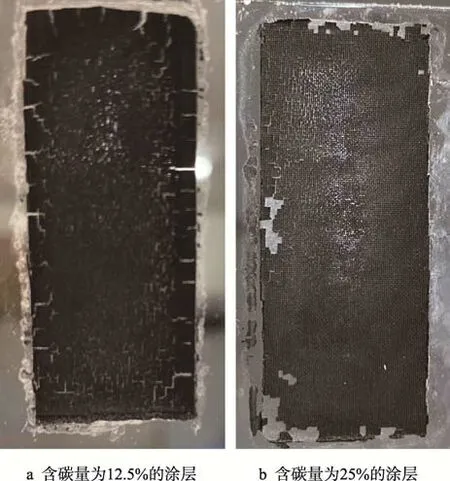

以纯净水和松油醇2 种溶剂分别混合碳纳米管粉与玻璃粉,并调制成不同比例的浆料。在玻璃板上刷制浆料待其阴干后,涂层均开裂严重,形成不连续的平面,不宜于导电发热。当碳纳米管含量越高的浆料制成的涂层开裂现象越严重,经烧制后涂层开裂更加严重。部分碳纳米管浆料阴干后现象如图6 所示。本尺寸碳纳米管材料不适合此种发热板制备方法。

图6 碳纳米管制备发热板阴干后开裂现象Fig.6 Cracking of carbon nanotube heating plate after drying in the shade

3.3 纳米碳纤维

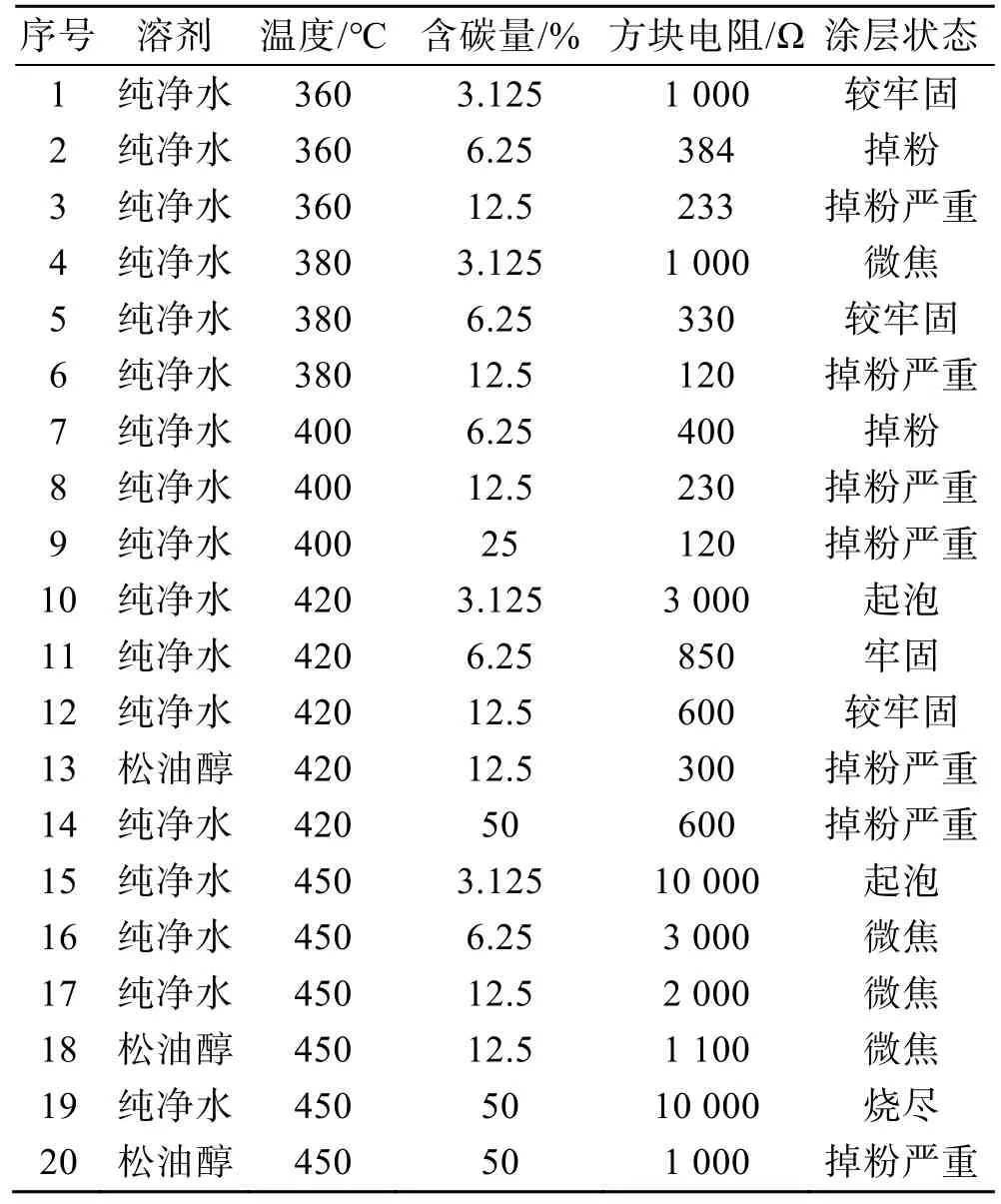

以纯净水为溶剂,混合纳米碳纤维粉与玻璃粉,调制成不同含碳比的浆料。调制以松油醇为溶剂的纳米碳纤维浆料做对比实验。刷制浆料后,用不同温度烧制固化,实验结果如表2 所示。

表2 纳米碳纤维发热板烧结实验Tab.2 Sintering experiment of carbon nanofiber heating plate

由表2 可看出,纳米碳纤维浆料制成的发热板的方块电阻,相较于前2 个材料制成的发热板的方块电阻较低,大部分低于1 000 Ω,牢固性尚可,甚至部分电阻低于150 Ω。由此看来纳米碳纤维材料可以找到合适的固化温度,能同时满足发热板的导电性与牢固性。对比12 号与13 号、17 号与18 号、19 号与20 号纳米碳纤维发热板可看出,用松油醇调制的13、18、20 号发热板烧制后电阻值更低。松油醇质地稠厚,调制的浆料通过模具刷制在玻璃板上涂层会更厚,牢固性有所降低。松油醇不溶于水,采用丝网刷制不便清洁,通过钢板模具刷制不便控制厚度。纯净水制浆料通过丝网刷制更加稳定统一,可以通过丝网目数变化改变浆料厚度。为保证制备条件统一,还是选用纯净水调制浆料。

4 纳米碳纤维板制备条件

制备纳米碳纤维发热板过程中,不同因素均会影响其导电性及烧结效果。本文通过研究不同含碳量、烧结温度、厚度对其导电性产生的影响,寻求纳米碳纤维发热板适合的制备条件。

4.1 纳米碳纤维发热板烧结温度上下限

制备纳米碳纤维发热板的软化温度为340 ℃左右。实验中发现在340 ℃烧制发热板时,烧制后的浆料掉粉极其严重,则以340 ℃作为烧制发热板的温度下限;460 ℃烧制各个浓度发热板后,涂层有不同程度烧焦、起泡甚至燃烧殆尽现象,则以460 ℃作为烧制发热板的温度上限。

4.2 烧结温度对纳米碳纤维板导电性影响

在相同条件下制备不同含碳量的纳米碳纤维板,分别在合理固化温度范围内进行多个温度段烧制,测量其方块电阻值。不同含碳量的发热板方块电阻值随烧结温度变化如图7 所示。

图7 方块电阻值随烧结温度的变化曲线Fig.7 Change curve of square resistance value with sintering temperature

由图7 可看出方块电阻值变化的整体趋势是随烧结温度的升高而增加。单纯的纳米碳纤维粉具有很好的导电性,与玻璃粉混合后,在高温下二者在空气中发生反应,使得浆料中纳米碳纤维含量降低,电阻随之升高。烧制温度越高,碳的化学性质变得越加活泼,纳米碳纤维反应越充分,纳米碳纤维越少则导电性越差。

4.3 含碳量对纳米碳纤维板导电性影响

由图8 可看出方块电阻值随含碳量的增加而降低。涂层中的导电粒子通过相互接触构成链状导电网络,从而形成导电通道[19]。复合材料涂层中纳米碳纤维含量越高时,导电粒子越多,它们的间距越小,越易形成导电网络,导电性能越佳。

图8 方块电阻值随含碳量的变化曲线Fig.8 Change curve of square resistance value with carbon content

4.4 厚度对纳米碳纤维板导电性影响

选取制备条件一致、几种含碳量不同厚度的发热板。测得不同厚度发热板的方块电阻值,分析厚度对方块电阻值影响,如图9 所示。

图9 方块电阻值随厚度的变化曲线Fig.9 Change curve of square resistance value with thickness

由图9 可以看出,方块电阻值变化的整体趋势是随涂层厚度的升高而降低。纳米碳纤维涂层在相同的含碳量和涂制面积下,厚度越大,在此片涂层中纳米碳纤维量越多,有效降低了发热板阻值。

5 纳米碳纤维板的发热特性研究

5.1 加热板不同电流下温度随时间变化研究

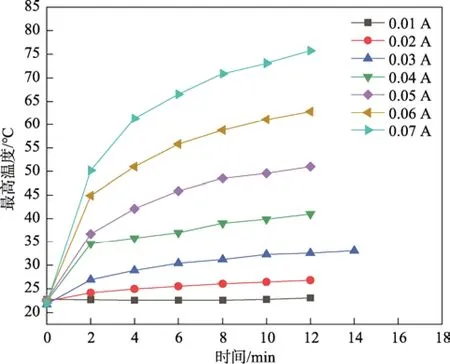

选用含碳量为3.125%的发热板,采用恒流源进行通电、测试,得到不同电流下发热板温度随时间变化曲线,如图10 所示。

图10 温度随时间的变化曲线Fig.10 Change curve of temperature with time

由图10 可知,纳米碳纤维板通电后,发热板温度随时间稳步升高,电流越大,温度变化越大。

5.2 加热板通电后不同电流下温升变化

5 个不同含碳量发热板在不同电流下进行通电实验,测得从通电开始到结束所升高的温度值,几个样本的温升随不同通电电流变化的曲线如图11—12 所示。

图11 含碳量为3.125%的样本的温升随电流的变化曲线Fig.11 Change curve of temperature rise of sample with 3.125% carbon content with current

从5 个不同含碳量样本均可看出,温升随电流的增加而升高。根据焦耳定律可知,电流通过导体产生的热量与电流的平方成正比,电流越大,同一样本产生的热量就越多。

5.3 加热板通电后温升随电阻的变化

由4.3 节结论可知,含碳量越高,发热板电阻值越低。图12 中4 个样本所测得的平均电阻值也正符合此结论。含碳量为6.25%、12.5%、25%、50%的样本的平均电阻值依次降低。纵向观察图12 可看出,在同一通电电流下,温升随着样本电阻值的升高而升高。根据焦耳定律可知,在同一电流下,电流通过导体产生的热量与导体阻值成正比。电阻越大,产生的热量也就越多。

图12 4 种样本的温升随电流的变化曲线Fig.12 Change curve of temperature rise of four samples with current

6 结语

本文在基于丝网印刷的石墨烯印刷机干燥源的制备工艺基础上[20],进一步探索适合用作印刷机干燥源的纳米碳材料。通过比较不同纳米碳材料的性能找到合适的碳材料,进一步研究采用合适材料制备发热板,并研究不同含碳量、烧制温度、厚度对发热板导电性能的影响。进行通电实验,分析发热板的温度随时间的变化趋势、温升随电流和电阻的变化趋势。主要研究结论如下。

1)通过对3 种纳米碳材料进行调制烧结实验可知,本文采用的纳米碳球材料所制发热板导电性极差,碳纳米管材料所制发热板易皲裂,不适用于本文发热板制备方法;纳米碳纤维发热板具备导电性、牢固性均可的适合制备温度。

2)由实验结果可看出,纳米碳纤维发热板电阻随烧结温度的升高而增加,随含碳量、厚度的升高而降低;通电时间越长,发热板温度越高;发热板通电电流、电阻越大,则温升越大。

3)纳米碳纤维导电性和热效率高,无毒无害且成本低,作为上光油干燥源可提高效率且环保。如何使发热板中的碳材料分布更均匀,通电热场梯度小,将有待进一步研究。该研究在干燥热源方面具有广阔的应用场景。