高分子薄膜的三维显微表征

2023-06-13何炳恩邵盛培陈家董殷盼超吴明星龚湘君张广照

何炳恩,邵盛培,梁 霄,陈家董,殷盼超,毛 雁,吴明星,龚湘君*,张广照

(1.华南理工大学 材料科学与工程学院,广东 广州 510640;2.华南理工大学 海洋科学与工程学院,广东 广州 510640;3.华南理工大学 华南软物质科学与技术高等研究院,广东 广州 510640;4.中山大学 中山眼科中心 眼科学国家重点实验室,广东省眼科视觉科学重点实验室,广东广州 510060)

1 引 言

高分子薄膜是极为重要的一类光学及电子材料。通过对最初的单体进行灵活多样的功能化设计,在单体聚合成膜后,高分子薄膜可具有优异的透光性及特定的光学调制功能,同时,高分子薄膜兼具柔韧性和贴合性,某些高分子材料还具有独特的电学性质。对高分子材料进行生产、组装和再加工的成本相较于其他材料通常更为低廉。典型的高分子薄膜材料包括用于制造显示屏偏光片层的聚乙烯醇[1](Polyvinyl alcohol,PVA)及三醋酸纤维素[2](Triacetyl cellulose,TAC)、用做光学镜片和人工晶体的聚甲基丙烯酸酯[3](Polymethyl methacrylate,PMMA)、用于器件粘合封装保护的聚氨酯[4](Polyurethane,PU)及用作离子传输介质的聚乙二醇[5](Polyethylene glycol,PEG)等。

由于厚度通常在数毫米以下,在作为光学材料的应用中,高分子薄膜最受关注的性能是其透光性。这主要由薄膜内部的折射率分布所决定。薄膜内部存在结构的不均匀性可导致局部的折射率差异产生散射光,干扰其光学性能,从而影响薄膜的透光度。经典的高分子标度理论表明,受限于高分子的分子量和交联密度(聚合度或交联点之间的单体数:N,单体尺寸:b),高分子亚浓溶液的空间关联尺度(ζ~N1/2b)通常在数十至数百纳米[6]。因此,充分干燥后的高分子薄膜其结构的空间尺度将远小于此数值,应与其单体相当(ζ~b)。因此,在如此小的空间尺度中,我们通常认为折射率在整块材料中是均匀的。

然而,上述情况是十分理想的。高分子自身天然存在自发的介观结构不均匀现象,譬如结晶(Crystallization)。同时,在实际生产加工中,薄膜的内部及在基底表面附近的结构极易受到一系列制备工艺(溶剂、干燥过程、薄膜厚薄、拉伸速度、单体聚合度和交联情况等)及实际使用环境(温度、湿度及压力)等诸多因素的影响,产生相分离(Phase separation)、杂质颗粒和微纳气泡的驻留。这几类现象可产生的结构不均匀尺度常常达到微米以上,可轻易地被光学显微镜观察到。一个典型的相分离例子是环境温度的小幅度变化即可诱导暴露于水相或高湿度环境下的疏水性聚丙烯酸材料内部产生水与高分子之间的微相分离,形成随机分布的液泡[7]。类似的现象也出现在原本由醇水混合液稳定的聚二甲基丙烯酰胺(Polydimethylacrylamide,PDMA)凝胶再被水溶胀后[8]。这类现象的起因是高分子在溶剂中的溶解性受外界环境影响而突然降低,局部的溶剂无法顺利排出,导致高分子网络与溶胀有微量高分子的溶剂产生相分离,在局部形成多个微米尺度的液泡。研究表明,这些液泡稳定后的大小、形态和密度反应了高分子凝胶的相分离程度。可见,高分子薄膜中的相分离与其内部的交联度和交联均匀度直接相关。交联度增大,局部模量随之增加[9]。交联越均匀,相分离液泡的形态越统一。通过设计与溶剂更为相容的单体作为薄膜的基材与增加高分子链段的机械强度可有效抑制相分离,从而提升薄膜透光度和整体机械性能。与此同时,由于较强的链分子间相互作用,高分子浓溶液和熔体在拉伸、干燥、冷却等过程中极易形成局部晶体,造成成膜后结构的不均匀和机械性能的下降。一个典型的例子是干燥过程中的咖啡环(Coffee ring)效应,导致高分子在表面的浸润边界浓度更高,因而最先产生结晶,随着溶剂的挥发结晶最终蔓延至中心[10]。气泡的产生常源自基底表面与薄膜的不均匀贴合,与薄膜-表面的相互作用和薄膜微观局部模量分布均有关联。

可见,高分子薄膜的内部及表面广泛存在并分布着远超其单体分子、达到介观尺度的各种缺陷。常见的电子[11]和光学显微镜均可对薄膜表面或内部某一成像面附近与薄膜本体有光学差异的缺陷(颗粒、气泡)和介观结构(相分离液泡、结晶产生的有序结构)进行观测,并给出尺寸、形态等信息。偏光显微镜可更进一步给出高分子薄膜的结晶状态。然而,上述手段均基于二维成像,尽管具有很高的分辨率和便捷的使用步骤,却难以对高分子薄膜实现原位、无损伤的三维表征。电子显微镜更进一步地受到了观察景深、制样工艺、成像衬度和光源辐射造成的样品破坏等限制。由于三维表征技术的缺乏,我们对三维空间内特定高分子薄膜内部和表面的结构仍主要停留在理论预测。近期,Yang 等使用了共聚焦和双光子荧光显微镜首次观察到了聚丙烯和聚乳酸薄膜中大于1 μm 尺度的球晶和在融化中形成的“高脚杯”、“肉串”等有趣的非球晶结构[12-13]。然而,为观测到晶区与非晶区的成像边界,他们在薄膜中掺杂了可富集于晶区边界上的200 nm 荧光二氧化硅小球作为探针,这可能会对极易受到外界扰动的薄膜结晶过程及其机械性能产生影响。可见,原位、非标记、无损的实现对高分子薄膜表面和内部介观尺度结构以及瑕疵的三维观测仍然是一个很大的技术挑战。

数字全息显微镜(Digital Holographic Microscope,DHM)是一种基于光学相干的非标记、原位成像的三维光学技术,其观测景深可达数百微米[14-15]。近年来,本课题组基于DHM 实现了对微粒小于100 nm 的z向定位精度[16],非常适合表征具有一定透光度的高分子薄膜内具有折射率差异的微小区域。本文基于DHM 这一技术发展了连续三维定位算法,并尝试从极小的表面缺陷和形貌识别、薄膜内部的相分离过程、边缘结晶和薄膜内的气泡杂质观测等几个角度对典型的高分子薄膜材料进行表征,探索数字全息显微技术在高分子薄膜材料表征中的应用,为表征薄膜内部介观尺度的三维结构提供新的启示。

2 数字全息显微镜的技术原理

2.1 装置与全息相干成像

数字全息显微技术是一种结合全息技术与显微成像的三维成像方法。该技术通过记录携带样品信息的物光和与之相干的参考光干涉形成的图像,并以数字形式模拟光场传播过程、分离相位等空间信息,从而实现三维观测[17-18]。其大致原理如下:记物体的散射光场为O,使用一束入射光作为参考光R,两者基于图1 的光路干涉后,利用显微物镜收集并使用相机记录下的全息光强图为:

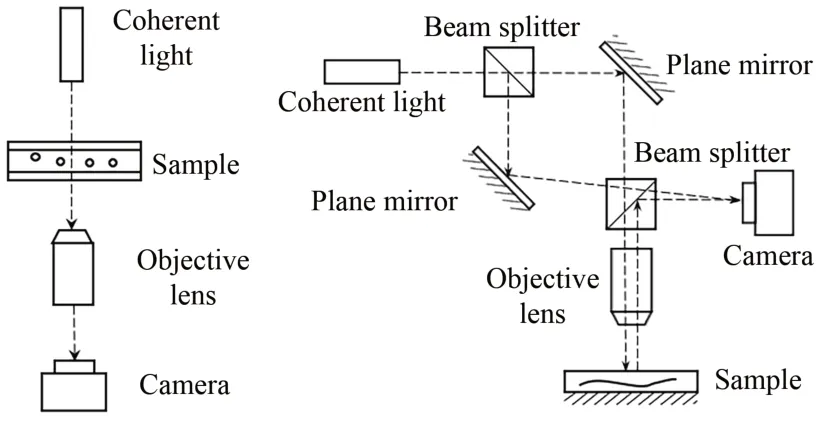

图1 透射式同轴数字全息显微镜与反射式离轴数字全息显微镜的光路示意图Fig.1 In-line DHM(Transmission mode)and off-axis DHM(Reflection mode)

式(1)中:|O|2和|R|2被称为零级项,它们反应的是物光和参考光的光场强度分布;OR*为物光复函数和参考光波的共轭的乘积,反映了样品的实际图像;O*R包含了物光的共轭复函数振幅,故而能形成一个样品的共轭图像。

通常,微小物体的散射光强度远小于其入射光,因此|O|2与其余项相比可忽略不计。同时,我们将入射光调制为平行入射且均匀分布,因此此项为一个常数。然而由公式(1)可知,共轭像仍旧难以消除。为消除共轭像的干扰,一个简单的方法是在物光和参考光间引入一个夹角(离轴光路)。这样,全息图在傅里叶频谱转换后可在空间上实现共轭项的分离[19]。尽管这种离轴型的DHM 会造成显著的带宽损失,但它通过一次成像便能还原相位信息,在使用时较为便利。在后面的例子中,我们将利用离轴光路对表面的三维形貌进行恢复。物光与参考光方向一致的光路模式为同轴型DHM。它的优势是光路简单、稳定。同轴型DHM 消除共轭像的方式更为复杂——可用获取多张不同离焦距离的全息图像,通过Gerchberg-Saxton算法及其改进方法迭代获取相位分布[20]。在第3 节中,根据样品和基底的透光性,我们自建了同轴透射和离轴反射式DHM 并基于三维的光强分布原则设计算法,实现了样品的定位和复原[16],如图1 所示。

2.2 三维光场的重建

高分子薄膜的厚度通常小于1 mm。因此,我们假定在入射光进行调制后,光场在高分子薄膜中的传播基本不受多次散射的影响。基于单次光学衍射传播过程,我们可进行三维光场的数字重建,即使用角谱衍射理论[21]计算物体平面传播到全息平面的光场复振幅分布,其具体为:

式(2)表示根据初始平面E0(x0,y0)计算与之相距间隔为z的平行平面的光场分布E(x,y,z),其中FT-1和FT 表示二维逆傅里叶变换和二维傅里叶变换,H(fx,fy,z)表示与传播距离z有关的传递函数,计算公式如式(3)所示:

其中:λ表示波长,fx和fy为x轴及y轴上的空间频率[22]。同轴DHM 根据光强进行后续处理(公式(4))。而在离轴DHM 中,为了进行孪生像的分离,在重建前还需要进行频谱滤波处理,对原始全息图作二维傅里叶变换。将全息图转换至频谱空间,共轭像将分离,分别位于零级像的两侧,呈旋转对称。进一步使用矩形窗函数滤除实像外的其余部分,将实像频谱移动至中心后做逆二维傅里叶变换,得到的复数矩阵即为分离共轭像后的全息图像。

2.3 基于相位获取表面三维形貌

通过三维重建,我们获取了包括光强及相位信息的物体周围三维光场复函数E(x,y,z)。其中,光强信息为光场复函数的模:

相位分布函数为

其中:Im[U(x,y)]2和Re[U(x,y)]2分别指代U(x,y)的虚部和实部[23]。

基于相位分布,可以精确复原表面的形貌。然而,由于计算过程中反三角函数的存在,获得的相位分布函数存在包裹现象,同时光学透镜导致了像差的存在。要获得真实相位,需要进行相位解包裹及像差补偿。相位解包裹方法主要分为路径相关算法和最小范数法两种,前者通过选取合适的路径对包裹相位差进行积分,后者为与路径无关的全局优化算法。此处我们选取兼顾计算速度和还原结果质量的最小二乘法[24]进行计算。在完成相位解包裹后,采用Zernike 多项式对还原相位进行拟合以进行像差补偿[25]。

为了将相位分布与实际物理结果相联系,还需要对相位的数值与实际距离进行换算。光程差和光场所穿过样品的复折射率n(x,y)与穿过的距离L之差成正比。因此,相位信息可用于已知折射率时薄膜三维形貌的计算或分析等厚薄膜内部折射率的分布情况[26]。

2.4 薄膜内部的三维缺陷与结构表征

由于内部缺陷或结构引发了折射率的不均匀分布,而这些缺陷通常会引起散射光位相与幅度的同时变化,因此相较于基于位相进行迭代复原,基于同轴DHM 获得的内部三维光强分布I(x,y,z)复原薄膜内部的微粒、气泡等缺陷及结晶等介观尺度上的不均匀结构更为准确。根据公式(2)及公式(4),基于一系列等间距的传播距离对单张全息图像进行三维光强重建可以获取设定空间内由二维图层重叠组成的三维光强分布。为在同轴DHM中消除共轭像的影响,在拍摄过程中将成像焦面设置于远离薄膜的位置,因此共轭像位于薄膜的另一侧,被分散在较大的面积上且数值远小于实像,干扰可被忽略。当使用DHM 观测薄膜内部的气泡、液泡、结晶等瑕疵时,这些瑕疵的三维散射光在传播过程中将在其焦面附近聚焦收窄。这为我们提供了定位真实瑕疵位置和形态的依据,即根据获得的I(x,y,z)的灰度分布特征实现自动调焦和定位[24]。基于聚焦时能量分布最密集的原则,我们选择以局部空间中离散光强点最大值作为薄膜内部微结构定位的判断凭据[14]并开发了连续三维定位算法[16]。在该算法中,根据先行二维观测的样品信息设定一个距离阈值,在此阈值界定的体积范围内寻找局部光强最大点,即该点的三维位置上存在微小结构。为避免噪声等因素导致在空白区域得到假点,我们对光强点设定一个可滤除背景与噪声的阈值下限,从而避免误判。对整个重建空间的所有像素进行遍历后,可定位这个视野空间内所有随机分布的、与介质具有显著散射差异的缺陷位置并获知其聚焦图,从中读取缺陷的尺寸、形貌等信息。这种基于三维光场局域点的搜索定位方法在观测更大尺寸的对象或连续形貌时仍然有效,即以较小的距离阈值对图像进行逐点分析。由于边缘与背景的显著差异,获取的三维定位点群能在一定程度上反映薄膜边缘和内部的散射边界,从而对应至高分子薄膜在动态变化过程中的三维结构,为进一步的结构分析提供重要参考。

3 实际应用

高分子薄膜的内部及表面广泛存在并分布着与薄膜本体有光学差异的各种微小缺陷,主要包括:杂质(掺杂的微粒、微纳气泡等)和不均匀结构(相分离产生的液泡、结晶产生的有序结构)等。本文使用基于光学相干的非标记、原位的三维成像技术——数字全息显微,从极小缺陷、表面形貌、相分离、干燥结晶和薄膜内的气泡杂质观测等几个应用实例初步探究DHM 对典型高分子薄膜材料表面和内部介观结构和瑕疵的无损三维表征的可行性,从而为表征薄膜内部介观尺度的三维结构提供新方法[27]。

3.1 发现极小缺陷

在高分子薄膜的生产加工过程中,薄膜的内外都会不可避免地存在尺寸不一的各类瑕疵[28-29]。诸如墨点、破洞、划痕等宏观缺陷可通过人工或常见的相机成像进行观测,但发现诸如微纳气泡、杂质微粒、局部细微的相分离和结晶等极小缺陷并不容易。对该类结构进行深入研究观测对于改进生长工艺、提升薄膜的光学品质具有重要意义。DHM 基于相干获得散射光场,其强度信号(Signal)与散射物体的尺寸(R)的依赖关系为Signal~R-3。随着尺寸下降,相较于常见的聚焦成像(Signal~R-6),DHM 对尺寸的依赖性更低,这使其有可能看到极小的缺陷[30]。由于实际情况下相分离瑕疵尺寸大小、空间定位等因素的不确定性,在样品制备、结论验证上存在较大困难,我们使用同轴DHM 对100 nm 的聚苯乙烯(Polystyrene,PS)小球在一层很薄的水相中的分布进行观测,以此验证DHM 可实现对薄膜内部极小缺陷观测、定位的可行性。

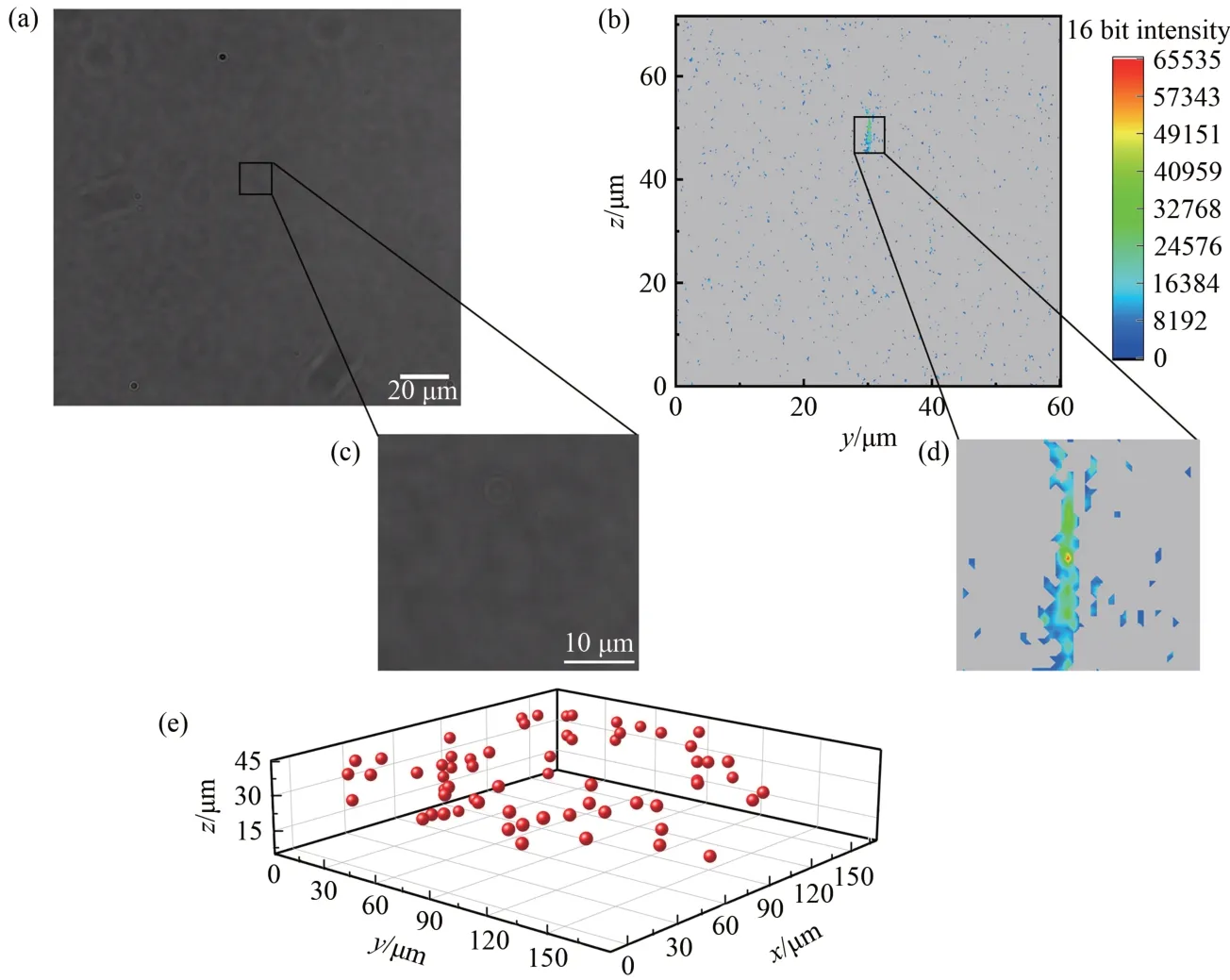

我们使用直径为100 nm 的PS 小球模拟薄膜内部的缺陷,将其与已消除气泡的极少量去离子水混合,使PS 小球均匀分散在混合液各处,浓度为108个/mL,将样品密封形成数百微米的水层。使用同轴DHM 对该液层进行观测,物镜放大倍数为40倍,相机拍摄的全息图像大小为1 024 pixel×1 024 pixel,像素单元边长为6.5 μm。根据2.2 与2.4 节的数据处理步骤对全息图像,即对图2(a)进行三维光场重建(图2(b))及定位处理,其结果为图2(c),PS 小球随机、均匀地分布于薄水液层的不同高度上。这一例子表明DHM 可观测到薄膜样品内部折射率存在差异的微小物体并进行三维分布定位。

图2 (a)聚苯乙烯小球在水的薄层中的全息图及局部放大图;(b)三维光场重建的xz 剖面图;(c)聚苯乙烯小球在水的薄层中的局部放大图;(d)单个PS 小球三维光场的放大图;(e)视野内PS 小球的三维空间分布。Fig.2 (a)Hologram of polystyrene pellets in water;(b)Three-dimensional light field reconstruction of xz profile;(c)Partial enlarged detail of PS pellets in water;(d)Single PS pellet enlarged view of a three-dimensional light field;(e)Three-dimensional spatial distribution of PS pellets.

3.2 聚氨酯镀膜晶圆的表面三维形貌

在半导体制造工艺中,对晶圆进行高分子镀膜是不可或缺的一步。然而,由于镀膜材料特性的不同及镀膜工艺中的不确定因素影响,膜层可能存在缺陷、厚度不均匀等问题,因而对其表面形貌的检测对提高良率、改进产品质量有着重要意义。作为基底的硅片晶圆,其表面极其平整且能较好地反射光线,因此,反射式DHM 能够实现对这类镀膜晶圆样品的三维形貌表征。这种非接触式的测量方法可结合自动化位移台的批量化检测,无检测损伤。

我们选取50.8 mm(2 in)硅晶圆作为镀膜基底材料,以聚氨酯(可作为电子封装胶成分)作为镀膜材料制备待观测样品。将聚氨酯溶解于四氢呋喃中并进行去气泡处理,获得PU 溶液,硅晶圆预先经去离子水清洗烘干。晶圆镀膜采用旋涂法制备,转速为800 r/min。取1 mL 的PU 溶液滴加于基片中心,获得均匀薄膜后在70 ℃下抽真空以充分除去薄膜中残留的溶剂。

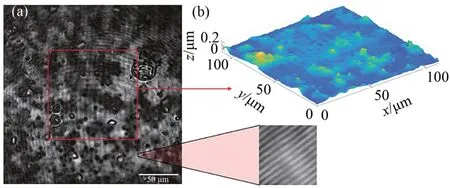

使用反射式DHM 对镀膜硅晶圆表面进行三维测量实验。实验使用氦氖激光器,其波长为632.8 nm,物镜放大倍数为40,记录全息图如图3(a)所示,其像素尺寸为2 048 pixel×2 048 pixel,像素单元边长为3.45 μm。在局部放大图上可以清晰地看到明暗相间的干涉条纹。根据2.2 和2.3 节,获取了该全息图对应的相图和三维形貌。图3(b)展示了全息图中心1 024 pixel×1 024 pixel 范围的三维形貌,能较好地还原薄膜表面的不均匀起伏。需要说明的是,该方法获取高度为相对值,单一数值并不能反映薄膜的整体厚度等信息。对观测结果进行分析,本文选用该三维轮廓的算术平均偏差Ra 作为表面粗糙度评价参数,以此反映PU 薄膜表面的平整度。算术平均偏差Ra 的计算方法如公式(6)所示:

图3 (a)聚氨酯薄膜表面的原始全息图;(b)薄膜表面的三维形貌重建图。Fig.3 (a)Original holograms of the surface of the polyurethane film;(b)3D topography reconstruction of the surface.

其中:yavg为轮廓高度的平均值,n为轮廓离散点个数。经计算,观测薄膜表面的粗糙度Ra=0.025 8 μm。多次测量的平均z向分辨率为10 nm左右,横向最小可分辨尺寸达到1 μm 以下,与观测USAF1951 标准靶的标定结果相一致。

3.3 透明光学材料的相分离

聚丙烯酸酯(Polyacrylate)具有良好的生物相容性,然而在水中会缓慢地产生相分离,形成大量微小的液泡,产生散射,显著影响其光学性能。我们将3 种单体共聚并交联后的聚丙烯酸酯薄膜浸泡在水中,通过升温再降温的方式诱导其快速相分离,产生局部的微小液泡。利用DHM 对这些液泡的生长进行原位、实时的观察。我们使用自建的同轴DHM 对材料进行表征,物镜放大倍数为40 倍,全息图尺寸为2 048 pixel×2 048 pixel,像素单元边长为3.45 μm,光源波长为505 nm。该薄膜样品浸泡于密封的样品池中加热至50 ℃,并在降温至35 ℃过程中记录其中每一瞬间液泡的全息图直至其到达平衡,平衡时的全息图如图4(a)所示。结果可见,相分离所产生液泡的尺寸大致为5 μm 左右,然而呈现不均匀的粒径和空间分布。液泡相互之间的间距为7~8 μm。这表明薄膜内部的机械模量分布不均匀导致相分离在局域是不同步的。液泡的粒径反映了该液泡附近高分子网络的交联程度。粒径大表明此处的相分离更为剧烈,交联度和模量更低,高分子链段更松散[8]。这一应用表明,DHM 可对薄膜内高分子与溶剂的相分离过程进行原位、动态的追踪,并根据相分离程度描绘高分子网络结构内部的机械模量分布情况,是一种用于评估高分子薄膜内部结构性能的全新方法。

图4 (a)聚甲基丙烯酸酯薄膜在水中的微相分离;(b)平衡后相分离液泡的三维空间分布与粒径。Fig.4 (a)Phase separation of polyacrylate films in water;(b)2D spatial distribution and the particle size of the vacuole caused by phase separation.

3.4 聚乙二醇薄膜的干燥过程

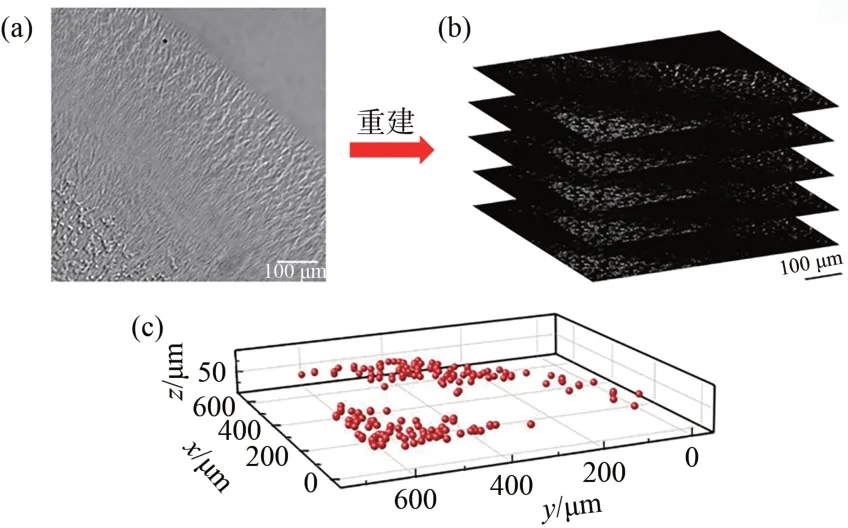

聚合物结晶过程极大地影响聚合物材料的各种性能,如机械性能、导电性能等,因此了解并控制聚合物的结晶过程对于实现所需的材料性能至关重要[31]。聚合物的结晶是独特及复杂的分层形貌,原位、非标记、无损地对聚合物结晶过程三维观测仍然是一个很大的技术挑战。我们使用同轴数字全息显微镜观察了一种典型的合成聚合物——聚乙二醇(PEG)[32]干燥结晶的过程。首先配制浓度为10 mg/mL的聚乙二醇溶液,取1 μL 液滴放置在干净的玻片上,在10 倍物镜下使用DHM 拍摄其结晶过程。图5(a)为获得的原始全息图,全息图尺寸为1 024 pixel×1 024 pixel,相机像素单元边长为6.5 μm。其表面结晶迅速形成,通过算法三维重建(图5(b))定位局部的光强最亮点阵反映其干燥边界形成的结晶形貌(图5(c)),大致复原了干燥留下的薄膜表面结晶收缩形成的双层状结构(图5(b,c))。相较于仅能进行二维表征的偏光显微镜,DHM 复原了这个结晶边界的三维断层状形貌。

图5 (a)聚乙二醇结晶全息图;(b)聚乙二醇结晶三维重建图;(c)薄膜边界的结晶边界三维形貌。Fig.5 (a)Hologram of PEG crystallization;(b)3D reconstruction of PEG crystallization;(c)3D morphology of the thin film boundary crystallization.

3.5 聚乙烯醇薄膜内的微纳气泡

聚乙烯醇(PVA)是一种合成的水溶性高分子材料,其具有良好的生物相容性、降解性、光学性能和热稳定性等优点,广泛应用于光学薄膜、粘合剂等领域。然而,其熔点高(220~245 ℃)造成加工困难,因此常用共聚、塑化或聚合物共混等方法对其改性,降低熔点,增强生物降解性、力学性能、透光性、耐水性等,并赋予新材料抗菌、导电等优异性能[33-34]。目前,PVA 共混薄膜的制备工艺主要有溶液流延法和熔融法。溶液流延法主要是将PVA和其他原料在相应的溶剂中共混,流延涂布,再干燥成膜;熔融法一般通过挤出机熔融并挤出PVA 与其他材料的混合物来制备薄膜[35]。PVA薄膜制备技术日趋成熟,然而薄膜的内部结构仍受到制备工艺(溶剂、干燥过程、薄膜厚薄、拉伸速度、单体聚合度和交联情况等)及实际使用环境(温度、湿度及压力)等诸多因素的影响。

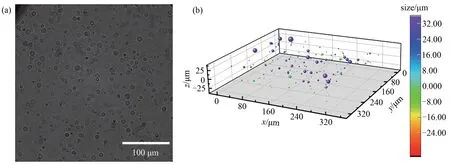

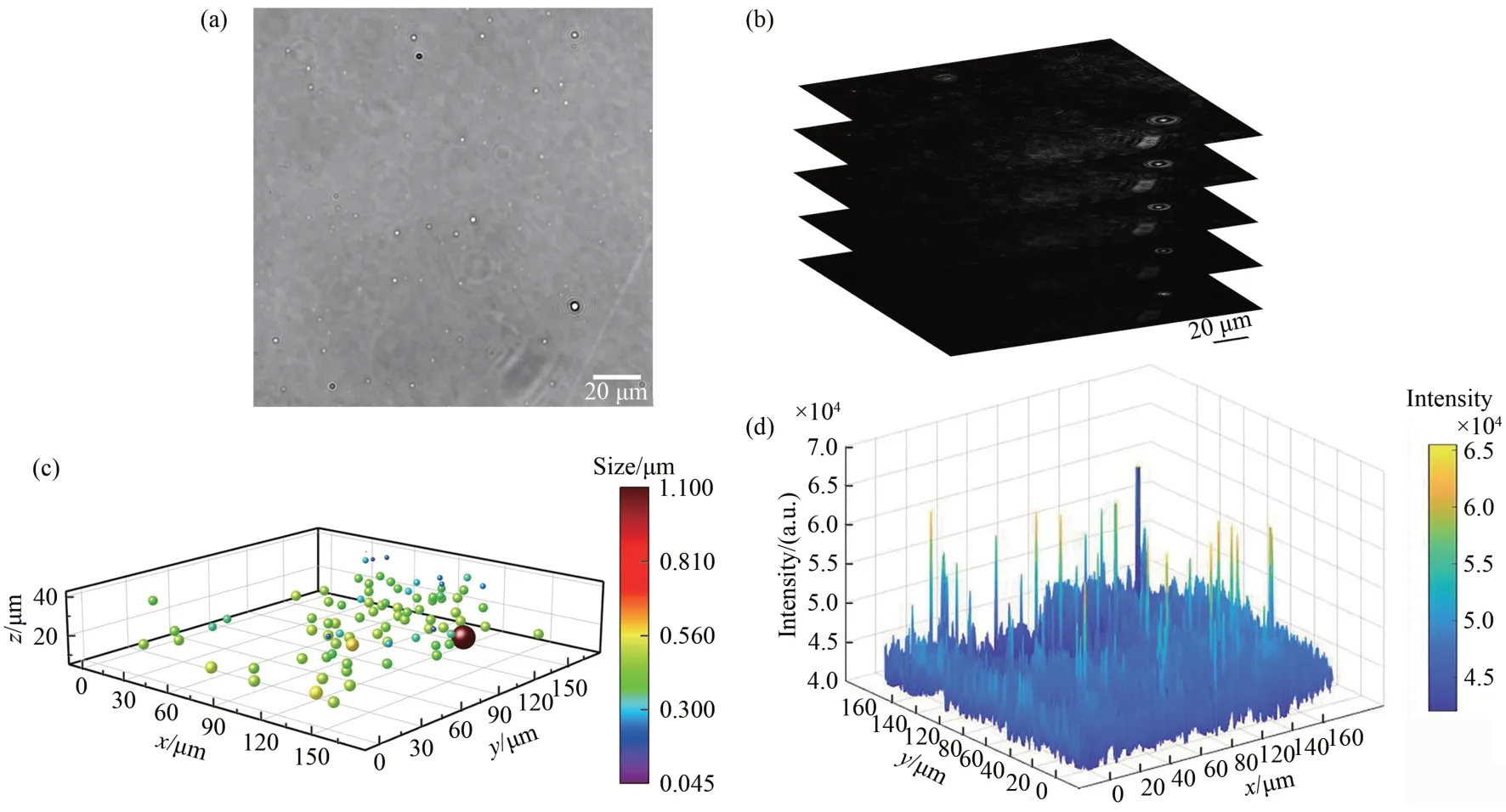

我们通过溶液流延法制备了PVA 薄膜。在此体系中无机纳米粒子(磷钨酸)被用来调控PVA 的结晶过程,便于实验观察。在实验中,首先将聚乙烯醇加入去离子水中,水浴加热搅拌后得到PVA 水溶液,待温度冷却后,加入一定量的磷钨酸搅拌1 h 之后得到无色透明的水溶液,将少量共混溶液倒入培养皿中在常温条件下干燥成膜[36]。通过40 倍物镜的DHM 清楚观察到在制备中引入的PVA 薄膜内的气泡(图6(a)),图尺寸为1 024 pixel×1 024 pixel,像素单元边长为6.5 μm。使用算法对其进行三维重建(图6(b))后获得了微纳气泡在PVA 膜中的三维位置分布(图6(c))。这些气泡的尺寸大致在0.5~1.0 μm之间,尺寸分布相对均匀。它们分布在距离薄膜基底10~30 μm 的高度范围内,因此基底与PVA膜的贴合不是产生气泡的主要原因。因为气泡的产生,光透过薄膜发生了散射和折射,其内部的散射光强发生了显著变化(图6(d))并影响其光学性能。这表明DHM 可从微观杂质和散射光分布对高分子薄膜的光学性能进行精确评估。

图6 (a)聚乙烯醇薄膜全息图;(b)聚乙烯醇薄膜的三维重建图;(c)聚乙烯醇薄膜内部的微纳气泡分布(彩色标尺颜色和图中气泡大小代表其尺寸);(d)聚乙烯醇薄膜光强分布图。Fig.6 (a)Hologram of PVA film;(b)3D reconstruction of PVA film;(c)Distribution of micro-nano bubbles in the PVA film(the color and size in figure represent the size of the bubbles);(d)Intensity distribution of PVA film.

4 结 论

高分子薄膜表面和内部的微结构严重影响其性能。然而,长期以来我们缺乏对高分子薄膜动力学和内部结构观测的原位、无损的三维表征工具。利用自建的数字全息显微镜和连续三维定位算法,我们对多种典型的高分子薄膜样品进行原位、非标记的三维观测,证明数字全息显微技术在高分子薄膜材料缺陷与内部结构表征上具有独特的优势,可为研究高分子薄膜微结构形成机理、优化制备和加工工艺提供依据。