跨中顶撑预应力碳纤维增强复合材料板加固钢筋混凝土梁的试验研究*

2023-06-13王虎胜杨家琦张启睿粟登洋

刘 斌 王虎胜 杨家琦 冯 鹏 张启睿 粟登洋 汪 城

(1.中国矿业大学(北京),北京 100083;2.清华大学,北京 100084)

0 引 言

截至2021年,我国公路桥梁总数达到90余万座,其中危桥、病桥占45%[1],部分欧洲国家如法国、德国、挪威和英国等需维修的桥梁数量也达到总数的30%[2],并且随着建筑标准的不断完善,部分现有建筑物已经不能满足新标准的要求,因此加固修复已有建筑物的结构已经成为未来的发展趋势。早期加固梁方法主要有:加大截面法[3]、外粘钢法[4]和体外预应力钢筋法[5]等,由于碳纤维增强复合材料(CFRP)具有较高比强度、抗腐蚀能力等优良特性[6],故研究人员采用CFRP材料代替钢材进行加固。

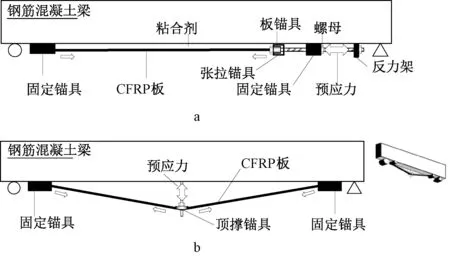

研究人员早期采用在梁受拉侧表面直接外粘(EB)CFRP板方法对混凝土梁进行加固[7],由于CFRP板与梁表面容易出现剥离破坏,无法充分利用纤维增强材料优秀的抗拉性能,针对上述问题,研究人员提出利用近表面内嵌法(NSM)[8],该方法将CFRP板材安装在梁表面预制的凹槽中,提高了CFRP板与被加固梁的接触面积,进而提高了黏结强度。由于该方法的提升幅度有限,因此预应力CFRP板方法被提出,此方法首先将CFRP板进行预张拉,随后将其固定在被加固构件上,结合了EB技术、ESM技术和外部后张技术[9-14],并且可以同时利用机械锚固装置提高黏结稳定性[15-16],见图1a,该加固方法已经被广泛接受。20世纪90年代,国外一些学者就采用外部后张法(EPT)进行桥梁加固[17],随后Matta等提出了一种外部后张CFRP筋系统,并对其破坏模式进行了分析[18]。

a—预应力EB法;b—跨中顶撑预应力法。图1 预应力加固法Fig.1 Diagram of prestressed reinforcement method

基于前人的研究成果,提出一种利用预应力碳纤维复材(CFRP)板对钢筋混凝土梁进行加固的新型加固技术,见图1b。该技术属于外部后张法,通过两端锚固,调整跨中装置将碳板撑出一段距离的方式实现预应力的张拉,省略掉了黏合剂以及液压千斤顶,施工快速便捷,为解决施工周期长等问题提供可借鉴的新方法。

1 试验设计

1.1 试件设计

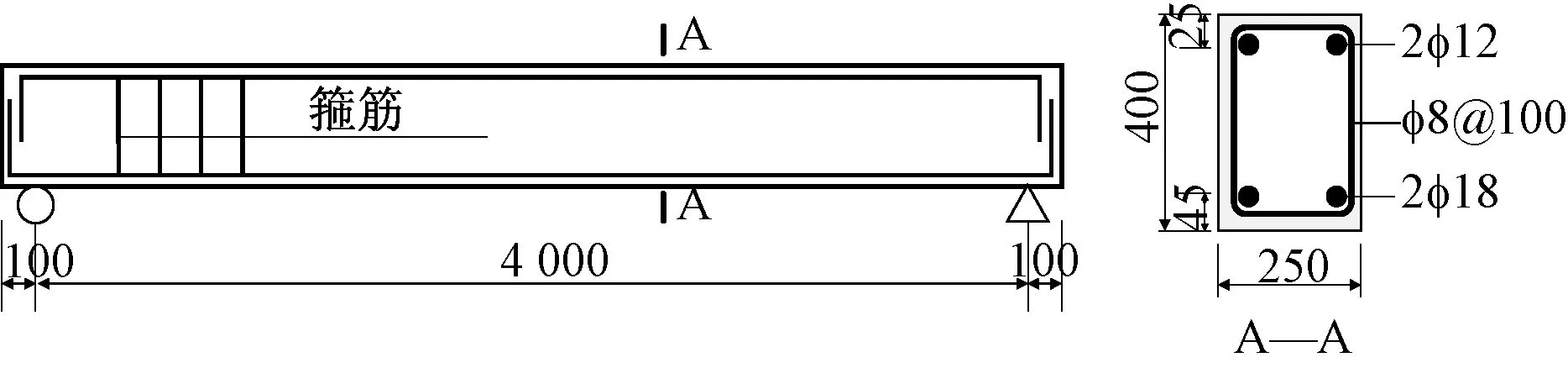

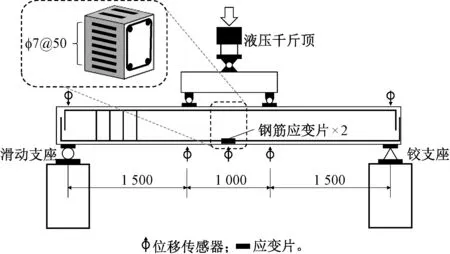

共对7根混凝土梁的进行了受弯承载试验,其中包括1根未加固的梁和6根加固梁,如图2所示,所有梁的横截面均为矩形,混凝土梁长l=4 200 mm,宽b=250 mm,高h=400 mm,净跨l0=4 000 mm,每根混凝土梁内部受拉钢筋采用2φ18(As=509 mm2),受压钢筋采用2φ12(A′s=226 mm2),箍筋采用φ8@100,所有钢筋均为HRB400级,钢筋材性试验结果见表1,所有梁均采用同一批预拌混凝土浇筑。梁的加固全部采用CFRP板(Af=70 mm2),其宽度为50 mm,厚度为1.4 mm。

表1 钢筋材性Table 1 Material properties of reinforcement

图2 梁细节 mmFig.2 Details of beam

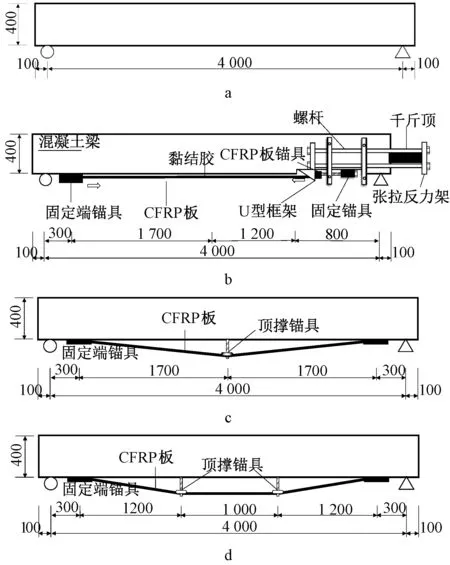

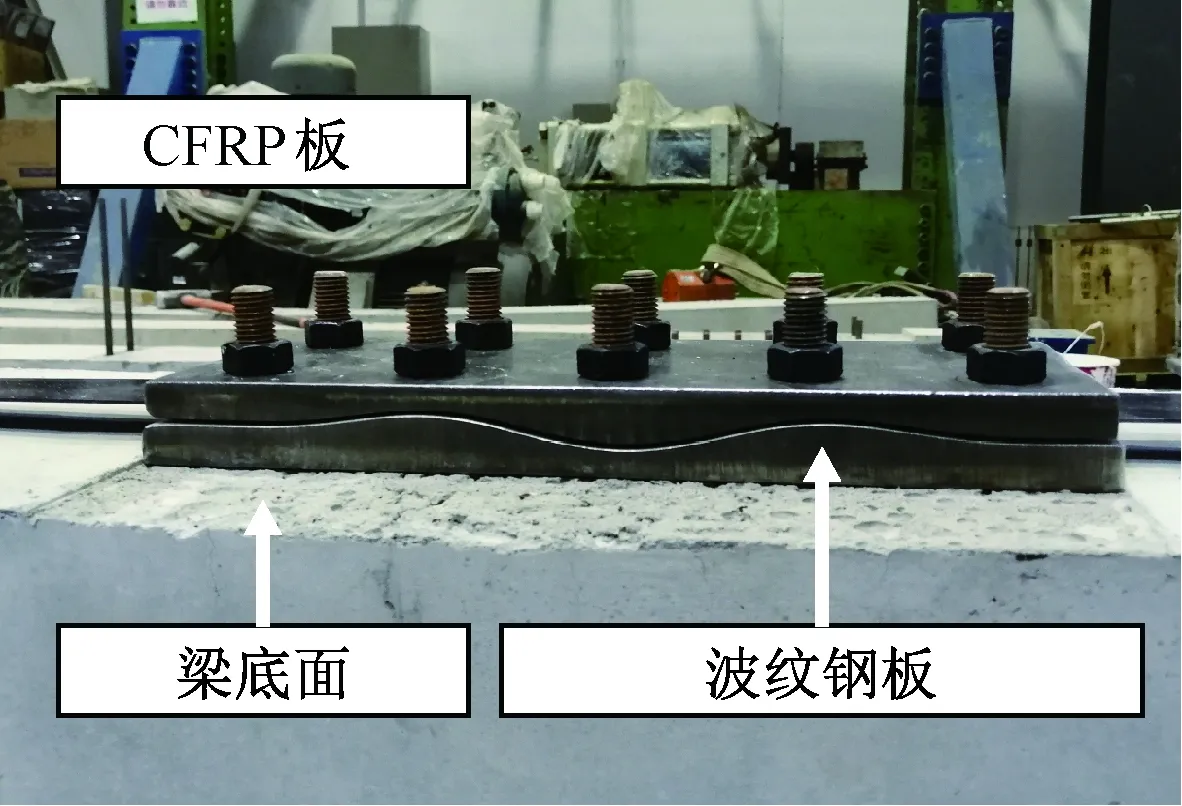

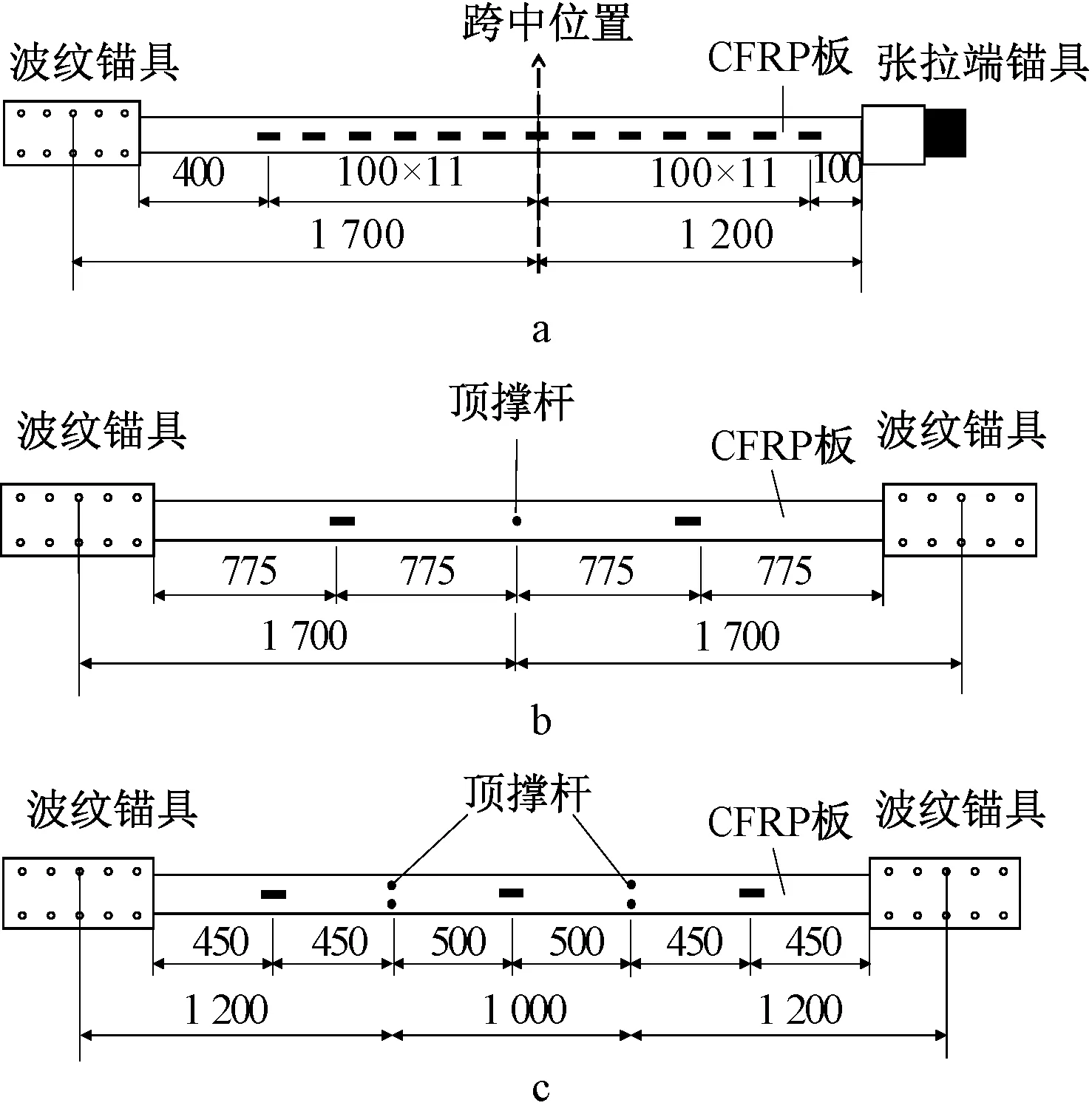

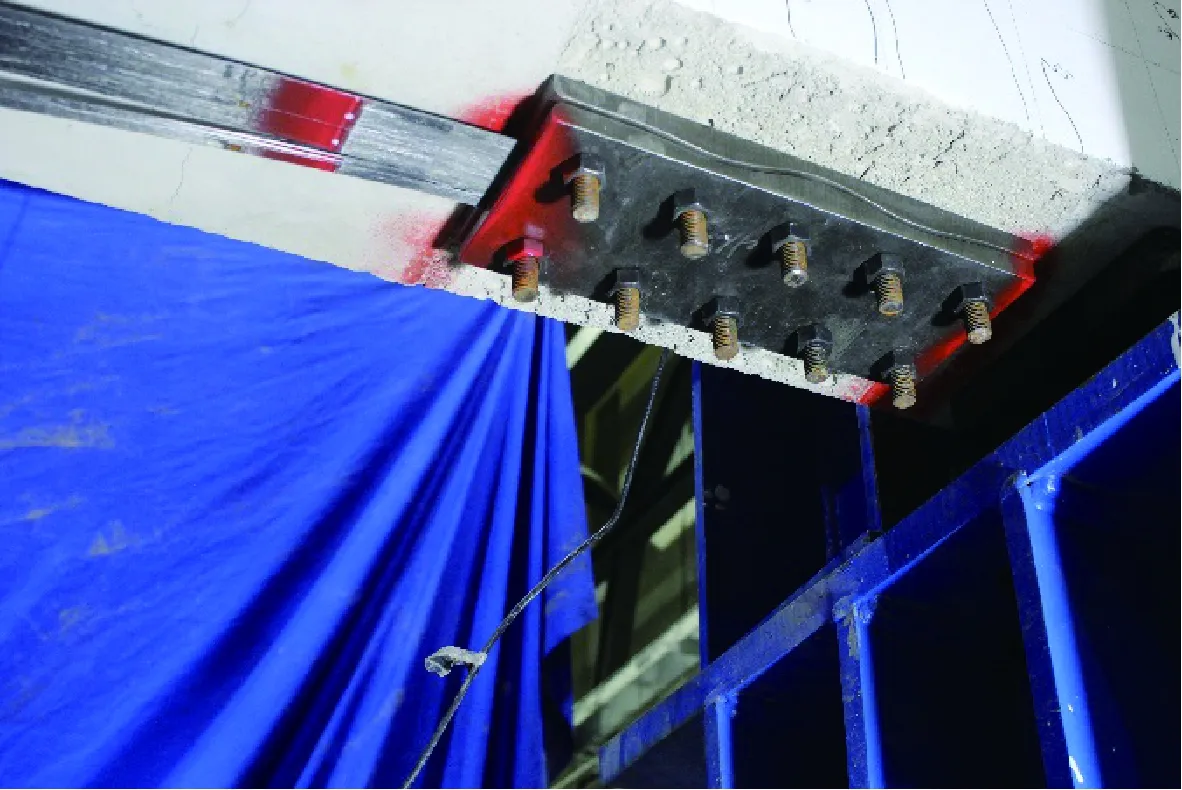

试验分为4组,如图3所示,其中A型梁为未加固的梁,B型梁为采用预应力外粘法加固梁,C型梁为单点顶撑加固梁,D型梁为双点顶撑加固梁。每种加固方案有2根梁,包括1根完整梁和1根受损梁,完整梁编号为1,受损梁编号为2。对于加固梁,固定端处都采用波纹锚具将CFRP板固定在梁底面[19],见图4,张拉过程中,CFRP板锚固段由于轴向张力的作用而紧压在波形夹片上,有效提高了CFRP板和波纹板间的正压力,从而可以更好地固定CFRP板。

a—A型梁;b—B型梁;c—C型梁;d—D型梁。图3 加固方案 mmFig.3 Reinforcement scheme

图4 固定端锚具Fig.4 Fixed anchorage

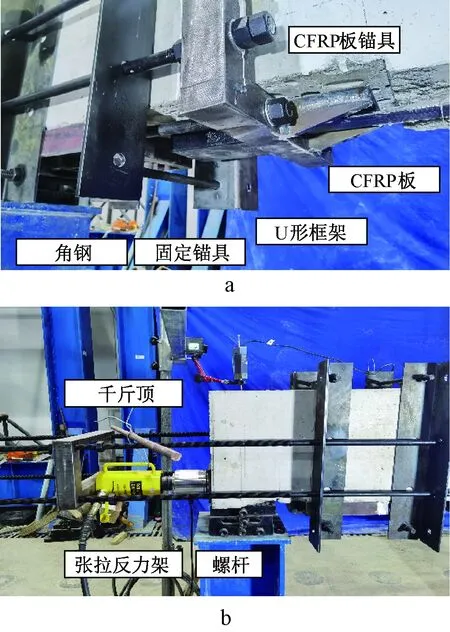

B型梁张拉端锚具如图5所示,为了缩小锚具所占用的空间,将液压千斤顶移到梁外侧,利用4根对拉角钢和前方U型框架减小张拉时作用力方向不同所产生的弯矩,同时为了安装锚具以及在试验张拉过程中保持碳板水平,故将混凝土梁底两端预留凹槽。

图5 B型梁张拉机构Fig.5 Tensioning mechanism of beam B

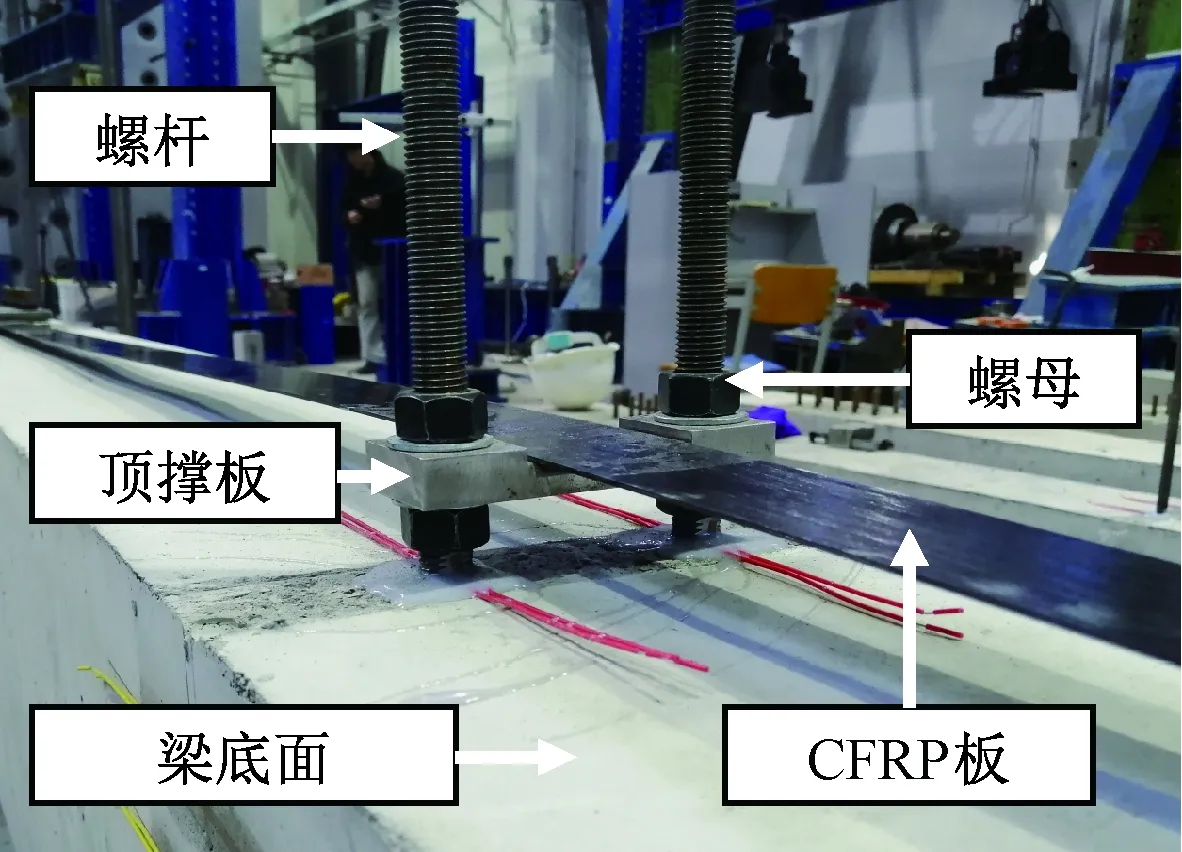

对于C型梁,跨中有1个顶撑装置。对于D型梁,跨中有2个顶撑装置,如图6所示,此锚具由2根M16螺纹杆和1个带有圆孔、凹槽和圆角的钢板组成,螺杆在浇筑过程中嵌入混凝土,将钢板套在螺杆上,光滑面与CFRP板接触,通过转动螺母向下移动钢板来对CFRP板施加应力。

图6 C、D型梁顶撑装置Fig.6 Supporting device of beam C and D

1.2 材料性能

试验梁采用同一批次C40商品混凝土进行浇筑。混凝土立方体抗压强度试验按规范GB/T 50081—2019进行,采用压力试验机对5个150 mm×150 mm×150 mm试块进行测试,得到混凝土立方体抗压强度fcu的平均值为60 MPa,同样按规范GB/T 50081—2019处理,通过测试3个150 mm×150 mm×300 mm棱柱体试块,得到混凝土平均弹性模量为38 300 MPa,轴心抗压强度fc=51.4 MPa。钢筋拉伸试验按规范GB/T 1499.2—2018进行,对每种型号的5根钢筋进行抗拉强度测试,表1列出了屈服强度fy和极限强度fu。CFRP板的宽度为50 mm,厚度为1.4 mm,制造商提供的拉伸强度和拉伸模量分别为3 064 MPa和160 GPa。

1.3 试验量测方案

在试件上安装了5个位移传感器,分别用于测量跨中、2个加载点和2个支架处的位移。在混凝土梁、钢筋和CFRP板上分别设置了电阻应变片用于测量不同位置上的材料应变。在跨中的受拉钢筋处安装2个应变片,将这2个应变片的平均值作为受拉钢筋的应变。为了测量跨中截面的应变分布,在梁的侧面和顶部安装了9个100 mm混凝土应变片。位移传感器和应变片的详细信息如图7所示。碳纤维复材板的应变片布置方式如图8所示,以下部分中给出的CFRP板的应变是从1块CFRP板上的所有量规上取平均值。

图7 试验装置Fig.7 Diagram of device

a—B型梁;b—C型梁;c—D型梁。图8 CFRP板应变测量 mmFig.8 Strain measurement of CFRP plates

1.4 预应力加固步骤

B型梁加固步骤如下:1)安装张拉机构和固定端锚具。2)安装CFRP板。3)安装液压千斤顶并进行张拉前检查,保证张拉锚具放置水平并且液压千斤顶与梁轴向方向保持一致。4)在碳纤维复材板上把树脂胶涂抹成山峰形。5)以5×10-4为一级进行张拉,实时监测CFRP板两侧的应变值,保证其受力均匀。6)张拉完成后,拧紧张拉端锚具的螺母,使CFRP板保持张拉后状态,缓慢卸掉液压千斤顶、角钢和张拉反力架等装置,并且清除多余的树脂胶。

顶撑CFRP板加固技术步骤如下:1)通过2根预埋螺杆安装顶撑锚具。2)安装两侧固定锚和CFRP板,锚固过程中应适当将CFRP板张紧以保证其与顶撑装置的初始接触。3)张拉CFRP板,通过旋转顶撑装置的螺母,调整顶撑装置和被加固试件表面的距离,将CFRP板撑出直至达到设计要求的位置,从而实现预应力的施加。以5×10-4为一级进行张拉,在顶撑的过程中,实时监测CFRP板两侧的应变值以及两端锚固区CFRP板的应变值,通过两侧旋转螺母调节受力平衡,保证CFRP板两侧应变不大于10%、顶撑梁加固后观察到顶撑锚具向下移动约为100 mm。

对于所有加固或修复的梁,CFRP板的目标张拉应变εfrp都为5×10-3,相应的预应力水平为800 MPa。在预张拉试验中,首先设定CFRP板预应力值为1 200 MPa,但由于两端锚具未能较好地拉住CFRP板,导致在张拉时出现了劈裂破坏,故选取800 MPa作为目标预应力值,即使预应力值较低,但仍然取得了较好的加固效果,若合理改善锚具,可使新型技术加固效果更加优秀。

1.5 加载制度

该试验A型梁使用50 kN液压千斤顶进行加载,采用四分点加载方式、单向分级加载制度进行试验,受拉钢筋屈服前以5 kN/min的加载速度对试件进行加载,当受拉钢筋屈服后以0.5 mm/min的加载速度进行加载,每级荷载持荷2 min,使裂缝及塑性变形得到充分的开展,并便于观察每级荷载下的裂缝开展情况,直至受压区混凝土应变达到0.003 3。

B、C、D型完整梁参照A型梁的方式进行加载,对于损伤梁,首先参照A型梁加载方式进行加载至80 kN,随后卸载至稳定后,按照前文所述进行预应力加固,随后按照完整梁加载方式进行加载。预荷载根据材料设计值计算的普通梁的极限强度进行设置。

2 试验结果

2.1 荷载-挠度曲线以及破坏模式

为了清楚对比3种方案的加固效果,分别绘制了其对应的荷载-挠度曲线,如图9、10所示,其中为了更好地反映加固时梁状态,将荷载小于20 mm处的曲线进行了放大并绘制在图中。未加固的A型梁加载全过程为典型适筋梁的受荷过程,经历了受拉区混凝土开裂、纵筋屈服、受压区混凝土被压坏3个阶段。

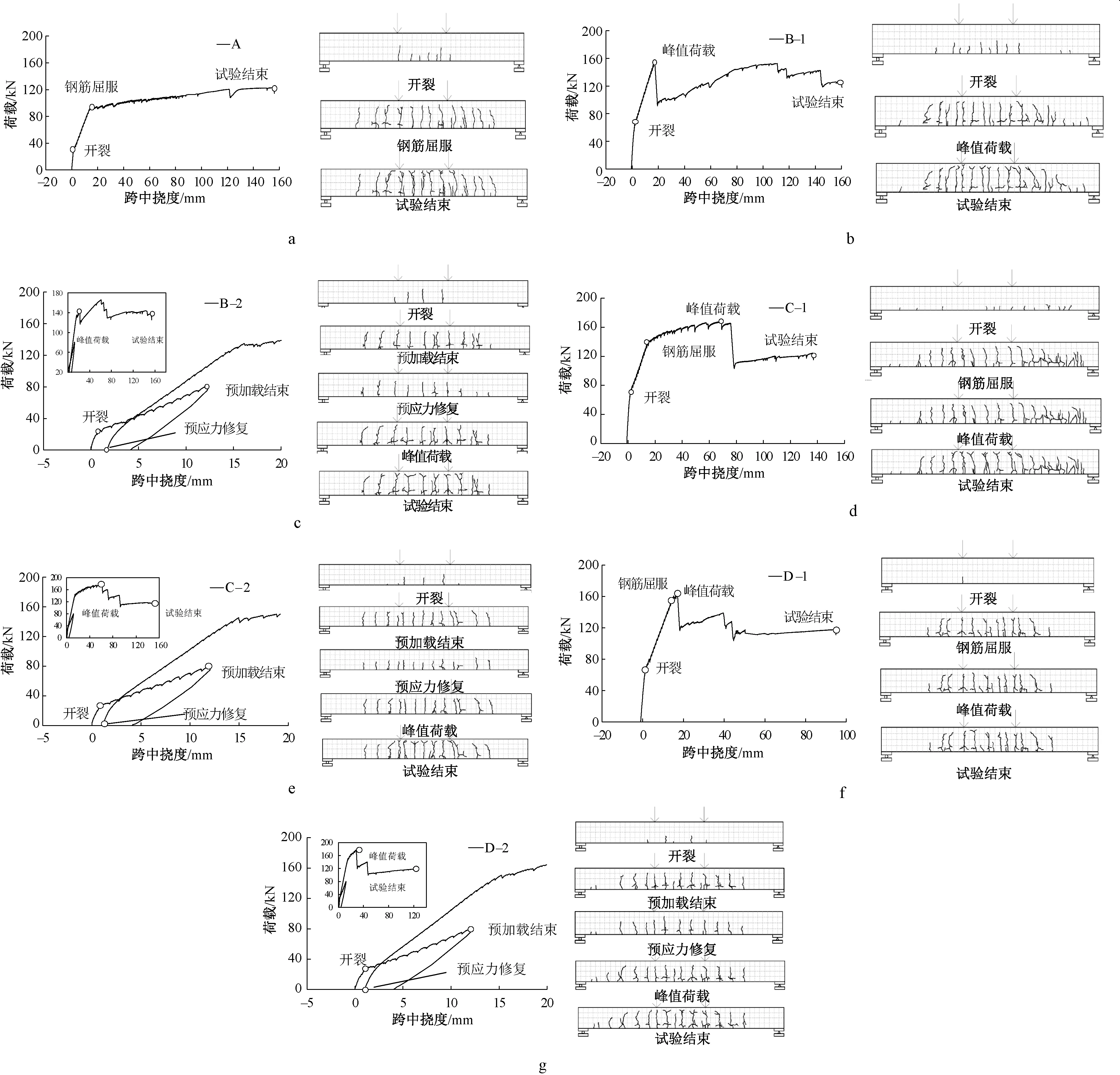

a—B型梁荷载-挠度曲线;b—C型梁荷载-挠度曲线;c—D型梁荷载-挠度曲线。图9 试件荷载-挠度曲线Fig.9 Load-deflection curves of specimens

a—A型梁;b—B-1型梁;c—B-2型梁;d—C-1型梁;e—C-2型梁;f—D-1型梁;g—D-2型梁。图10 梁荷载-挠度曲线中的特征点Fig.10 Characteristic points in load-deflection curves

对于加固梁B-1,荷载-挠度曲线共分为6个阶段:1)预应力施加阶段,该阶段进行CFRP板的张拉,此时跨中挠度向负方向增大,外荷载为零。2)弹性受力阶段,该阶段混凝土未开裂,荷载和跨中挠度呈线性增长。3)带裂缝工作阶段,该阶段受拉区混凝土完全退出工作,拉力主要由钢筋以及CFRP板承担,裂缝逐渐向上延伸。4)钢筋屈服阶段,B-1梁的荷载曲线未体现出钢筋屈服阶段,分析原因为CFRP板与梁表面的黏结不牢固,在钢筋屈服前过早出现CFRP板剥离破坏,B-2梁在钢筋屈服后,荷载-挠度曲线的斜率大幅度降低,此时荷载的增量大部分由CFRP板承担。5)剥离破坏阶段,如图11所示,CFRP板完全剥离,此时荷载呈现断崖式下降,由于两端锚具仍保持锚固作用,故随着跨中挠度的增大,CFRP板重新发挥作用,并随着挠度的增大荷载继续上升。6)CFRP板断裂阶段,此阶段CFRP板随着荷载的继续增大出现断裂,随后失效。B型梁破坏模式为CFRP板剥离破坏,CFRP板剥离的位置在加载点处,CFRP板发生首次剥离破坏后,继续向端部发展直至出现完全脱粘破坏。

图11 B型梁碳板脱粘Fig.11 Debonding of carbon plate of beam B

对于加固梁C-1和D-1,其荷载-挠度曲线在前3个阶段与B-1梁情况相同,但在钢筋屈服后,表现出了较好的延性,这一阶段荷载的增量大部分由CFRP板承担。在屈服阶段后,CFRP板出现断裂破坏以及固定端锚具出现滑移,如图12、13所示,随后CFRP板退出工作,CFRP板完全断裂后,荷载-挠度曲线几乎与A型梁相同。对于受损梁C-2和D-2,施加预应力后,跨中挠度恢复了70%,随后阶段行为与完整梁相同。

图12 顶撑梁碳板断裂Fig.12 CFRP rupture

图13 CFRP板滑移Fig.13 CFRP plate slip

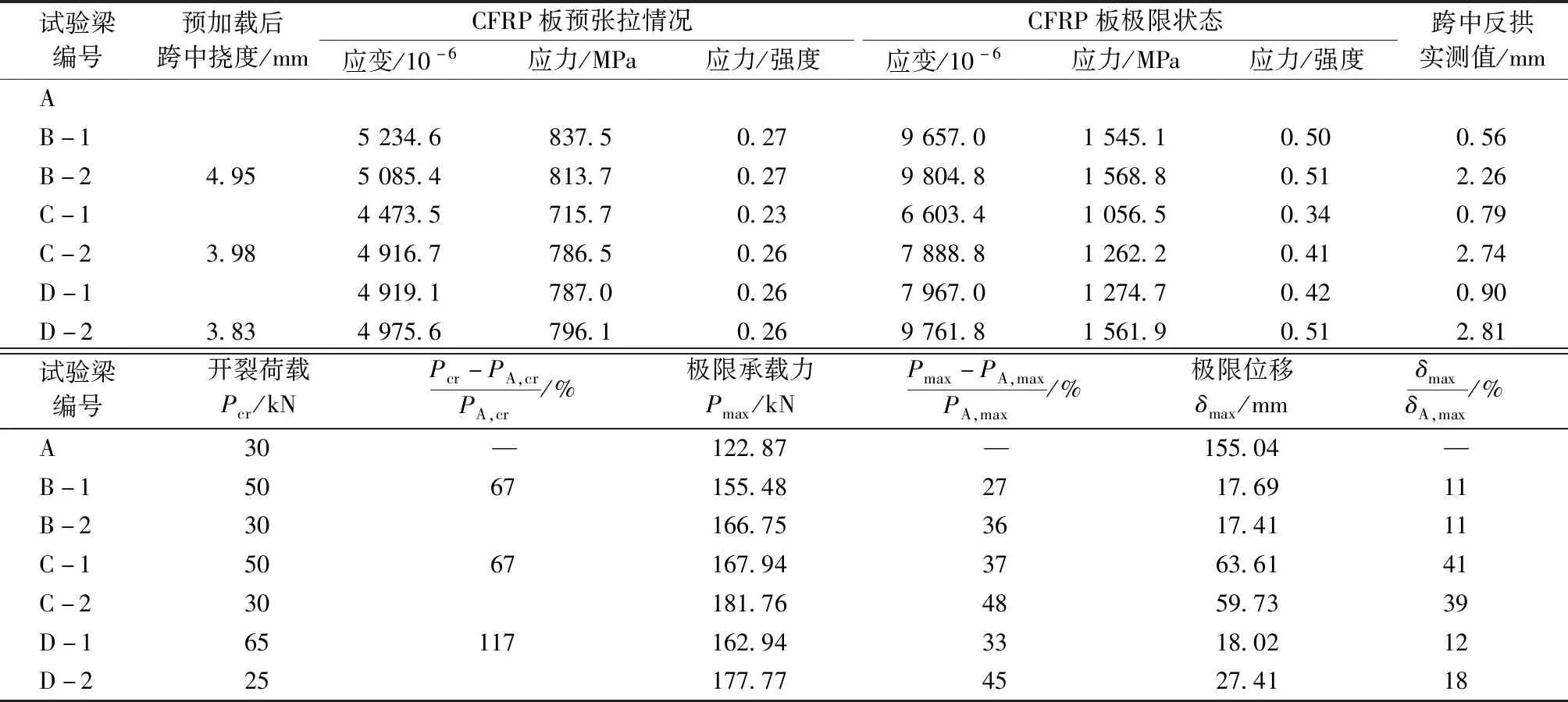

2.2 受弯性能分析

表2列出了各试件的试验结果,同时对荷载-挠度曲线进行分析,在开裂荷载方面,未加固梁的开裂荷载为30 kN,加固梁对比A型梁均有显著提高,其中D-1梁开裂荷载最大为65 kN,提升了117%,C-1梁与B-1梁开裂荷载相同,都为50 kN,碳板加固对开裂前的混凝土刚度贡献不明显,但对加固梁的抗裂性能发挥了明显的作用。

表2 试验结果Table 2 Test results

C、D型顶撑加固梁在开裂后刚度大于B型加固梁,表明顶撑技术充分利用了CFRP板的抗拉强度,两端固定端锚具与顶撑锚具组合更稳定地将CFRP板固定,相当于混凝土梁受压区高度增加,虽然变形贡献不明显,但对加固梁的抗裂性能有明显的提升效果。

在承载能力方面,加固梁的极限承载能力显著增大,并且顶撑加固梁对比外粘预应力CFRP板法加固梁有着更好的加固效果。通过GB 50608—2020[20]计算得到外粘预应力CFRP板加固梁的极限荷载为165 kN,试验中B-1梁在荷载为155.48 kN时达到极限承载状态,与计算结果对比,相差6%。试验中B-2梁的极限荷载为166 kN,与计算结果对比相差0.01%,GB 50608—2020对于完整梁和损伤梁都适用[20]。B-1梁的极限荷载相比A型梁提升了28%,C-1梁的极限荷载达到167.94 kN,D-1梁极限荷载为162.94 kN,十分显著的是,C-2梁的极限荷载达到181.86 kN,与A型梁相比提升了48%,说明顶撑加固梁比外粘预应力CFRP板法加固梁在强度方面表现更好,同时发现每种加固方案修复梁的极限荷载对比完整梁均有小幅度提高。

在延性方面,C型梁同样表现出较优的性能,以A型梁破坏时跨中挠度为基准点,对比各种加固梁破坏时的跨中挠度,以往的研究证明加固梁的破坏行为和未加固的梁是完全不一样的,虽然无法直接与未加固梁比较,但极限位移仍然越大越好,其中C型梁破坏时的跨中挠度最大,占A型梁跨中挠度的40%,对比其他加固梁都有显著提升,表现出了较优的延性。在试验过程中,发现C型梁2根预埋的螺杆出现了小幅度弯曲,导致受力方式发生改变,但延长了加固梁的屈服平台,此情况为未来的加固梁延性研究提供了思路,若合理地改善中间锚具,使其反作用力调整为弹塑性,即使荷载继续增大,CFRP板应变仍可保持在较高的水平下,故可以提高加固梁的延性。

2.3 裂缝分析

为了对比研究顶撑梁的裂缝破坏,做出每根加固梁关键阶段的裂缝图,如图10所示,并且每一关键点也在荷载-挠度曲线上进行了标注,选取试验梁纯弯段(1 000 mm)及加载点两侧200 mm的范围作为试验梁的纯弯曲段进行研究,对比分析了试件的裂缝宽度和裂缝扩展高度,由图10可知:未加固梁首次出现裂缝时,裂缝最大高度达到200 mm左右,对于顶撑加固梁,首次出现裂缝时,裂缝高度普遍在150 mm左右,通过测量预加载后的裂缝宽度以及加固后的裂缝宽度,发现跨中裂缝宽度由最大0.6 mm降至0.1 mm,裂缝高度由最高300 mm降至200 mm,表明采用该方式修复过的梁可以很有效地使原有的裂缝闭合但无法达到完全闭合状态。加固梁裂缝的发展和未加固的梁类似,首先都在跨中和加载点处出现裂缝,并且在混凝土退出工作后,裂缝扩展较缓,随后在受拉筋处出现横向裂缝,在极限状态下,竖向裂缝在裂缝尖端分叉,梁顶部形成混凝土楔体,然后钢筋混凝土梁失去承载力。

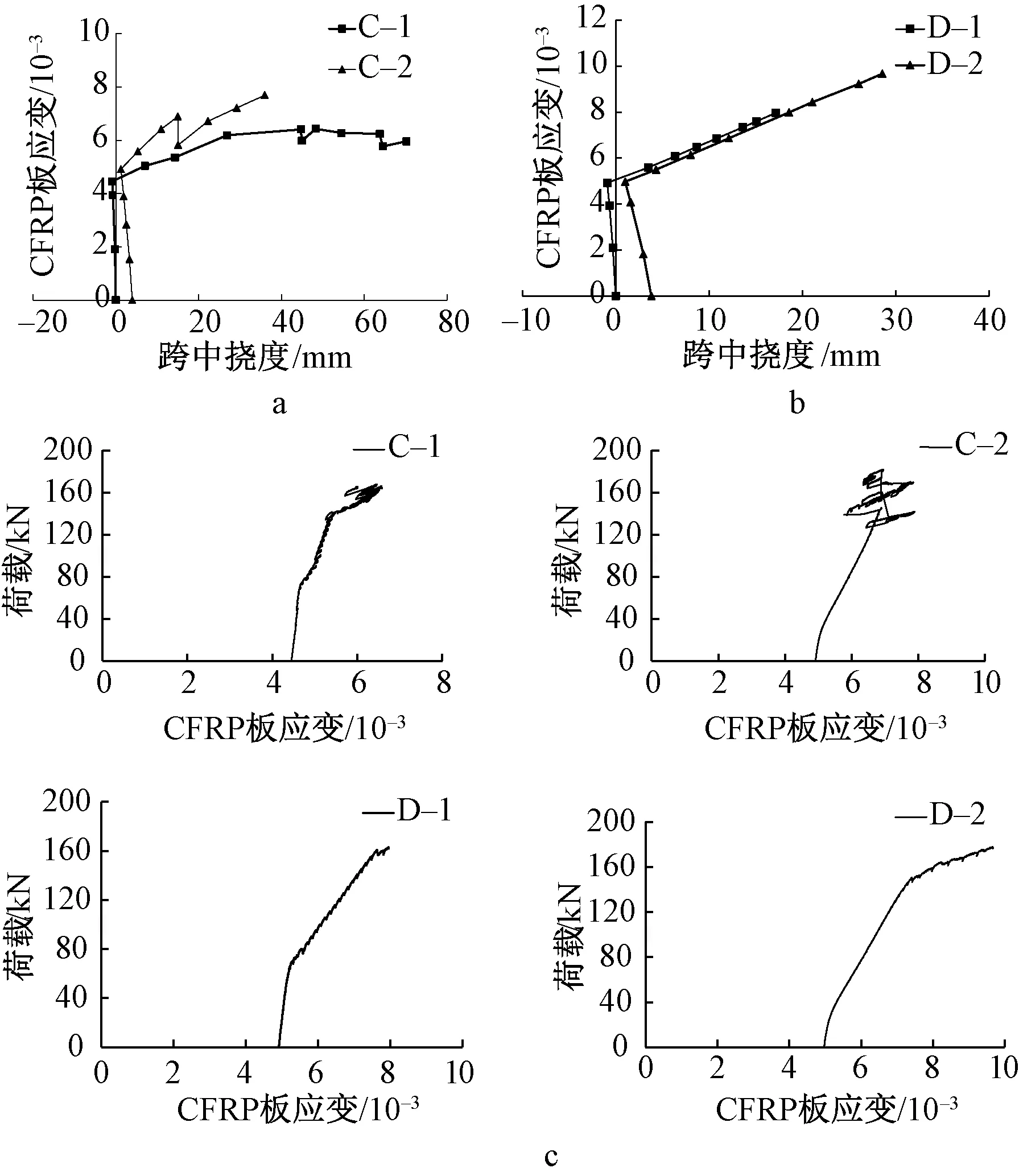

2.4 CFRP板应变发展

为了更好地了解CFRP板的受力状况和应变的发展,绘制了顶撑梁碳板的应力-挠度和荷载-应变曲线,见图14a和14b,可以看到在张拉阶段,随着预应力的施加,跨中挠度朝着反方向增大,表明此时梁正在向上弯曲,造成了反拱状态。对于顶撑加固梁,在预应力阶段和加载阶段,在受拉筋屈服以前,应力和挠度呈现线性变化,受拉筋屈服后,C-1梁CFRP板的应变缓慢上升,随后保持在一个稳定的阶段,而D型梁的曲线仍保持线性增长。

a—C型梁CFRP板应变-挠度曲线;b—D型梁CFRP板应变-挠度曲线;c—顶撑梁荷载-CFRP板应变曲线。图14 顶撑梁CFRP板应变发展Fig.14 CFRP plate strain propagation

在荷载-CFRP板应变曲线中,见图14c,可以明显看到,在出现裂缝时,曲线出现转折点,在出现裂缝之前,受拉区混凝土和受拉钢筋承担大部分的荷载,此时CFRP板作用较小,随着混凝土裂缝的开裂,CFRP板的应力增长加快,表明:开裂后钢筋混凝土梁的应力进行了重新分布,CFRP板逐渐发挥了重要作用,受损梁在钢筋屈服后,CFRP板对荷载增量的贡献迅速增加,此时应变随跨中挠度以一个新的方向继续呈线性增长,直至发生断裂破坏,CFRP板失效。

3 结 论

提出了一种跨中顶撑预应力CFRP板加固钢筋混凝土梁的新方法,对顶撑加固梁试验进行了全过程分析,并与未加固的梁和外粘预应力CFRP板加固梁进行了对比,从测试结果中可得到以下结论:

1)对比未加固的梁,顶撑预应力CFRP板加固梁表现出更好的强度,单点顶撑预应力CFRP板加固梁的极限承载力最大增加了48%,开裂荷载提高了67%。对比外粘预应力CFRP板法加固梁,极限承载力最大增加了17%,开裂荷载相同,且开裂的刚度和强度也有提高,故证明该加固方法是有效的。

2)在极限挠度方面,单点顶撑梁表现出更好的延性,在达到极限状态时,跨中挠度占未加固梁极限挠度的40%。

3)由于试验中顶撑杆出现了未受抑制的弯曲,恰好使CFRP板维持在一个稳定的水平,延长了钢筋屈服后碳板独自工作的阶段。

需要改进的措施:

1)波纹锚具的锚固性不足,未拉住碳板,导致出现劈裂破坏,推断若固定锚具的有效性提高,该加固技术的有效性也会明显提高。

2)分别调整连接波形板螺栓的预紧力大小、螺栓的预紧力梯度、波形板厚度和是否在CFRP板表面涂抹结构胶,并进行试验和有限元分析,找到最有效的锚固方法。

3)试验过程中发现顶撑杆的弯曲可以使CFRP板的工作阶段延长,故可以将顶撑锚具设计为具有最佳刚度和屈服强度的弹塑性装置,开发具有延性破坏模式的CFRP加固系统。