应力影响下预应力筋的腐蚀性能研究综述*

2023-06-13徐丹丹赵羽习弓扶元

徐丹丹 赵羽习 曾 滨 弓扶元

(1.浙江大学建筑工程学院,杭州 310058;2.中冶建筑研究总院有限公司,北京 100088)

当前预应力混凝土结构大规模地应用在国民经济的各个领域,其所采用的较高强度混凝土、高强筋材以及多道力筋保护体系,曾被认为具有良好的耐久性。但随着使用时间的不断延长,既有预应力结构存在的耐久性问题不断暴露在公众视野中。

在目前出现的预应力混凝土结构耐久性失效的事故中,预应力筋腐蚀引起的破坏占比最大[1]。在侵蚀环境(尤其氯盐环境)下,孔道灌浆缺陷[2]、端头封锚不严等引起预应力筋腐蚀的问题常常存在,这些问题的存在给预应力混凝土结构的耐久性埋下了巨大隐患。与此同时,预应力混凝土结构中预应力筋受高拉应力作用,高应力作用下的预应力筋腐蚀机理非常复杂,常常伴有应力腐蚀和腐蚀疲劳,从而引发毫无预兆的脆性破坏。

1967年英国汉普郡人行天桥[3]和1985年英国Ynys-y-Gwas桥梁[4]均在构件接缝处发生预应力筋腐蚀,腐蚀预应力筋的截面积减小、承载能力降低,在无外力冲击作用下桥梁突然垮塌。Schupack在1978年[5]和1982年[6]提出的两份调查报告分别反映了多起因后张力筋腐蚀导致整体结构破坏的工程实例及房屋结构物由于应力腐蚀或氢脆引起的严重脆性破坏案例。1995年广东海印大桥斜拉索由于存在水泥浆空缺段和未凝固段,导致钢丝发生腐蚀断裂[7]。2001年四川宜宾南门大桥由于高强钢丝腐蚀疲劳失效造成吊杆骤断,导致桥面板大面积坍塌[8]。针对2018年意大利波尔塞维拉大桥(也称莫兰迪大桥)的垮塌,Invernizzi等[9]基于提出的简化结构模型,证明高周疲劳和腐蚀的综合效应导致了钢绞线的失效,而低振幅疲劳和腐蚀的综合影响可能被低估了。

因此在当前的工程背景下,研究应力影响下的预应力结构中预应力筋的腐蚀性能是很有必要的。众多国内外学者也开展了相关研究工作,取得了一系列研究成果。

通过开展应力影响下预应力筋腐蚀性能的相关研究综述,对预应力筋的应力和腐蚀作一般概述和机理分析,从腐蚀现象和腐蚀效应两方面总结相关研究的成果。腐蚀现象的研究关注腐蚀起始和点蚀形成、点蚀演化和裂纹成核、裂纹扩展和材料断裂的整个发展过程,并探讨应力在其中发挥的作用。腐蚀效应的研究关注腐蚀预应力筋的力学性能退化,涉及固定应力和交变应力,并分析力学性能指标的退化情况。在此基础上,提出相应的结论和有待进一步研究的内容。

1 预应力筋的应力和腐蚀概述

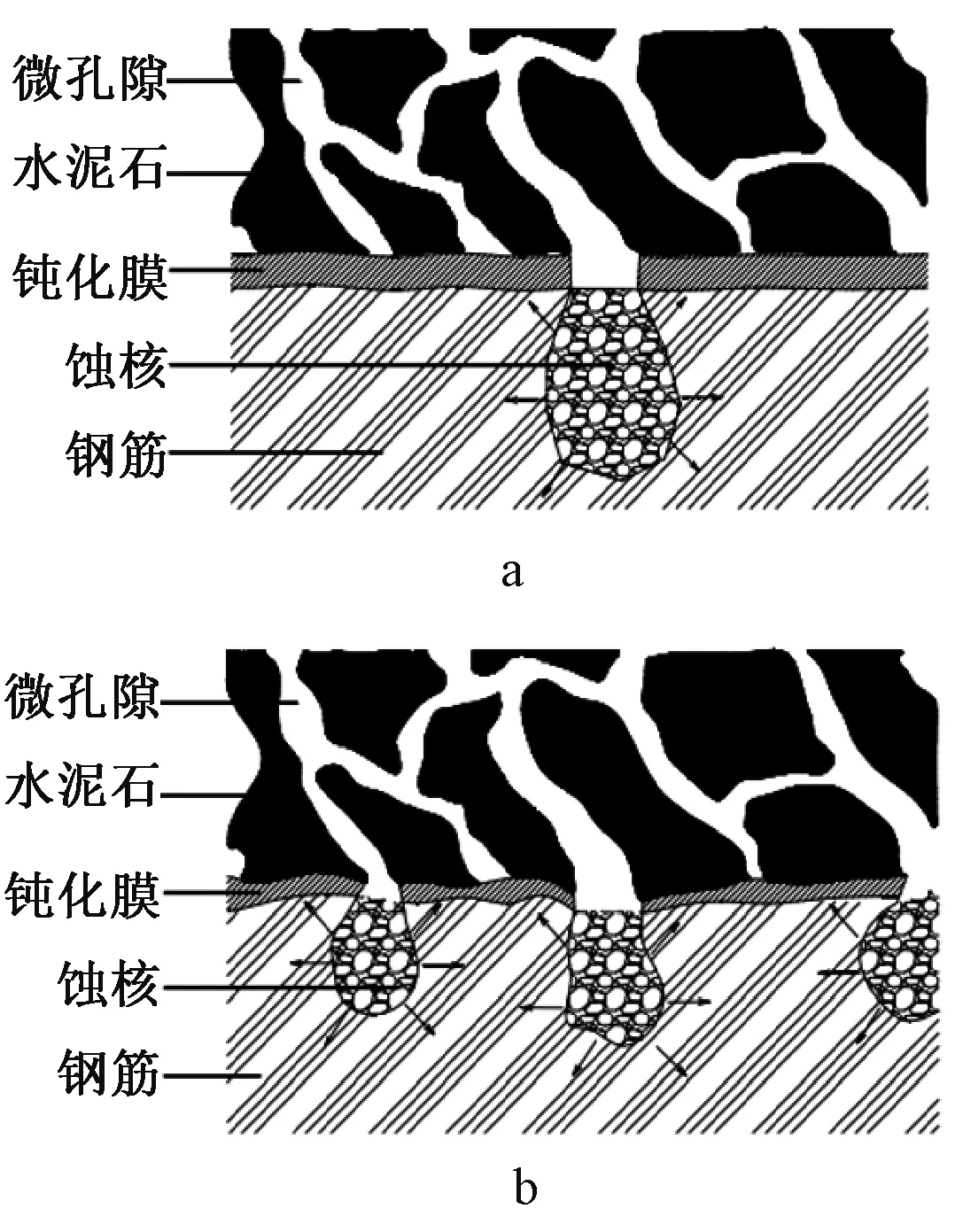

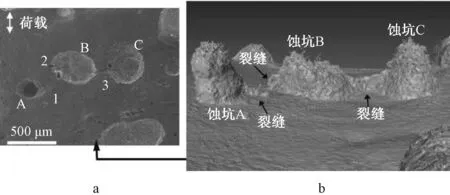

对于碳化和氯盐侵蚀两种常见的腐蚀过程,碳化引起的腐蚀总体上比较均匀,而氯盐侵蚀引起的腐蚀则以非均匀的点蚀为主要形态。与普通钢筋相比,预应力钢绞线的腐蚀更多地表现出明显的点蚀形态,因为氯离子引起钝化膜溶解的位置少,生成的蚀核少,因此受供水或供氧条件的限制也相对较小,腐蚀更加充分,总体上表现出更为显著的点蚀形态[10],见图1。钢绞线捻制工艺带来的特殊的几何形状[11]以及在后张结构中与管道的局部接触[12],使其可能出现缝隙腐蚀,缝隙和间隙不仅为锈蚀溶液的流动提供了通道,进一步加快钢绞线的锈蚀[13],还可作为锈蚀产物的填充空间[14]。

a—预应力钢绞线;b—普通钢筋。图1 氯离子侵蚀下混凝土中钢筋表面蚀核的形成[11]Fig.1 Formation of nucleation on the surface of reinforcement in concrete under chloride attack

在考虑应力影响下的预应力筋的腐蚀研究中,考虑应力与腐蚀耦合作用造成的影响,对于固定应力有应力腐蚀,但是应力腐蚀的发生条件较严格,对于不满足条件的情况,预应力筋失效原因可能是坑蚀引起的应力集中(不发生应力腐蚀,但不意味着应力对腐蚀没有贡献);对于交变应力有腐蚀疲劳,腐蚀疲劳没有应力腐蚀那种严苛的发生条件,应力集中仍会作为现象出现。考虑预应力筋无应力情况下腐蚀后施加应力(拉伸试验、疲劳试验),坑蚀引起的应力集中可能是预应力筋失效的直接原因,此时不存在应力与腐蚀的耦合作用(不考虑脱离原有腐蚀环境的筋材在后续施加应力时继续腐蚀的情况)。故对前者的关注更多,后者并非研究的重点,另外对于前者并非所有研究都关注应力腐蚀的发生与否。

1.1 应力集中

应力集中贯穿整个应力与腐蚀的过程,无论是否考虑应力历史,都是一种应力与腐蚀共同存在时的常见现象,且受到截面损失/蚀坑几何特征的影响。当前结构领域学者的研究在关于应力集中的试验中更多地考虑无应力历史的情况,即直接对腐蚀预应力筋进行拉伸试验或疲劳试验。Chen等[15-16]通过有限元分析建立了钢绞线的高精度网格模型,研究蚀坑对多丝钢绞线拉伸力学性能的影响。结果表明:腐蚀钢绞线的腐蚀区域出现明显的应力集中,降低了钢绞线的轴向承载力;钢绞线的应力集中系数、承载能力均随蚀坑方向角的增大先增大后减小;随蚀坑位置角的增大而减小,表明应力集中受到蚀坑几何特征的影响。

而有应力历史情况下,应力和应变水平均会影响蚀坑的几何特征和分布特征。Fang等[17]关注应力对高强钢丝表面蚀坑几何特征的影响,进行了高强钢丝的盐雾加速腐蚀试验,以椭圆拟合所得平面投影指标和单个腐蚀坑区域所包含点蚀深度的统计分布特征作为形貌指标。结果表明:施加的应力对蚀坑的生长方向有影响,与无应力条件下蚀坑主要沿钢丝表面周向发育相比,有应力时蚀坑主要沿深度方向生长;在无应力条件下,随着腐蚀时间的增加,逐渐出现桶状腐蚀坑;当钢丝试样受到拉应力时,蚀坑呈针状突出。Chen等[18]对高强钢丝进行通电加速腐蚀试验,使用3D显微镜观察腐蚀形貌特征,采用椭圆拟合蚀坑形状得到腐蚀数据(蚀坑深度、半径、中心距),通过拟合蚀坑特性的概率密度函数,发现:蚀坑深度分布频率随蚀坑深度的增加呈非线性减小,可以假设为指数分布,该分布与应变水平、腐蚀时间有较大相关性。

应力和应变水平影响蚀坑的几何特征和分布特征,而蚀坑的几何特征会影响应力集中,因此应力和应变水平自然也会影响应力集中(这一点在腐蚀疲劳的研究中也有涉及),进而影响预应力筋的力学性能退化,但关注此类情况下应力集中的文献仍较少,研究有待进一步开展。

1.2 应力腐蚀

处于高应力状态的预应力筋在含氯介质中可能会发生应力腐蚀,由于其受应力、腐蚀介质和材料性能的共同影响,故损伤机制非常复杂,当前对其机理的研究仍未有统一的结论,但总体上可以概括为氢致开裂型和阳极溶解型两大类。2001年美国混凝土学会(ACI)通过对预应力筋腐蚀的案例分析和文献综述,得到与点蚀相比,相对较少的预应力混凝土(PTC)结构的失效可以归因于应力腐蚀开裂(SCC)和氢脆的结论[19]。2003年,国际结构混凝土联合会(FIB)指出,在PTC结构中,由于蚀坑的缺口效应引起的纯脆性破坏极其少见,破坏主要归因于氢诱导SCC,其中氢是由腐蚀过程的阴极反应提供的[20]。

不仅如此,金属材料学的一些学者基于模拟孔隙液环境对钢丝和钢绞线开展了应力腐蚀试验研究,但关于应力腐蚀敏感性的结论并未达成一致。下面进行简要介绍。

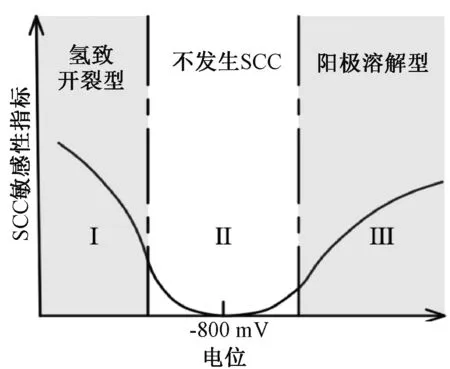

王正等[21]研究预应力高强度钢筋45MnSiV的应力腐蚀行为,应力敏感性指标采用断面收缩率、断裂时间。结果表明:pH值和氯离子浓度会影响应力腐蚀敏感性。阴、阳极各有敏感区,外加电位高于保护电位-700 mV时,应力腐蚀由阳极溶解机理控制;低于-900 mV时,由氢致开裂机理控制,见图2。这一点在王崧全[22]对矿用钢丝在碱性模拟液中和Schroeder等[23]对AIS11080钢筋的应力腐蚀行为研究中也有发现,且氢在裂纹扩展机制中起着重要的作用。

图2 外加电位对应力腐蚀敏感性的影响Fig.2 Effect of applied potential on sensitivity of SCC

文献[24-25]通过锚杆芯丝在腐蚀溶液(含NaCl、Na2S、CaSO4和CH3COOH)中进行弯曲试验,发现应力水平、环境pH和硫化物的存在对SCC的发生率有显著影响。除此以外,Lyu等[26]发现钢丝的耐腐蚀性能还会受到化学成分的影响。应力腐蚀是成分和微观组织等多种因素协同作用的结果。

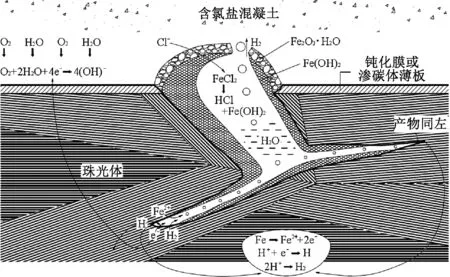

Cheery等[27]研究不同pH值下含0.1 mol/L NaCl的NaOH溶液中钢丝的应力腐蚀行为,结果表明:没有发生活性通道溶解造成的应力腐蚀开裂和氢脆;长期试件的失效本质上是由于闭塞腐蚀电池内加速腐蚀造成的截面损失进而导致过载失效,闭塞腐蚀电池模型见图3[28]。

图3 含氯盐混凝土内钢绞线的闭塞电池腐蚀模型Fig.3 Occlusion cell corrosion model for steel strands in concrete containing chloride

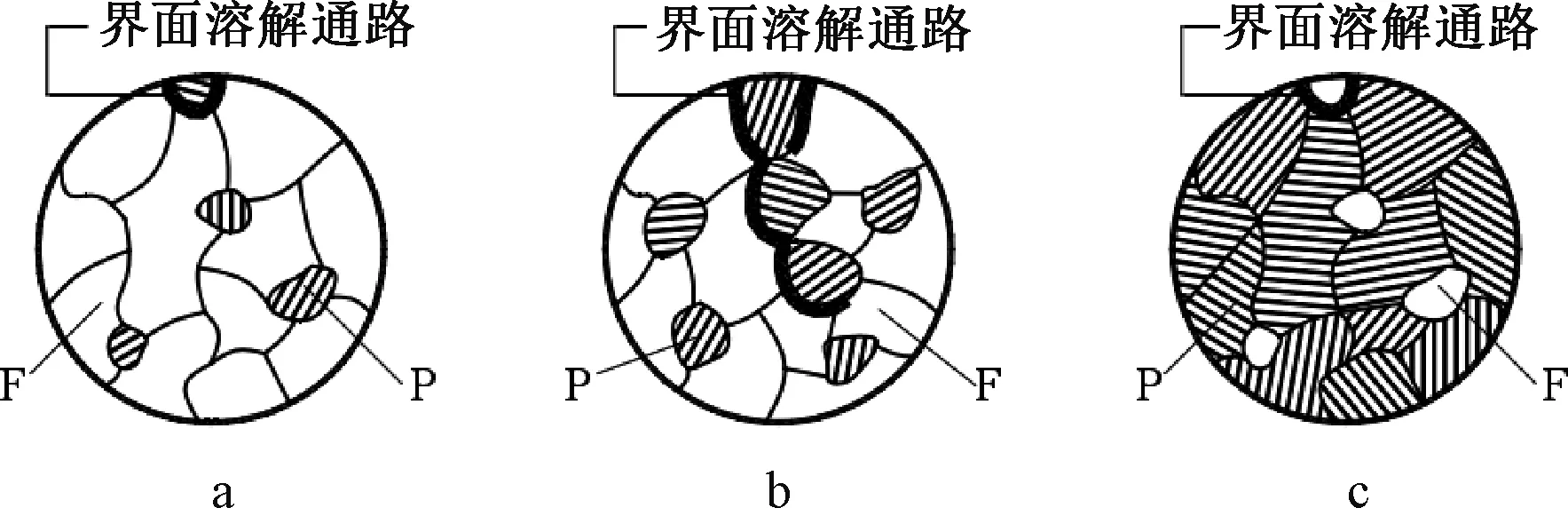

李富民[11]的理论分析认为:对于含碳量较高的共析钢的珠光体微结构(图4)而言,腐蚀不易沿便捷的横向通道向纵深发展,而大量氢陷阱内的氢不宜达到较高的富集度,因此这种组织结构发生阳极溶解型和氢致开裂型应力腐蚀的可能均很小。同时设计了不同应力水平的先张法小型试件,腐蚀电位的监测结果显示,所有试样的全程腐蚀电位都大于-700 mV,不足以产生足够的氢原子引起钢绞线的氢致开裂[28]。因此氯盐环境下混凝土中钢绞线既不易发生阳极溶解型应力腐蚀,也不易发生氢致开裂型应力腐蚀。

a—wc<0.12%;b—wc=0.12%;c—wc>0.12%。F为铁素体,P为珠光体。图4 碳钢组织结构与界面溶解通路[11]Fig.4 Carbon Steel Microstructure and Interfacial Dissolution Pathways

大量的研究工作揭示了应力腐蚀的发生、发展规律,氯离子浓度、温度、pH值以及溶液中的其他离子有关[21,24,29-30]。材料本身的性能(包括化学成分、表面状态、热处理工艺等)以及外界作用引起的应力水平和残余应力对应力腐蚀敏感性的影响也有大量的研究[26,31-33]。在引入断裂力学的研究方法后,将力学因素与断裂因素联系起来,计算出裂纹尖端的应力水平,探究特定的腐蚀体系中SCC裂纹的形成与发展过程[34-36]。正是这些繁杂的影响因素,加上对实际工程使用环境的简化与模拟,使得应力腐蚀敏感性的研究结论无法与实际工程环境相对应。

关于预应力筋在实际工程环境中究竟是否发生应力腐蚀,以及工程事故中腐蚀预应力钢筋的脆性断裂究竟是蚀坑引起的应力集中造成过载断裂还是应力腐蚀导致的脆性断裂,现有研究无法给予一致结论。此外,针对预应力筋在应力影响下的应力腐蚀敏感性问题,仍需大量试验研究进一步论证。同时考虑到模拟液环境与实际混凝土环境对预应力筋腐蚀的影响不同,在已有简化试验的结果的基础上,新的试验研究应考虑更贴近实际情况设计。

1.3 腐蚀疲劳

当前腐蚀疲劳的研究多以对预应力筋或预应力梁加速腐蚀后进行疲劳试验为主[37-40],关注腐蚀后预应力筋的疲劳性能。而考虑应力影响下的腐蚀更关注腐蚀与疲劳耦合作用引起的慢速性耦合损伤,与前者的研究成果不同,这方面相关研究开展得相对不足。

Cui等[41]建立了单蚀坑情况下的有限元模型并进行参数分析,发现:拉应力显著影响点蚀速率,导致更快的腐蚀疲劳失效。蚀坑深宽比的增加,通过坑底的应力集中现象的增强,引起更高的点蚀增长率和蚀坑周围的应力幅。可见应力与腐蚀两者的效应是耦合的。

Zheng等[39]建立了考虑蚀坑随机分布的腐蚀钢丝有限元模型,以模拟疲劳荷载和3.5%NaCl溶液下的损伤演化。结果表明:损伤在出现最大应力的蚀坑底部累积;在耦合作用下,损伤逐渐累积并渗透到钢丝中,损伤演化速率逐渐增加,钢丝的抗疲劳性能大大降低;当应力水平较低时,腐蚀介质起主要作用,因此腐蚀寿命远小于不考虑腐蚀介质影响的寿命。

喻宣瑞等[42]进行了交变荷载和氯盐环境作用下钢绞线的腐蚀疲劳性能试验研究,发现:应力幅增大,钢绞线的腐蚀程度提高,蚀坑深度增大,裂纹扩展速率将加快,开裂韧性值降低,钢绞线破坏模式由延性破坏转变为脆性破坏。

Jie等[43]对高强钢丝加速腐蚀后进行疲劳试验,设置不同应力范围及应力比。初步结果表明:腐蚀会降低极限强度、屈服强度和疲劳寿命;腐蚀疲劳寿命与应力比呈负相关,环境腐蚀的影响大于应力比。

腐蚀疲劳中应力的影响主要体现为应力幅、循环次数等参数的变化,疲劳荷载与腐蚀介质间耦合作用的影响也与应力水平有关,应当通过试验与有限元结合的方法进一步从定性到定量地探究应力对腐蚀疲劳影响及其引发的性能劣化。同时试验需要朝更符合实际的耦合情况设计,当前试验设计中腐蚀后耦合占多数。

2 应力影响下的腐蚀现象

2.1 腐蚀起始和点蚀形成

对于钢材在应力环境下的腐蚀,进行了大量研究和探索[44-46]。与不锈钢及合金材料[47]相比,碳钢或直接针对预应力筋的研究相对较少,这也表明预应力筋在应力环境下的腐蚀研究的必要性。

腐蚀起始以发生钝化-活化(P-to-A)转变为标志,Joseline等[48]的研究以含未处理的预应力钢绞线芯丝的砂浆试件为对象,在含不同浓度NaCl的模拟孔隙液中进行干湿循环加速腐蚀。结果表明:在胶凝材料体系中钢绞线芯丝的P-to-A转变是通过钝化膜破裂机制发生的。通过测定发生P-to-A转变时钢筋附近1 mm位置的氯化物含量,发现相较于无应力情况,钢绞线芯丝在有应力(0.76fpu,fpu为钢绞线芯丝的极限强度)时发生P-to-A转变钝化膜开裂所需干湿循环次数和临界氯离子浓度降低。拉应力的存在提高了钝化膜上缺陷密度,加速腐蚀起始。

腐蚀起始以后,应力的存在对点蚀敏感性有影响。Lennon等[49]研究了低合金涡轮盘钢在湿蒸汽中的点蚀,结果表明:施加的拉应力影响钢材表面钝化膜的成分和结构;施加的拉应力越高,氧化膜解体的可能性越大,点蚀敏感性越高。Diaz等[50]关于高强钢丝的试验进一步表明:在外加应力作用下,钝化膜发生破坏,缺陷密度与应力水平成正比,导致点蚀敏感性随外加应力的增大而提高。

文献[51-52]的研究发现,当拉伸应力高于钢的屈服强度时,由于滑移台阶的出现导致钝化膜的机械断裂,显著提高点蚀敏感性。林兵[53]通过试验得到了在含不同浓度NaCl的饱和Ca(OH)2溶液中处于弹或塑性状态的单根预应力钢丝的阳极极化曲线。采用逐级增加电解液中氯离子浓度的方法,确定不同应力状态下极化曲线上出现点蚀成核电位的不同临界氯离子浓度。结果表明,当外部施加应力大于弹性极限应力时,塑性变形通过影响钝化膜的形成提高点蚀敏感性,降低了预应力钢丝的临界氯离子浓度。不同的是,Lu等[54]在含0.5 mol/L NaHCO3和0.01 mol/L NaCl溶液中针对碳钢A516-70的研究表明:施加远低于屈服强度的拉应力也会降低其钝化性能。应力水平与点蚀敏感性(钝化性能)相关关系的定量研究可进一步展开,其临界值与溶液成分、钢材性质等因素有关。

在所涉及的试验研究之中,常见的点蚀敏感性指标之一是临界氯离子浓度,但该指标的使用是否适宜仍有待考量,因为现有的一些研究[45,50]表明氯化物浓度对钝化膜的形成和破坏有影响。在应力水平不同的前提下,难以判断是应力水平还是氯离子浓度在发挥作用[53]。此外,点蚀敏感性还受pH值、可用氧浓度、温度、振动等外界因素和钝化膜成分结构、表面条件、残余应力等材料自身因素的影响[50,55],因此在试验中如何控制变量和设计评价指标是准确衡量的关键。

钝化-活化过渡过程作为发生应力腐蚀的起始,是通过钝化膜破裂机制发生的。应力通过影响钝化膜的形成和破坏进而影响预应力筋的点蚀敏感性。但关于引发点蚀敏感性改变临界应力水平的讨论未达成一致,应力引起的弹、塑性变形对金属电化学腐蚀影响的相关研究仍有待进一步深入。

2.2 点蚀演化和裂纹成核

在不少关于金属、合金材料的应力腐蚀或腐蚀疲劳的研究中,点蚀是应力腐蚀的前兆,裂纹从金属表面的点蚀坑开始形核、发展。图5简要示意了点蚀向腐蚀疲劳裂纹转变的过程。以前受可视化和测量技术的限制,缺乏对裂纹从蚀坑发展过程的深入认识,损伤演化的定性和定量预测一直受到阻碍。随着先进的三维成像工具的出现,实现了对从蚀坑到裂纹萌生过渡的表征,也促进了有限元模型的应用。

Horner等[56]研究模拟了冷凝环境中发生应力腐蚀的汽轮机盘钢3NiCrMoV,对于50%~90%σ0.2的有应力试样,X射线计算机断层扫描(XCT)结果表明,蚀坑处优先成核形成裂纹,裂纹优先在近表面的坑侧附近发育。有限元分析表明局部塑性应变发生在坑口下方。

Turnbull同样对模拟冷凝环境中的汽轮机盘钢3NiCrMoV开展了应力腐蚀的试验研究,XCT和聚集离子束扫描电镜(FIB-SEM)的结果(图6)[57]表明:坑口附近优先萌生裂纹,传统的裂缝产生于坑底的观点[58]没有内在的依据。有限元分析表明裂纹萌生过程与应力无关,而与局部塑性变形有关,同时提出点蚀在应力腐蚀裂纹形成中提供动态应变进而影响应力腐蚀裂纹的形成的全新观点。裂纹起裂的位置主要取决于局部的应力应变和材料特性。

a—FIB-SEM图像;b—XCT图像。图6 蚀坑和裂缝Fig.6 Internal view of pits and cracks in a specimen

Das等[59]采用SEM和X射线能谱仪(EDS)对AISI301不锈钢油气分离膜片材料进行了失效分析,进一步证实了膜片的破坏是由动态塑性应变引起局部应力腐蚀开裂的。

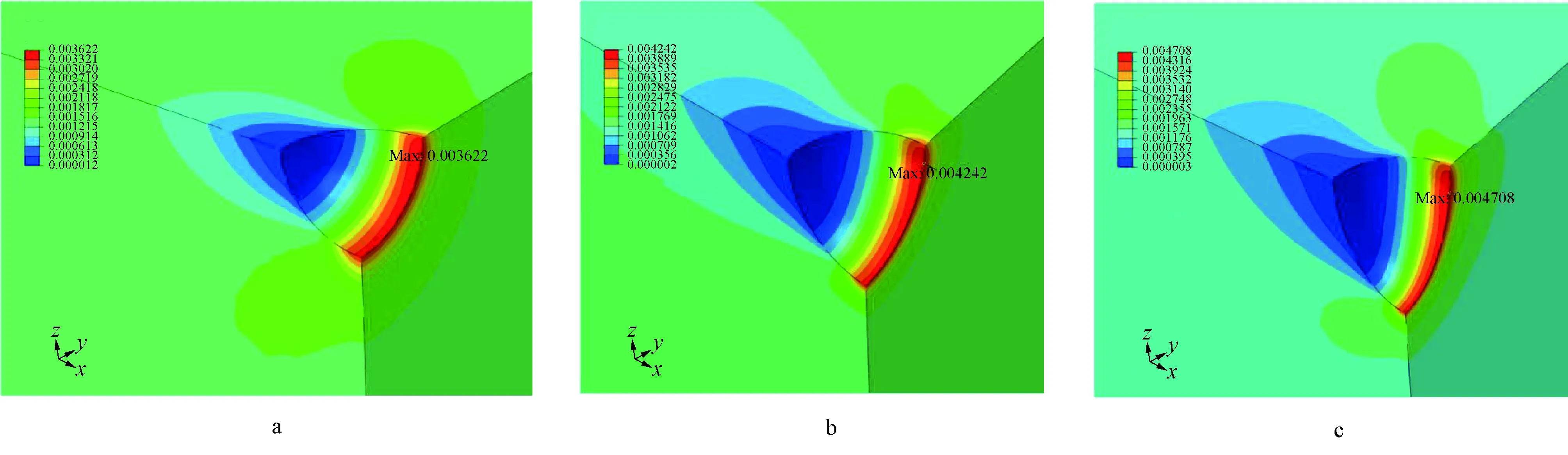

Hashim等[60]进行了316L级不锈钢在含氯溶液中的腐蚀疲劳试验,研究不同深径比的单个蚀坑,结果表明:疲劳裂纹萌生于浅坑底部;随着坑深的增加,裂纹萌生位置逐渐向坑壁和坑口偏移。并利用实测数据进行有限元建模,研究了蚀坑周围的局部应变场(图7),发现浅坑局部应变分布均匀,随着坑深的增加,局部应变开始向坑壁和坑口区域集中[60]。

a—深宽比=0.67;b—深宽比=0.92;c—深宽比=1.2。图7 蚀坑在最大加载处对应的应变(εxx)场Fig.7 Strain (εxx) map at the maximum applied load for the pit

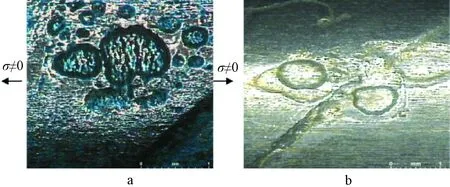

对于预应力筋的应力腐蚀发展过程的研究并不多,Vu等[61]采用SCC试验标准溶液(DIBt溶液[62])对钢丝进行了不同应力水平下的恒荷载拉伸试验。图8显示了有、无应力钢丝在腐蚀液中的腐蚀模式[61]。

a—有应力;b—无应力。图8 腐蚀钢丝表面SEM图像Fig.8 SEM observation of corroded wires

应力腐蚀开裂的典型特征表现为由点蚀演化而来,钢丝在蚀坑处形成微裂纹(总是垂直于轴向荷载)引起局部应力集中,最终发生氢致应力腐蚀开裂,在断面上有微空洞聚结形貌(MVC)。失效时间受应力水平的影响,应力水平是应力腐蚀发展的主要影响因素。

当前关于预应力筋应力腐蚀的早期损伤演化研究还不够深入,从蚀坑到裂纹的过渡还没有被很好地认识,裂纹发展的早期阶段缺乏透彻的见解,从蚀坑到裂纹成核的位置和产生裂纹成核的条件的相关研究结果还没有出现,而上述其他相关金属材料的研究给出了很好的方向,有助于进一步研究。

2.3 裂纹扩展和材料断裂

裂纹成核后,材料进入裂纹扩展阶段,腐蚀环境能加速裂纹扩展,直至材料失效断裂。裂纹扩展研究中材料腐蚀疲劳的相关研究相对更丰富,因其对腐蚀环境没有特殊要求而广泛存在,SCC要求特定的材料-环境组成敏感体系。下面介绍了相关研究,探讨应力对裂纹扩展和材料断裂的影响。

Toribio等[63-64]对冷拔钢丝疲劳裂纹扩展开展了细微观研究,结果表明:冷拔可以降低裂纹扩展速率,有利于预应力筋的损伤容限和结构完整性,而应力比的变化未改变疲劳裂纹扩展速率。

黄小光[65]针对 LY12CZ 铝合金进行了三点弯曲腐蚀疲劳裂纹扩展试验,发现循环载荷频率越低,裂纹扩展速率越高。应力比主要影响腐蚀疲劳近门槛值区的裂纹扩展,在其他区域没有显著影响。

Ma等[66]设计了5种荷载比、4种腐蚀环境,对HRB400钢筋的腐蚀疲劳裂纹扩展性能进行了试验研究,并建立理论速率模型。结果表明:环境侵蚀水平和荷载比的增加加剧了材料的疲劳损伤,加速了腐蚀疲劳裂纹扩展速率;降低钢筋的临界应力强度,导致钢筋的疲劳裂纹以较低的应力强度扩展。

Guo等[67]研究服役15年的API 5L X56管道在海水环境中的疲劳裂纹扩展行为。最大载荷和加载频率的增加,使得腐蚀疲劳裂纹扩展速率降低,疲劳寿命增加。而应力比越大,腐蚀疲劳寿命越长,这可归因于X56钢有足够的时间在较低应力比下经历滑移溶解钝化过程。随着应力比的增加,裂纹扩展速率逐渐提高,尤其在Paris公式的稳定阶段,裂纹扩展速率显著提高。断口形貌观察表明,所有试样的断裂模式均为穿晶解理断裂。随着最大载荷的减小,粗糙台阶的形态变为平坦台阶,二次裂纹和撕裂脊的数量减少。随着加载频率的增加,断裂表面出现更多的二次裂纹和解理台阶。

Toribio[35,68]用断裂力学方法研究冷拉程度对有疲劳预制裂纹的冷拉钢丝断裂模式的影响,结果表明:轻度拉拔钢丝的断面主要为脆性劈断,呈现脆性断裂特性;而重度拉拔钢丝的断面主要为微孔聚结(MVC)形貌,呈现延性断裂特性。后续研究[69-70]中进一步发现,断裂裂纹路径从沿横向平面的I型扩展演变为与裂纹偏折和纵向扩展相关的全局混合模式扩展,这是发生应力腐蚀的特征[35,71-72]。断口形貌显示了典型的表面撕裂形貌 (TTS)和微空洞聚结断裂特征,进一步确认了应力腐蚀的存在[63,73]。

应力作用下影响材料裂纹扩展速率和断口形貌的因素很多[65,68-69],后期仍需大量的试验进行参数分析。应力与腐蚀耦合作用下考虑应力水平影响的研究,关于高强钢丝/钢绞线等预应力筋材的较少,应针对其设置不同应力水平的试验研究,获得定性和定量的关系。关于固定应力下的应力腐蚀,裂纹扩展模式及断口形貌特征在当前研究中往往以辅助判断标准作为参考,若要成为直接的判断标准,尚需深入推进研究。

3 有应力历史腐蚀预应力筋力学性能的退化

预制混凝土(PC)结构构件中预应力筋的腐蚀会导致其力学性能退化,而对于腐蚀预应力筋力学性能退化的合适模型以及本构关系的演化规律,文献中未达成共识。下面就现有研究成果展开综述。

曾严红等[74]通过外加直流电加速腐蚀(腐蚀电流密度约为200 μA/cm2),研究嵌入混凝土中无应力钢绞线和钢丝的腐蚀后力学性能退化情况,提出腐蚀预应力筋本构关系的双直线模型。预应力钢绞线弹性模量随锈蚀率增加近似线性降低,而预应力钢丝弹性模量基本不变;两者的名义极限强度均随锈蚀率增加呈线性退化;预应力筋锈蚀率小于临界锈蚀率时,极限应变和屈服应变随锈蚀率增加近似呈线性退化。

(1a)

(1b)

(1c)

Lu等[75]基于14组嵌入混凝土中的预应力钢绞线通电加速腐蚀(腐蚀电流密度为100 μA/cm2)所得数据,研究力学性能的退化,发现腐蚀预应力筋的强度和延性随腐蚀速率的增加而急剧下降。同样以双直线模型为基础,建立了和文献[74]形式一致的本构模型。

(2a)

(2b)

(2c)

以上两项研究均在通电环境下进行,筋材腐蚀状况有别于真实环境,比如预应力钢绞线通电腐蚀与自然腐蚀在腐蚀形态上有较大差距[76-77]。而且曾严红等[74]试验中所取腐蚀电流密度大于一般文献中的假设(即大于100 μA/cm2时所形成的腐蚀产物与自然腐蚀情况下不同[78])。因此建立实验环境与真实结构环境之间的关系是进一步研究的重点。

此外,作为腐蚀预应力筋力学性能退化的早期简化研究,未考虑外加应力,即也无法考虑应力与腐蚀间的协同作用,这与实际工程应用场景也是不吻合的。以下学者关于预应力筋的腐蚀研究中考虑应力历史,包括在设计试验中外加应力、应变或采用既有预应力混凝土结构中回收的预应力筋进行试验。

Li等[79]研究了从既有预应力桥梁中取出的腐蚀钢丝,发现:腐蚀钢丝的屈服强度和极限强度受腐蚀的影响较小,而极限变形由于点蚀、应力腐蚀和氢脆而下降。

Vu等[61]对DIBt溶液中不同应力水平(弹性极限的0%、70%、80%、100%)张拉的腐蚀钢丝进行了拉伸试验,结果表明:腐蚀导致钢丝的极限应变明显损失,高应力水平的影响主要表现为屈服强度和弹性模量的降低。应力水平是应力腐蚀开裂发展的一个主要因素。

Xu等[80]设置不同应变水平(0×10-6、1×10-3、2×10-3、3×10-3)和腐蚀时间,通过对5%NaCl溶液中通电加速腐蚀高强钢丝的研究,发现:最小截面直径与腐蚀时间和应力水平有良好的相关性;随着腐蚀时间的增加,钢丝的弹性模量没有显著变化;屈服荷载和极限荷载随应变水平的增加而减小。应变水平通过影响最小截面直径,间接降低了屈服荷载和极限荷载。

Wang等[81]对19根直径15.2 mm的七线钢绞线进行不同应力水平下的盐雾、湿热交替加速腐蚀,当应力水平从钢绞线屈服强度的45%变化到75%时,钢绞线的最大腐蚀损失增加4.91%。高应力水平会促进钢绞线表面腐蚀微裂纹的扩展,这对钢绞线的极限强度有显著影响,而对弹性模量影响较小。

Zhang等[82]在外加应力约76.2%fy(fy为屈服强度)水平下对钢绞线裸筋进行了盐雾加速腐蚀,发现:腐蚀对钢绞线屈服强度和弹性模量的降低影响不大,但对钢绞线屈服后的延性有显著影响,极限应变下降,导致脆性破坏。同时提出了腐蚀损失小于27.5%的腐蚀钢绞线的双线性本构方程。

Jeon等[83]定义了腐蚀钢绞线钢丝的3种常见坑形,基于既有桥梁外部预应力钢绞线的拉伸试验数据,通过回归分析得到不同坑形下极限强度和极限应变和腐蚀率(截面损失)之间的关系。定义0.85倍极限强度为名义屈服强度,建立锈蚀预应力钢丝的双线性本构关系模型,基于平行弹簧假定[76],得到腐蚀钢绞线的本构关系。

(3a)

(3b)

式中:a、b、c、d、e、f为基于回归分析得到3种坑形的系数;dp为蚀坑深度;η为腐蚀率。

Jeon等[84]对取自后张预应力混凝土节段桥的100根七丝腐蚀钢绞线展开拉伸试验,对测试结果进行回归分析,结果表明:屈服强度和屈服应变与钢绞线或腐蚀最严重钢丝截面损失相关性小;95%单侧置信下限曲线反映出极限强度、极限应变的降低与腐蚀率(此处定义为腐蚀最严重钢丝截面损失)的定量关系,见式(4)。当腐蚀率分别为20%和40%时,极限强度降低了20%和38%。

(4a)

(4b)

Franceschini等[85]的试验数据来自既有PC桥梁中回收得到的钢绞线,分析极限强度和极限应变与腐蚀最严重钢丝截面损失的相关性,考虑不同坑形,Jeon等[84]提出了一种评估极限强度的指数关系,见式(5)~式(7)。在双直线本构模型[79-80,86-88]的基础上进一步探究,基于三直线模型,提出腐蚀钢绞线本构关系CPS模型。

(5)

(6)

(7)

Chen[18]设置不同应变水平(0×10-6、1×10-3、2×10-3、3×10-3),研究通电加速腐蚀后的钢丝,发现:屈服载荷和极限载荷随应变水平和腐蚀时间的增加而减小;应变水平和腐蚀时间对高强钢丝剩余弹性模量的影响不大。屈服荷载和极限载荷的退化模型采用正态分布,均值为以截面损失率为自变量拟合的多项式函数,标准差为以蚀坑深度(蚀坑深度的概率模型中有应变水平和腐蚀时间作为参数)为自变量拟合的指数函数。

Wu[86]设置3种应变水平0、2.56×10-3(相当于26.2%fpu)、5.12×10-3(相当于52.4%fpu)和4种腐蚀时间,对钢绞线进行中性盐雾加速腐蚀试验,结果表明:屈服荷载随着应变的增大先增大后减小;应变水平对极限应变的影响最为显著,但是在不同腐蚀时间下应变水平对极限应变(以及极限荷载)的影响没有显示出一致的规律。这可能是因为腐蚀钢绞线的力学性能不仅与构成其的每根钢丝的腐蚀率有关,还与钢丝上的腐蚀分布(主要指蚀坑分布)有关,但没有足够的证据表明应变会影响后者。

这些研究虽未达成一致,比如应力与腐蚀共同作用的存在对弹性模量的影响,但显示了一些共通的规律:应力与腐蚀的作用带来了延性损失,也在不同程度上降低了钢绞线(钢丝)的屈服强度和极限强度,并给出了腐蚀前后力学性能指标之比与腐蚀率之间的定量关系。

关于应力水平的影响,曾严红等[74]以及Barton等[87]的研究均表明应力水平对预应力筋腐蚀速率影响很小,因此在力学性能退化试验中不考虑外加应力,但这无法直接表明不影响腐蚀后力学性能。应力、应变水平对预应力筋腐蚀后性能的定量研究,当前缺乏关注,多数研究以定性描述为主,且未有统一结论。当前定量研究[18,86]中多以应力、应变水平作为影响腐蚀率或蚀坑深度的参数,将后者作为影响力学性能退化的直接参数,间接地考虑应变水平的影响,这种方式单向考虑了应力对腐蚀的影响,忽略了两者间的耦合作用关系。此外,不少研究均未达到实际PC结构中张拉的水平,相关的规律等仍需进一步研究推进。

关于腐蚀预应力筋的本构关系,当前常见研究均基于双线性模型,而参数多为腐蚀后弹性模量、极限强度、屈服强度、极限应变等,这些参数受腐蚀、应力、应变的影响会对本构关系的准确性造成影响。一些学者从基础模型本身出发,建立腐蚀预应力筋三线性模型[85];还有基于腐蚀后力学性能参数与腐蚀率之间的概率模型,建立了概率本构关系[88],都是在原有双线性模型上的良好改进和发展。体现了腐蚀预应力筋本构关系对非均匀腐蚀中蚀坑影响的深入考虑,下一步的方向仍是如何更贴近腐蚀的实际情况,诸如考虑如何引入应力的耦合影响。

相关研究的另一部分内容是腐蚀与疲劳的共同作用(前述研究中既有结构上拆下的腐蚀钢绞线在服役过程中也会受到疲劳作用)。比如张欢喜[89]以钢绞线中第1根钢丝断裂时刻的荷载作为其极限荷载,试验结果表明腐蚀疲劳降低了钢绞线的极限荷载和极限应变。而对于应力幅与极限荷载、极限应变的关系,由于试验样本数量过少,离散性较严重,并未得出直观的规律。此外,氯离子浓度也是腐蚀疲劳中力学性能退化的重要影响因素。关于应力幅与力学性能退化的关系,同应力、应变水平一样需要进一步开展研究得到相关规律。此处限于篇幅不再作进一步讨论。

4 总结与展望

通过综述应力影响下预应力筋的腐蚀性能研究,得到结论如下:

1) 工程事故中腐蚀预应力筋的脆性断裂,是点蚀效应引起的应力集中过载断裂还是应力腐蚀导致的脆性断裂,无法从现有研究中得到直接的结论,但现有模拟孔隙液中的应力腐蚀研究多数认为预应力筋在氯盐环境中会发生应力腐蚀开裂,仍有待进一步验证。

2) 钝化-活化过渡过程作为发生应力腐蚀的起始,是通过钝化膜破裂机制发生的。应力通过影响钝化膜的形成与破坏进而影响预应力筋的点蚀敏感性。

3) 预应力筋应力腐蚀开裂的典型特征表现为由点蚀演化而来,在蚀坑处形成微裂纹,引起局部应力集中,最终发生应力腐蚀开裂。裂纹扩展模式及断口形貌特征可作为判断应力腐蚀开裂发生的标志。

4) 腐蚀造成不同程度的延性损失和极限荷载降低。在此基础上分析拉伸试验数据,当前腐蚀预应力筋的本构关系多数基于双直线模型,并以腐蚀后的弹性模量、极限强度、极限应变为参数,考虑腐蚀与应力间的耦合作用对参数取值的准确性有影响,进一步影响本构关系的准确性。

当前研究存在的问题和展望:

1)由于氯化物浓度对钝化膜的形成和破坏有影响,其作为点蚀敏感性指标是否适宜存疑;点蚀敏感性尚未有统一指标。

2)应力腐蚀试验溶液采用不同成分的混凝土模拟液,其优点在于可以针对工程实际调整到合适的配比,但是给不同文献间的比较带来了麻烦。本质上在于预制混凝土结构中预应力筋的腐蚀机理研究不够深入、完善。

3)金属、合金材料的应力腐蚀或腐蚀疲劳的损伤演化研究,为预应力筋提供了很好的研究方向,有助于进一步以预应力筋为对象展开应力与腐蚀耦合作用下早期损伤演化过程的研究。

4)介于多数研究在通电加速腐蚀环境下进行,有别于真实环境,筋材的腐蚀状况也不相同,同时高拉应力加剧了复杂性,因此建立试验环境与真实结构环境之间的关系是进一步研究的重点。

5)应力水平的设置需考虑实际工程背景的支撑;应力、应变水平,应力幅对应力与腐蚀耦合作用下预应力筋的腐蚀现象和腐蚀效应需作进一步定量研究。