双转子垂直轴潮流能水轮机水动力干扰特性研究

2023-06-12谢丁峰

谢丁峰 ,姜 劲 ,宋 凯

1.盐城工学院 机械工程学院,江苏 盐城 224051;2.金陵科技学院 机电工程学院,江苏 南京 211169

潮流能是重要的可再生能源[1-3],主要通过潮流能水轮机来转换能量。垂直轴潮流能水轮机具有结构简单、噪音小等特点[4-5],且工作状态下不用考虑来流方向。目前工程上的垂直轴潮流能示范机型多采用多转子轮机布置方式,潮流能水轮机的多转子分布不仅可以提高单位潮流域的发电量,还可增强整个系统的鲁棒性,日益受到学术界的关注。王凯等[6]研究了不同密实度下双转子垂直轴潮流能水轮机的相位干扰,结果表明不同密实度潮流能双机组水轮机的最优相位角为中间相位角;同年他又研究了相位角对双机组垂直轴轮机水动力性能的影响,结果显示双机组水轮机启动时相位角为0°时总效率最低[7];Goude 等[8]设计了“一”字型和“之”字型的水轮机多转子布置方式,通过对比发现“之”字型布置方式整体效率更高;谢永和等[9]通过试验发现,缩短垂直轴潮流能水轮机两个转子间距可以有效提升水轮机组的能效指数;于书帆等[10]研究了前后排不同间距和角度的水轮机,发现后排水轮机最佳速比会随着双转子水轮机旋转中心连线与垂直于水流方向的夹角增大而减小,同时前排水轮机尾流也会影响后排水轮机的最佳尖速比。

由上可知,目前对多个水轮机的研究还主要集中在轮机的不同排布方式和参数上,对于多转子机组水轮机运行过程中水动力干扰造成的叶片表面流场和尾涡演化规律的研究较少。本文采用计算流体力学方法(computational fluid dynamics,CFD)研究多转子水轮机间水动力干扰特性,通过转子的不同间距和旋向得到不同工况下的水轮机能量利用率;观察不同间距和旋向下水轮机叶片运行一周过程中叶片附近的速度场和尾涡场的变化规律,揭示多机组水轮机之间的干扰特性。

1 垂直轴水轮机运动学

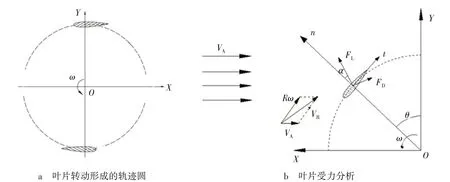

以固定偏角的两叶片垂直轴水轮机为例,水轮机在定常流VA作用下,转子以角速度ω逆时针旋转,水轮机叶片形成半径为R的轨迹圆,叶片转动及受力情况如图1所示。

图1 叶片转动与受力示意图Fig. 1 Schematic diagram of blade movement and force

图1中叶片合速度VR与其剖面翼型弦线形成的夹角为攻角α,叶片位置角为θ,水轮机旋转的力矩Q由叶片所受升力和阻力共同提供。定义水轮机的能量利用率系数Cp、叶片法向力系数Cfn、叶片切向力系数Cft分别为:

式中:Q为水轮机的旋转力矩,N·m;ω为转子角速度,rad/s;ρ为水的密度,kg/m3;VA为定常流的速度,m/s,S为水轮机扫掠面积,m2;fn、ft分别为水轮机叶片转动过程中所受的法向力和切向力,N;C、b分别为叶片弦长与展长,m。

为了比较双转子水轮机对单转子的增能效果,定义双转子水轮机能量增长率η如下:

2 CFD模拟验证

为了验证CFD 方法能否正确模拟垂直轴潮流能水轮机的工作状况,将CFD 模拟结果和Strickland 垂直轴潮流能水轮机实验[11]结果进行对比,判断CFD方法的可行性和准确性。

Strickland 实验所采用的垂直轴潮流能水轮机叶片翼型为NACA0012,轮机直径为1.22 m,叶片数为2,叶片弦长为0.091 4 cm,流速为0.091 m/s。为简化计算,模拟时将该水轮机模型简化为二维流动问题,并假定湍流模型为k-ωSST 湍流模型[12]。通过STAR-CCM+软件对该水轮机和流体域进行设置和网格划分后,得到计算域网格约25 万个,叶片表面网格Y+为9.5;再经CFD 模拟,并以叶片旋转1°的时间为时间步长,得到水轮机叶片在一个旋转周期内的法向力系数Cfn和切向力系数Cft的仿真结果,并将其与Strickland 实验结果进行比较,如图2所示。

图2 CFD模拟与实验结果的比较Fig. 2 Comparison of CFD simulation and experimental results

由图2 可知,CFD 模拟结果与Strickland 实验方法高度吻合,说明采用计算流体力学方法对水轮机性能的研究还是比较可靠和准确的。

3 仿真实验及结果分析

以升力性能更好的叶片翼型为NACA0018的双转子垂直轴水轮机为例,采用计算流体力学方法对其进行仿真实验。NACA0018 型水轮机参数如表1 所示,建模及网格划分方法同上节的数值模拟,得到整个计算域网格、旋转域网格和叶片边界层网格如图3 所示。其中边界层总厚度为8 mm、网格增长率为1.2,计算域网格数量约75 万个,整个二维计算域的几何尺寸为18 m×12 m,如图4所示。

表1 NACA0018型水轮机参数Table 1 Parameters of NACA0018 hydraulic turbine

图3 计算域网格划分和局部网格Fig. 3 Computational domain grid division and local grid

图4 双转子布置简图Fig. 4 Schematic diagram of double rotor arrangement

图4中,双转子轴心连线o1o2的长度为水轮机间距d,水轮机直径为D,o1o2距离速度入口6 m、距离压力出口12 m;定义水轮机角速度ω1、ω2都逆时针旋转时为同向,ω1顺时针旋转、ω2逆时针旋转为外旋,ω1逆时针旋转、ω2顺时针旋转为内旋。当水轮机间距d={1.5D,2.0D,3.0D},在同向、内旋、外旋3 种旋转方式下,得到其平均能量利用率与相同工况下单转子能量利用率随着速比变化的情况,如图5所示;选取速比λ为2.0、3.0、4.0 分别代表低、中、高速比情形,计算上述工况下双转子增能效果增长率η的变化情况,如图6所示。

图5 不同间距下水轮机能量利用率曲线图Fig. 5 Curve of energy utilization rate of hydraulic turbines with different spacing

图6 不同间距下水轮机增能效果增长率柱状图Fig. 6 Histogram of the growth rate of the energy enhancement effect of hydraulic turbines with different spacing

由图5可知,由于双转子干扰效应存在,中高速比下无论哪种旋向和间距的组合,双转子平均能量利用率均比单转子高。由图6 可知,水轮机平均能量利用率增能效果随着间距的增大(干扰效应减弱)而减少,如中速比下同向旋转、间距1.5D时增能百分比为21%,当间距增大到3.0D时减弱至13%;同间距下,双转子的增能效果随着速比的增大而上升,在高速比下达到最高,如间距1.5D下高速比增能效果达到36%;旋向对双转子水轮机的增能效果随着间距的增加而降低,如中速比下、1.5D时不同旋向的双转子增能效果最大差距为7%,间距3.0D时不同旋向的双转子增能效果最大差距只有1%。

4 速度场分析

观察速比λ=2.5时单转子水轮机和双转子水轮机在间距为1.5D和3.0D下运行一周时的叶片速度云图,选取几个典型位置角下的叶片局部图,如图7 所示。图7 中“1.5D上”表示间距1.5D时的上转子水轮机,“下”表示下转子水轮机,其余标注含义类似。

在双转子水轮机运行过程中,和单转子相同叶尖处也会产生高速分离流区域,但是由于干扰效应的存在双转子叶片表面产生的高速区域大于单转子叶片区域,且该更大的高速区域主要发生在两转子中间的迎流段区域,即θ=120°~180°段;在θ=330°时,双转子叶片表面所产生的高速区域已明显减少,有和单转子重合的趋势。

由图7可知,在双转子水轮机中,上转子因干扰效应比下转子所受影响更大,如θ=180°时1.5D间距下,双转子水轮机的上转子由于干扰效应在叶片表面产生局部高速区域,而下转子叶片因远离干扰区域所受影响较小,使得高速水流区域逐渐脱离叶片表面;随着水轮机间距的增大,双转子水轮机的干扰效应逐渐减弱,双转子叶片表面的高速分离区域逐渐降低,最后接近于单转子,如3.0D间距下的下转子叶片表面流速分布和单转子叶片表面接近重合。

在速度场作用下,双转子叶片因水流速度和自身旋转产生的切向速度的合速度要大于单转子叶片的合速度,使得双转子叶片所受力矩大于单转子叶片,从而为转子产生更大的旋转动力,达到更好的获能效果。

5 尾涡场分析

为了说明水轮机运行过程中的泄涡情况和涡量传输情况,图8 给出了同一时间单转子和部分双转子水轮机的整个涡量云图。从图8可以看出,双转子水轮机的尾涡由于干扰效应出现双涡配对现象,且上下涡随着尾涡的发展不对称性逐渐增强,从而呈现出比单转子更为复杂的状况。具体地说,双转子尾涡由于干扰效应,使得图8b中的同向双转子涡有先向外部扩散,后偏斜融合的过程(下转子会在6D左右的间距时向上转子偏斜并逐渐融合),图8c 中反向双转子涡向中间偏斜融合;随着间距增大,两转子之间的干扰和尾涡偏斜融合现象逐渐减弱(图8d)。

图8 水轮机涡量云图Fig. 8 Vorticity nephogram of hydraulic turbine

6 结论

通过双转子垂直轴潮流能水轮机能量利用率影响要素分析,以及与单转子的比较,得出以下结论:

(1)相较于单转子,双转子水轮机由于干扰特性更加复杂,容易产生双涡配对现象,且在流场后方6D左右的位置尾涡会产生偏斜融合;随着转子间距增大,尾涡偏斜现象逐渐减弱和滞后。

(2)双转子水轮机机组比单个水轮机更能有效提升获能效率,特别是在中高速比下获能效率提升更大,最高达36%;随着转子间距增大,获能效率提升效果反而降低。

(3)双转子机组水轮机在运行过程中,当叶片运行到两转子中间的迎流段扰流区时,叶片表面会产生更大的高速区域,从而产生更大的合速度。