发动机冷却系统数值模拟分析及优化研究

2023-06-12谭礼斌袁越锦

谭礼斌,袁越锦

(陕西科技大学机电工程学院,陕西,西安 710021)

冷却系统作为发动机核心系统之一,主要功能是实现发动机在适宜温度区间内工作,避免冷却不足造成发动机过热现象[1]。冷却系统的研究方法主要包括试验研究、一维三维联合仿真方法、流固耦合方法等[2-3],试验分析方法主要以“对症下药”的方式解决冷却系统发生的问题,缺少对改进方案的定性评估[4]。一维三维联合仿真方法及流固耦合方法等属于基于“虚拟开发”平台化的数值预测方法,可通过计算机仿真软件实现冷却系统性能的评估及针对性优化设计,较大缩短研发周期和减少实验的反复,所以在发动机冷却系统开发领域得到广泛的应用[5-7],朱福堂等[8]采用一维仿真软件AMEsim搭建了PHEV发动机冷却系统仿真模型,通过系统优化实现了系统阻力降低和水泵功耗下降;林凤场[9]采用一维三维联合仿真对客车发动机冷却系统进行了分析,与冷却系统实测数据对比分析,验证了仿真分析方法的可靠性;雷良新等[10]针对发动机高温长时间爬坡工况下出现“开锅”现象进行了分析,通过调整散热器结构及节温器参数解决了温度过高的问题。可见,基于计算机仿真的虚拟开发方法可快速对发动机冷却系统进行评估及针对性地优化,快速应对产品问题和加速新产品研发[11-12]。

随着摩托车轻量化、小型化的发展,增大了最大爆发压力及升功率,使热负荷问题更突出,所以为了保证发动机工作性能及稳定性,研究其冷却系统散热性能及流动均匀性很重要。因此,本文以某四缸发动机为研究对象,采用CFD方法对其冷却系统散热性能及冷却液流速均匀性进行评估及优化,旨在提升该四缸发动机冷却系统的散热性能,并为发动机冷却系统结构总体设计提供数据支撑及理论指导。

1 发动机冷却系统的物理模型搭建

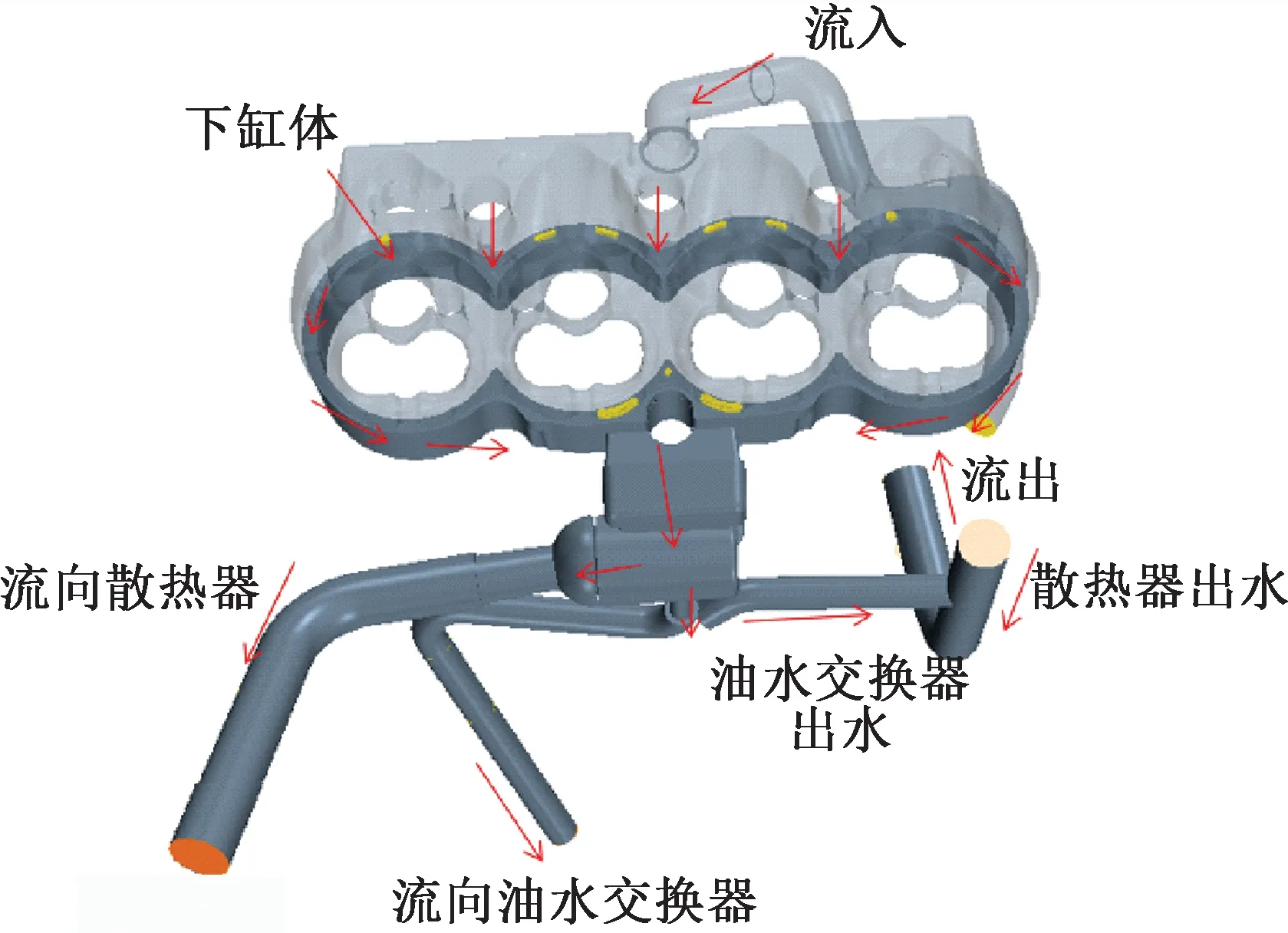

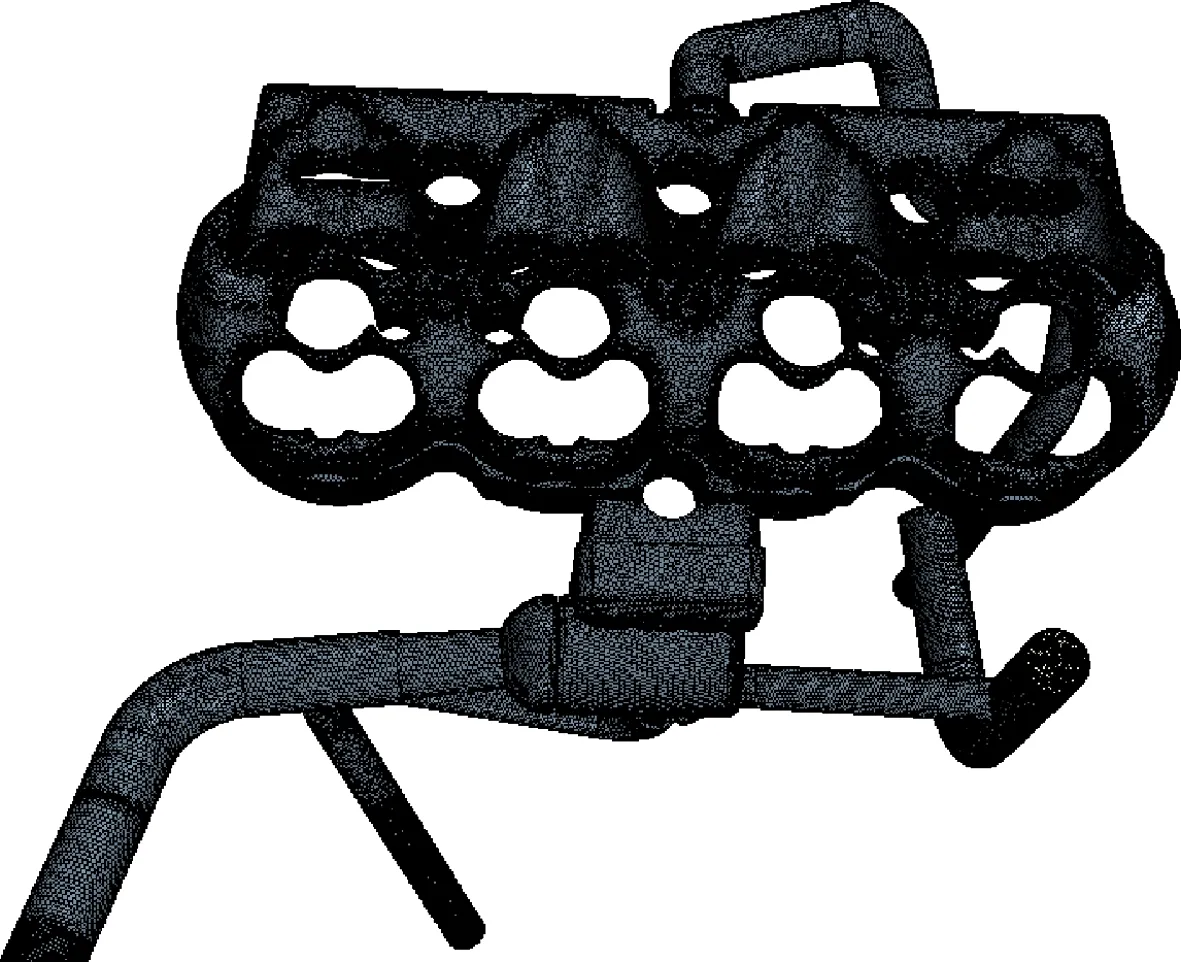

四缸发动机冷却系统布局及冷却液流动路径如图1。冷却液从缸头水套流入,部分冷却液通过缸孔流向缸体水套,用于冷却缸体;部分冷却液则流向缸头水套,用于冷却缸头排气侧及排气鼻梁区等高温区域;最终两者在缸体水套出口汇合后分为两个流动路径:一个为流向散热器的流动路径,一个为流向油水交换器的流动路径,最后汇集流进水泵入口。为保证缸体水套和缸头水套冷却均匀性,流入缸体水套和流入缸头水套的冷却液流量占比控制为50%:50%。该四缸发动机冷却系统网格模型如图2,网格数量为600 万个。

图1 发动机冷却系统布局及其流动路径

图2 发动机冷却系统网格模型

2 数学模型及边界条件

2.1 数学模型

采用STAR-CCM+中的k-ε湍流模型进行该四缸机冷却系统冷却液流动的数值模拟,模拟中假设冷却液为不可压缩的稳态流动状态,且不考虑温度,因此,该四缸冷却系统数值模拟时涉及的数学模型方程为连续性方程、动量方程和k-ε湍流模型方程[13]。

2.2 边界条件

冷却液为乙二醇和水各50%的混合溶液,温度为95 ℃,密度为1 026.89 kg/m3,动力粘度为7.6 ×10-4Pa·s。四缸机冷却系统阻力计算时,散热器及油水交换器处理为多孔介质。散热器惯性阻力系数Pi和黏性阻力系数Pv分别为56 776 kg/m4、71 995 kg/(m3·s);油水交换器的惯性阻力系数Pi和黏性阻力系数Pv分别为102 481 kg/m4、59 053 kg/(m3·s)。水套流阻特性计算时,水套入口流量设置为100、80、60、40、20 L/min 5个工况点;水套出口设置为压力出口边界,出口压力为0。壁面采用STAR-CCM+软件中Two-layer All y+ Wall Treatment函数处理,采用无滑移壁面条件。

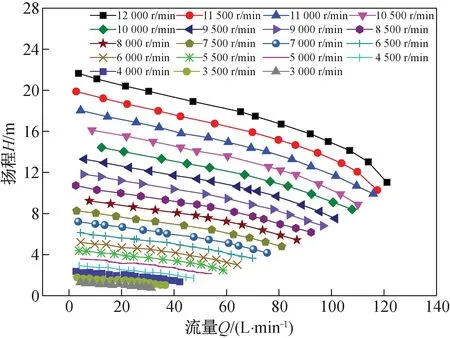

该四缸发动机冷却水泵性能实验测试按照国家标准QCT 288.1—2001《汽车发动机冷却水泵试验方法》进行,获取该水泵性能[14],并为冷却水泵CFD模型提供边界条件及实验验证数据。图3为该发动机冷却水泵实验测试装置,图4为温度95 ℃时冷却水泵在不同发动机转速下的流量-扬程曲线;测量发动机转速3 000~12 000 r/min的水泵性能;发动机与水泵间的传动比为1.758。

图4 冷却水泵流量-扬程曲线

3 计算结果及分析

3.1 冷却系统一维仿真及系统流量的确定

图5为采用一维分析软件GT Suite的Cooling模块搭建的四缸发动机一维冷却系统分析模型,该模型包括水泵、水套、节温器、散热器、油水交换器及其连接管路,模型中节温器流阻、散热器流阻、油水交换器流阻参数皆为实测值,水套流阻为不同流量的仿真值,水泵性能为水泵初定方案的性能实测值。当发动机转速设置为10 000 r/min(发动机最大功率点)时,计算出现冷却系统结构方案下系统流量约为75 L/min。

图5 四缸发动机冷却系统一维分析模型

3.2 冷却系统三维仿真模型验证

冷却系统3D分析中水套进水流量为75 L/min,水套出水压力为0,冷却系统3D仿真与实测对比结果(图6)显示:油水交换器流量为20 L/min,流量分配占比为26%,流阻仿真值为18.5 kPa,实测值为19.2 kPa,误差为3.6%。散热器流量为55 L/min,流量分配占比为74%,流阻仿真值为17.5 kPa,实测值为16.5 kPa,误差为6.1%。以上实测值与仿真值误差都小于10%,表明构建的冷却系统三维仿真模型是可靠的。

图6 冷却系统3D仿真结果与实测结果对比

3.3 冷却水套冷却液流速分布

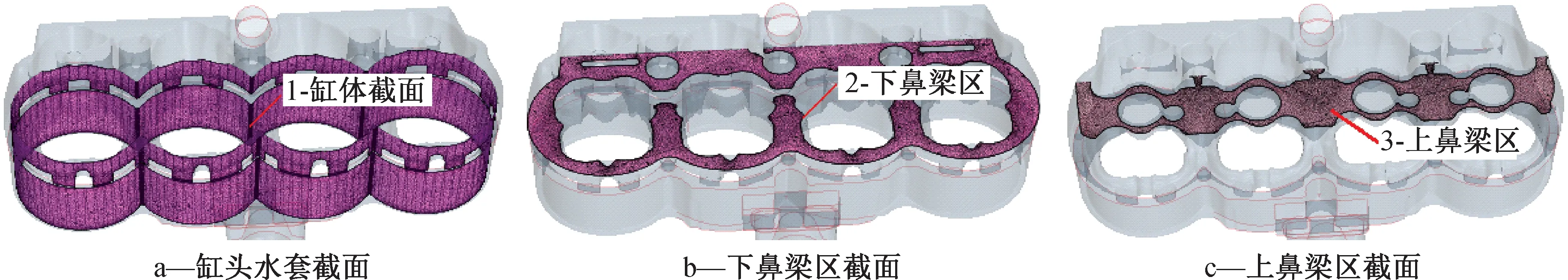

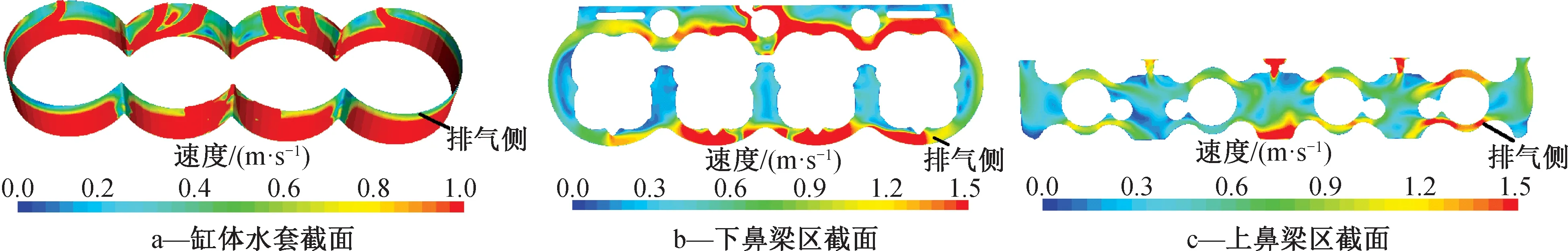

冷却水套截面示意图(图7)和冷却水套各截面冷却液流速分布云图(图8)显示:缸体水套排气侧上部分冷却液流速较低,且部分区域冷却液流速低于0.5 m/s。缸头水套下鼻梁区冷却液流速分布较好,且流速基本为1.5 m/s,而缸头水套上鼻梁区冷却液流速分布存在不均匀现象且流速较低,低于高温区域冷却液流速1.5 m/s的冷却设计要求[15]。

图7 冷却水套内部截面

图8 水套内各截面冷却液流速分布云图

3.4 冷却系统流量的提升方案

在原冷却系统工作流量点(75 L/min)下缸头水套上鼻梁区域冷却液流速为1~1.5 m/s,取1.25 m/s中间流速作为上鼻梁区流速平均值,流速从1.25 m/s增加至1.5 m/s(增加20%),流量至少也需增加20%(达到90 L/min)。可以通过降低系统阻力、提升泵性能的方式提升冷却系统工作流量。首先,为优化水泵性能,采用CFD方法对水泵初始方案进行性能评估,并与实测值进行对比,验证水泵性能CFD仿真模型的可靠性。在此基础上开展水泵性能优化研究,以提升水泵性能。图9为该发动机冷却水泵网格模型。网格模型采用多面体网格和边界层网格技术划分获得。网格尺寸为1 mm,边界层层数为5层,边界层厚度为0.4 mm。网格划分完成后的网格数量为150 万。叶轮的旋转通过旋转参考坐标系法(Moving Reference Frame, MRF)实现。发动机转速10 000 r/min时水泵叶轮转速为5 688 r/min (传动比1.758)。流体域入口及出口边界采用场函数(Field Function)进行设置,实现不同工况下水泵性能计算,具体的边界条件设置如表1。

图9 冷却水泵网格模型图

表1 冷却水泵边界条件设置

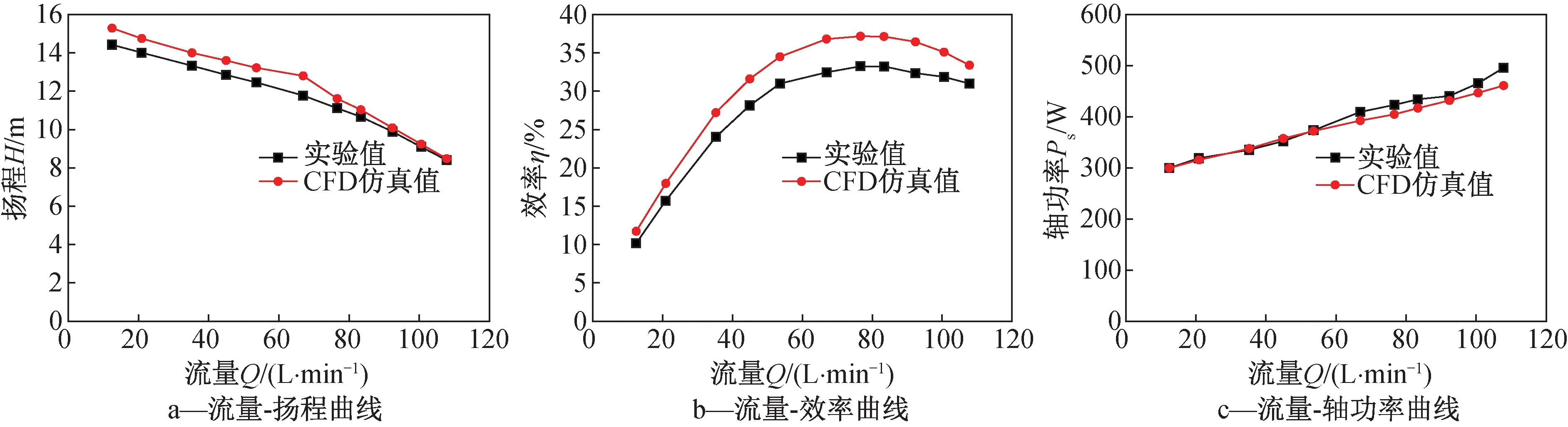

冷却水泵性能参数CFD仿真值与实验值对比曲线(图10)显示:扬程、效率及轴功率参数的CFD仿真值与实测值变化趋势基本一致,两者间最大误差分别为5.2%、9.3%、8.5%。CFD仿真的效率值都高于实测效率值,原因是CFD仿真中仅考虑的是水力效率,未考虑机械损耗,从而导致计算效率比实际情况大。

图10 冷却水泵性能参数CFD仿真值与实验值对比曲线

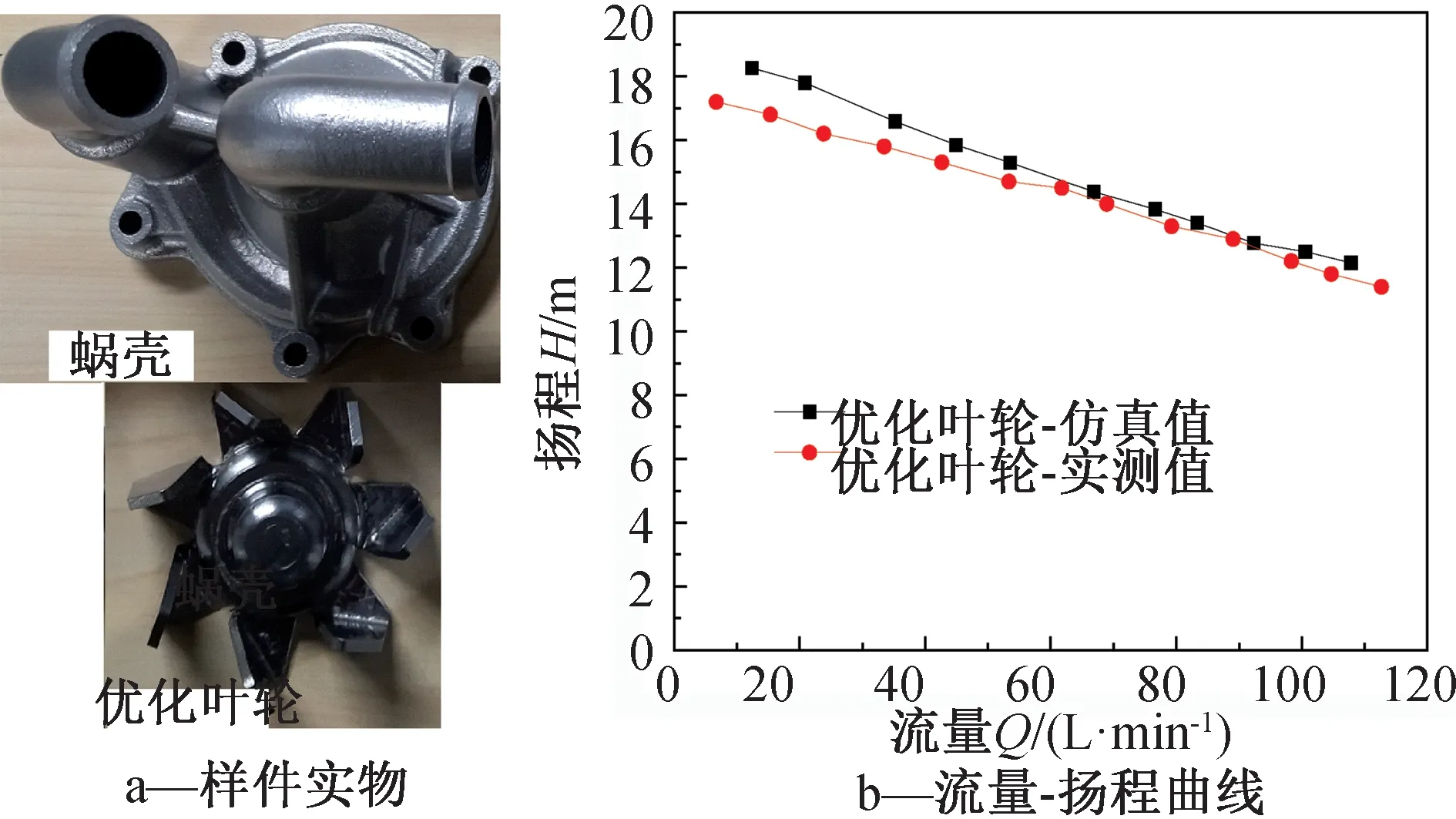

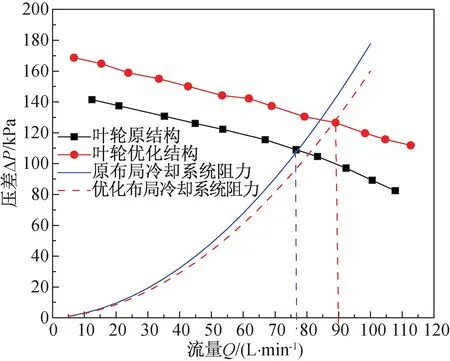

优化水泵性能时,依据空间布置约束,叶轮高度可增加4.5 mm(从18 mm增至22.5 mm),叶片宽度可增加3 mm(从6.5 mm增至9.5 mm)。采用相同的网格策略进行了CFD性能预测,并做样件进行了实验验证。制作的样件实物图及实测的的优化叶轮状态流量-扬程曲线对比图(图11)显示:扬程仿真值与实测值变化趋势一致,两者间的最大误差约为6%。叶轮原结构与优化结构的流量-扬程曲线对比结果(图12)显示:叶轮优化后,水泵扬程得到了明显提升,扬程最大提升了37%。

图11 优化叶轮性能实验验证

图12 叶轮原结构与优化结构的流量-扬程曲线对比

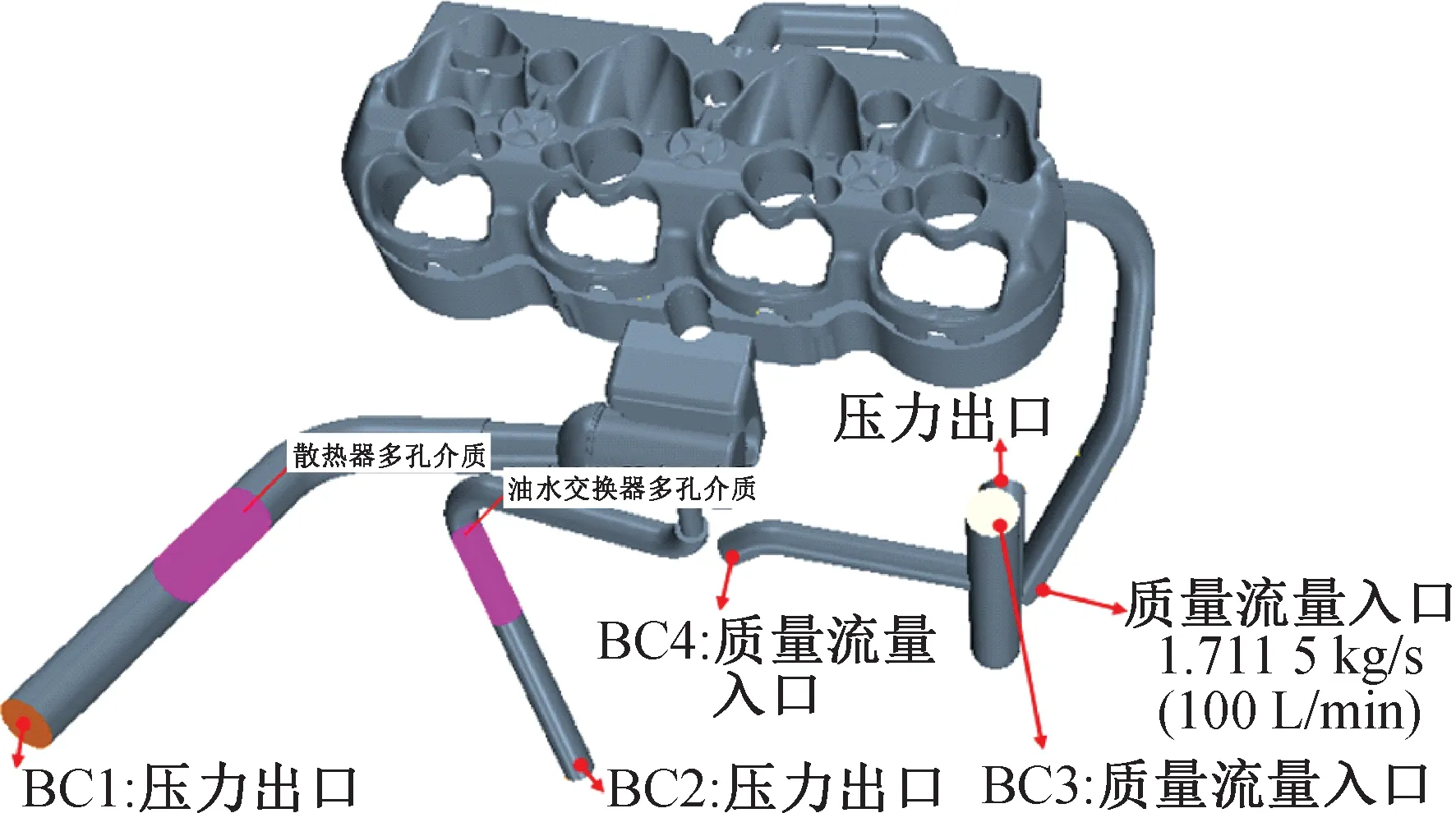

图13为发动机冷却系统阻力计算模型。该发动机冷却系统初始布局的连接管路尺寸参数为:水泵出水管路内径19 mm,散热器进水管、出水管内径22 mm,油水交换器进水管、出水管内径11 mm。为降低系统阻力,各管路直径增大2 mm。计算时散热器、油水交换器与水泵间的流动通过边界交互实现,即图13中边界1(BC1)和边界2(BC2)的压力出口边界值来源于边界3(BC3)和边界4(BC4)的压力监测值;边界BC3和边界BC4的质量流量边界值来源于边界BC1和边界BC2的质量流量监测值。

图13 发动机冷却系统阻力计算模型

通过计算100、80、60、40、20 L/min 5个流量工况点的进出口压差,即可获得冷却系统的阻力特性曲线。

冷却水泵工作流量点特性曲线(发动机转速10 000 r/min)(图14)显示:管路直径增大2 mm后,系统阻力降低明显,阻力最大可降低10%。系统阻力降低和水泵性能提升后冷却系统匹配的工作流量约90 L/min,较优化前的工作流量点75 L/min提升15 L/min,增幅为20%,满足冷却系统流量提升需求。

图14 冷却水泵工作流量点特性曲线

3.5 冷却水套内部流动均匀性分析

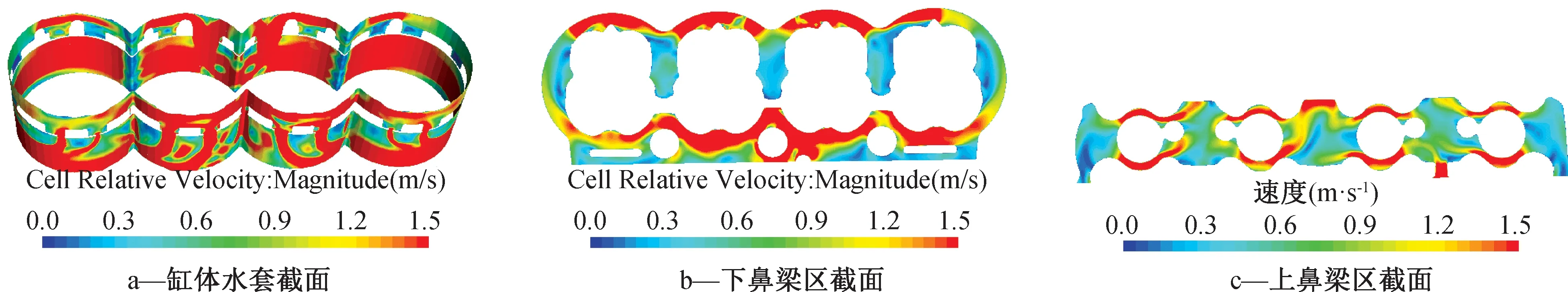

冷却系统流量90 L/min时冷却水套内部冷却液流动速度云图(图15)显示:缸体水套排气侧上部区域存在冷却液流速较低的区域,不利于该处区域的冷却。4个缸上鼻梁区冷却液流动存在不均匀现象,1缸和4缸上鼻梁区流速基本在1.5 m/s,2缸和3缸上鼻梁区流速略低于1.5 m/s。因此,需要对冷却水套结构进行局部优化,以改善冷却水套内部流动均匀性。

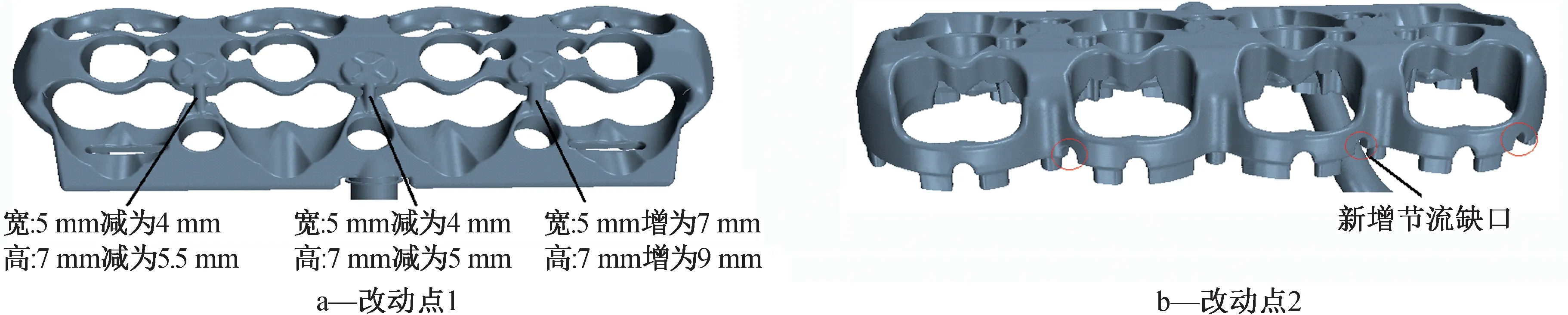

图16为冷却水套结构改进方案示意图,改动目的是提升每缸鼻梁区流动均匀性,且确保缸头和缸体高温区域的高效冷却;图17为冷却水套优化结构截面速度云图。可见:缸体水套排气侧上部区域大部分都已满足冷却液流速1.5 m/s的冷却设计要求;调整流向缸头鼻梁区流动路径的流通面积后,缸头上鼻梁区冷却液流速都满足速度大于1.5 m/s的冷却设计要求。

图16 冷却水套改动点示意图

图17 冷却水套优化结构截面速度云图

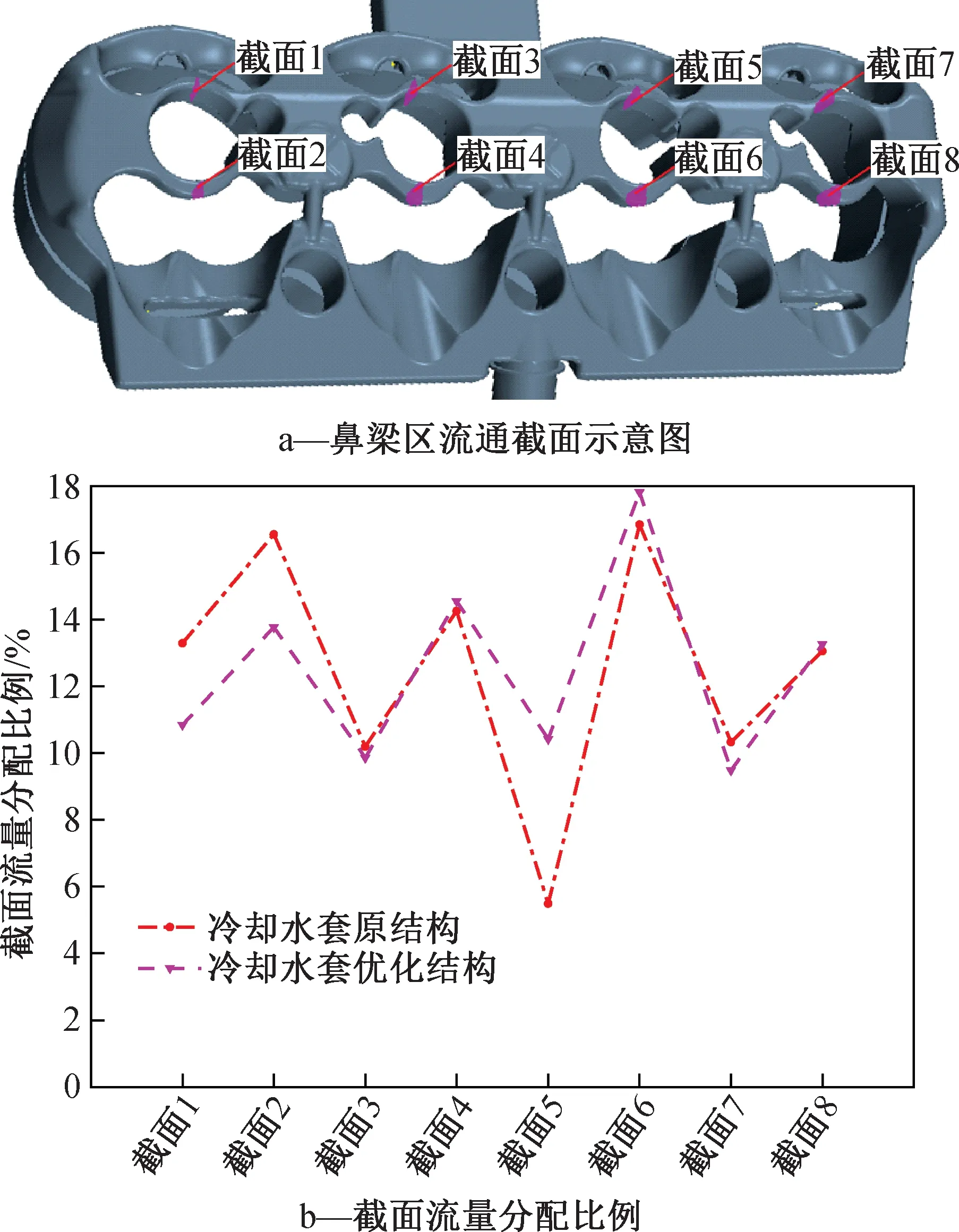

图18为冷却水套鼻梁区流通截面示意图及其截面流量分配比例对比曲线,可见:冷却水套结构优化后各截面流量分配比例间的差异减小,且不存在原结构截面5流量分配比例低于5%的现象。冷却水套优化后截面6流量分配比例最大,为17.8%, 截面5流量分配比例最小,为10%;优化前截面6流量分配比例最大,为16.8%,截面5流量分配比例最小,为5%。采用(最大流量-最小流量)/平均流量来量化对比可得,优化前、后该值分别为0.944、0.624,可知优化后截面最大流量与截面最小流量间差异明显减少,表明流动均匀性明显提升。

图18 冷却水套鼻梁区流通截面及截面流量分配比例对比

4 结论

四缸发动机冷却系统初始流量75 L/min下冷却水套流速较低且分布不均匀,缸头水套上鼻梁区域流速低于1.5 m/s。对冷却系统阻力和水泵性能进行评估及优化后冷却系统流量在发动机转速10 000 r/min时为90 L/min,提升了15 L/min,提升比例为20%。对冷却水套结构改进后,流量90 L/min工况下缸体水套排气侧及缸头水套鼻梁区冷却液流速满足1.5 m/s的冷却液流速设计要求,各缸流动均匀性明显改善。