基于VDI2230设计的轨道车辆螺栓扭矩紧固特殊过程控制方法研究

2023-06-11陆冠任任东军

陆冠任 任东军

摘 要:本文以新加坡地铁车辆的螺栓联接为例,介绍了基于VDI2230设计的螺栓联接结构,结合ISO22613标准体系关于特殊过程的要求,识别出满足扭矩紧固过程的控制参数,并结合新加坡R151项目的实施经验确定其有效性,用于進行特殊过程控制。

关键词:轨道车辆;螺栓联接;特殊过程;扭力紧固;过程参数

1 螺栓联接在轨道交通车辆的应用

近几年,我国轨道交通系统发展迅速,截至2021年9月30日,大陆地区累计49个城市开通城市轨道交通运营,线路总长度8553.40千米,其中地铁6737.73千米,占比78.77%;市域快轨运营里程865.21千米,占比10.12%;轻轨217.60千米,占比2.54%;现代有轨电车516.36千米,占比6.04%;中低速磁浮交通57.7千米,占比0.67%;单轨及其他系统158.8千米,占比1.86%,截至2020年底,全国城轨交通累计配属车辆8342列。

螺栓联接作为轨道交通车辆最常见的方式,以作者从事的新加坡R151项目车辆为例,全车带力矩紧固要求的螺栓联接数量(不含供应商供货范围)达12873处,其中转向架装配部分更高达332处。螺栓联接直接决定了车辆的运行安全,为此轨道车辆的ISO22163体系将螺栓联接对应的扭力紧固作为特殊过程进行要求和管理,但相对于焊接特殊过程可以参照EN1508标准和粘接特殊过程参照DIN6701标准而言,扭力紧固并无相关体系性标准。各主机厂在执行过程中,仅参考ISO22163的附加指导标准,从装配操作过程和技术层面而言,难以执行且无法有效降低失效风险。

2 扭力紧固特殊过程的问题

扭力紧固作为ISO22163定义的15类中的第13种,应按IRQB guideline 6特殊过程的管理要求组织建立对应管理程序,相比较焊接和粘接体系,缺少相应的技术标准体系,而在整个ISO22613体系要求中,仅在其7.1.5.3中要求对“特殊过程中所使用的工具(如扭矩扳手和压接钳)”按监视和测量资源进行管理。这使得绝大多数体系认证和审核工作将控制扭矩扳手作为过程的重中之重进行控制,不仅浪费大量的人力和物力,而输出的过程依然得不到保障,车辆的螺栓在运行过程中松动和断裂的现象依然没有改观。同时以国内某地铁项目和新加坡项目为对比,国内项目未按ISO22163要求进行力矩扳手管控,国外项目则严格按ISO22163要求进行管控,其对比结果为国外项目相比国内项目并无明显的改善提升。

究其原因,则是当前针对扭力紧固,并未认识到其紧固的本质及作为特殊过程的要求。根据《机械设计手册》定义,螺栓联接的目的是让两个被连接体紧密贴合,并拉伸螺杆产生轴向预应力来夹紧两个被连接件,以确保被连接零件的可靠连接和正常工作,即螺栓联接的目的是获得轴向预应力(简称轴力F)。通过GB/T 16823.3《螺纹紧固件拧紧试验方法》可知,通过制作紧固样件可对扭矩系数K,轴力F,螺纹摩擦系数μs,支撑面摩擦系数μw,总摩擦系数μtot进行测定。

特殊过程最早的定义来自ISO9000标准体系,指某些加工或装配质量不易或不能通过其后的检验或试验而得到充分验证的过程(工序),对照螺栓联接的扭力紧固无法经济有效地获得轴力F值满足特殊过程的定义。螺栓联接的扭力紧固特殊过程控制要解决的核心问题是,如何通过过程控制的手段保证轨道车辆上螺栓联接部位的轴力F值符合设计的要求。

3 扭力紧固特殊过程的问题分析

3.1 基于VDI2230设计的螺栓影响轴力的因素分析

以庞巴迪公司的新加坡R151项目为例,螺栓联接根据VDI2230进行设计开发,而在VDI2230中指出在螺栓安装过程中有5个方面会影响轴力F,分别为:

a.相对于另一个面移动的接触面间的摩擦比(可等同理解为摩擦系数μw及μs);b.螺栓联接结构的几何特征;c.螺栓联接结构的应力;d.扭紧方法;e.扭紧工具。五个因素展开分析如下。

3.2 轴力F及紧固扭矩T关系分析

依据GB/T 16823.2《螺纹紧固件紧固通则》定义,在弹性区内轴力F及紧固扭矩T关系可表达为T=Ts+Tw=(Ft/2(P/π+μs·d2·sec d))+(Ft/2·μw·Dw)=KFd,其中Ts定义为螺纹扭矩,Tw定义为支撑面扭矩,d为螺纹公称直径,μs为螺纹摩擦系数,μw为支撑面摩擦系数,Dw为支撑面摩擦扭矩的等效直径,K为扭矩系数可等效为K=1/2d(P/π+μs·d2·sec d+μw·Dw)。

在输入T和螺纹直径d为定值的条件下,轴力F与紧固扭矩T的关系可认为与扭矩系数K正相关,或与两个摩擦系数μw及μs正相关。即为确保获得目标轴力,需对过程参数K或过程参数摩擦系数μw及μs进行测量监控,当过程参数稳定可控后,结果必然受控。

3.3 螺栓联接结构的几何特征

螺栓联接结构的几何特征分为宏观几何特征和微观几何特征。

3.3.1 宏观几何特征

宏观几何特征主要按以下分布讨论:首先,分为单螺栓联接和多螺栓联接。其次,单螺栓联接分为同心或偏心结构。然后,多螺栓联接分为在一个平面直线上轴对称、对称和非对称。不同的结构对应的螺栓联接件受力而产生内部应力σ1分布及作用在螺栓上的应力σ2分布,从而改变轴力F的大小。

此部分在装配中的影响为螺栓的紧固顺序及被联接工件安装时是否需要夹紧。

3.3.2 微观几何特征

微观几何特征主要讨论的是:a.螺栓或螺母头与被夹紧面之间的不平整度;b.螺纹副的夹角(例如自锁螺纹)、齿形及咬合间隙。

此部分在装配中的影响为螺栓联接结构的所有零部件的表面几何尺寸需要受到控制。另外,在VDI2230标准中还给出一种极端情况,当有大于25μm的不平整度(例如压痕)可能产生极限表面压力,即联接面之间为局部点接触代替面接触时,且接触点的强度和硬度足以满足给定扭力状态下的目标轴力,虽然紧固成功,但联接结构经过运行后点接触部分压溃从而产生失效。

3.4 螺栓联接结构的应力

螺栓结构通过应力的叠加从而改变了目标轴力,导致螺栓联接失效,主要影响轴力的应力包括:

(1)实际的联接结构的工作应力与设计模型不一致。同时应考虑热应力的参与导致材料特性发生變化。

(2)交变应力,由于交变应力无法准确预测峰谷值,从而导致与设计模型不一致。

(3)加压表面(被夹紧面)的强度及硬度。主要表现为:被夹紧物体在长时间的力的加载下互相发生渗透,实际产生在被夹紧物体表面的压强大于其表面压强从而导致塌陷,同时还应考虑热应力的参与。

(4)螺纹咬合长度,即要求螺栓长度应多于螺母或内螺纹结构3扣以上(参考标准DIN78)。另一方面螺母的强度等级应低于螺栓的强度等级。

(5)剪切载荷,原则上螺栓只受拉力,不承载剪切力。当承载剪切力时,需额外根据DIN50141标准要求施行剪切/孔弯曲压力连接试验进行结构验证。

3.5 扭紧方法&拧紧工具

VDI2230中定义了一个“组装不确定因数αA”用于确定扭紧方法,αA为同一规格条件下螺纹连接的允许轴力的最大值和最小值之比获得。该数值越大,意味着螺栓轴力范围越大,也就对安装精度要求不高,反之则对安装精度要求较高。

当αA值在1.4以下时,需要用专用紧固工具进行螺栓联接,并控制安装后的轴力或螺栓的弹性伸缩长度(例如汽车流水线工位上的拧紧轴)。αA值在1.4~1.6时,需要用转角法来控制(带转角控制的高精度扭力扳手)。当αA值在1.6之上后,则可以用扭力法来控制(显示力矩值的扭力扳手)。

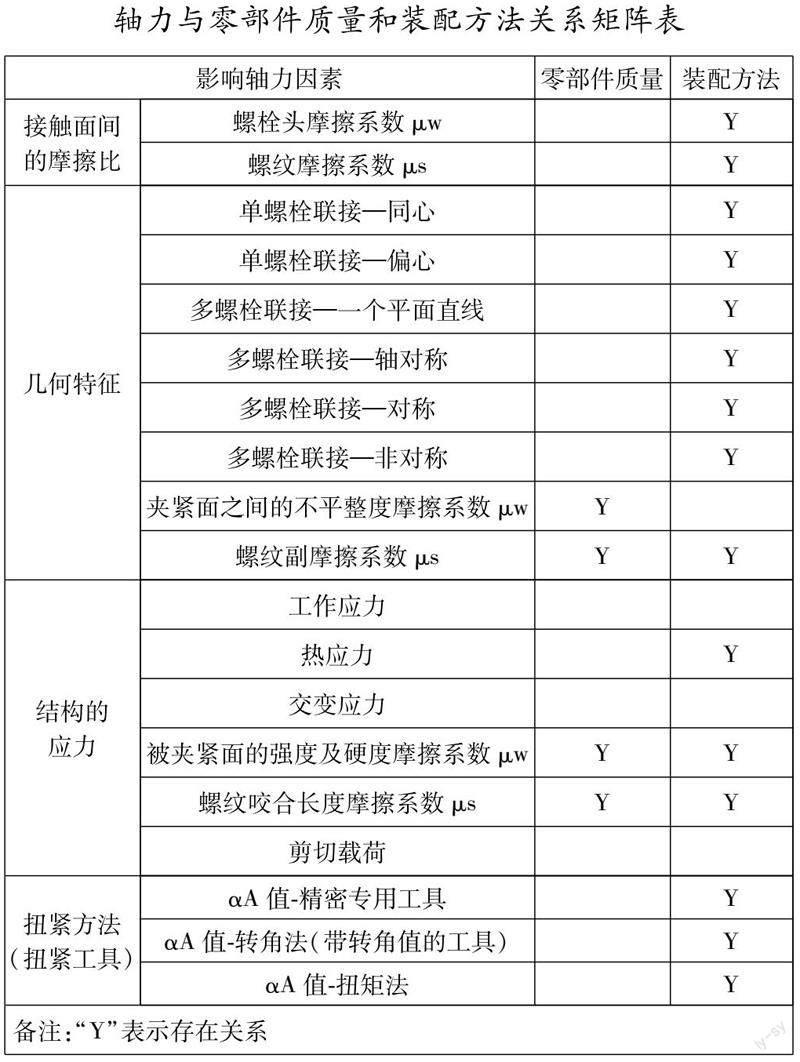

综合以上因素,将扭力过程中涉及的零部件质量影响和装配方法影响列示如下表:

通过上表可以得出,摩擦系数μs和μw转化到几何特征和结构应力中,在结构应力中的工作应力、交变应力、剪切载荷,与组装过程的产品质量和装配方法无直接关系,为设计过程考虑的风险因素。部分与零部件供货质量相关,为产品质量管理控制范畴,可采用APQP、PPAP、SPC、MSA等手段控制,其余与装配方法过程相关的因素,即为产品的过程控制参数。

4 扭力紧固特殊过程的参数控制

通过以上分析,获得基于VDI2230设计的螺栓,对应的过程控制参数归纳如下:

4.1 设计规定的αA,选择合适的紧固方法和紧固工具

当采用αA值-扭矩法时,采用的扭力扳手不是过程控制参数,而是作为计量器具,易采用MSA分析控制工具精度的稳定性。

当采用αA值-转角法及其他方法时,扭紧工具作为过程参数须严格控制,例如,采用班前试样检测的方式验证工具是否合适。

4.2 确定产品是否需要夹持

采用螺栓联接的组装产品是否需要夹持,夹持方法是否有特殊要求,以避免与宏观几何特征下的受力发生变化。

4.3 被夹紧面的过程控制

该过程控制参数主要包括:被夹紧面的不平整度;两个贴合面的配合状态;表面强度(典型的,例如许多螺栓联接面要求底漆,而不是面漆);各种防松垫圈的安装是否正确。

4.4 螺纹副的过程控制

该过程控制参数主要包括:内外螺纹表面是否需要清洁,表面镀层是否被破坏,内外螺纹表面是否进行润滑及润滑是否充分(包括正和负润滑),螺栓和螺母的等级是否匹配(以碳钢螺栓为例,8.8级螺栓配合8级螺母)。安装后螺纹预留长度是否符合设计要求。

4.5 热应力的过程控制

该过程控制参数主要包括:装配温度、工作温度、安装摩擦热消除(如控制螺纹旋进速度,采用冷却液降温)。

针对以上过程控制参数,以新加坡R151项目的某失效部位螺栓,采用DOE实验设计参照组后对其螺栓联接结构进行样件制作,并按GB/T 16823.3螺纹紧固件拧紧试验方法进行验证。通过控制以上5个方面的参数,其样件完全获得的轴力完全达到了设计预期的轴力。并有效解决了螺栓失效的装配过程问题。

5 基于过程参数的控制方法设计及实施

扭力紧固特殊过程的控制方法,可采用基于风险分析的方法进行设计,并按PDCA的原则实施。

首先,针对该特殊过程进行P-FEMA风险分析,其中风险分析的失效模式可重点倾向于过程参数失效。根据作者在《P-FMEA在轨道车辆制造业过程设计开发中的应用研究》一文的结论,将过程参数失效的措施对应到具体的5M1E的控制和改进,同时形成过程检查标准,建立过程参数状态记录以用于追溯性管理。

其次,再依据过程风险发生的频次,确定检查计划,频次低的可采用过程参数抽检,相反则可采用全检或全过程监测。如果企业有条件,可在MES系统中进行数据采集开发,实现信息自动化。

最后,应定期地对特殊过程进行再确认,以保证5M1E满足过程风险控制的要求。

结语

本文通过对ISO22613体系关于特殊过程的要求进行分析,以庞巴迪内部采用VDI2230设计制造的螺栓为研究对象,针对该特殊过程系统提出其过程参数,并结合新加坡R151项目的实施经验,确定其有效性。国内外轨道车辆主机厂其扭力紧固过程的螺栓联接基于VDI2230设计开发时可直接应用,对其他方式设计开发的螺栓联接过程控制提供了一定借鉴。

参考文献:

[1]李娅娜,苏张思麒.VDI 2230标准关键参数对螺栓强度校核的影响研究[J].机械制造,2019,57(12):77-81.

[2]高炳涛,王小三,钟山,等.基于正交设计试验方法的螺栓拧紧力矩系数影响因素研究[J].宇航计测技术,2018,38(06):73-77+86.

[3]郑劲松.发动机缸盖螺栓拧紧工艺与试验研究[D].上海交通大学,2008.

[4]王磊.基于大数据分析的螺栓拧紧工艺质量评价方法研究[D].山东大学,2018.

[5]侯博文.真实接触表面形貌下螺栓连接结构的力学性能[D].大连理工大学,2020.

[6]于虹,李永波.汽车制造业螺栓拧紧工艺及控制方法[J].现代制造技术与装备,2020(05):130-131.

[7]何志勇.发动机关键螺栓拧紧工艺开发及验证[J].汽车工艺师,2020(11):14-17.

作者简介:陆冠任(1987— ),男,汉族,吉林辉南人,学士,中级工程师,研究方向:智能制造及工业化。