某装置处理能力持续下降的原因分析

2023-06-10朱洪林中国石油西南油气田公司川中油气矿四川遂宁629000

朱洪林(中国石油西南油气田公司川中油气矿,四川 遂宁 629000)

0 引言

天然气净化装置的设计压力和处理能力由集气、输气系统总工艺流程确定,装置的操作弹性为设计负荷的50%~100%[1]。但在净化装置实际生产中却会因各种原因,造成处理能力偏离设计的操作范围。影响装置处理能力的原因可能是单一因素引起,也可能多种因素综合作用的结果;可能是原料气气质(酸性组分、固液杂质)、气量变化造成的影响,也可能是装置设备设施故障、溶液质量下降或操作参数偏离规定的范围造成[2]。文章通过收集相关故障现象,还原故障经过,梳理出引发故障的本质原因,制定恰当的措施恢复装置正常生产,为同类装置处理类似问题提供借鉴。

1 故障现象

1.1 装置概述

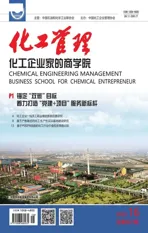

某天然气净化装置设计处理含硫天然气50×104m3/d,含硫天然气主要成分除甲烷外,还含有2%的H2S,0.5%的CO2,装置采用浓度为45%的MDEA水溶液作为脱硫溶剂,溶液循环量7~13 m3/h,再生塔顶温度95~105 ℃,再生塔酸气压力80~100 kPa。脱硫装置流程图如图1 所示。

图1 脱硫装置流程示意图

1.2 现象描述

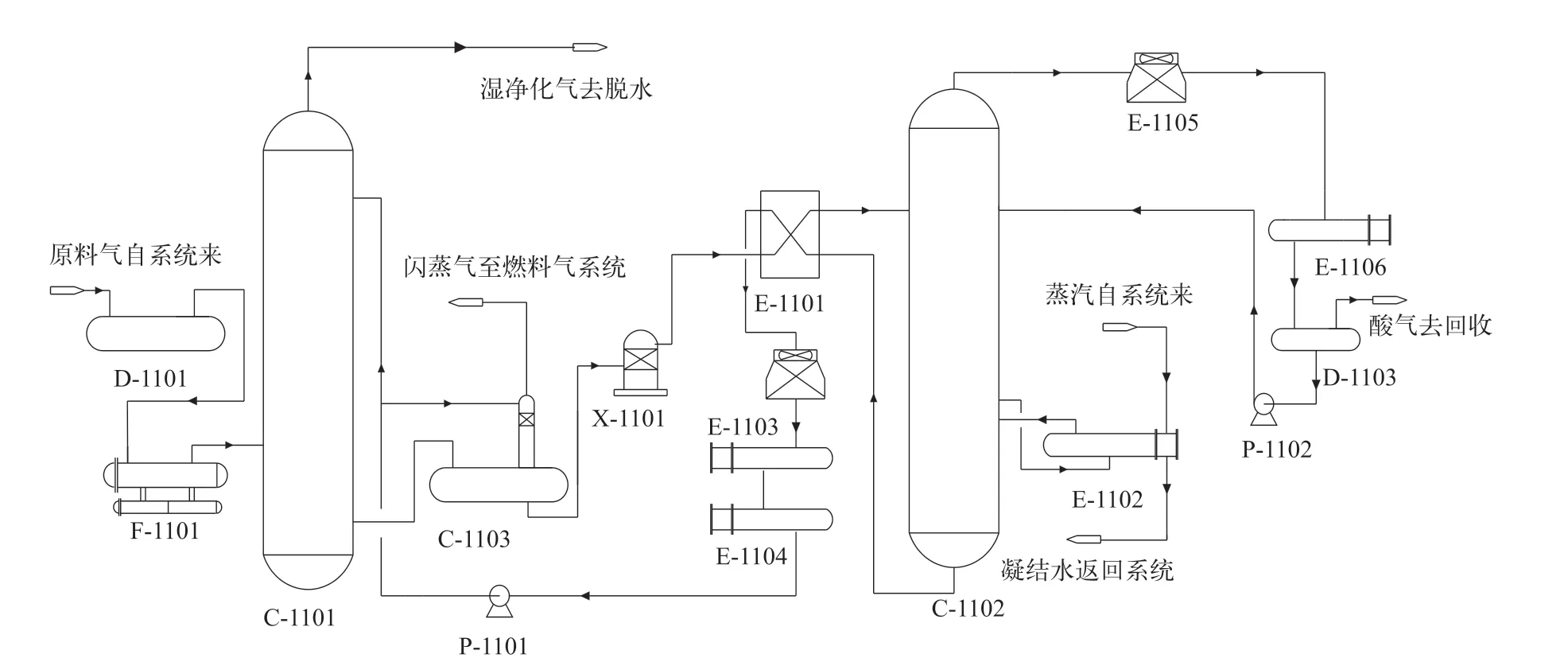

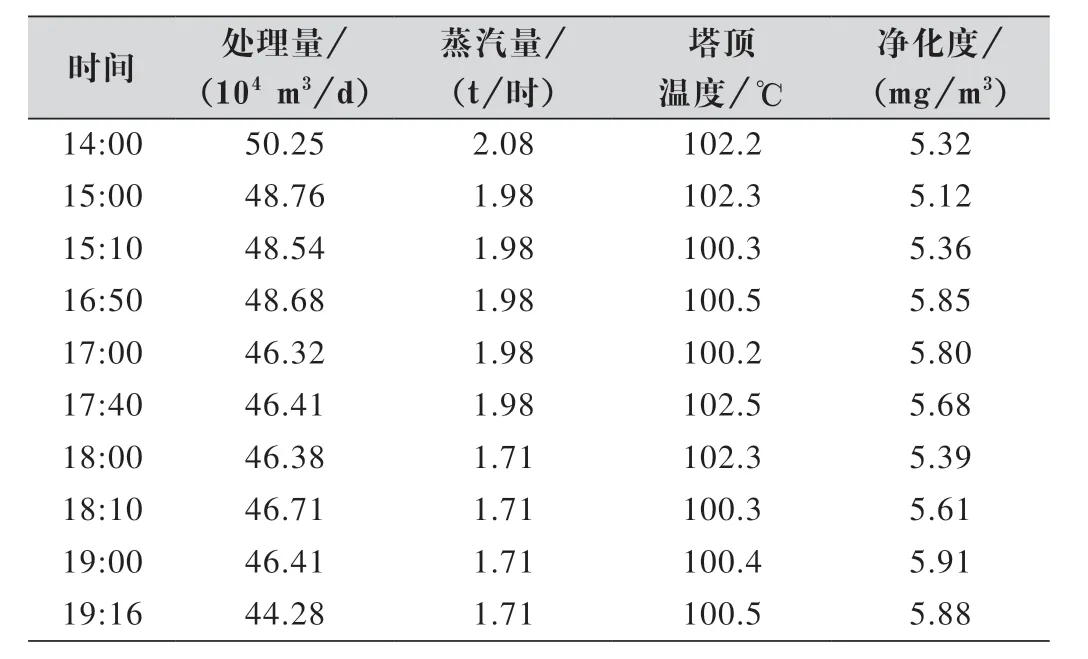

8月8日上午装置生产正常,处理量在50×104m3/d左右,当日下午15:15 装置处理量下降到48.54×104m3/d,随后再下降两次,处理量下降到44.28×104m3/d。之后的连续一周,装置处理量继续下降,最终下降到18.75×104m3/d。装置处理量变化情况如表1 所示。

表1 装置处理量的变化情况

2 原因分析

2.1 原料气气质变化

查看8 月9 日、8 月11 日原料气分析数据,原料气硫化氢含量为25.81 mg/m3、25.16 mg/m3,原料气二氧化碳含量为0.87%、0.79%,与7 月份装置原料气硫化氢平均含量25 mg/m3左右、二氧化碳含量0.8%左右比较,原料气酸性组分含量无明显变化。查看装置原料气重力分离器、过滤器,设备液位、差压无明显变化,查看溶液过滤器差压和溶液颜色,均无明显变化,说明原料气气质稳定,无固液杂质夹带情况发生。

2.2 胺液质量

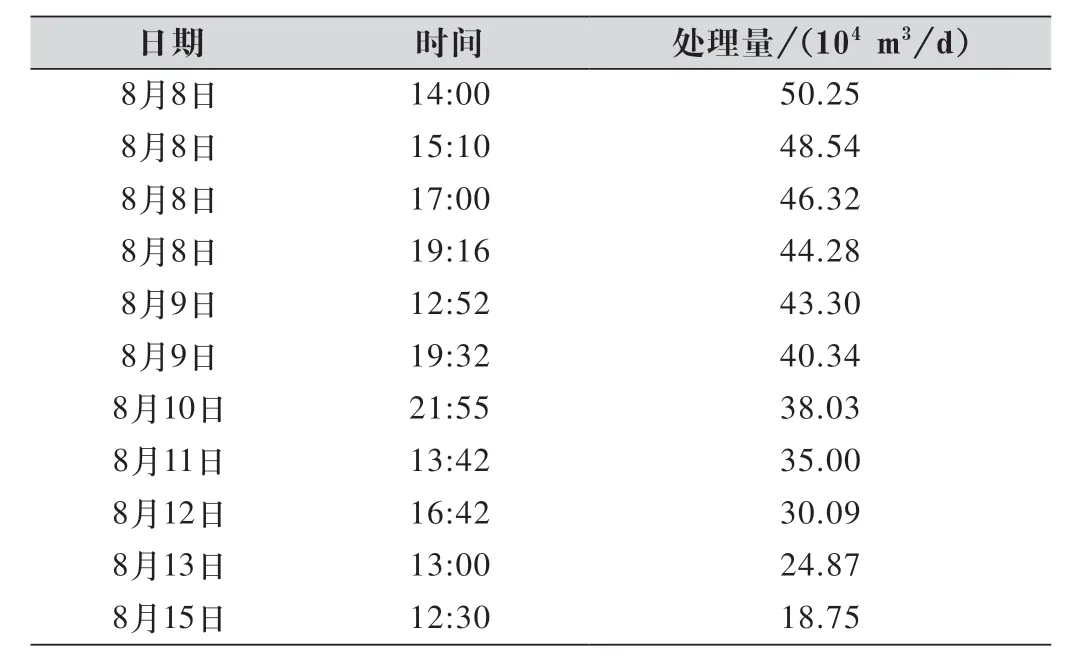

8 月11 日取装置贫液样品,肉眼观察系统溶液清澈透明,呈淡黄色,无沉淀,溶液胺含量45.5%。为进一步了解装置溶液质量,取装置贫液样品送有资质的检测机构进行组分全分析,分析结果如表2 所示。

表2 装置脱硫贫液分析报告单

从表2 可以看出,装置系统溶液中有乙酸根、硫酸根这两个指标偏高,且硫酸根近2 倍,说明装置溶液发生了部分降解,贫液中热稳定盐的累积,降低了有效胺的浓度,造成胺液脱除能力和效率下降[3]。

2.3 脱硫装置其他参数变化

据了解,装置8 月8 日上午生产正常,当时再生塔再生蒸汽用量为2.08 t,塔顶温度102.2 ℃。下午技术人员下达指令要求装置再生塔温度控制在102 ℃以内。于是操作人员在15:00 开始将再生蒸汽用量降为1.98 t,随即再生塔顶温度从102.2 ℃降为100.3 ℃,同时产品气硫化氢含量、装置处理量也相应发生了改变,表3 是装置14 点到19 点的蒸汽用量、塔顶温度、净化度和处理量等参数的变化情况,图2 为上述参数变化的趋势图。

表3 8 月8 日装置部分参数统计表

图2 8 月8 日装置部分参数趋势图

2.4 综合分析

从上述生产数据、分析数据及生产记录进行事故经过还原,开展综合分析发现,装置的各项参数变化是由调整蒸汽量开始的。8 月8 日技术人员发现再生塔顶温度偏高,安排将再生塔顶温度控制在102 ℃以内,15:00 操作人员将装置再生蒸汽用量降低0.1 t/h,大约10 min 以后再生塔顶温度缓慢降低2 ℃,随后产品气中硫化氢含量持续增加,到16:50 硫化氢含量增加到5.85 mg/m3,接近产品质量上限,于是操作人员降低原料气处理量到46.32×104m3/d,净化气中硫化氢含量降低到5.61 mg/m3,装置正常运行。运行一段时间后,再生塔顶温度再次上涨超过102 ℃,于是操作人员再次降低再生蒸汽用量,再生塔顶温度回落到102 ℃以下,之后净化气硫化氢含量开始上涨接近上限,操作人员不得已再次降低装置原料气处理量。这个循环持续下去后,再生蒸汽用量不断下降,装置原料气处理量也不断下降。

3 经验和教训

本次装置处理量下降的原因是不当生产参数调整引起的。首先在发出操作调整前,对本次调整的影响估计不足,重视度不够,未能对参数调整可能引发的风险进行充分论证,其次在调整过程中装置的生产参数变化的采取了不正确的应对措施,再有装置运行异常后,未能及时与当前的参数调整结合分析,导致不良影响不断扩大。

3.1 根据生产实际,确定适宜的再生塔顶温度

装置设计处理压力4.0 MPa,硫化氢含量2%,二氧化碳含量0.5% 的原料气50×104m3/d,设计循环量15 m3/h,再生塔顶温度核定为(100±2)℃。但装置在安装过程中,再生塔出现标高错误,导致再生塔的操作压力由60 kPa 上升到了90 kPa,由此再生塔顶温度的操作温度也从(100±2)℃上升到了(103±2)℃。操作指令的下达者在不了解装置的实际情况的条件下,下达了错误的操作指令。

3.2 指令的执行过程中,缺乏有效的纠错措施

在操作层面,员工面对降低再生塔顶温度控制在102 ℃以下的操作指令,仅仅是降低了0.1 t/h 蒸汽的操作,反应在操作参数的变化上就是再生塔顶温度降到100.3 ℃,满足指令要求,却对该操作带来的其他影响没有多想。

在管理层面,技术人员下达指令后,操作人员的操作从现象上来说,达到了要求。技术人员明白该操作可能带来的风险,安排分析人员对贫液中硫化氢含量进行了分析,分析结果显示,贫液硫化氢含量为0.13 g/L,该含量满足装置对贫液中硫化氢含量的要求(<0.30 g/L),但比正常生产中的硫化氢含量(0.06 g/L)略高,但技术人员未对贫液硫化氢含量比正常生产时略高这一现象做进一步的分析分析,并采取适当的纠偏措施。

在技术层面,贫液硫化氢含量低于工艺要求,却出现了净化气中硫化氢含量偏高,分析这一现象表明装置溶液活性不足。从装置溶液的各项分析数据中发现有两项指标超标,其他各项指标与参考指标相比,其值也偏大,接近参考值上限(见表2),表明系统溶液质量较差,活性不高。技术人员在装置后续异常情况的处置中,未能将净化气中硫化氢含量升高与溶液活性不高相联系,造成处理问题方向性错误,延误了异常情况的处置进度。

4 结语

(1) 胺液质量是天然气净化装置的关键控制因素,溶液质量的变化,特别是活性降低,会改变装置其他控制参数的控制范围,在制定装置关键参数控制范围时应考虑这一因素的影响。

(2)在对装置进行参数调整时,不仅要危害因素辨识的基础上制定风险控制措施,还要随时监控过程的变化情况,分析相关参数的变化是否偏离通常状况,研究偏离发生的原因并采取纠正措施,让整个调整过程受控。