基于生产者-消费者模式的机械振动故障诊断系统

2023-06-09谭华兵易吉良谢顺利何儒成

谭华兵,易吉良,谢顺利,黎 俊,何儒成

(1.湖南工业大学 轨道交通学院,湖南 株洲 412007;2. 湖南格德智能装备有限公司,湖南 株洲 412007)

0 引言

旋转机械设备的应用十分广泛,而在旋转机械设备中,滚动轴承、齿轮等关键部件,能够影响整个设备系统的稳定运行[1]。齿轮和轴承被广泛应用于矿山机械、精密机床、冶金设备、重型装备与高档轿车等重大装备领域,以及风力发电、高铁动车及航空航天等新兴产业领域。为了能保障设备安全高效运行、保护使用者人身安全、提高经济效益等[2],迫切需要一种简单可靠的测试系统对旋转机械的传动系统进行监测与诊断。其中,振动信号的实时高速采集和准确分析从而得出故障类型,是实现旋转机械设备故障诊断的关键。为此,很多学者致力于研发一种低成本、实时性和高准确率的振动故障诊断系统。其中,基于LabVIEW 开发的传统采集测试系统软件一般采用主/从设计模式[3-4]。如文献[5]中开发的便携式振动测试系统,其软件采用主/从设计模式,数据采集与处理在同一循环中,当需要高速采集和大运算量处理时,该模式难以达到实时性要求。文献[6]中基于现场可编程逻辑门阵列(field programmable gate array,FPGA),通过以太网获取机械设备振动信号,但数据处理采用主/从模式,无法满足大数量的采集与复杂算法分析。近年来提出的生产者-消费者模式,能够克服主/从模式的不足,得到了广泛关注[7-8]。如文献[9]中针对信号处理高实时性和高信噪比的难题,利用生产者-消费者程序结构设计了一类光纤振动信号传感系统,极大提高了程序并行运算速率。文献[10]中为了并行处理多通道的风速风向串口数据,采用生产者-消费者模式编程,极大提高了数据处理速度。

旋转机械故障诊断系统为相关机构的生产和研发提供了一种高效便捷的故障诊断实验平台,随着振动信号采样率和算法复杂度的不断提高,传统主/从模式难以满足实际需求。因此,本文拟基于生产者-消费者模式开发一种旋转机械振动故障诊断系统,以期能够实现对振动信号多通道大数据量实时高速采集,同时进行数据的存储、分析以及故障诊断等处理。最后通过搭建模拟直升机传动系统故障实验台,验证所设计系统的有效性。

1 机械振动故障诊断系统结构及故障振动信号的提取

1.1 机械振动故障诊断系统硬件设计

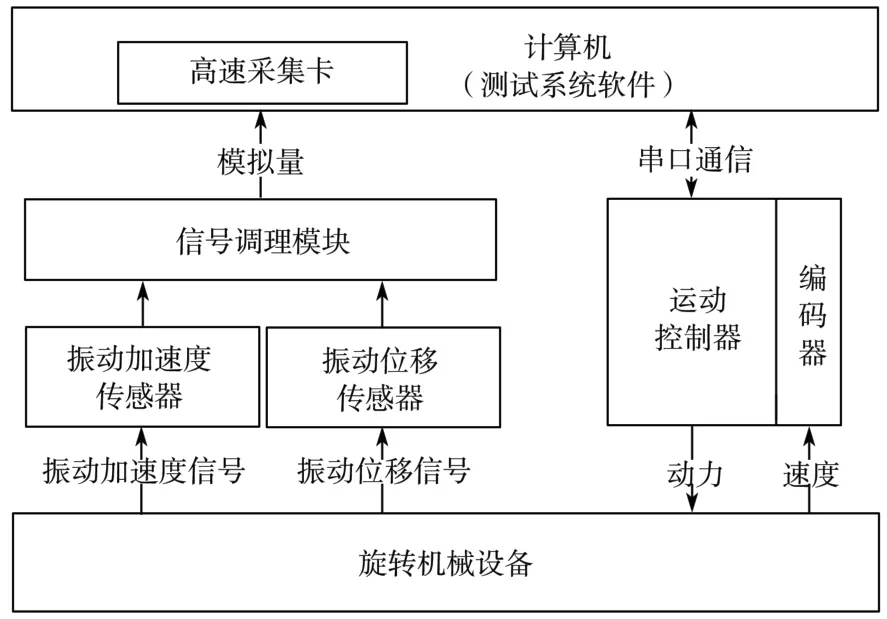

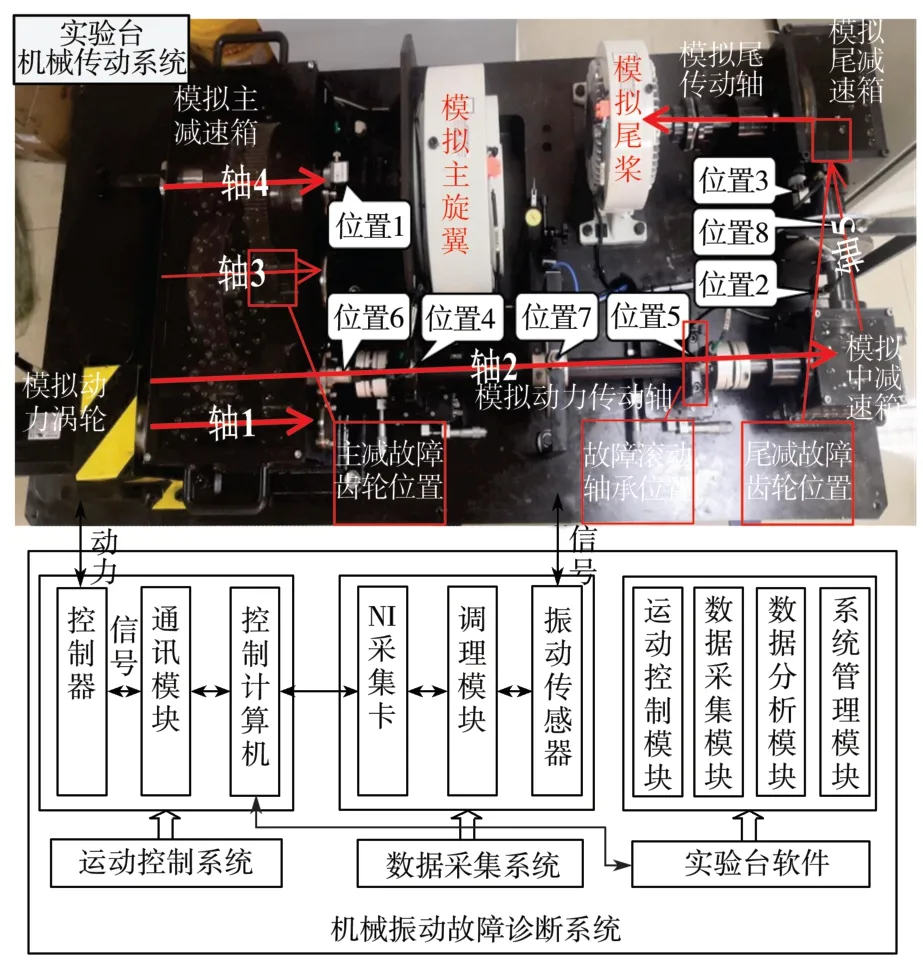

考虑机械振动系统的高速实时性采集、低成本、易于二次开发利用等要求,本文设计的旋转机械振动故障诊断系统的硬件组成如图1 所示。硬件组成以计算机为核心,通过串口与运动控制单元通信,实现对旋转机械设备的控制。振动加速度和振动位移传感器、信号调理模块、高速采集卡等组成了系统的高速实时采集通道。系统通过布局在旋转机械设备上的振动位移和振动加速度传感器采集设备运行时的振动信号,然后经信号调理模块处理后用采集卡采集,并且将采集到的振动模拟量信号转换为数字量,以供计算机处理分析,进行故障诊断等处理。同时,系统配备了带有编码器的运动控制器,以控制设备转动和测得转速。

图1 故障诊断系统硬件组成示意图Fig. 1 Schematic diagram of the fault diagnosis system hardware composition

设计的故障诊断系统,为满足多通道的高速实时采集要求,计算机采用Intel 酷睿i5 9400 处理器,其配有PCI(peripheral camponent interconnection)插槽、串口等数据传输接口,用于实现信号的采集、存储、处理和分析等操作。采集板卡采用LabVIEW支持的NI 6351,该采集卡具有16 位的ADC(数模转换器)分辨率、16 个高速可配的模拟量输入通道,多通道的最大采样率为1.00 MSa/s。为满足大部分旋转机械的测试需求,故障诊断系统配备了三轴、单轴的IEPE 振动加速度传感器(两种传感器参数均设置如下:灵敏度为100 mV/g、量程为±50 g、频率范围为0.5~9 000.0 Hz)。用于测量机械振动幅值随时间变化的关系,然后经过一定的分析(如频谱分析),计算得到振动频率,进行故障诊断。三轴与单轴加速度传感器在测量原理上没有差别,其主要差别在于测量的维度不同,三轴加速度传感器主要是将空间加速度在X、Y、Z3 个轴上进行分解,以满足特殊测量点空间直角坐标系的测量要求。电涡流振动位移传感器(量程为2.00~12.00 mm、灵敏度为1.00 V/mm)可提供一种非接触式的振动位移测量方式,能满足特殊场景的需求;同时搭配信号调理模块,为振动传感器提供电源和信号调理。

1.2 典型故障振动频率信号的提取

旋转机械的典型故障主要包括齿轮故障、轴承故障及轴系故障。下面简要介绍故障特征频率的产生和提取方法。

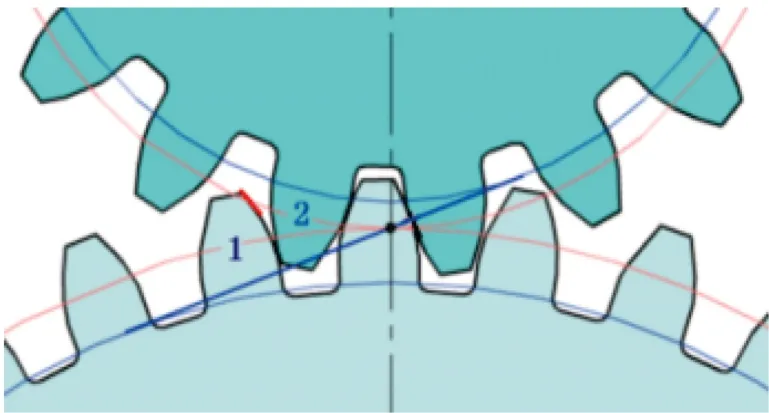

齿轮故障的主要类型有齿轮开裂、缺齿、偏心、点蚀等。齿轮啮合关系如图2 所示,若故障齿为齿1,则齿1 所在轴的旋转频率为

图2 带有故障的齿轮啮合示意图Fig. 2 Schematic diagram of gear engagement with fault

式中N为故障齿1 所在轴的转速。

两个齿轮的啮合频率为

式中:Z1、Z2分别为齿1、齿2 所在齿轮的齿数;f1、f2分别为齿1、齿2 的旋转频率。

带故障的齿1 转1 圈,当与齿2 啮合时产生1 次冲击,即齿1 转1 圈振动1 次,故振动冲击的次数就等于齿1 所在轴的转频。

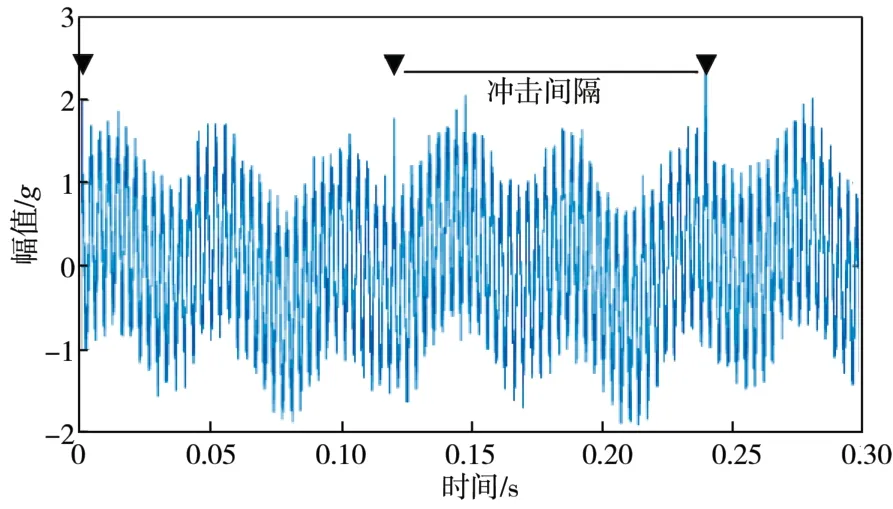

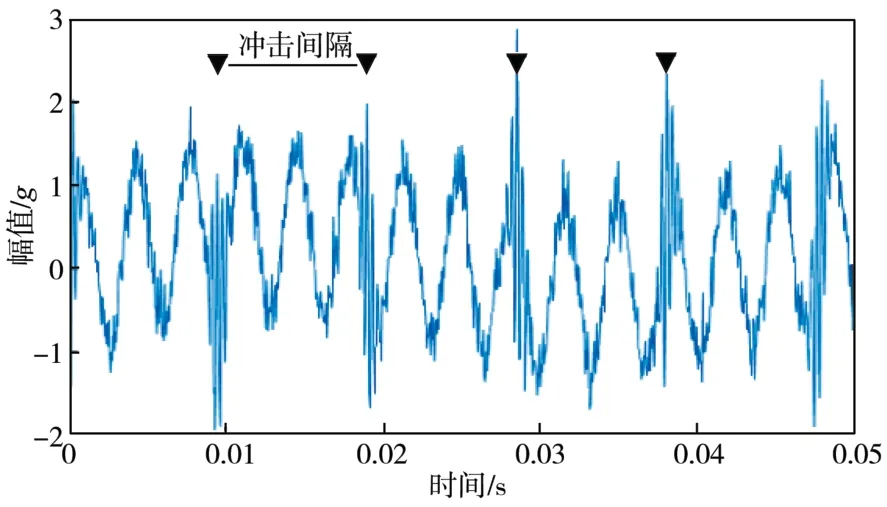

当齿轮发生故障时,其振动信号如图3 所示,图中倒三角形标记位置为故障位置产生冲击的时刻。

图3 齿轮故障振动信号Fig. 3 Gear fault vibration signals

可以通过快速傅里叶变换(fast Fourier transform,FFT)频谱分析检测出周期性冲击的频率。同时由于故障导致的传递误差,它作用到转轴上,从而对齿轮的啮合振动频率产生了调制作用,导致高频齿轮啮合频率附近产生以故障齿1 所在轴旋转频率为间隔的边频带[11],而包络分析能够解调出信号被调制的故障频率信息。不同类型的故障在频谱中有不同的表现形式,这在文献[12]中有详细描述,此处从略。本文设计的故障诊断系统可根据频谱和包络谱的表现形式分析诊断齿轮类型故障。

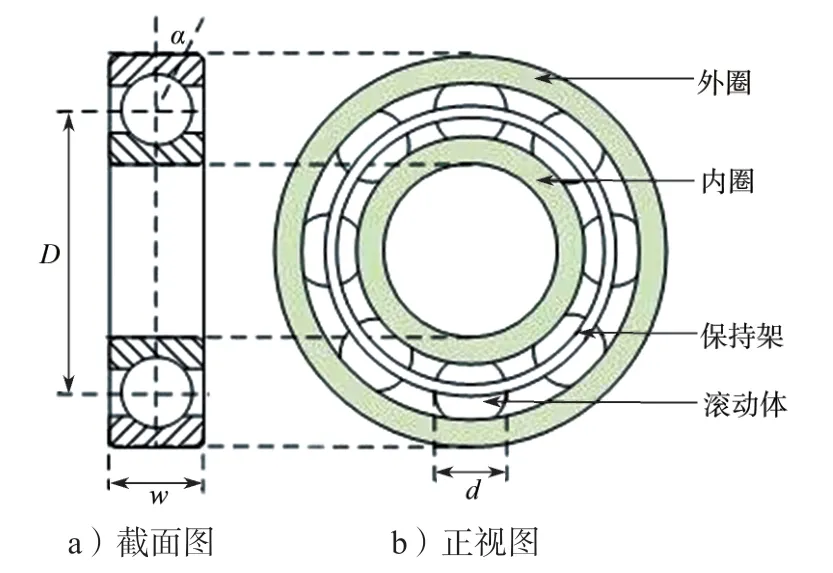

滚动轴承的主要故障类型有外圈故障、内圈故障、滚动体故障、保持架故障等。滚动轴承一般为外圈固定、内圈转动,其几何示意图如图4 所示。在理想情况下,若定义外圈的转动频率为fo=0,则内圈的转动频率为fi=N/60(N为轴转速),可得外圈故障特征频率(BPFO)fo为

图4 滚动轴承几何结构示意图Fig. 4 Rolling bearing geometric structure diagram

内圈故障特征频率(BPFI)fi为

滚动体故障特征频率(BSF)fb为

保持架故障特征频率(FTF)fc为

式(3)~(6)中:D为节圆直径;

d为滚动体直径;

α为滚动体接触角;

Z为滚动体个数;

fr为轴承旋转频率。

当滚动轴承中的元件在运行过程中发生局部故障时,就会产生滚动轴承故障频率的周期性冲击信号[13],如图5 中倒三角形标记位置所示,同样可以通过傅里叶变换检测出此周期性冲击的频率。故障诊断系统可以借此对振动信号进行分析,诊断出滚动轴承的各类故障。

图5 轴承故障振动信号Fig. 5 Bearing fault vibration signals

由上文描述可知,旋转机械设备中齿轮和轴承的故障特征频率都与转速有关,转速越快故障特征频率越高。根据奈奎斯特采样定理,实际应用中采样频率为信号最高频率的2.56~4.00 倍。所以测试系统的采样率一般很高,导致采集的数据量很大,当有多个通道采样时,对系统的高速实时采集与处理能力的考验更大。为了实现振动信号的低成本、高速实时采集和数据处理,本系统采用虚拟仪器技术,把计算机强大的数据处理能力和外围仪器硬件的高速测量、控制能力结合在一起[14]。并在LabVIEW 平台上基于生产者-消费者模式设计系统软件,以降低信号采集与处理之间的耦合性,提高系统对信号采集、显示、存储和处理的能力。

2 基于生产者-消费者模式的系统软件设计

2.1 生产者-消费者模式简介及应用

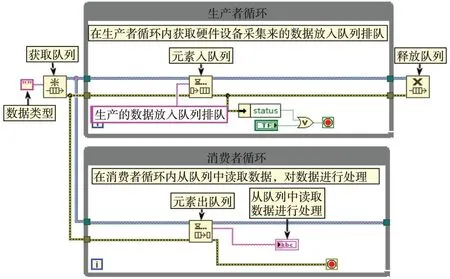

本振动故障诊断系统软件在LabVIEW 平台上采用生产者-消费者模式开发,该模式的结构示意图如图6 所示。

图6 生产者-消费者模式结构示意图Fig. 6 Structure diagram of the producer-consumer model

因为有队列的存在,采集的振动信号数据先存入队列中,然后根据队列先进先出原则,在消费者循环内再对数据读取后进行其他处理[9]。该模式能够以不同运行速率实现多个循环之间的数据共享,使数据生产循环和数据消费循环并行运行,大幅度提高系统的信号采集和处理性能。

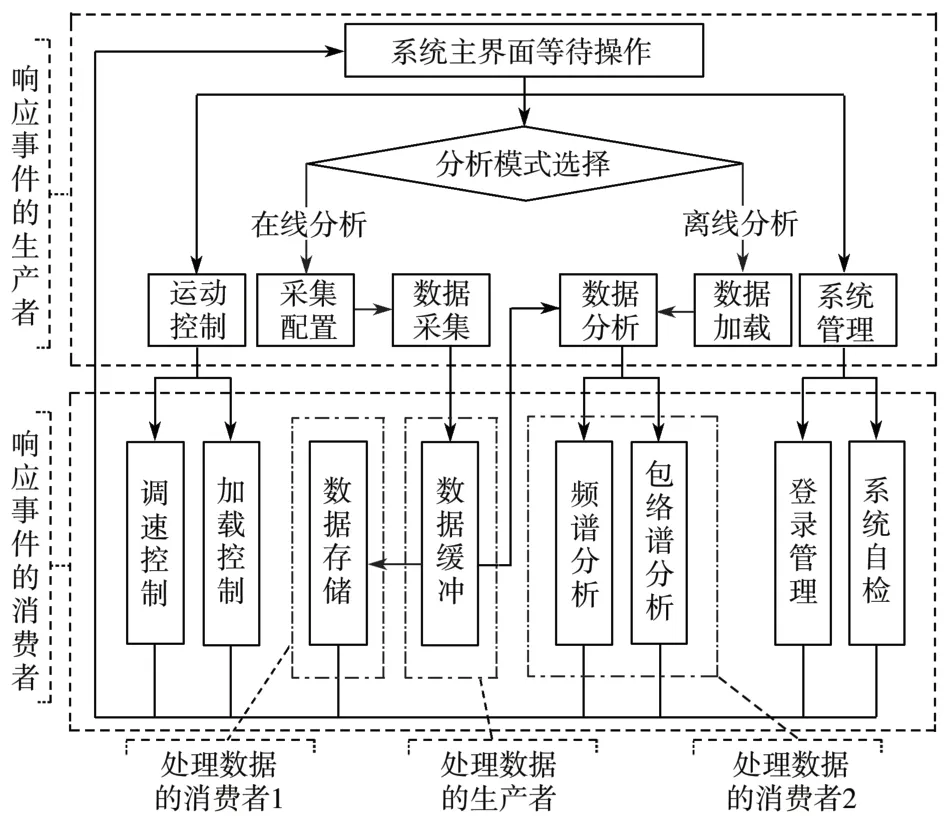

本研究中设计的故障诊断系统软件工作流程如图7 所示。

图7 软件工作流程示意图Fig. 7 Software workflow diagram

如图7 所示,软件用到了两个生产者-消费者模式,1 个是响应事件的生产者-消费者模式,另1 个是处理数据的生产者-消费者模式。响应事件的生产者循环通过事件结构处理用户在系统界面上的操作,如运动控制、系统管理、数据采集、分析和保存等事件响应。消费者循环则通过队列读取事件响应,执行相应功能程序。处理数据的生产者-消费者模式,用于隔开具有不同数据生成速率和消耗速率的进程;即在数据生产者循环内对振动信号实时高速采集,在数据消费者循环内对数据进行处理。基于以上两个生产者-消费者模式,软件设计主要分为在线分析和离线分析两种模式。通过用户在系统主界面选择进入不同模式。在线分析时,一方面系统根据配置的采样参数实现信号高速实时采集,并把采集到的振动数据快速保存。另一方面,利用信号特征提取方法对缓冲区的数据进行处理,通过频谱分析和包络谱分析实现旋转机械的实时故障诊断。而离线分析模式通过加载和分析已保存的数据进行故障的分析诊断。同时,软件系统还设计了运动控制和系统管理功能,可实现对旋转机械设备的启停,调速加载以及登录管理和系统自检等功能。

2.2 振动信号高速采集和处理

本研究中,系统信号采集板卡采用LabVIEW 支持的NI 6351,配套驱动为NI-DAQmx。根据实际需求,配置了最大14 个通道的采集,且采样率可调。在软件中数据生产者每次循环采集设定长度的数据,并放入处理数据的队列缓冲区中,其速率与配置的硬件采集同步,实现振动信号的高速实时采集。

振动数据的处理,主要包括数据显示、储存和分析诊断等。这些功能通过数据消费者循环内的各线程实现,极大地提高了处理效率。在振动信号数据存储消费者循环内,把每次更新的数据添加到以开始采集时刻为文件名的csv 文件中,并且把该文件内的数据导入Oracle 数据库中,以便后续使用其他数学软件调用验证。

当然,在芭蕉的俳句中也有阔大奔腾的空间,如“汇集五月雨,奔腾最上川”,“海涛汹涌,银汉横佐渡”。亦有宁静高远的,如“去赏月吧,在玉江芦苇割去前”,“去敲三井寺的门吧,踏着今晚的月色”。

在振动信号故障分析诊断消费者循环内,可以选择不同的分析方法对数据进行处理。限于篇幅,本文主要探讨了频谱和包络谱分析对振动信号诊断。频谱分析主要通过FFT 得到频谱图,找出信号在不同频率下的信息,可以用于提取信号的故障特征频率。包络谱分析方法首先采用Hilbert变换得到解析信号,然后求解析信号的模,得到信号的包络,最后对包络信号做FFT 得到包络谱。包络谱分析对冲击事件的故障比较敏感,可剔除不必要的频率干扰,实现对频谱信号的解调,更能够凸显该类故障特征频率。在软件系统输入齿轮和轴承的几何参数后,首先根据公式(1)~(6)计算出各故障特征频率,然后基于频谱和包络谱分析的结果,通过搜索频谱图和包络谱图上最大的幅值频率点,对比故障特征频率理论计算值得出故障类型,并在界面显示。

3 模拟直升机传动系统实验台中应用

3.1 实验台搭建

为验证开发的旋转机械振动故障诊断系统的有效性,搭建了模拟直升机传动系统实验台,并把设计的振动故障诊断系统和搭建的实验台进行联调测试。实验台模拟直升机传动系统的“三器两轴”正常状态和典型故障状态下的传动,以获取不同状态下的振动数据。搭建的实验台主要由主减速器箱、中间减速器箱、尾减速器箱、轴组件、负载及故障模拟件等组成,组成关系如图8 所示。

图8 机械振动故障诊断系统与实验台联调测试示意图Fig. 8 Schematic diagram of joint commissioning and test of the mechanical vibration fault diagnosis system and test bench

本研究开发的实验台采用直-8 传动比设计,并通过更换故障件进行故障模拟实验。实验台主要传感器布局如图8 所示,位置1、2、3 为三轴振动加速度传感器,分别用于各监测点,监测主减速器、中减速器、尾减速器内齿轮在空间直角坐标系的3 个轴向的故障振动值;位置4、5、6 为单轴振动加速度传感器,分别监测动力传动轴前端、动力传动轴后端的滚动轴承以及主减速箱输出位置的单一轴向故障振动值。位置7 和8 为振动位移传感器,分别用来无接触地监测动力传动轴和尾传动轴故障振动位移值。结合振动故障诊断系统的运动控制和数据采集硬件设计,以及基于生产者消费者模式,实现运动控制、数据采集、数据分析诊断、系统管理等功能的软件设计。将实验台的传感器信号接入所设计的测试系统,进行模拟实验,并且对典型故障状态下的数据进行分析,以实现故障诊断。

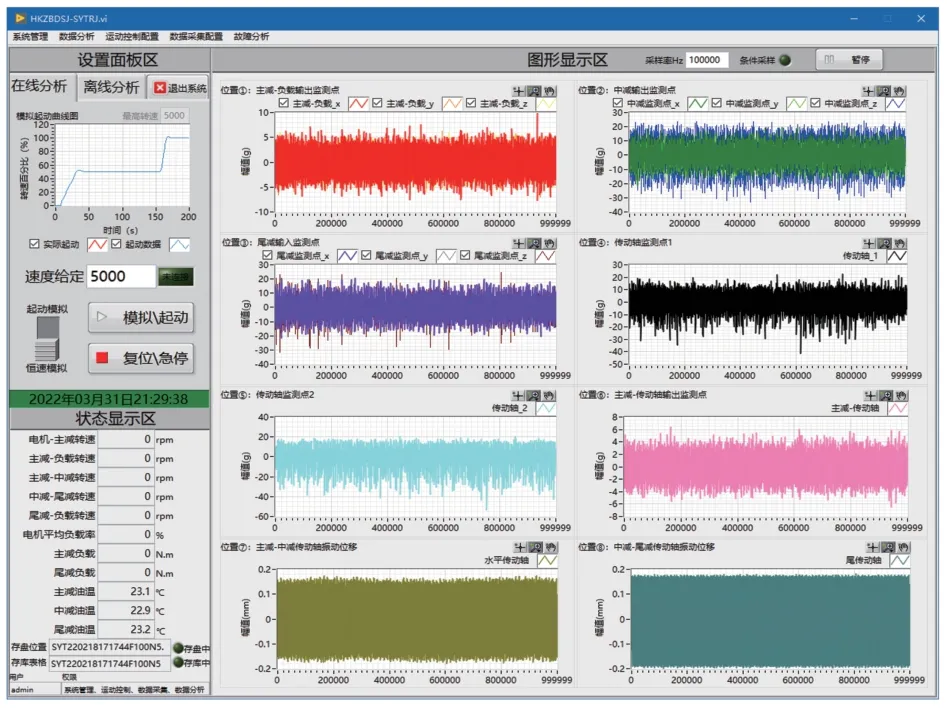

3.2 振动信号高速采集验证

故障诊断系统软件的主界面如图9 所示。在振动测试实验中,通过主界面上的设置面板区对实验台进行运行控制,控制设备驱动机械传动系统模拟直升机传动系统动作,完成直升机传动系统“三器两轴”工作原理的模拟。通过更换机械传动系统故障件,完成传动系统的典型故障状态模拟实验。在线分析模式下,测试系统会根据配置的采样率和采样条件高速采集监测点运行状态下的振动数据,并在图形显示区实时显示采集的数据,当前设备的运行状态以及数据保存的信息都呈现在状态显示区。本研究在各种转速工况下做了大量的实验,但是限于篇幅,仅展示了转速为5 000 r/min、采样频率为100 kHz、8 个传感器、14 个通道同时采集10 s 的结果,如图9 所示。图9 所示结果显示,14 个通道的振动信号数据量都为1 000 000,数据精度可达到小数点后12 位。

图9 机械振动故障诊断系统的系统软件主界面Fig. 9 Main interface of system software for the mechanical vibration fault diagnosis system

以上实验证明,得益于采用生产者-消费者的编程模式,设计的测试系统实现了14 通道的大数据量无丢失的高速实时采集,并将采集的数据进行存盘和存库处理,实现了实时快速保存。

3.3 数据处理结果分析

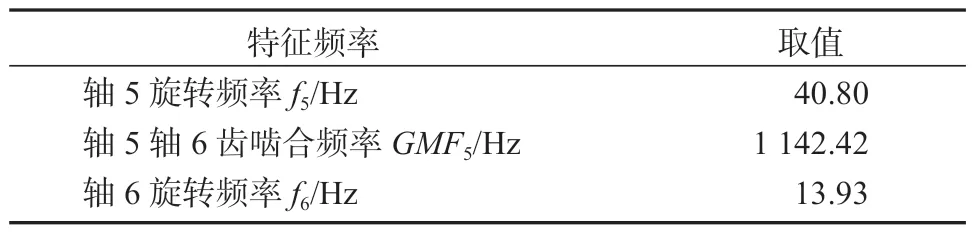

根据模拟直升机传动系统实验台的机械设计参数和式(1)~(6),以电机转速为5 000 r/min 为例,表1~3 是计算出的主减速箱内齿轮、尾减速箱内齿轮及滚动轴承的故障特征频率。

表1 主减速箱内各齿轮旋转频率和啮合频率Table 1 Rotation frequency and meshing frequency of gears in the main reduction box

表2 尾减速箱内各齿轮旋转频率和啮合频率Table 2 Rotation frequency and meshing frequency of gears in the tail reducer

表3 滚动轴承故障特征频率Table 3 Rolling bearing fault characteristic frequency

故障诊断系统结合频谱和包络谱分析对故障信号进行诊断。傅里叶频谱分析提取故障信号表征的特征频率,而当信号发生调制时,基于Hilbert 包络谱分析则能够有效地将被调制的低频冲击信号频率进行解调提取,最后通过与故障特征频率的理论值进行匹配得出故障类型。

以5 000 r/min 转速工况为例,对主减速箱轴3处28 齿的直齿轮缺齿故障振动数据进行分析诊断的结果,如图10 所示。

图10 主减速箱直齿轮缺齿故障振动数据分析图谱Fig. 10 Vibration data analysis atlas of the main reducer spur gear missing tooth fault

结合表1 计算的故障特征频率,可以明显看出图10 所示频谱图内存在故障件所在轴的啮合频率GMF3(325.9 Hz)处有最大幅值,且存在以故障件所在轴的旋转频率f3(11.6 Hz)的边频带;采用带通滤波器对信号200~500 Hz 频段做包络谱解调分析,包络谱图上可见明显的轴3 旋转频率f3(11.6 Hz),并较其他频率幅值偏大。系统软件会自动识别出最大幅值对应的频率点,并与计算出的理论特征频率进行比较,由此可以判断出主减速箱的内轴3 处28 齿直齿轮发生了故障。

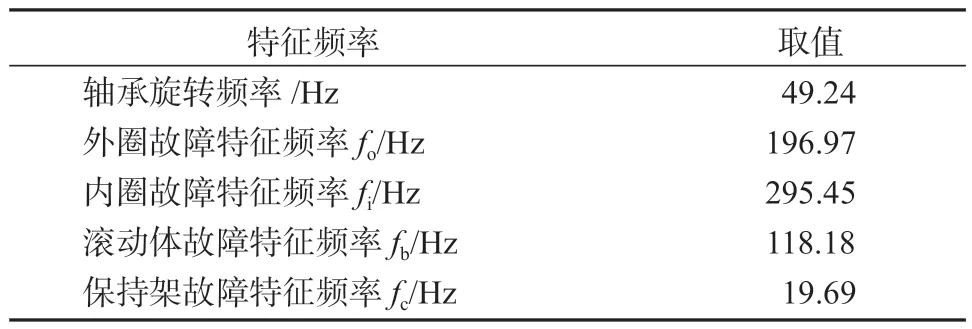

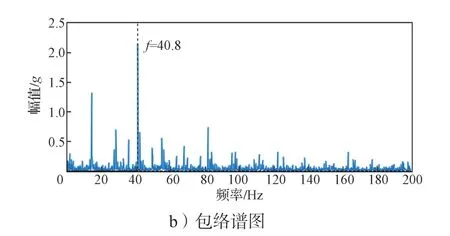

以电机转速为5 000 r/min、采样频率为100 kHz下采样10 s 的尾减速箱轴5 处28 齿锥齿轮开裂故障振动为例,进行数据分析,结果如图11 所示。

图11 尾减锥齿轮开裂故障振动数据分析图谱Fig.11 Vibration data analysis atlas of the tail reducer bevel gear cracking fault

结合表2 计算的故障特征频率,可以明显看出图11 所示频谱图内存在故障件所在轴的啮合频率GMF5(1 142.4 Hz)处有最大幅值,并且存在以故障件所在轴的旋转频率的边频带f5(1 142.4-1 101.6=40.8 Hz),通过包络谱解调分析,明显可见轴5 旋转频率f5(40.8 Hz),系统软件会自动识别出最大的幅值对应频率点,并且与计算得出的理论特征频率进行比较,由此可判断出尾减速箱轴5 处28 齿的锥形齿轮发生了故障。

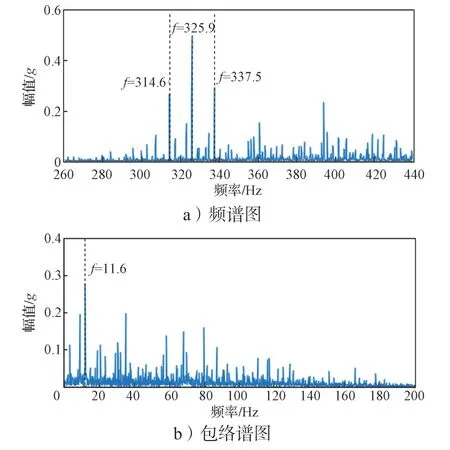

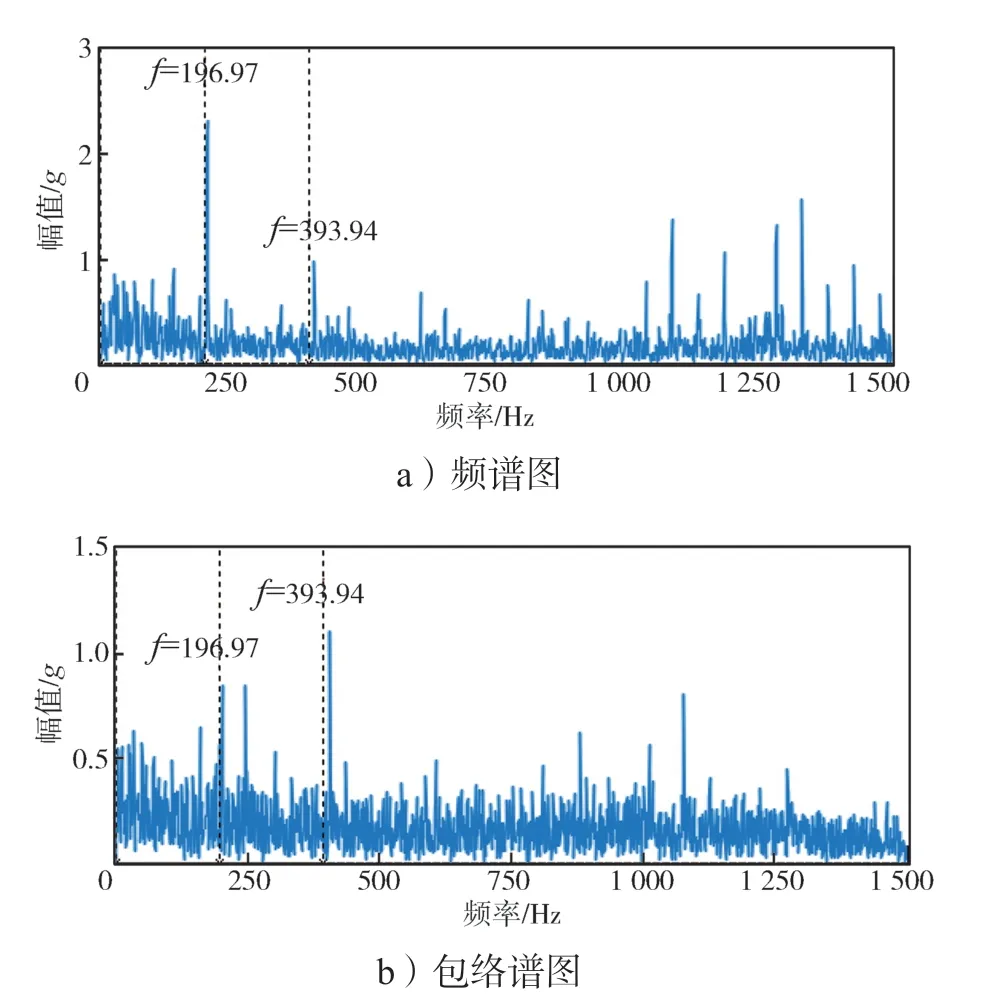

以采样频率为4 096 Hz、电机转速为5 000 r/min的轴承外圈故障数据为例,结合表3 计算的故障特征频率进行分析,结果如图12 所示。

图12 轴承外圈故障振动数据分析图谱Fig.12 Vibration data analysis atlas of the bearing outer ring fault

结合表3 可知,图12 所示频谱图中在外圈故障特征频率fo(196.97 Hz)及其倍频处有明显的最大幅值,系统软件会自动识别出最大幅值对应的频率点,并且与计算出的理论特征频率进行比较,由此判断轴承外圈发生故障。

通过以上3 种类型故障分析模拟结果,验证了本文开发的旋转机械振动故障诊断系统,在实现高速实时振动信号采集的同时,能够实时准确地完成故障分析算法,证明了生产者-消费者模式能够满足多任务的信号高速采集和大运算量算法处理。

4 结语

本文基于生产者-消费者模式开发了一种旋转机械振动信号故障诊断分析测试系统,将生产者-消费者程序结构原理与LabVIEW数据采集相互结合,极大提高了系统程序运行效率和实时性。通过将所设计的振动测试系统应用到搭建的直升机传动系统模拟平台上进行验证,证明测试系统能够实现14 通道、100 kHz 采样频率下大数量的振动信号无丢失的高速实时采集和存储。同时,结合频谱包络谱的分析方法,实现了对不同故障类型的准确诊断。模拟结果证明,生产者-消费者模式能够满足大数据量、多任务的高速采集和处理等。基于此,探索人工智能等更大运算量的故障诊断算法在本系统的可实现性值得进一步研究。