考虑铆钉位置不确定性的异种轻质金属铆接接头疲劳寿命优化

2023-06-09倪正顺文长幸王柳平米承继唐嘉昌

倪正顺,高 桐,文长幸,雷 杰,王柳平,米承继,唐嘉昌

(湖南工业大学 机械工程学院,湖南 株洲 412007)

1 研究背景

铝合金本身具有强度高、密度低、抗腐蚀性优异等特点,随着轻量化技术的发展,被广泛应用于航空航天、铁路交通、海上运输等领域[1]。铆接具有加工效率高、强度高等优点,已成为铝合金等材料连接的首选加工方式。然而,铆接接头在成型过程中需要迫使母材发生塑性变形,甚至穿破母材,这势必给铆接接头的服役寿命造成较大的影响。因此,通过试验研究探明异种轻质金属铆接接头疲劳寿命及其优化具有重要的工程意义[2]。

现在预测疲劳寿命的方法主要有以下几种。首先是名义应力法,这是一种较传统的疲劳寿命预测方法,它以材料或零件的S-N曲线为基础,对照试件或结构疲劳危险部位的应力集中系数和名义应力,利用疲劳累计损伤理论,校核疲劳强度并计算疲劳寿命。此方法以疲劳试验为基础,有较高的可靠度,因此在工程上得到了非常广泛的应用。但是名义应力法的缺点就是没有考虑缺陷根部的局部塑性。

考虑到上述方法的局限性,局部应力-应变法随之而生,该方法一般适用于低周疲劳寿命预测,应用最广泛的是Manson-Coffin 方程[3-4]。它描述的是构件的疲劳破坏往往是从应力集中处的最大应变处开始的,而且在出现裂纹之前会出现一定的塑性变形,应变集中处的最大局部应力和应变决定了构件的疲劳强度和寿命。

最后就是以断裂力学为理论基础的裂纹扩展寿命预测方法,该方法预先假设裂纹已经存在,并结合疲劳裂纹扩展规律,将裂纹尺寸大小和扩展速率作为结构损伤的评判标准来预测疲劳寿命。裂纹扩展寿命预测还分为常幅加载下和变幅加载下的情况,而实际情况中,大多数构件都是变幅加载的,操作更为复杂,近年来对变幅的研究还在持续中[5-6]。

针对铝合金薄板的自冲铆接疲劳寿命分析,国内外学者也做了很多研究,K. Iyer 等[7]根据铝合金薄板不同的厚度预测了自冲铆接接头的疲劳寿命,试验结果表明随着铝合金薄板厚度的增加,接头的疲劳寿命也随之增大;Huang L.等[8]研究了由厚度不同的铝-钢板材铆接而成的异质金属自冲铆接接头的疲劳性能,探究了板材与铆钉接触区域的疲劳失效机制;孙宇幸等[9]研究了不同应力比下铆接接头的疲劳强度,并对S-N曲线进行了相应分析;严柯科等[10]采用有限元方法对剪切工况下铆接接头的疲劳损伤机制进行了研究。上述学者的研究从铆接工艺参数、铆接板的厚度等对自冲铆接结构进行了试验分析优化,但是还没有考虑铆接铆钉分布不确定性的影响,而铆钉在零件上分布的随机性对铆接结构的疲劳寿命有着非常重要的影响。

本文通过对铆钉分布位置的不确定性分析,提出了一种铆接结构疲劳寿命优化方法。即将铆钉坐标分布作为自变量,铆接结构疲劳寿命作为目标函数,基于单行替换法对其进行优化设计,得出铆钉最佳铆接位置和疲劳寿命区间[11]。

2 异种轻质金属铆接接头疲劳试验

2.1 试件制备

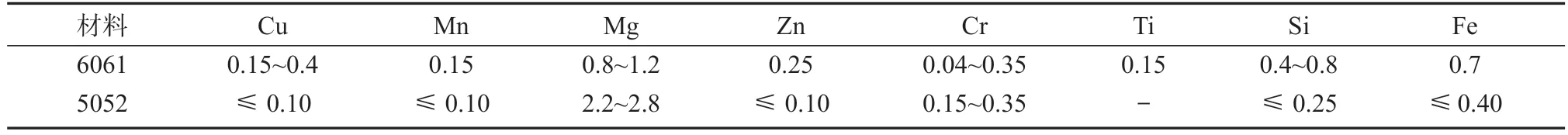

被连接件为2 mm 厚的6061 和5052 铝合金板材,6061 和5052 属热处理可强化合金,具有良好的可成型性、可机加工性,同时具有中等强度,在退火后仍能维持较好的操作性。铝合金板材的化学成分如表1所示。

表1 异种轻质金属主要化学成分Table 1 Main chemical composition of heterogeneous light metals%

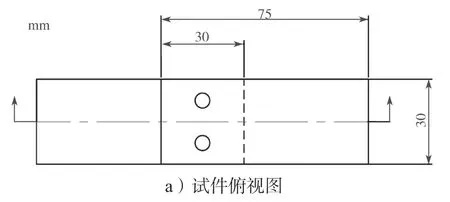

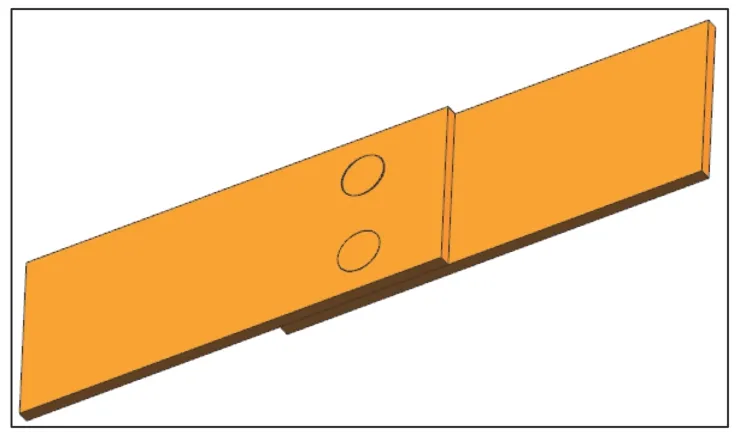

进行试验铆接接头试件总长120 mm,中间30 mm 为公共搭接区域,板厚为4 mm,如图1 所示,图中单位为mm。

图1 试件的几何尺寸Fig. 1 Geometric dimensions of the specimen

铆钉采用的是36MnB4 合金钢,铆钉直径为5.3 mm,铆钉长度为5 mm。

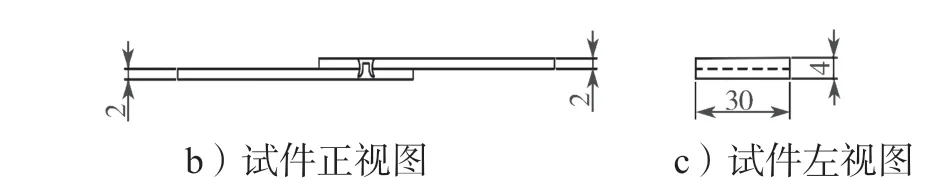

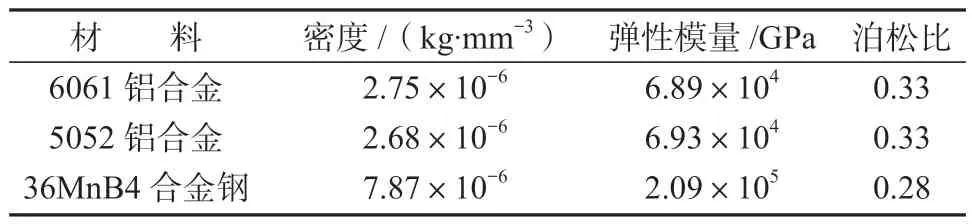

2.2 力学性能试验

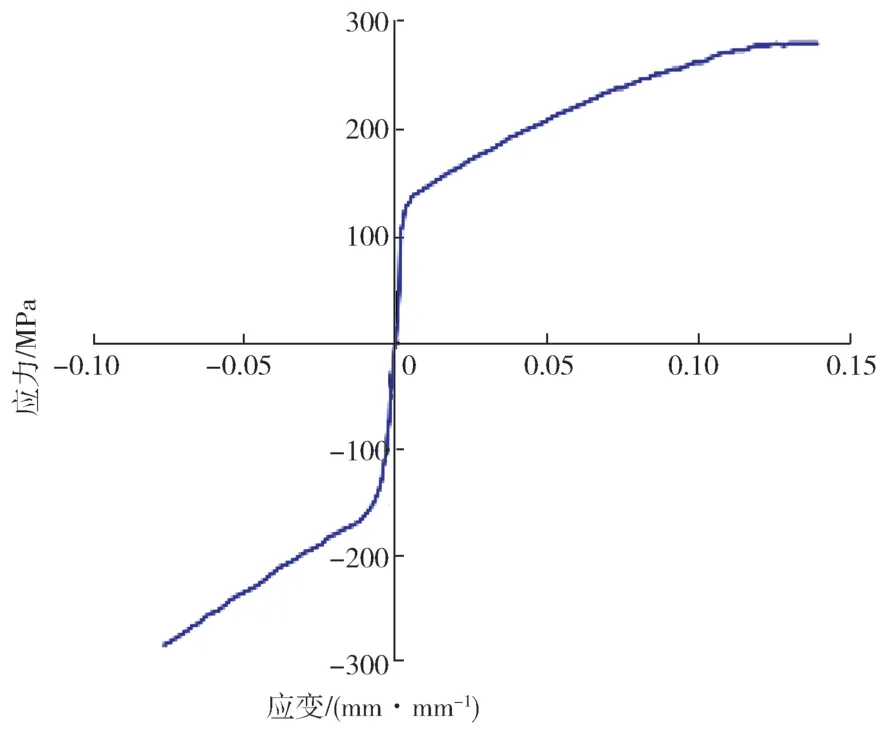

试验采用PLD-100 型微机控制电液伺服万能试验机,如图2 所示。铆接接头单调拉伸试验基于载荷控制,施加轴向载荷直至试件被拉断,在试件被拉断后处理试验数据得到的应力-应变曲线如图3 所示。其中铆接接头金属力学参数如表2 所示。

图2 PLD-100 型微机控制电液伺服高温疲劳试验机Fig. 2 PLD-100 microcomputer controlled electro-hydraulic servo high temperature fatigue machine

表2 铆接接头力学性能参数Table 2 Riveted joint mechanical properties parameters

图3 铆接接头应力-应变曲线Fig. 3 Riveted joint stress-strain curve

2.3 基于应力控制的疲劳试验

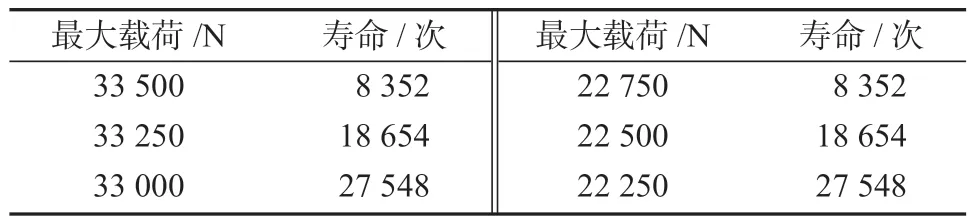

基于应力控制的疲劳寿命试验,载荷类型为正弦拉压载荷,振动频率在1~2 Hz 范围内,为了保持试验条件统一,所采用应力比恒为R=0.1,试验温度为常温。在载荷水平为3 500, 3 250, 3 000, 2 750,2 500, 2 250 N 的条件下分别进行重复的5 组试验取平均值,得到施加载荷和对应疲劳寿命的数据如表3所示。由表3 的试验结果可以得出,试件疲劳寿命和施加载荷水平成反比,即疲劳寿命随着载荷水平的增大而减小。

表3 铆接接头疲劳试验结果Table 3 Fatigue test results of riveted joints

2.4 试验结果与分析

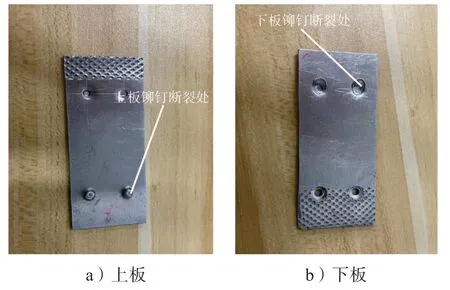

本文中试验接头由于其制造工艺的差异,接头疲劳失效形式与常规自冲铆接接头失效形式有所不同,发生破坏的位置在铆钉处,为铆钉断裂脱落,上下板分离,失效形式如图4 所示。

图4 铆接宏观失效形式Fig. 4 Riveted macroscopic failure mode

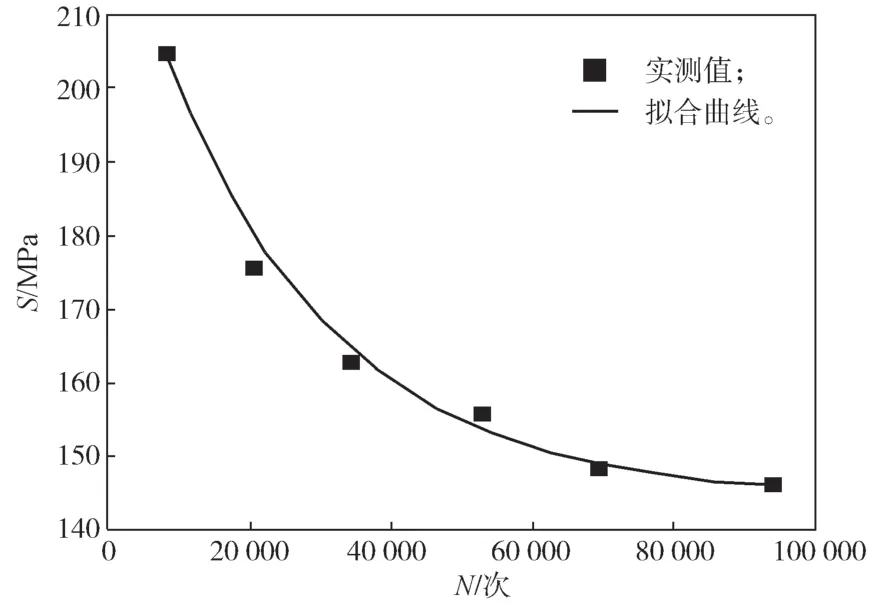

根据试验所得数据在Origin 中进行拟合,得到铆接结构疲劳强度与寿命曲线如图5 所示。

图5 试件S-N 曲线Fig. 5 Specimen S-N curve

对于试件的破坏,疲劳累计损伤可以表示为

式中:Di为损伤;ni为不同循环应力幅下的循环次数;Ni,j为不同循环应力幅下S-N曲线对应的试件的疲劳寿命。

当累计损伤达1 时,试件发生疲劳破坏。

3 铆接接头疲劳寿命优化设计

3.1 铆接接头有限元模型

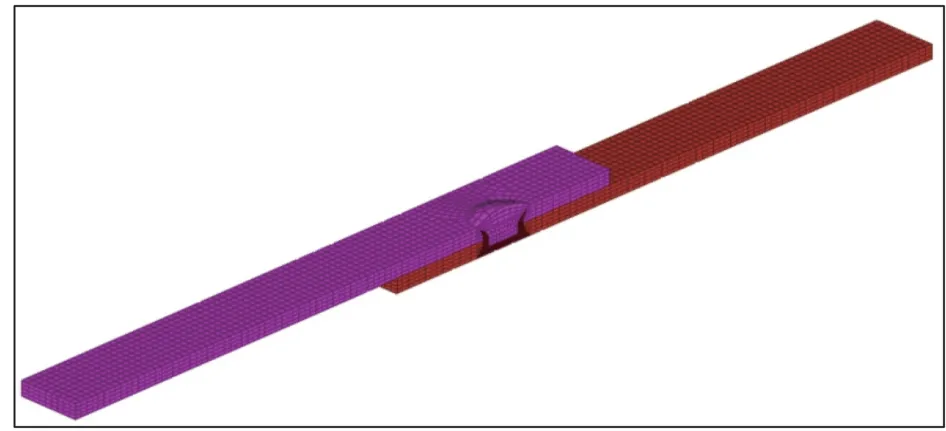

自冲铆接分为实心铆钉连接和半空心铆钉连接,其中实心铆钉连接又分为圆柱形铆钉连接和腰鼓型铆钉连接。因为生产实际中实心铆钉连接的局限性,本文采用了半空心铆钉连接的方式建立铆接接头有限元模型,如图6 所示(尺寸参数,坐标原点如图1所示)。

图6 铆接接头有限元模型Fig. 6 Finite element model of riveted joints

3.2 铆接结构疲劳寿命优化目标函数建立

3.2.1 设计变量的选取

在工艺上,铆钉是连接两块板件的桥梁,一般为应力集中的地方,是铆接结构的危险区域,所以研究铆接点的疲劳强度对构件整体有非常重要的意义。由于铆接板的厚度远小于其它两个方向的长度,所以课题组将立体结构简化为平面,从铆接点分布位置出发,在铆接试样中心点为零点建立平面直角坐标系,将铆接点的坐标(x,y)作为设计变量。

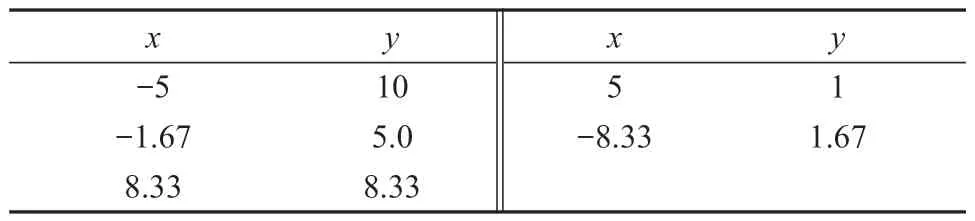

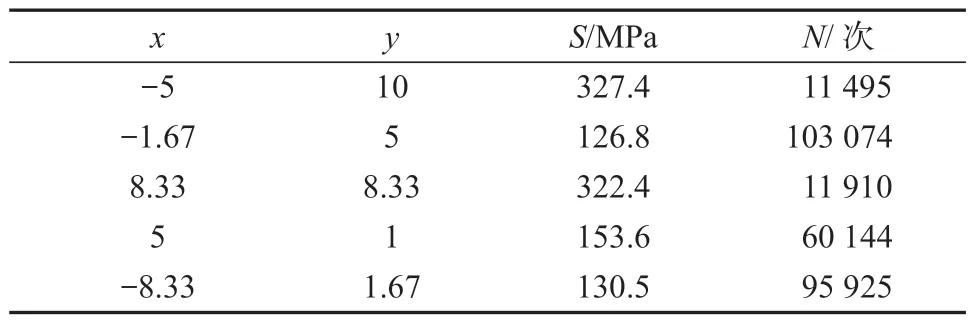

对于自变量坐标的选取,课题组采用Isight 进行拉丁超立方随机抽样得到坐标数据(以mm 为单位),如表4 所示。

表4 铆钉位置坐标Table 4 Rivet position coordinates

3.2.2 目标函数及约束条件的确定

本文将铆接结构的疲劳寿命N作为目标函数:

将构件公共搭接长度设为l,板宽为B,板厚为d,Sij为两铆点i、j的距离。由几何关系可知,设计变量的约束条件如下:

在x方向上,

在y方向上,

铆接点相邻位置距离

综上所述,可建立如下铆接结构的疲劳寿命优化模型:

3.2.3 基于Hypermesh 和Abaqus 的联合仿真

对表4 Isight 抽样得到的5 组数据在UG 中分别建立模型,导入Hypermesh 划分网格,网格类型采用八节点六面体实体单元,并且对铆钉处的网格进行细化处理,提高计算精度,在铆钉处于试件中心点时的网格划分如图7 所示,其为试件1/4 截面图,后面的优化中也采用对称简化,两铆钉间距对试件疲劳寿命的影响远小于铆钉坐标分布位置的影响,因此忽略此因素的影响。

图7 自冲铆接结构网格划分Fig. 7 Self-punching riveted structural grid

在Hypermesh 中将网格分块成上板、下板、铆钉 3 部分,分别赋予表2 相应材料和属性,然后将生成网格导入Abaqus。

在进行仿真时,课题组先对上板与下板、上板与铆钉、下板与铆钉之间定义3 对接触,铆接连接件之间均为干涉配合,接触方式为表面-表面,摩擦因数为0.1。另外,对构件一端施加固定约束,另一端施加恒定2 000 N 的载荷,采用“拉-零-拉”的加载方式进行操作,得到如上几种不同铆钉位置分布下的应力云图。

S-N曲线中最常用的幂函数表达式为

式中:m与C均为与材料属性、试样形式和加载方式等相关的材料参数;S为疲劳强度;N为疲劳寿命。

在Matlab 中输入计算指令,根据形如方程(8)的模型进行非线性拟合

得到常数m和C的值,m=-2.3,C=1.949e22,得到如下表达式

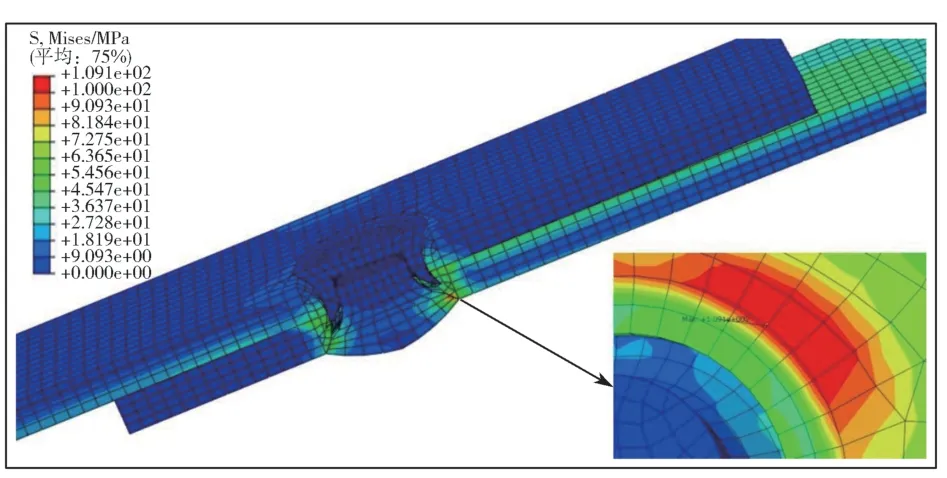

针对Isight 抽样得到的5 组不同铆钉分布位置铆接结构及其初始结构进行循环加载,通过Abaqus 进行非线性有限元计算,得到铆接结构力学响应,其中初始结构最大应力云图如图8 所示。进而将每组模型最大等效应力代入式(9)中,即可得到表5 中所示的铆接结构疲劳寿命。

表5 铆接结构疲劳寿命Table 5 Fatigue life of riveted structures

3.2.4 优化目标函数的构建

将表5 中数据提取出来制作成一个新的TXT 文件,在Isight 中输入变量x、y和输出响应N,通过响应面法得到拟合函数系数,从而得到一个新的以Nf为目标函数、x和y为变量的优化目标函数:

将表5 中的数据代入式(10)中,能得到与之对应的结果,说明此优化函数可行。

4 基于单行替换法的铆接结构疲劳寿命优化

4.1 单行替换法

在优化方法中,例如最速下降法、共轭梯度法、变尺度法和牛顿法等都是用函数一阶导数或者二阶导数信息来确定搜索方向的。但如果在不计算导数的情况下,先算出若干点的函数值,再根据函数值的大小看出函数变化的大概趋势,从而寻求函数的下降方向以确定搜索方向的方法也有很多,单行替换法就是其中一种。

单行替换法的基本思想就是根据单纯形的顶点(即n维空间中具有n个顶点的多面体),计算各顶点的函数值,确定函数搜索方向和步长,找到一个新的更好的点来取代原单纯形中较差或最差的点,用形成的新的单纯形来取代初始单纯形。然后,不断重复上述步骤,直到搜索到极值点为止。由于未利用任何求导运算,算法比较通用简单,但收敛速度较慢,适合变量数少于10 个的方程求极值,所以适用于此疲劳寿命优化中。

在多元函数中,基本计算步骤如下:

1)构建初始单纯形;

2)计算各顶点函数值;

3)比较函数值的大小,确定最好点XL、最差点XH和次差点XG;

4)检验是否满足收敛准则

式中:fH为最差点函数值;fL为最好点函数值;ε为收敛常数。

如满足,则X*=XL,结束,否则转5);

5)计算除XH点之外各点的“重心”Xn+1,

反射点。Xn+2=2Xn+1-XH;

fn+2=f(Xn+2)。

当fL≤fn+2≤fG,以Xn+2代替XH,fn+2代替fH,构成一新单纯形,然后返回到3)。

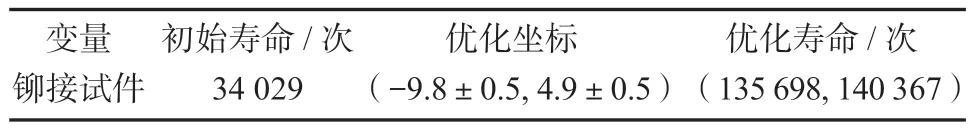

扩张。当fn+2 收缩。当fn+2>fG时则需收缩。如果fn+2 Xn+4=Xn+1-β(Xn+2-Xn+1),并计算其函数值。 缩边。将单纯形缩边,可将各向量Xi-X(Li=0, 1, …,n)的长度都缩小一半,即Xi=XL-0.5(Xi-XL)= 0.5(Xi+XL)(i=0, 1, …,n),并返回到2)。 铆接点初始坐标为(0, 0),通过式(10)能得知构件初始疲劳寿命为34 029 次,将式(4)代入已编写好的单行替换法的Matlab 程序中,取±0.5 mm 的误差区间,得到如表6 所示的优化结果。从结果可知,优化后的铆接结构疲劳寿命下限值是初始结构疲劳寿命的4 倍,优化效果显著;优化后的铆钉结构等效应力云图如图9 所示,由图可知新的铆接结构最大等效应力减小了一半。 表6 优化结果Table 6 Optimization results 图9 优化后铆接结构应力云图Fig. 9 Stress nephogram of the riveted structure after optimization 将最大寿命优化坐标时的试件进行5 组疲劳试验,得到的最大寿命平均值为138 756 次,与表6 优化结果符合,说明此优化方法可行。 本文综合考虑了铆钉分布位置的不确定性对疲劳寿命的影响,以异种轻质金属自冲铆接构件为研究对象,构建铆接结构有限元模型,结合试验数据和非线性有限元分析确定铆接结构疲劳寿命优化目标函数,基于单行替换法进行全局寻优,获得最优铆钉位置信息。优化结果表明:优化后铆钉结构疲劳寿命下限值是初始铆接结构疲劳寿命的4 倍,且优化后铆接结构最大等效应力下降一半。该方法为技术人员进行铆接结构抗疲劳设计提供了新的设计思路和可行的解决方法。4.2 铆接结构疲劳寿命优化设计

5 结语