基于计算流体力学的液冷式锂离子电池包散热分析

2023-06-07钟玉华林国柱

钟玉华 林国柱

(广州城市理工学院汽车与交通工程学院,广东 广州 510800)

0 前言

我国已成为世界第二经济体,我国经济的增长,避免不了新能源方面提供的动力,为此国家相继出台的一系列新能源汽车政策[1]。电动汽车、混合动力汽车都具备动力电池[2]。动力电池是目前电动汽车的唯一动力来源,是影响纯电动汽车性能的重要因素之一[3]。动力电池安全性所受外界条件限制很多,比较突出的是温度条件的限制,动力电池合适的工作温度是保证动力电池安全的发挥良好性能的前提。越来越多的研究者对动力电池散热性能进行了研究[4]。

该文基于锂离子电池的工作原理、电池产热模型等理论知识,建立了液冷式锂离子电池包的有限元模型。基于计算流体力学方法计算了不同冷液流速情况下锂离子电池包的温度分布情况。

1 模型建立

1.1 单体电池的一维产热模型

锂离子电池是化学电池的一种的总称,其共同特点是正、负极材料皆作为锂离子的载体并且其电解质材料都采用非水电解质。内部离子变化促进电化学的发生,正、负电极材料上锂的化学能大小不相同,正、负极材料上锂的化学能差异控制着锂离子的可循环电压。在电池工作过程中,即充放电过程中,锂离子在正、负电池电极之间来回移动,离子运动生成电流流动,电流在电解质中流动便能实现电能的吸收或释放[5]。

实际上,电池在工作过程中就是一个热源,在工作过程中,电流随时间无规则变化,其产热与散热是一个随时间变化的非稳态变化过程,对此可以用传热学中的导热微分方程来表示其电池单体内部温度的变化,如公式(1)所示。

式中:ρk为单体电池微元体的密度,单位为kg/m3;cP,k为单体电池微元体的比热容,单位为J/(kg·K);λk为单体电池微元体导热系数,单位为W/m·k;Φk为单体电池微元的内热源项,单位为W/m3。

电池内部构造复杂,空间狭小,在实践过程中很难得到其内部发热功率。为了简化其生热功率,该文通过前人实践测量和理论计算相结合建立了电池生热功率模型,包括反应热和焦耳热这两种热量来源。具体模型如公式(2)所示[6]。

式中:I为单体电池的电流强度,单位为A;E为单体电池的端电压,单位V;E0为单体电池的开路电压,单位V;Vb为单体电池体积,单位m3。

1.2 电池的三维模型

该文根据一维单体电池热管理产热模型转化为实际仿真的电池包模型,对所仿真的电池模组与液冷结构构建其三维模型,通过电化学-热耦合-流体流动的过程将三个物理场进行关联,对仿真研究的工况设置边界域、条件,包括传热域设置、传热边界设置以及流动域、流动边界的设置,然后对电池模组几何部分进行剖分网格,最后进行分析研究,得到仿真计算结果,利用仿真软件自带的后处理功能对仿真结果进行处理和总结。

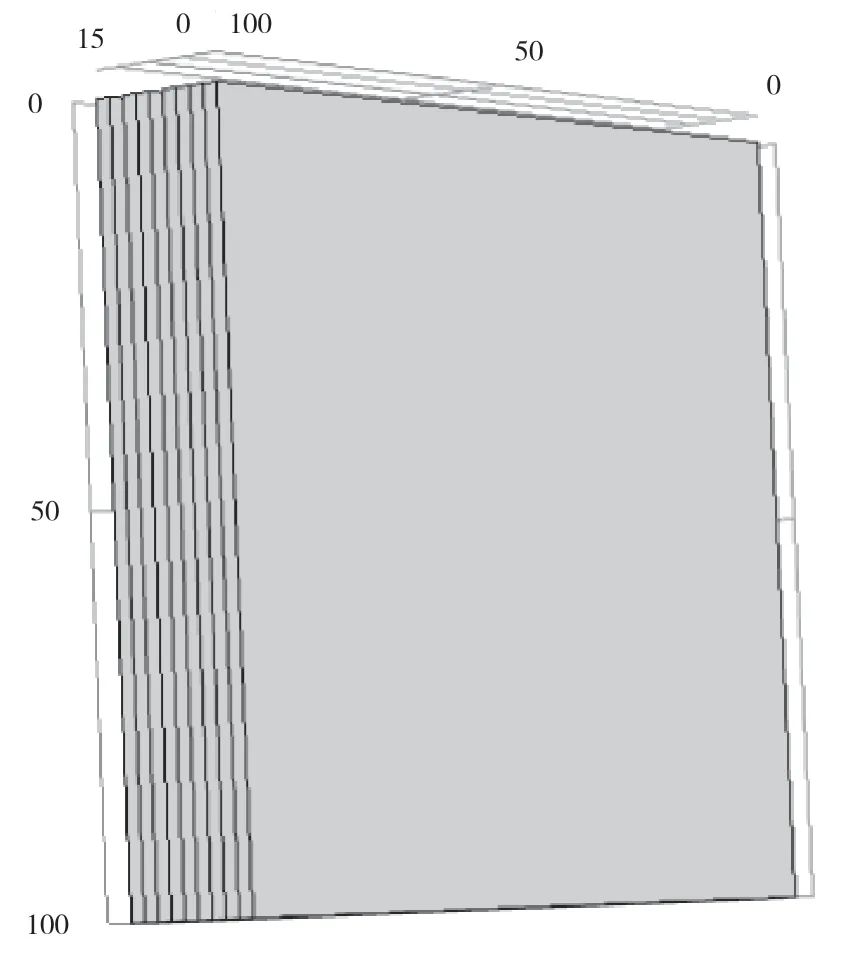

该电池模组散热仿真分析用到的模型分别是单电池模型、流动和传热模型,该单电池模型是使用了仿真软件中“集总电池”模型的接口。“集总电池”模型的初始参数需要设置锂离子电池的电池容量和初始荷电状等参数内容。把“集总电池”接口耦合到“层流”“固体传热”接口。分析模型有来自“层流”接口的冷却通道中的压力、速度以及“传热”接口的温度场,并以类似方式将活性材料域中产生的热源的平均值提供给“传热”接口。“电化学热”多物理场耦节点用于在“集总电池”和“固体传热”接口之间耦合温度和产生的热源。三维几何模型如图1 所示。

图1 电池的三维几何模型模型(mm)

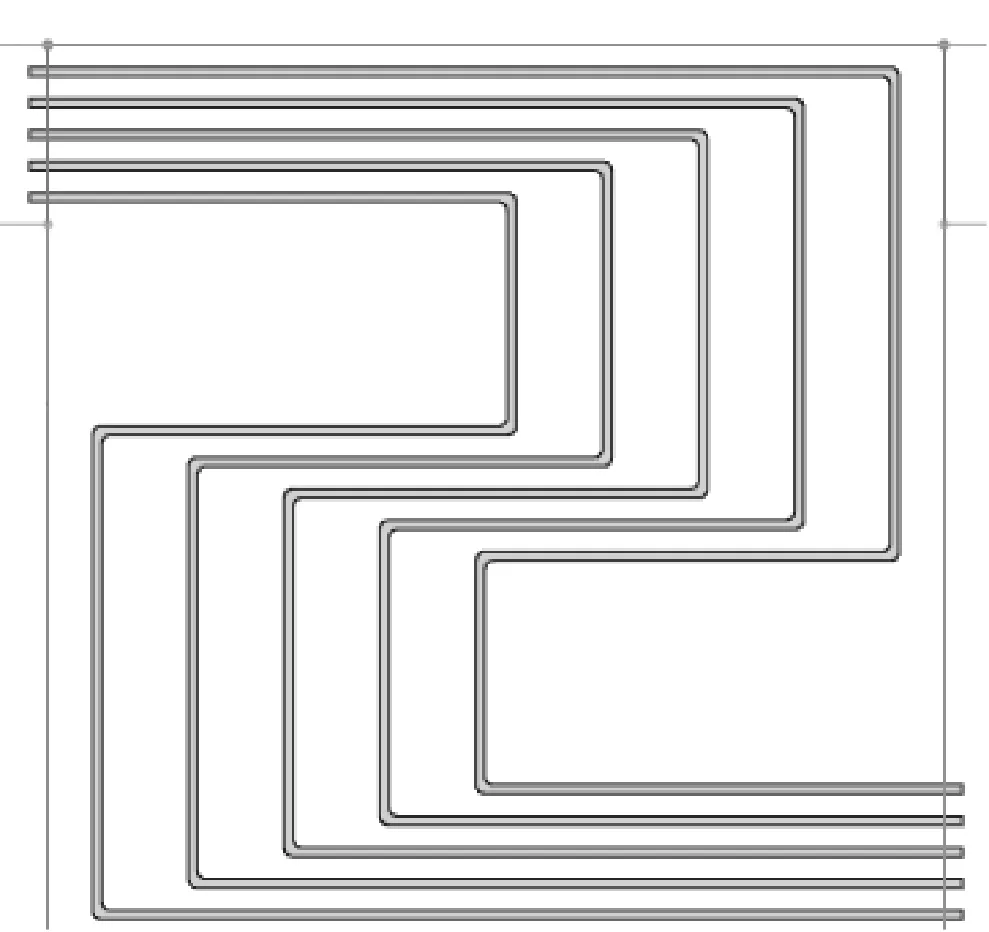

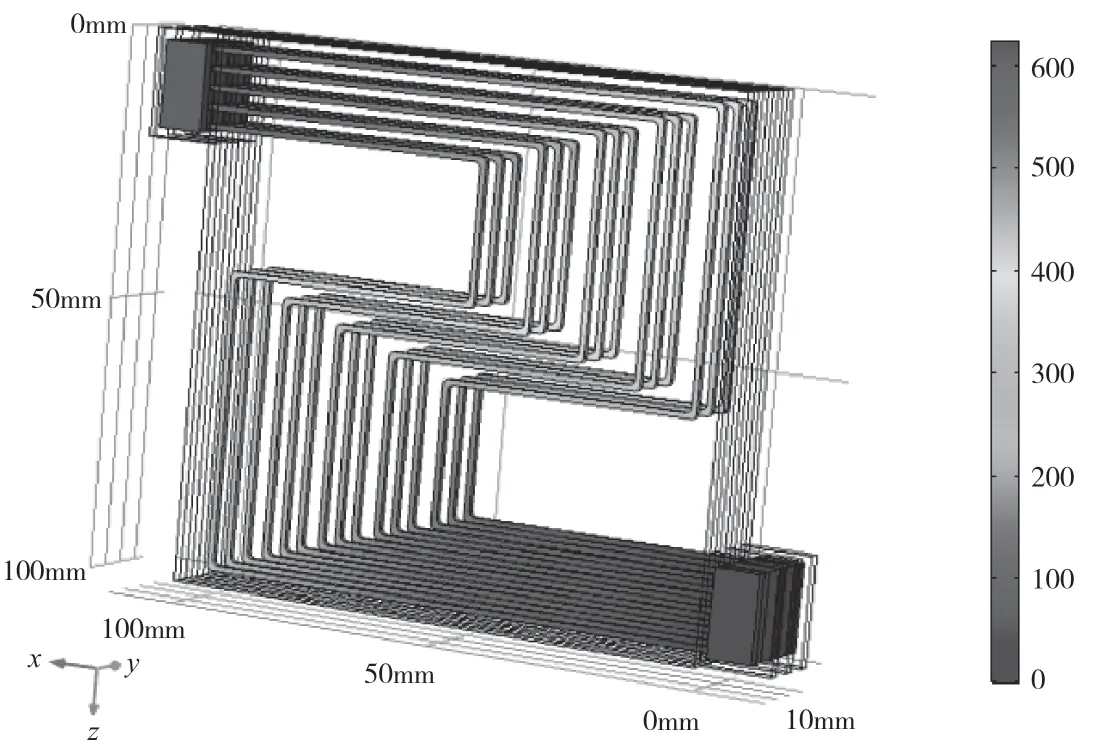

该电池内部管道设计如下:内部由五根管道进行冷却,横管道相距皆5mm,纵向管路相距皆为10mm,5 条管道都呈一个阿拉伯数字“2”的形状。冷却板内部管道布局如图2 所示。

图2 电池内部管道布局

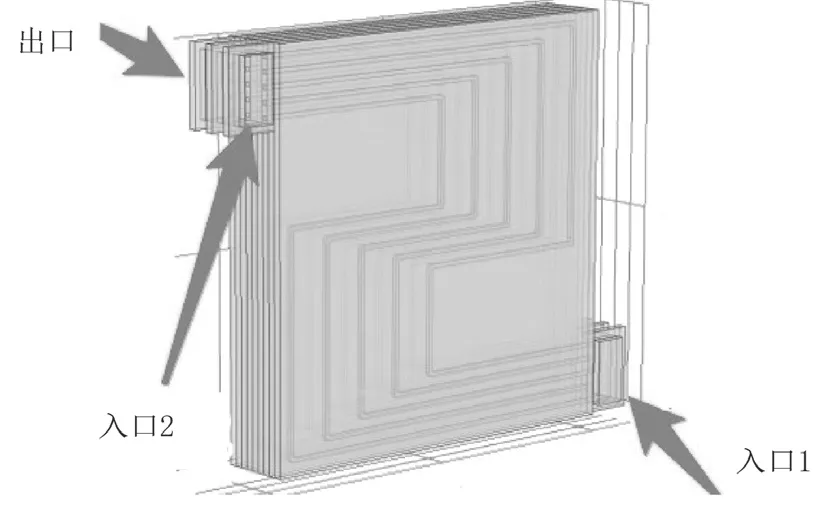

电池组的重复单电池由包括流道的冷却翅片组成,每侧放置一个电池。冷却翅片和电池的厚度均为2mm,将厚度求和得到单电池的总厚度6mm,由两个棱柱电池和包括五条冷却通道的冷却翅片板组成电池组的单电池,模拟的电池组几何由三个堆叠的单电池和两个流动连接器通道组成,一个通道在冷却翅片的入口侧,另一个在出口侧,如图3 所示(几何中未包括的电池组中的单电池从y=0 开始在负y方向延伸)。

图3 液体出入口位置图

2 仿真分析

2.1 参数设置

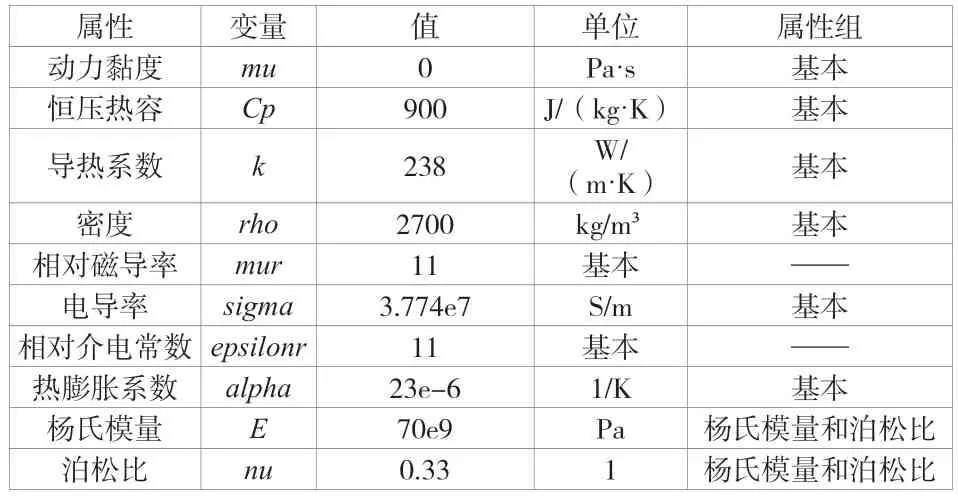

冷却液材料定义:在仿真软件中选择内置材料——Water,liquid。冷却翅片材料设置:在仿真软件中选择内置材料——Aluminum。在材料的设置窗口中输入材料属性,在表中输入以下设置[7-9],见表1。

表1 材料参数设置

2.2 结果讨论

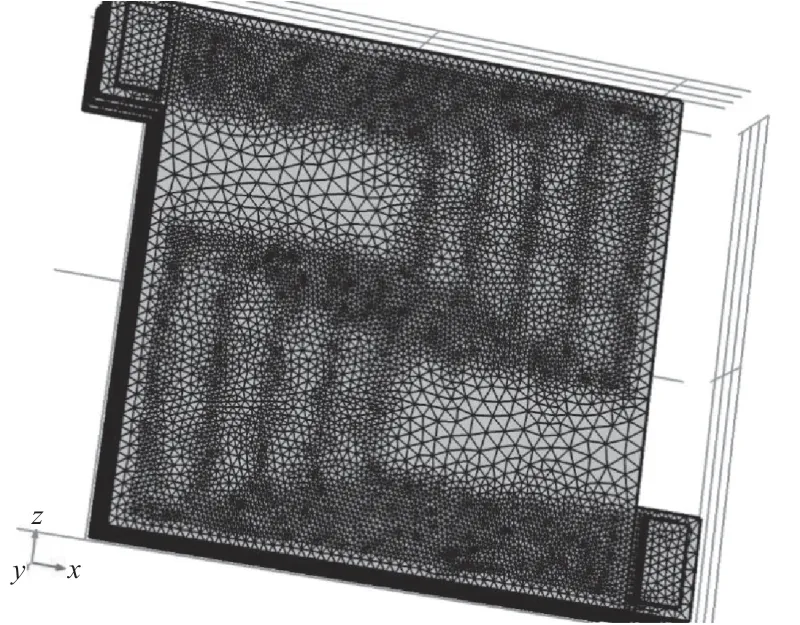

对网格合理划分能减少计算机的计算内存、方便对该模型的计算,对该电池模块详细划分各块部分的大小,对比较简单的模块直接选择大小值大些的数值,便能将该模型简单划分好。对复杂的部分模块选择自由四面体,鉴于该模型的各个部分并非过于复杂,自由四面体选项都可针对该模型进行划分。虽然四面体网格划分并不能达到一定的计算精度且计算速度并不如六面体的快,但四面体划分法对任何模型都适用。该网格模型如图4 所示。

图4 电池模组的网格模型

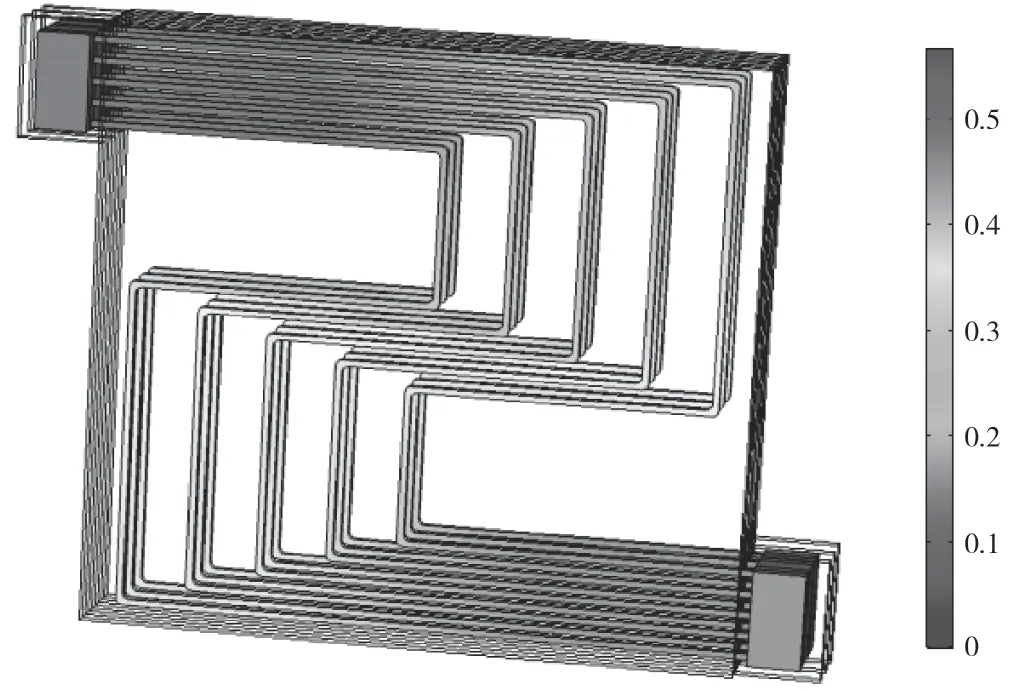

仿真中使用“层流”接口求解冷却通道中的速度和压力,使用“传热”接口求解温度场。流动室由两个连接器通道和冷却翅片中的通道组成,使用水的材料属性来模拟冷却流体,将入口温度作为输入来计算流体属性。流动边界条件:由于所模拟的单电池是较大电池组中的最后几个单电池且所模拟的几何不是完整的电池组,该流动室具有两个入口。流动通过所模拟的冷却翅片板流进入口1,而之前已通过电池组中冷却翅片的流动(未包括在模型中)流进入口2。假定电池组中每个翅片的平均流量为0.5cm3/s(设置单位转化为0.5×10-6(m3/s)),假设平均流量为0.5×10-9(m3/s)为自然冷却条件,即冷却室无液冷剂流动。将模拟的冷却翅片数量定义为Nfins,model=3,将电池组中冷却翅片的总数定义为Nfins,pack=50。电池模组流体室中的压力如图5、图6 所示。

图5 流速为0.5×10-6(m3/s)时表面压力(Pa)

图6 流速为0.5×10-9(m3/s)时表面压力

当流速为0.5×10-9(m3/s)时,冷却管道的压力值接近于零值,但从图5 中可以看到部分管道有接近600Pa 的压力值。可以说明的是,流速为0.510-9(m3/s)时,液冷管道时几乎没有液冷剂在中流动,也说明上面的假设是正确的。

在液体冷却下电池的温度云图如图7 所示。从图7 可以看出,在冷夜作用下该电池温度最高为321K,最低温度为310K,均在电池合适的工作范围内。

图7 冷液作用下的表面温度云图(K)

3 结语

该文以某种动力电池包为研究对象,建立了电池一维传热模型和三维传热几何物理模型,利用有限元仿真软件分析了不同流速下电池内部压强以及温度分布云图,验证了电池设计的合理性。后续还有问题需要持续进行研究,主要包括以下方面。1)此次研究对象仅是电池箱的一部分模组,在以后的研究中,在设备能达到这种计算能力的话,可以尝试整个电池包的温度场的分析。2)仿真研究结果终究不是真实的试验结果,获得的分析结果并不一定正确,所以在有条件时还需要进行试验,把得到的温度场、压力值、管道速度值等分析结果与仿真得到的结果进行对照,如果误差不超过5%,那么仿真结果会更加可信。3)对液冷结构的冷却管道部分进行优化后再做比较,进行仿真分析,得到较好的液冷结构。