风电叶片复合板红外热成像检测

2023-06-07杨庆熊势

杨 庆 熊 势

(广西壮族自治区特种设备检验研究院,广西 贵港 537000)

0 引言

碳纤维复合材料的比强度、比模量都非常高,在风电叶片领域(对材料密度、刚度等特性以及质量、疲劳等性征有非常高的要求)有很大的优势。风电叶片的主体结构的材料主要包括碳纤维复合材料和玻璃纤维复合材料。然而,碳纤维层压板复合材料在使用过程中经常会受到各种冲击,物体的冲击可能导致复合材料出现纤维变形和断裂的情况,层压板复合材料也可能会出现分层、开裂等情况[1]。在风电叶片的整个生产、运输和安装过程中,无法避免受到各种意外碰撞的情况,这些碰撞可能会导致复合材料的内部结构产生缺陷,并在使用过程中发生扩展,最终使整个风电叶片都损坏。因此,不管是风电叶片生产过程中的质量检测,还是其使用周期中的在线检测都变得非常重要。

目前,风电叶片质量的检测方法主要有目视检查或出厂时对部分产品进行超声检测[2],这些方法的检测效率较低,在风电大面积普及的形势下,亟需一种更快速、更高效的检测方法。

1 红外热成像检测技术

红外热成像检测技术[3]是一种新型无损检测方法,主要用于材料内部成像、缺陷检测和应力检查,是一种非接触式在线检测技术。对任何物体来说,不论其温度高低,都会发射或吸收热辐射,其大小除了与物体材料种类、形貌特征、化学结构和物理学结构(例如表面氧化度、粗糙度等)特征有统计学意义外,还与波长、温度有统计学意义。红外热成像检测就是利用物体的这种特性,通过红外照相机来接收工件不同部位发射的红外线,将其转换为温度并合成图像。同时,利用工件不同部位热传导效率不同的特点,通过观察图像上工件温度的变化来判断内部状况,该方法具有检测速度快、适用性广等优点。

根据是否有外加热源将红外热成像检测技术分为主动式和被动式。被动式红外热成像检测技术是当目标与环境存在温差并进行热交换时进行红外检测,过程中无热激励源。主动式红外热成像检测技术是通过外加热源加热使目标各部分温度变化不均匀,通过观察目标的导热过程进行红外检测。目前,实际工作中常使用主动式红外热成像检测技术。

2 红外热成像检测

2.1 试块制备

由于碳纤维复合材料是应用范围比较广、比较典型的层压结构复合材料,因此该文选择碳纤维复合材料作为试块,模拟试验风电叶片内部冲击损伤的检测。

该试验的试块采用Instron CEAST9300 落锤式冲击试验机制备,使用钢制半球形冲头,冲头圆平面直径为6.25 mm,质量为4.0 kg,使用矩形碳纤维试块,试块尺寸为150.0mm×100.0mm×4.8mm,采用自由落体冲击来模拟碳纤维复合材料受到的碰撞,经计算,试块受到的冲击能量为40 J 自由落体式冲击。最后得到的碳纤维复合材料试块受冲击部位出现了深度约为6 mm 的凹痕,并在凹痕两边发现了目视可见的纤维断裂,如图1 所示。

图1 制作的碳纤维冲击损伤试块

2.2 红外热成像检测过程

该试验采用德国InfraTec 公司的仪器及软件。整个检测系统由红外照相机、脉冲闪光灯以及图像分析软件组成。首先,根据碳纤维复合材料试块的整体特性,试验时使用脉冲闪光灯为碳纤维试块加热10 s,开始加热的同时使用红外照相机对试块进行图像采集,图像采集频率为10 次/s,总采集时长40 s,采集到的热图数量为400幅。其次,使用图像分析软件对采集到的热图进行分析,选出对比度最大(即温差最大)的几幅热图作为试块的典型冲击损伤热图。部分热图如图2 所示,缺陷部位由清晰到逐渐模糊。

图2 试块红外热图序列

为了获取最佳缺陷图像,需要对得到的所有碳纤维复合材料试块红外热图进行分析。在图像分析过程中以受冲击损伤区域为目标区,无损伤区域为参考区,分析目标区与参考区的试块表面温度变化情况。定义以下4 个参数:1)T1为试块参考区的平均温度。2)T2为试块目标区的平均温度。3) ΔT为试块参考区与目标区的平均温度的温度差,ΔT=T1-T2。4)Tmax为温差最大值。

为了获取准确数据,选取1 幅损伤缺陷比较清晰的热图,在热图的目标区与参考区各选择4 个同样大小的区域作为温度取值点,然后提取所有热图取值点的温度数据,绘制试块的T1、T2和ΔT的时间历程曲线,如图3 所示。

图3 ΔT 的温差-时间历程曲线

由图3 可知,碳纤维试块的温差ΔT在第一百一十幅热图达到最大,说明此时热图中目标区与参考区的对比度最大,相应的试块损伤区域最清晰。同时,考虑第一百一十幅热图之后的ΔT急剧下降,应选择第一百一十幅热图之前的相对平缓的部分热图来提取缺陷损伤数据,该试验采用第一百零八幅热图作为最佳热图进行数据提取。

2.3 试块损伤缺陷数据的提取

选择第一百零八幅热图作为最佳热图进行图像处理,该试验的图像处理软件为ImageJ,具体的损伤数据提取过程如下。

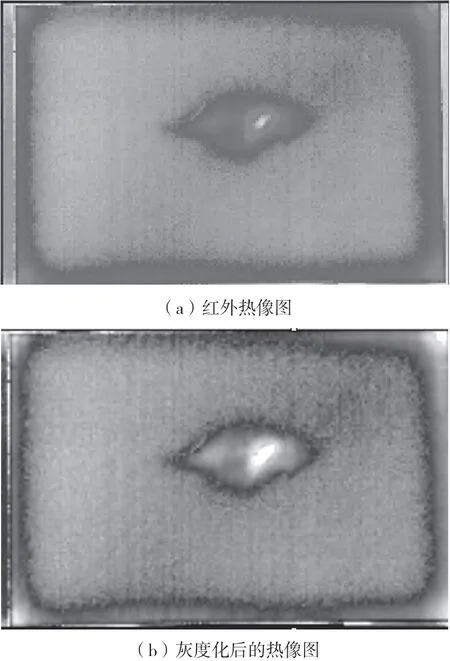

2.3.1 图像的调节处理

缺陷原始红外热图采用第一百零八幅红外热图,如图4 所示。图4(a)使用的RGB 颜色模式,在进行图像分析的过程中需要分别对RGB 三种颜色分量进行处理,分析时的计算过程比灰度图复杂并且RGB 颜色模式在亮度梯度上也没有灰度图显著,因此需要先对彩色图像进行灰度化处理。

图4 第一百零八幅热图

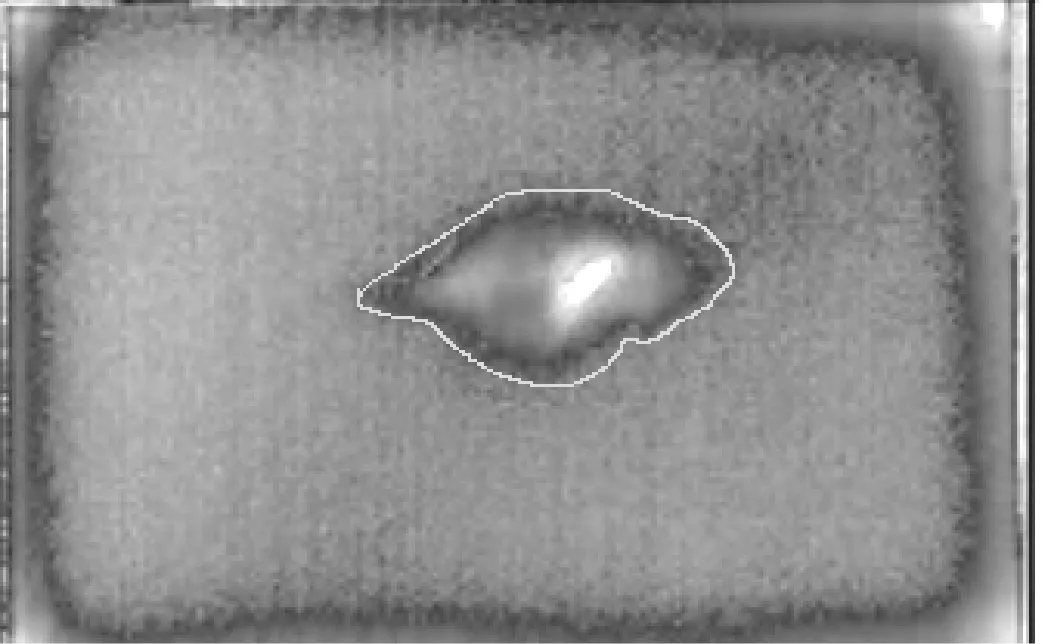

2.3.2 损伤缺陷提取

红外热成像检测完成后,需要从图像上提取缺陷的长度、面积等特征。由于ImageJ 是以像素为单位进行计算的,因此需要先进行刻度校对,将像素单位变为长度单位。长度单位调节好后,可以利用ImageJ 直接测量试块的缺陷面积、缺陷长度等特征数据。由于碳纤维复合材料试块热图的边缘效应较严重,因此需要用选择工具,以各像素的灰度级为基准自动描出缺陷的轮廓,如图5 所示。

图5 冲击损伤缺陷的轮廓

由于损伤的边缘较复杂,因此取损伤区域的最小外接矩形面积为损伤区域面积。最小外接矩形(MBR)是指以给定的二维形状各顶点中的最大横坐标、最小横坐标、最大纵坐标以及最小纵坐标定下边界的矩形。在ImageJ 中可直接得出选中区域的最小外接矩形,在测量结果界面显示最小外接矩形的相关数据,定义缺陷最小外接矩形的长为缺陷的长径,定义缺陷最小外接矩形的宽为缺陷的短径。这样,只需要测出最小外接矩形的长和宽,就能知道缺陷的长径和短径。

由图5 可知,使用ImageJ 的最小外接矩形功能测得损伤区域的面积为1 045.44 mm2,长径为56.36 mm,短径为29.34 mm,该数值即为损伤区域的数据。

3 超声C 扫描检测对比

该文采用超声C 扫描检测进行对比试验,并将检测结果与红外热成像检测结果进行对比。超声C 扫描检测技术主要利用超声波来判断物体中是否存在缺陷,同时利用电机等机械扫描方式来采集数据,以合成扫描图像。

碳纤维复合材料试块尺寸为长150.00 mm,宽100.00 mm,厚4.80 mm。根据碳纤维复合材料板的厚度,超声C 扫描检测设置如下:使用水浸聚焦探头,探头晶片尺寸为10.00 mm,频率为5 MHz,水中焦距为30.00 mm;扫描方式采用X-Y双轴矩形扫描,扫描速度为300 mm/min,扫描间距为5.00 mm。超声C 扫描检测共耗时约6 min。得到的超声C 扫描缺陷图如图6 所示。

图6 超声C 扫描缺陷图

采用相同的方法进行图像处理,提取超声C 扫描检测的缺陷数据,得到的数据如下:面积为1 235.31 mm2,长度为58.56 mm,宽度为37.42 mm。将缺陷数据与前面红外热成像检测数据进行对比,两者长度相当,超声C 扫描检测的宽度和面积比较大,但是2 种方法的缺陷总体轮廓相差不大。同时,超声C 扫描检测的图像对比度和灵敏度都比较高。

红外热成像检测用时仅需要40 s,检测速度快,具有非常大的优势。同时,检测时无须与被检工件接触,可以实现实时、快速检测的目标。超声C 扫描检测时需要通过水介质与被检工件接触,在现场实际检测过程中实现难度较大,因此红外热成像检测在检测速度和实际现场的在线检测上都具有很大的优势。

4 结语

由试验结果可知,红外热成像检测技术能够实现碳纤维复合材料的无损检测,完成冲击损伤数据的提取工作,其在风电叶片这类大型构件的快速检测方面具有明显的优势:1) 红外热成像检测技术采用非接触式检测,采用红外照相机直接观察风电叶片的温度变化,并且红外热图可以直观地显示试块的损伤状况。2) 检测速度非常快,它检测1 个工件只需要1 min,当完成风电叶片这种大面积的检测工作时,可以明显提高检测效率。3) 通用性较强,对工件外形变化大、结构复杂以及表面不平整等状况来说,比其他接触式检测技术更有效。4) 检测数据可以在电脑中长期保存,有利于追根溯源,无论是对保证质量,还是对跟踪监测风电叶片的使用都非常有帮助。同时,检测数据也可以作为风电叶片的出厂数据长期保存。