成型模具对小麦秸秆颗粒致密成型影响的研究

2023-06-07高昕葳

高昕葳 丑 晨

(甘肃林业职业技术学院机电工程学院,甘肃 天水 741000)

0 引言

中国作为农业大国,拥有丰富的生物质秸秆资源。其中陇东南地区以小麦、玉米等作物秸秆居多,焚烧、乱扔等不合理的处置不仅浪费了资源,也造成了环境污染。对这类资源最合理的利用是将其压缩成颗粒燃料,在此过程中压缩机的结构对燃料的品质具有一定的影响[1]。

小麦作为陇东南地区的重要作物,具有种植面积大、分布广等特点[2]。有研究指出,作物类秸秆燃烧时有CH4、CO等气体析出,属于优质生物质能源[3]。鉴于颗粒之间存在离散体的属性,该文选择离散元分析方法,以小麦秸秆颗粒为研究对象,利用EDEM 分析在单锥度、双锥度2 种模具下小麦秸秆颗粒的压缩成型过程,并探究了颗粒形变、受力及成型能耗等的变化。该文的研究可以为小麦秸秆颗粒成型技术和成型模具设计提供参考。

1 EDEM 离散元法与颗粒模型

1.1 EDEM 颗粒离散元法

离散元法可追溯到早期的分子动力学。早在1971 年,Cundall[3]在研究岩土颗粒时便提出了离散元分析法。后来有学者提出了软颗粒和硬颗粒2 种模型[3]。就几何体角度而言,EDEM 模型可分为块体类和颗粒类2 种,块体类常见的有四面体类和六面体类,而在二维问题中任意多边形元均可;颗粒体则更多的是用椭球代替,二维问题中可用椭圆来代替[3]。由于实际应用中小麦秸秆颗粒在碰撞、挤压过程中会发生显著的塑性变形,因此该文在模拟过程中建立了Hertz 和Mindlin-Deresiewicz 接触模型[4]。

1.2 小麦秸秆颗粒接触模型

基于小麦秸秆物料自身属性,秸秆颗粒在接触与挤压过程中存在弹性及变形,该文建立的小麦颗粒接触模型如图1所示[4]。其中,i 和j 为小麦软球粒;Ks为切向接触力,用来表征颗粒在切向方向的受力大小及变化过程;ηs为切向阻尼器,用来表征颗粒在切向方向的摩擦受阻情况;μ 为滑动摩擦器,引入了颗粒接触过程中的动摩擦分析;Kn为法向接触力,用来表征颗粒在法向方向的受力大小及变化过程;ηn为法向阻尼器,用来表征颗粒在法向方向的摩擦受阻情况;C 为耦合器。该文在EDEM 离散元法分析过程中,将以此为基础原理进行颗粒之间挤压受力及碰撞变形的分析。

图1 小麦颗粒接触模型

2 仿真试验分析

2.1 创建模具模型

成型设备的结构、模具长径比等的设计会影响成型设备本身的工作寿命,同时也会给成型颗粒的质量品质、压缩能耗等带来相应影响。压缩时,物料内部木质素等软化所需的热量主要来源于颗粒与模壁间的摩擦[5-6]。此外也有研究指出,模具的结构不同,压缩过程中颗粒与模壁之间因摩擦产生的热量也会不同,进而对压缩成型过程中所需要的压力及能耗产生直接影响,并影响成型密度、硬度与热值等指标,最终决定了成型颗粒的品质[7]。基于此,该文创建了如图2所示的2 种模具,长径比均为6 ∶1,依次将其导入EDEM中进行小麦秸秆颗粒的成型过程探究。

图2 模具的结构与参数

2.2 参数设置

结合实际应用,并查阅、分析了关于小麦秸秆及其他生物质原料特性的资料,该文设定了小麦秸秆及成型模具的相关参数,见表1 和表2[7-9]。并在此基础上进行EDEM 离散元仿真试验,完成颗粒成型过程相关特性的研究。

表1 材料参数

表2 接触系数

因为小麦秸秆颗粒在粒径和形态等方面的不均匀性,所以在颗粒工厂中生成颗粒时采取随机生成方式,颗粒大小为0.5mm~1.0mm,颗粒生成后等待压缩。以双锥度模具下的压缩为例,其模型如图3 所示,模具下端设置挡板,由加载面位置处的柱塞将进料腔中的物料进行压缩成型。

图3 压缩试验模型

2.3 试验过程设定

3 结果探究

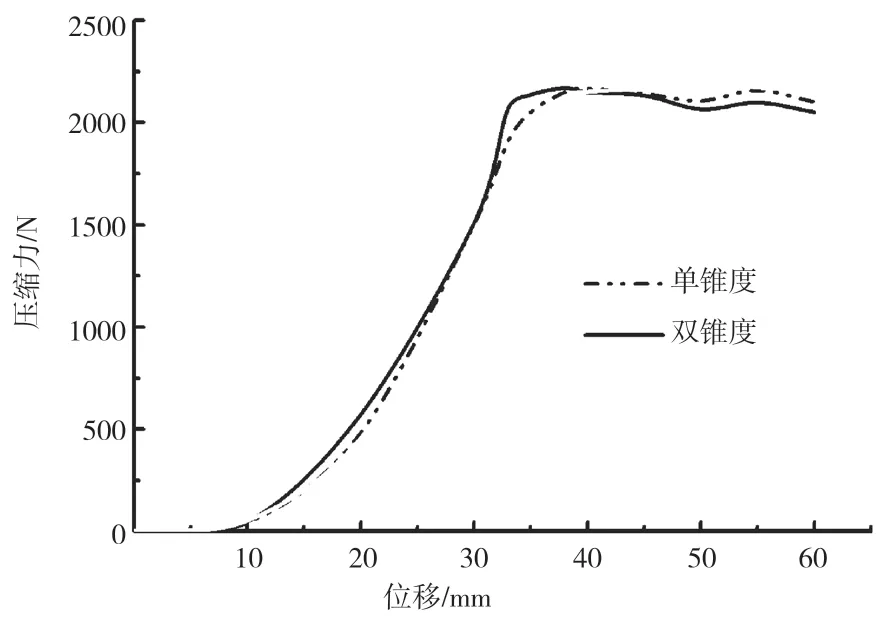

3.1 挤压力-时间分析

挤压力与时间之间的关系如图4 所示。由图4 可知,不同模具下压缩力的变化呈相似的趋势,不过在成型前期双锥度下的成型压力要小于单锥度,且峰值超前于单锥度。应用Origin 软件中的Tools 工具进行拟合分析,通过在Analysis 工具栏中做(力-位移面积积分)求解,得出双锥度下压缩力做功57.24J,单锥度则是65.21J。

图4 挤压力-位移关系

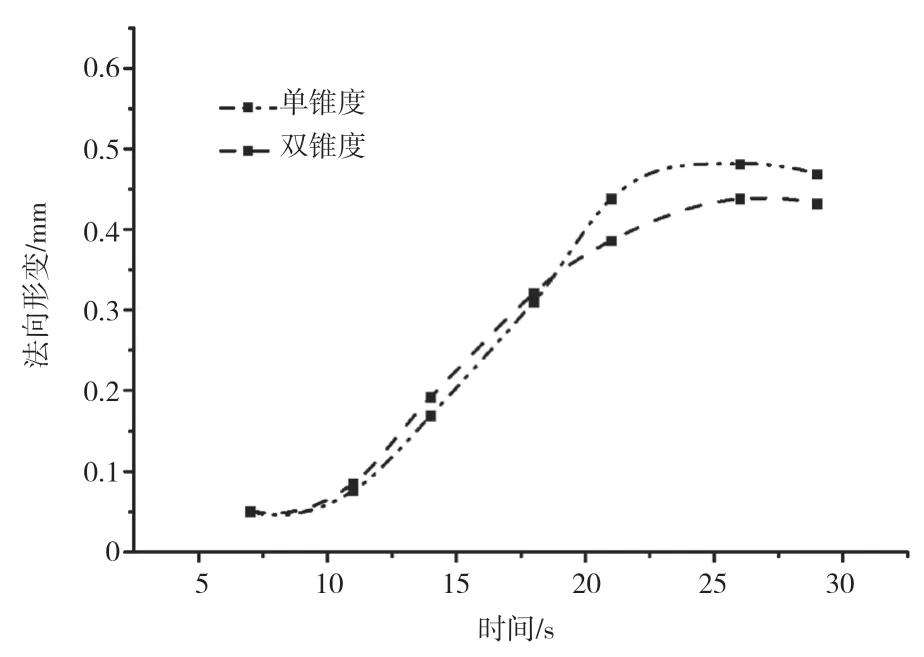

3.2 接触力-形变关系

通过分析小麦秸秆颗粒之间的法向接触力和法向重叠量来探究颗粒在竖直方向的受力与变形,并对后台数据进行提取分析。结果表明,秸秆颗粒挤压时的法向接触力和形变如图5、图6 所示,可以得出,双锥度下颗粒成型后的法向接触力大于单锥度;双锥度下颗粒的法向形变也大于单锥度。需要注意的是,在压缩过程前期,单锥度模具下颗粒受到的法向接触力略大于双锥度,这与物料和2 种结构模具锥面的摩擦有关。小麦秸秆颗粒被挤压到模具底部之前,在摩擦力的作用下会产生变形,这一变形主要取决于粒壁间的摩擦。根据图5、图6 的分析可知,双锥度下粒壁间的摩擦力小于单锥度。在挤压后期,由于2 种模具下粒壁间的摩擦力有差异,因此直接作用于颗粒的净压力不同,进而导致颗粒在竖直方向受到的接触力和形变也存在差异。从时间轴上看,成型过程中2 种模具下颗粒的形变过程滞后于受力过程。

图5 颗粒法向接触力变化过程

图6 颗粒的法向形变

通过分析小麦秸秆颗粒之间的切向接触力和法向重叠量来探究其水平方向的受力及变形,得出如图7、图8 所示的接触力-形变关系。可知,和法向接触力-形变关系相比,不管哪种模具下颗粒的切向接触力与形变都小很多,且相互间无明显差异。推测原因是其与水平方向颗粒的受力、模壁摩擦没有太直接关系。不过从总体来看,单锥度下颗粒的切向受力略小于双锥度。同样在压缩的前阶段,可以看到单锥度下颗粒受到的切向形变略大于双锥度;而在压缩后阶段,颗粒产生形变和所受切向力不同,主要原因是2 种模具下的相对挤压力不同。

图7 颗粒切向接触力变化过程

图8 颗粒的切向形变

3.3 成型燃料特征分析

最终得出的成型小麦秸秆颗粒燃料的相关参数见表3。结果显示,双锥度下成型燃料的各项参数要好于单锥度。2种模具下的颗粒在最后都能被压碎,不过颗粒之间的黏接力远小于接触力。联系实际应用分析可知,在离散元仿真的过程中缺少了温度这一关键影响因素,从而缺失了木质素的软化等带来的黏结性。进行EDEM 分析时,对颗粒之间的黏接只考虑了颗粒形变带来的镶嵌与啮合,因此黏结力显示较小。

表3 成型后颗粒之间的相关特征

仿真过程中EDEM 后处理数据见表4,可知双锥度模具下颗粒成型密度大于单锥度。该结论与前面分析颗粒形变特征时的结论相吻合,佐证了颗粒形变特征分析的合理性。

表4 成型燃料物理特性

3.4 黏结强度的分析

从图5~图8 可以看出,不管是颗粒的接触力还是形变,在挤压结束前期都有缩减趋势。推测这一现象是由压缩过程中高压下产生的应力集聚,在燃料颗粒压缩成型结束时发生了应力松弛和蠕变所致。另外,接触力与形变两者同增共减的关系在一定程度说明了该文试验分析的合理性。

颗粒成型结束时,双锥度模具下颗粒的接触力和形变均大于单锥度模具下颗粒所受的接触力和形变。这说明,双锥度模具下成型颗粒内部粒子间的黏结强度要大于单锥度下的成型颗粒。

4 结论

该文选取了双锥度和单锥度2 种模具,运用EDEM 离散元软件模拟小麦颗粒在各模具下的成型过程,研究了成型过程单个颗粒之间的受力、形变和能耗等相关特性,得出如下结论:1)竖直方向,双锥度下成型燃料内部颗粒之间的接触力、形变大于单锥度。2)水平方向,2 种模具下最终成型颗粒之间的形变无太明显差异,但单锥度下颗粒之间的切向接触力要小于双锥度。3)结合燃料颗粒的接触受力及形变特征分析得出,双锥度下成型燃料颗粒的黏结强度及密度大于单锥度。4)根据2 种模具下各自的做功及成型燃料获取的总能量,成型过程中不同模具下的能量损耗对比,可知双锥度下的能量损耗比单锥度要小。