高温深井井下安全阀及配套强开工具设计与应用

2023-06-07柯康

柯 康

(中国海洋石油国际有限公司,北京 100029)

根据海洋石油开采的相关要求,海上油井在泥面 20 m以下,应当安装井下安全阀,以防止井下流体意外返出对平台人员、设备及海洋环境造成危害[1]。随着海洋石油的大规模增储上产,中国海域内的稠油储量颇丰,稠油的开采对产能的贡献显得愈发重要[2]。随着热采技术在海上油田的推广应用,相关的配套技术也日益完善。海上射流泵注采一体化技术解决一趟管柱实现稠油热采的难题,该技术要求配套的井下安全阀满足以下技术指标:最高耐温 350 ℃、下入垂深不低于1100 m。目前,市面上的井下安全阀无法同时这两项技术要求。针对以上热采工艺技术的需求,成功研制了海上高温深井井下安全阀,并进行室内试验,在了解使用情况的同时,针对性地对其进行改进后,尽快使该工具在海上稠油油田得到推广应用。

1 技术要求

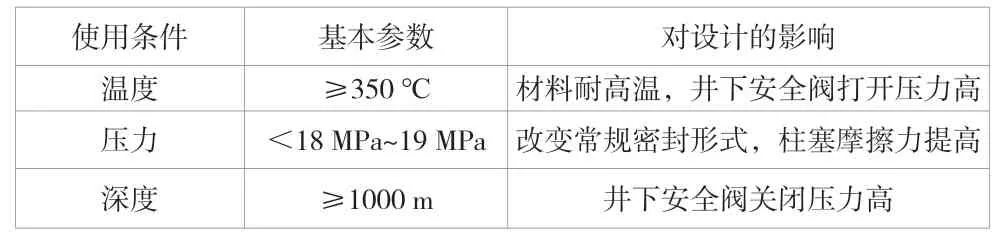

井下安全阀是位于生产管柱特定位置的安全工具,由于井下安全阀的基本功能及特性,须在生产设施出现危险、管线破裂等非正常情况下能够进行井下隔离,及时关闭流动通道,对井筒流进行安全控制[3]。因为高温深井安全阀在射流泵注采一体化生产管柱中特殊的使用环境,所以对其结构设计和性能指标提出严格的要求(见表1)。

表1 高温深井安全阀使用基础技术参数表

因此,针对海上油田的开发,射流泵注采一体化生产管柱中高温深井安全阀在结构设计时,需要满足以下4 个基本技术要求:1)确保主体和阀板在350℃高温下关闭后长效密封。2)确保活塞密封在350℃高温下长期有效,防止液压油泄露。3)确保液控管线暴露在1100 m 海水中时,海水产生的液柱压力不够,不能打开井下安全阀。4)确保关键部件在高温高压环境下强度可靠。

高温深井安全阀与高温常规井下安全阀基本原理及操作方法等方面是一致的,而常规井下安全阀是成熟的井下工具,在设计高温深井安全阀过程中,只需要对常规井下安全阀的设计方案进行更新[4]。

方案更新包括以下5 个原则如下:1)结构简单,易加工,利作业。2)密封点少,高温下密封可靠。3)小柱塞设计,温度变化影响小。4)成本相对低。5)中心管可配合小油管强开。

2 安全阀设计

2.1 安全阀的设计思路

设计原则如下:考虑最极端的情况就是当井下安全阀的液控管线暴露在海水中时,海水产生的液柱压力不足以打开井下安全阀。

2.1.1 计算关闭压力

式中:Ps为关闭压力;MDs为设计下入垂深,取1160 m;g为重力加速度,取9.8 N/kg;SF为安全系数,取1.15;ρs为海水密度,取1.03×103kg/m3。

2.1.2 校核最大下深

式中:MDmax为实际下入垂深;ρo为液压油密度,取0.9×103kg/m3。

2.1.3 计算弹簧的预紧力

式中:F1为弹簧预紧力;d为活塞直径,取12.5 mm。

2.1.4 初选弹簧参数

式中:τ为弹簧的切应力,578 MPa;d为弹簧的直径,10.5 mm;D2为弹簧的中径,79 mm;K为弹簧的曲度系数,1.22。

2.1.5 校核弹簧

式中:F1为液压油柱产生的压力;G1柱为活塞杆的自重,3N;G2为中心管的自重,60 N;f1为活塞关闭方向摩擦力500 N。

2.1.6 计算打开压力

式中:F2为安全阀完全打开弹簧力;Δx为弹簧的形变量362 mm,k为弹簧刚度8.41 N/mm;f2为活塞打开方向摩擦力1500 N。

2.2 关键部件有限元分析

按照API14A 要求对关键零部件进行有限元分析。并依次对活塞杆、压缩弹簧、扭簧和阀板这些关键零部件进行有限元分析(如图1 所示),计算最薄弱处的安全系数[5]。

图1 活塞杆的有限元分析

活塞杆最大应力为79.3 MPa,活塞杆在350 ℃下其屈服极限σs为370 MPa,计算其安全系数为4.66,其安全系数一般应大于2,所以柱塞设计满足强度要求(如图2 所示)。

弹簧在最大位移载荷作用下,压缩弹簧的最大总应力为865 MPa,小于所选材料的屈服极限1110 MPa,满足设计强度要求。另外,弹簧经过高温蠕变后核算强度依然满足要求,如图3 所示。

图3 扭簧的有限元分析

扭簧经历8760 h 蠕变效应后残余扭矩为215.3 N·mm,大于阀板关闭时的摩擦扭矩+自重,扭簧能实现关闭动作,满足工作条件要求,如图4 所示。

图4 阀板的有限元分析

阀板接触应力值为590 MPa 左右,大于35 MPa 压力差,阀板密封性能良好。总应力强度692 MPa,小于材料的屈服强度1100 MPa,满足强度设计要求。

通过计算可知关键零部件的结构设计合理,其受力最大部位的应力强度均远小于材料的屈服强度,设计强度满足要求。

2.3 强开工具设计

井下安全阀强开工具上部扣型为1.9"EU B,下部为斜台阶面。该工具接在射流泵注采一体化生产管柱内管柱的最下端,以上分别接射流泵工作筒内泵筒、1.9"EU 小油管。

当射流泵工作筒内泵筒与工作筒插入位后,强开工具在生产管柱内管柱自身质量(完井期间测得的管柱上提下放悬重约为5 t)的作用下,推动井下安全阀的流动管(流动管的推动力为0.5 t),从而由流动管推动井下安全阀阀板打开,并保持长期打开的状态[6]。

3 室内试验

3.1 基本信息

3.1.1 试验仪器

试压泵、高温深井安全阀、高温加热炉。

3.1.2 参照标准

SY/ T 6304—2013《注蒸汽封隔器及井下补偿器技术条件》;ANSI/API Spec 14A《井下安全阀设备规范》。其中API 14A 试压5 min;API 14A 压降小于5%合格;API 14A无轮次要求。

3.1.3 高温试验方法

高温加热炉加热试验工具,多路液控管线试验其承压差性能,在350 ℃和温度降到常温过程中,交变温差5 次,高温下稳压8 h。

3.2 试验内容

试验内容如下:1)整体试压。2)启闭灵活性检验。3)整体承压试验。4)50%额定工作压力下,启闭试验。

3.3 试验数据

试验数据如下:1)试压15 min。2)压降小于1%。3)高低温试验8 轮次。

3.4 试验结论

室内试验完全满足相关体系标准。

4 现场应用

4.1 完井作业

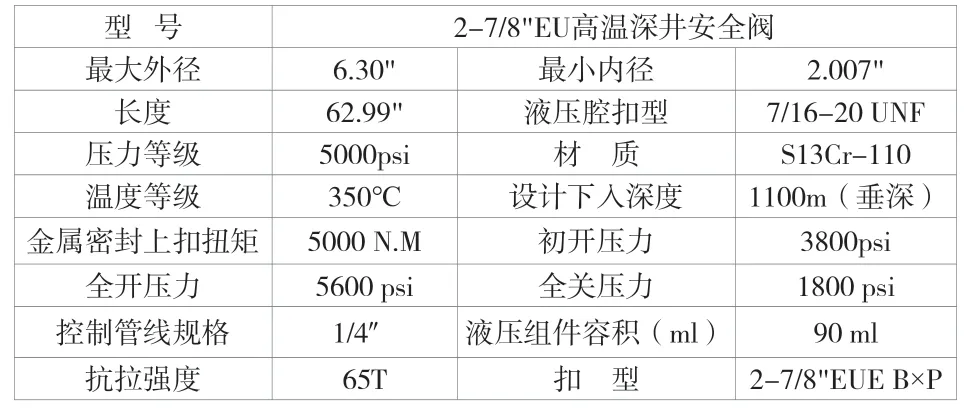

2022 年,在海上某口井的完井作业过程中,生产管柱采用射流泵一体化管柱,高温深井安全阀随管柱一起下入,相关数据见表2。

表2 生产管柱用2-7/8"EU 高温深井安全阀参数

本井高温深井安全阀下入斜深:1372 m;下入垂深:985 m。具体作业情况如下:1)入井前检查情况。液控管线一端使用专用1/4〞接头与高温深井安全阀接口连接、打紧,确认接口密封完好,手压泵缓慢打压,观察安全阀开启情况并记录开启压力,继续打压至7500 psi×15 min,泄压,记录开启压力和关闭压力。2)下入情况。连接射流泵工作筒和高温深井安全阀工具串:4-1/2"BTC P110 21.6#隔热油管短节+2-7/8"EU B×4-1/2"BTC P 变扣+2-7/8"EU B×2-7/8"EU P 高温深井安全阀+3-1/2"EU B×2-7/8"EU P射流泵工作筒+3-1/2" EUE N80 9.3#油管短节+4-1/2"BTC B×3-1/2" EU P 变扣。

高温深井安全阀上部1 根油管处对高温深井安全阀控制管线缠绕10~15 圈,连接高温深井安全阀控制管线,高温深井安全阀带压7500 psi 下入。按照完井工程施工设计,安全阀按步骤顺利下入,随后安装采油树,完井作业结束。

4.2 投产作业

在注热(350℃高温高压热流体)作业完成后,该井开始进行放喷作业。在放喷过程中,回温下降,产气量减少,井口控制盘处的井下安全阀控制压力逐步下降至零;现场井口控制盘打压1200 psi 时无法继续升压,改用用手压泵再次进行压力测试,测试结果与井口控制盘一致。对高温深井安全阀全流程液控系统的分析,结合陆地的室内试验情况,初步判断该井高温深井安全阀液控系统存在连接脱开导致液压压力无法传递至安全阀内的液压舱。

4.3 强开作业

由于注热已经完成,安全阀液控系统失效后,生产流道不畅通,因此无法实现油井生产。为尽快使该井投产,结合生产需求,决定对该井下入强开工具后进行投产。

井下安全阀强开工具上部为丝扣连接,下部为斜台阶面。该工具接在射流泵注采一体化生产管柱内管柱的最下端,以上分别接射流泵工作筒内泵筒及油管。

具体作业情况如下:1)卸开起出的射流泵内泵筒导向护套,连接井下安全阀强开工具。2)按下入顺序连接下入。射流泵内泵筒(原井内泵筒,重新更换密封圈)+油管短节+油管。将连好的生产管柱内管依次下入井内对应位置。3)当井口悬重负荷降为零时,说明射流泵内泵筒已全部插入射流泵工作筒定位位置。同时,井下安全阀已打开,管柱内外与地层已充分沟通。对管柱进行试压,验证管柱是否插入位。由于井内已完成注热作业,井内压力较高,因此在下入的过程中应做好井控工作。

此时,井下安全阀在强开工具及管柱的自身质量作用下(约5 t),推动井下安全阀的流动管(流动管的推动力为0.5 t),从而由流动管推动井下安全阀阀板打开,并维持长期打开的状态。在井下安全阀强开后,该井保持正常生产,日产液指标等均达到设计值。

5 结论

通过室内测试及现场应用表明,高温深井安全阀用全金属的密封结构,能在常温至350 ℃的高温下正常工作。配套的强开工具设计合理,满足技术要求,并能成功开启高温深井安全阀。

由于高温及防腐等方面的要求,高温深井安全阀配套使用的控制管线及卡套接头等需要特殊材质的连接可靠性,导致高温深井安全阀液控系统失效。后续需要进一步对高温深井安全阀配套的控制管线及卡套接头进行测试及改进。

在射流泵一体化管柱完成一到两轮的注热投产周期后,建议对高温深井安全阀及配套的液控系统进行全面拆解与分析,为后续工具的设计与改进提供有益的建议。

高温深井安全阀已完成了室内试验及现场应用,在跟踪使用情况的同时,有针对性地进行改进后,使该工具在海上稠油井中得到推广。