冷流率对大口径涡流管性能影响分析

2023-06-05李亚茜

陆 梅,田 园,王 杰,刘 阳,李亚茜,沈 群

(1.重庆科技学院,重庆 401331;2.中国石化西南油气分公司,四川 成都 610051;3.西南油气分公司重庆气矿,重庆 401331)

引 言

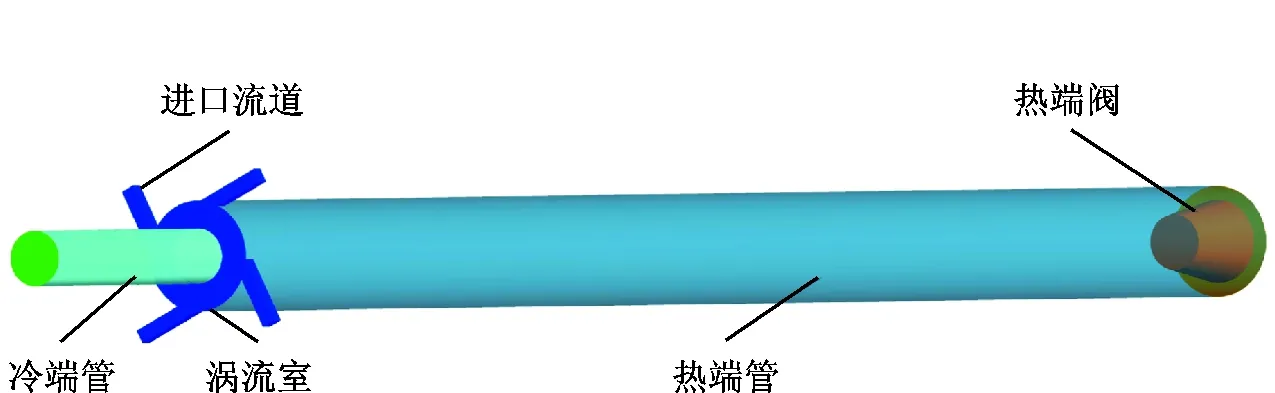

涡流管内部结构简单,无运动部件,主要由进口流道、涡流室、分离孔板、冷热端管和热端阀[1]组成。涡流管独特的几何构造具有节流降压功能,可以作为关键设备代替节流阀[2],简化天然气井口输气站节流工艺。优势是既满足节流需求又可以缩小节流前后气体温降区间。涡流管内部运行工况:气体沿切线进入涡流室中形成两股高速旋流,其中外旋气体温度升高流至热端出口,内旋气体温度下降流至冷端出口。

冷流率η含义:冷端出口气体流量与入口总流量比值[3]。大小由热端阀控制,是改变涡流管能量分离效应的重要参数。目前冷流率对涡流管性能影响研究主要基于小型结构涡流管以及低压工况,比如:王宗勇等[4]基于小尺寸涡流管模型研究发现,涡流管单位制冷量及制冷效率都随冷流率增大呈现先增大后减小的变化规律。何丽娟等[5]采用数值模拟方法分析得到,随着冷流率增大,冷热气体分界面逐渐增大,制冷效应呈现减弱趋势。高凡等[6]发现冷流率较大时静压值和温度值变高,热端管中冷热两股流体能量交换面积逐渐增大,制热效果明显,但制冷效果减弱。何鹏等[7]建立大管径涡流管,控制冷流率为0.4,低压工况下模拟计算分析八流道涡流管流动与传热特性。学者们建立的物理模型多为小尺寸,或者小流量低压等工况[8],基于高压工况、大口径涡流管对冷流率的研究较少。

鉴于天然气井口输气站大流量、高压输送特点,本文采用输气站节流工艺中实际运行参数作为边界条件,基于Fluent对大口径涡流管进行数值模拟计算,控制冷流率为0.1~0.9,探究各冷流率工况下流场中温度、压力和速度变化规律,比选出最佳冷流率值,为大口径涡流管的实际应用奠定理论基础。

1 模型建立

1.1 物理模型

涡流管物理模型尺寸:进口4流道,长度均为50 mm,正方形横截面,面积均为105.88 mm2;热端管D/L=80/1 436 mm;冷端管D/L=40/240 mm。图1为涡流管三维模型,涡流室至热端出口为Z轴正方向,流道进口方向为Y轴负方向。

1.2 网格划分

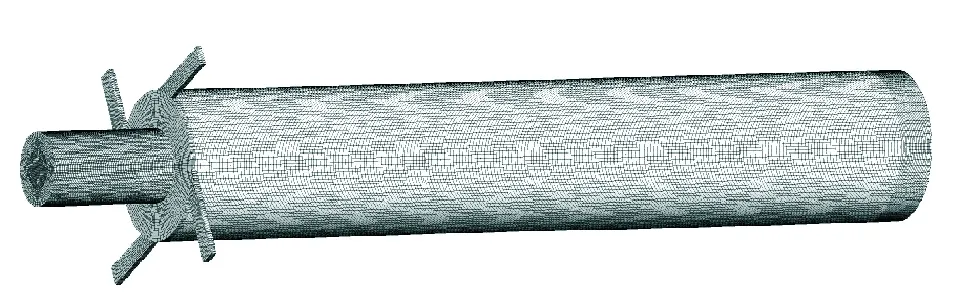

基于ICEM划分整体结构性网格,进口流道、涡流室、冷热端出口区域加密,提高网格质量。网格节点数约100万,相关计算参数达到网格无关性,网格划分如图2所示。

图1 涡流管三维模型Fig.1 3D model of vortex tube

图2 网格示意图Fig.2 Grid diagram

1.3 假设及边界条件

数值模拟计算中作出以下假设:

(1)涡流管内无热源,无热交换;(2)忽略重力影响;(3)圆台结构代替热端阀。

边界条件:入口压力(总压)12 MPa,温度(总温)298 K;冷端出口压力9 MPa;热端出口压力可调;采用绝热无滑移壁面,Scalable Wall Function格式处理壁面。计算工质选择可压缩理想气体—甲烷。

1.4 控制方程及计算方法

调研发现[9-10],Standardk-ω湍流模型满足涡流管流场计算,因此使用Standardk-ω湍流模型描述涡流管高速旋流。

为了提高计算精度,压力-速度耦合[11-12]采用SIMPLEC算法;Pressure方程求解采用PRESTO!;Density、Momentum、Turbulent Kinetic Energy、Turbulent Dissipation Rate和Energy方程求解均采用Thild-Order MUSCL格式。

2 模拟结果分析

研究发现,涡流管能量分离效应对流场中温度、压力、速度参数有显著影响。选取上述物性参数分析冷流率变化对涡流管性能影响规律。

一定冷流率工况下,对涡流管流场中温度、压力和速度变化规律进行分析研究。同时,控制冷流率为0.1~0.9,对涡流管关键部位处温度、压力及速度轴向、径向方向的变化规律进行分析。

2.1 流场分析

一定冷流率(0.5)工况下,基于Y-Z截面分析涡流管流场中各物性参数变化规律,各物性参数分布云图如图3所示。由图3可知,气体进入涡流管后形成两股气体:温度场中外旋气体紧贴管壁流至热端出口,沿流动方向温度逐渐上升,在热端出口处温度最高303 K;内旋气体围绕轴心流至冷端出口,沿流动方向温度逐渐下降,在冷端出口处温度最低293 K。忽略传热损失,冷热端气体合流后温度几乎不变,说明气体经过涡流管后温降区间缩小。压力场中存在压力滞止点和分界层,沿流动方向内外旋气体压力均减小,热端出口气体压力9.5 MPa,冷端出口气体压力9.0 MPa,说明涡流管具有节流降压功能,节流区间约为3.0 MPa。速度场中同样存在速度方向折点和分界层,两股气体流动方向区分更加明显,沿流动方向内外旋气体速度均减小,进一步说明冷热端出口均具备节流降压效果,导致气体速度减小。综上所述,涡流管既满足节流降压需求,又可以缩小节流前后气体温降区间。

同时发现,轴向方向涡流管轴心(r=0 mm)和管壁(r=40 mm)附近,径向方向涡流管冷端出口(z=-0.2 m)、涡流室(z=0.005 m)和热端出口(z=1.431 m)截面各物性参数变化梯度明显。控制冷流率为0.1~0.9,分析上述关键部位各物性参数变化规律。

图3 冷流率0.5时各物性分布云图Fig.3 Distributions of physical properties at cooling rate of 0.5

2.2 温度场

图4为各冷流率工况下主管段区管壁和轴心处总温轴向变化趋势。由图4可知,冷流率增大,沿流动方向管壁处外旋气体温度均上升,热端出口温度最高。冷流率0.1~0.5变化时,外旋气体温度上升趋势平缓;冷流率0.6~0.9变化时,外旋气体温度上升趋势明显。说明冷流率0.5为节点,当冷流率大于0.5时对外旋气体温度升高影响较大,制热效果加强。冷流率0.9时,管壁处温度变化梯度最大,但沿流动方向轴心处内旋气体温度均下降,涡流室温度最低。冷流率逐渐增大时,内旋气体温度下降趋势明显。说明冷流率0.1~0.9变化时,对内旋气体温度降低均存在影响,但温度变化梯度大致相同,制冷效果减弱。

图5为各冷流率工况下冷热端出口和涡流室处总温径向变化趋势。由图5可知,冷流率增大,沿径向方向冷热端出口截面处气体温度均上升,但上升趋势平缓。说明内外旋气体在涡流管主管段区完成能量分离,流至冷热端出口处气体温度已趋于稳定,但沿径向方向涡流室截面处气体温度变化出现分界层。径向位置r<28 mm时,内旋气体温度变化趋势与冷端出口截面相同;径向位置r>28 mm时,外旋气体温度均为约298 K。说明涡流室处为内外旋流气体能量分离始端,内旋气体在涡流室处温度下降区间不太明显,外旋气体温度与进口温度大致相同。

从关键部位轴向、径向方向温度变化趋势分析发现:冷流率0.5时,冷热端出口流出气体流量各占入口总流量的50%。忽略传热损失,冷热端出口气体合流后温度与入口温度大致相同,节流前后温降区间几乎为0 K。增大冷流率,热端出口气体温度升高,但流量减少,导致冷端低温气体流量增加,合流后气体温度下降,节流前后温降区间变大,影响后续输送工艺。

图5 各冷流率工况下出口和涡流室处总温沿径向的变化Fig.5 Radial variation of total temperature at outlet and in vortex chamber under different cooling rates

2.3 压力场

控制冷流率为0.1~0.9,分析关键部位压力变化规律。图6为各冷流率工况下管壁和轴心处总压轴向变化趋势。由图6可知,冷流率增大,沿流动方向管壁处外旋气体和轴心处内旋气体压力均减小,且变化梯度明显。说明冷流率0.1~0.9变化时,对内外旋气体压力影响较大。

图7为各冷流率工况下冷热端出口和涡流室处总压径向变化趋势。由图7可知,冷流率增大,沿径向方向冷热端出口截面处气体压力均增大,且增加趋势明显。说明冷流率增大后,冷热端出口气体压力变化均加强,冷端出口尤为突出,因为冷端出口流量增加,导致气体压力变化范围比热端出口大。沿径向方向涡流室截面处出现压力分界层,径向位置r<28 mm时,内旋气体压力均增大;径向位置r>28 mm时,外旋气体压力均为12 MPa左右。说明涡流室处为内外旋流气体压力变化始端,冷流率增大导致冷热端出口压差变大,沿流动方向内外旋气体在主管段区发生压能损耗。

图6 各冷流率工况下管壁和轴心处总压沿轴向的变化Fig.6 Axial variation of total pressure at tube wall and axis under different cooling rates

图7 各冷流率工况下出口和涡流室处总压沿径向的变化Fig.7 Radial variation of total pressure at outlet and in vortex chamber under different cooling rates

从关键部位轴向、径向方向压力变化趋势分析发现:冷流率0.5时,冷端出口气体压力9.0 MPa,热端出口气体压力9.5 MPa,涡流管节流压降区间3.0 MPa左右。增大冷流率,外旋气体压力也随之变大,热端出口节流效果明显下降,不满足降压需求,同时大部分气体从冷端出口流出,涡流管彻底变为节流阀,没有研究意义。

2.4 速度场

(1)轴向速度

控制冷流率为0.1~0.9,分析关键部位轴向速度变化规律。图8为各冷流率工况下管壁和轴心处总压轴向变化趋势(正负号代表速度方向)。由图8可知,冷流率增大,沿流动方向管壁处外旋气体轴向速度均先减小后增大。说明冷热端出口压差变大,外旋气体流至热端出口受阻,轴向速度减小。在热端阀附近,外旋气体转向变为内旋气体。沿流动方向轴心处内旋气体轴向速度均增大,且在热端阀处均为0 m/s。说明冷热端出口压差变大,内旋气体快速流至冷端出口,导致轴向速度增大。

图8 各冷流率工况下管壁和轴心处轴向速度沿轴向的变化Fig.8 Axial variation of axial velocity at pipewall and axis under different cooling rates

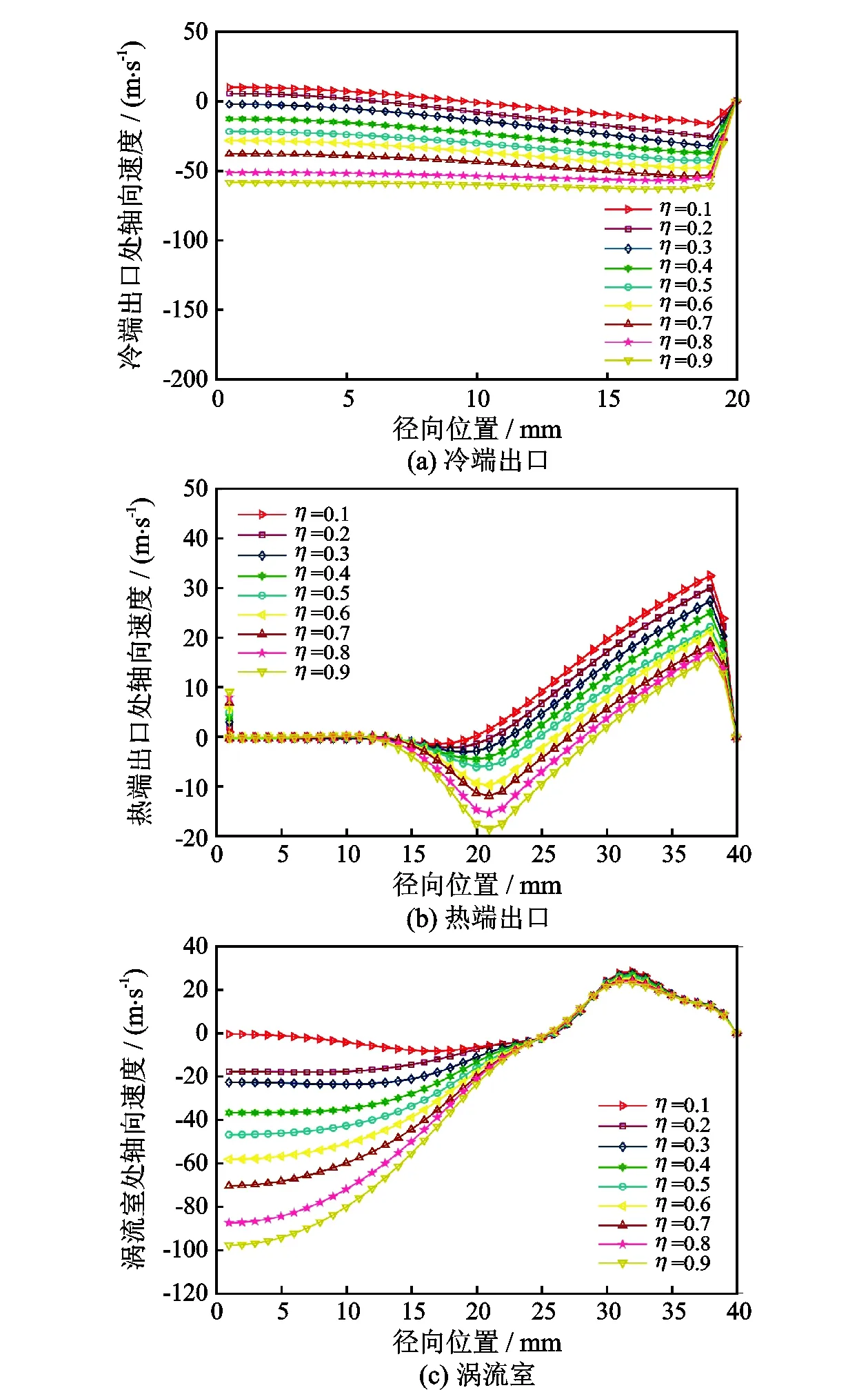

图9为各冷流率工况下冷热端出口和涡流室处轴向速度径向变化趋势。由图9可知,冷流率增大,冷端出口截面处气体轴向速度均增大,但变化趋势平缓;热端出口截面处气体外旋转内旋流动,轴向速度方向改变;涡流室截面处出现轴向速度分界层,径向位置r<28 mm时,内旋气体轴向速度均增大;径向位置r>28 mm时,外旋气体轴向速度均减小。由于内外旋气体与管壁摩擦损耗,轴向方向管壁处轴向速度均为0 m/s。说明冷热端出口压差变大,导致径向方向轴向速度变化规律与压力变化规律相反。

图9 各冷流率工况下出口和涡流室处轴向速度沿径向的变化Fig.9 Radial variation of axial velocity at outlet and vortex chamber under different cooling rates

(2)切向速度

控制冷流率为0.1~0.9,分析关键部位切向速度变化规律。图10为各冷流率工况下管壁和轴心处切向速度轴向变化趋势。由图10可知,冷流率增大,沿流动方向管壁处外旋气体切向速度均减小,但变化梯度区间极小。说明冷热端出口压差变大,对外旋气体切向速度影响较小。沿流动方向轴心处内旋气体切向速度先增大后减小。说明冷热端出口压差变大,内旋气体快速流至冷端出口,切向速度增大。

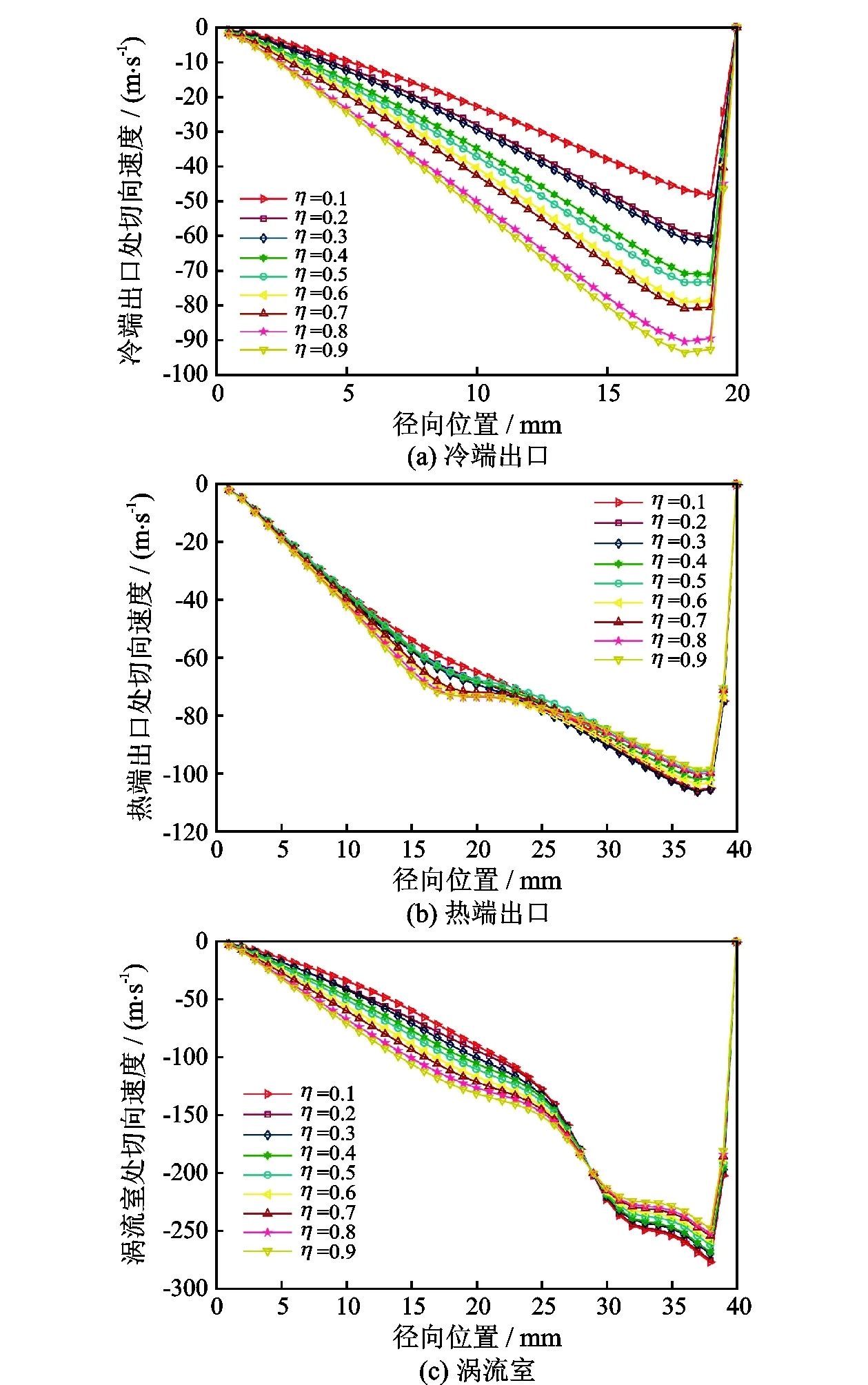

图11为各冷流率工况下冷热端出口和涡流室处切向速度径向变化趋势。由图11可知,冷流率增大,冷端出口截面处气体切向速度先增大后减小为0 m/s;热端出口截面处气体外旋转内旋流动,切向速度方向改变。热端出口截面处出现切向速度分界层,径向位置r<28 mm时,内旋气体切向速度均增大;径向位置r>28 mm时,外旋气体切向速度均减小至0 m/s;涡流室截面处出现切向速度分界层,变化趋势与热端出口截面大致相同。由于内外旋气体与管壁摩擦损耗,径向方向管壁处切向速度均为0 m/s。说明冷热端出口压差变大,导致径向方向切向速度变化规律与压力变化规律相反。

图10 各冷流率工况下管壁和轴心处切向速度沿轴向的变化Fig.10 Axial variation of tangential velocity at tube wall and axis under different cooling rates

图11 各冷流率工况下出口和涡流室处切向速度沿径向的变化Fig.11 Radial variation of tangential velocity at outlet and in vortex chamber under different cooling rates

从关键部位轴向、径向方向轴向速度和切向变化趋势分析发现:内外旋气体速度变化规律和压力变化规律相反。增大冷流率导致冷热端出口压差变大,致使大部分气体从冷端出口流出,速度增大,热端出口气体流量减少,速度减小。

3 结 论

(1)冷流率0.5工况下,大口径涡流管中内外旋流气体温度变化梯度明显,内外旋气体存在热交换。冷流率从0.1增至0.9时,外旋气体制热效果加强,内旋气体制冷效果减弱,但前者较突出。对比各冷流率工况下关键部位温度轴向、径向方向变化,发现冷流率0.5时最佳,冷热端出口气体温度变化区间均为5 K左右。

(2)冷流率0.5工况下,大口径涡流管中内外旋流气体出现压力分界层和滞止点,内外旋气体存在压能损耗。冷流率从0.1增至0.9时,冷热端出口压差变大,热端出口节流效果大幅度下降。在径向位置r=28 mm处,内外旋气体交汇分离。而且速度场中存在速度分界层和方向折点,变化趋势与压力场同步。对比各冷流率工况下关键部位压力轴向、径向变化,发现冷流率0.5时,冷端出口气体压力9.0 MPa,热端出口气体压力9.5 MPa,涡流管节流区间压力约3.0 MPa,达到节流降压需求。

(3)综合分析各冷流率工况下涡流管关键部位物性参数变化发现:涡流管内外旋气体在主管段区完成能量分离。冷流率0.5时,大口径涡流管将12 MPa气体节流至9.0~9.5 MPa,忽略传热损失,节流前后气体温降区间几乎为零。由此可见,冷流率0.5时,涡流管节流同时气体温度不会发生变化,在天然气井口输气站节流工况中设备性能最佳。