溶胶-凝胶法制备陶瓷涂层的研究现状

2023-06-05刘雨薇农智升

刘雨薇,农智升

(沈阳航空航天大学材料科学与工程学院,辽宁 沈阳 110136)

0 前 言

随着材料制备技术和工业化特殊功能应用需求的发展,某些金属材料在服役过程中会出现磨损、腐蚀、断裂等失效行为,从而减少材料的服役寿命。例如:不锈钢材料在服役过程中容易析出碳化物,在某些环境中会产生晶间腐蚀,高温抗氧化性较差,影响高温环境下的应用;在电力生产中,机械设备和金属管道会处于高温、易磨损、易腐蚀的环境中;刀具在切削时由于机械作用和热化学作用会发生磨损;薄片类的机械元件在热处理时会出现弯曲、变形行为等。若要避免材料失效行为的发生,这就需要所选用的金属材料既要具备良好的力学和结构强度等基本性能,又要具备耐热、高硬度、耐磨和耐蚀等其他服役功能特性,但是由于单一的金属材料使用受限,采用多成分稀有合金或贵金属材料整体材料成本昂贵及制造工艺复杂,性价比不高,因此开发出一种具有高性价比、易于操作的表面改性多功能涂层技术刻不容缓。

陶瓷涂层是指涂覆在金属表面上的耐热、耐磨、耐腐蚀的无机保护层或表面覆盖层的总称,在不改变基材的化学组成和形貌结构的基础上,使其具有耐磨、减摩、耐腐蚀等功能特性。在金属基体表面涂覆陶瓷涂层,尤其是在较高的服役环境要求下,当陶瓷涂层和金属基材不能有效单独应用在工业领域时,复合陶瓷涂层可以更好地发挥作用,更好地在工业化生产中得到推广应用。

为获取优良性能的金属陶瓷,研究人员一直在开展试验研究。在金属表面制备陶瓷涂层的常用方法有激光重熔技术、热等静压技术、热喷涂技术等,这几种制备陶瓷涂层的方法不仅所需成本较高,而且由于其需要快速熔融后凝固的过程,涂层会出现较大的残余内应力,涂层和基体之间存在孔隙,致密性差,涂覆涂层后的基体会出现孔洞、裂纹甚至开裂倾向[1]。溶胶-凝胶法制备金属陶瓷,具有设备简单、材料微观宏观结构可控等优点,向溶胶中加入陶瓷骨料并结合耐热胶粘剂制备出的陶瓷涂层可以减少溶剂的体积分数,降低凝胶后的膜层在干燥、固化时的开裂倾向。利用溶胶-凝胶技术制备的金属陶瓷能达到工业化应用的需要,在化工、刀具、炊具、航天、航空等方面有着广阔的应用前景。

1 溶胶-凝胶法制备陶瓷涂层的研究现状

溶胶-凝胶法是一种化学溶液制备涂层的方法,可以控制材料的组成、成型和微观结构。通过溶胶-凝胶法制备的陶瓷涂层的性能取决于陶瓷骨料、胶粘剂、固化剂、功能性添加剂的共同作用,陶瓷骨料的类型及掺入量对陶瓷涂层的应用有很大的影响:骨料的掺杂量高时,胶粘剂、固化剂不能充分粘结,容易在摩擦时损坏涂层;骨料的掺杂少、以胶黏材料为主时涂层的硬度较低,力学性能不好。常见的骨料包括Al2O3、ZrO2等;胶粘剂与金属氧化物之间的化学反应是溶胶-凝胶工艺中的重要化学反应,无机胶粘剂因其耐温性良好、粘结性强等优点被广泛使用,如磷酸二氢铝,耐高温,抗震性、绝缘性好;固化剂通过促进骨料与胶粘剂反应从而降低固化温度、时间,提高涂层的固化反应能力。固化剂的含量较高时,涂层的固化速率加快,影响骨料和胶粘剂的正常反应;固化剂的含量较低时,会延长固化时间、影响涂层硬度。常见的固化剂有MgO、CaO 等。在涂层中加入添加剂可以保证涂层的耐磨、疏水、疏油、流平、美观。加入分散剂可以使组元成分分散均匀,涂层拥有良好的致密性;加入石墨烯、碳纤维、碳纳米管等功能性添加材料可以提高涂层的耐蚀性、耐磨性和导电性。

溶胶-凝胶法的反应原理是将各组元的醇盐及金属有机物作为溶质溶解在溶剂中生成复醇盐,采用合适的环境条件在水和催化剂的作用下使其水解生成溶胶,溶胶聚合生成凝胶,将凝胶涂覆在基体表面,干燥、烧结后生成陶瓷涂层[2]。

近年来,利用溶胶-凝胶法可以在不同的金属表面制备出氧化铝陶瓷涂层、氧化锆陶瓷涂层、氧化硅陶瓷涂层、氧化钛陶瓷涂层及双组分陶瓷涂层。

1.1 氧化铝陶瓷涂层

氧化铝(Al2O3)由于原子排列顺序不同,主要分为α-Al2O3、β-Al2O3和γ-Al2O3等几种晶型,是一种密度为3.5 g/cm3、莫氏硬度8.8、熔点为2 054 ℃、沸点为2 980 ℃的白色无定形粉状物,是制备高温抗氧化涂层的首选材料,应用在各种陶瓷、集成电路芯片等方面[3]。

Gkb 等[4]采用溶胶-凝胶法以改进异丙醇铝为前驱体按照C9H21AlO3∶C2H6O =1 ∶100 在阳极氧化后的铝合金表面制备Al2O3陶瓷涂层。将前驱体混合物在室温下搅拌2 d 得到透明溶胶,将阳极氧化后的铝合金作为样品,均匀分散后在基体上涂覆涂层,在120 ℃下干燥、烧结2 h 得到所需陶瓷涂层。

刘富等[5]采用溶胶-凝胶法在304 不锈钢表面以异丙醇铝为前驱体按照C9H21AlO3∶C2H6O ∶H2O =1 ∶1 ∶100制备Al2O3涂层。将前驱体混合物在70 ℃下加热搅拌40 min,均匀地在基体上涂覆一层Al2O3涂层,在80 ℃电阻炉中干燥,600 ℃烧结30 min 后重复2次得到Al2O3陶瓷膜。耐腐蚀试验结果见表1,与基体相比:在3.5%的NaCl 溶液中浸泡7 d 后,基体样品失重减少30%;在3.5%NaCl 溶液中70 h 的涂层样品的自腐蚀电位升高、自腐蚀电流密度降低1 个数量级,因此Al2O3陶瓷涂层具有优异的耐蚀性。

表1 耐腐蚀试验结果[5]Table 1 Corrosion resistance test results[5]

Grishina 等[6]采用溶胶-凝胶法以异丙醇铝为前驱体在低碳钢表面制备大小为1 cm×3 cm 的陶瓷涂层。将前驱体混合物在85~90 ℃下加热搅拌,将基体浸入溶胶中后快速提取样品,在氨气气氛中干燥,500 ℃烧结1 h 随炉冷却,重复2 次得到Al2O3陶瓷涂层。在3.5%NaCl 溶液中的电化学试验结果见表2。

表2 电化学测试结果[6]Table 2 Electrochemical test results[6]

与未受保护的金属相比,电化学试验最后的自腐蚀电位向正方向移动超过600 mV,自腐蚀电流密度降低了3~4 个数量级,说明Al2O3涂层在低碳钢表面形成了保护膜,腐蚀介质在进入基体时受到了阻碍,从而极大地降低了基体被侵蚀的危险。

Tlili 等[7]采用溶胶-凝胶法,以异丙醇铝为前驱体在抛光后的304 不锈钢基体上制备Al2O3陶瓷膜。将前驱体混合物在85 ℃下加热搅拌24 h 并引入20%的氧化铝粉末,均匀分散后在基体上涂覆涂层,干燥烧结后重复2 次得到Al2O3陶瓷膜。用显微维氏压痕法测定涂层的显微硬度,结果涂覆涂层后显微硬度提高了355 HV0.25N。

1.2 氧化锆陶瓷涂层

纯氧化锆(ZrO2)在低温下为单斜相,温度在1 100℃时转变为四方相,到2 370 ℃时四方相和立方相间可以相互转化。其中四方多晶氧化锆陶瓷几乎全部由细小的t 相构成,室温下力学性能优异[8]。ZrO2的热膨胀系数与铁相似,弹性模量与钢相似,具备高的离子传输能力和氧化还原行为使其在催化领域中发挥重要作用[9]。

Ym 等[10]采用溶胶-凝胶法以Zr(OC3H7)4为前驱体,按照Zr ∶乙酰丙酮=1 ∶1 在Zr 基体上制备ZrO2涂层,均匀混合前驱体混合物后,将溶胶涂覆在基体上,25 ℃下干燥24 h,然后在500 ℃下烧结6 h 可以获得性能良好的ZrO2涂层。

张镇华等[11]采用溶胶-凝胶法以Zr(OC4H9)4为前驱体在304 不锈钢基体上按照8 mL Zr(OC4H9)4+30 mL C2H6O 制备ZrO2涂层,将前驱体混合物连续搅拌40 min 得到溶胶,将溶胶快速涂覆在基体上,100 ℃下干燥30 min,然后在600 ℃下烧结5 h 可以获得性能良好的ZrO2薄膜。

Checmanowski 等[12]采用溶胶-凝胶法以异丙氧锆(IV)-异丙醇配位化合物为锆前驱体按照异丙氧锆(IV)-异 丙 醇 配 位 化 合 物 ∶ 异 丙 醇 ∶ HNO3∶CH3COOH=1.00 ∶500.00 ∶1.86 ∶1.75 在FeCrAl 合金表面沉积ZrO2涂层。将前驱体混合物均匀分散后沉积涂层,在空气中干燥24 h,500 ℃烧结3 h 后得到ZrO2陶瓷膜。使用XRD 对涂层的成分进行分析,结果表明:合金中的Zr 元素没有参与反应,涂层中的Zr 元素扩散到合金芯部,使合金在氧化时免遭腐蚀,涂层起到了一定的耐高温氧化作用。

Prasad 等[13]采用溶胶-凝胶法以均匀混合的硝酸锆水溶液和三乙醇胺水溶液为前驱体在低碳钢表面制备耐蚀ZrO2涂层,将前驱体混合物在120 ℃下加热搅拌30 min,均匀分散后在基体上沉积涂层,90 ℃干燥8 h,均匀煅烧得到ZrO2陶瓷膜。将其放入不同酸性的HCl 中进行电化学腐蚀测试。测试结果见表3,涂覆涂层后的自腐蚀电流密度相较于基体基本上小1 个数量级,观察其形貌照片可以看出,HCl 浸泡后涂层表面无明显劣化,高倍显微镜下无深沟,说明其抗酸浸能力较强,耐蚀性较好。

表3 不同酸性下的电化学测试结果[13]Table 3 Electrochemical test results under different acidity[13]

1.3 氧化硅陶瓷涂层

氧化硅(SiO2)是一种呈正四面体的空间网状结构,熔点为1 723 ℃,耐火、耐高温,化学性质稳定,该涂层是一种在生物玻璃、耐火材料、电子元件等领域有着广泛应用的无机化合物涂层。

Stambolova 等[14]采用溶胶-凝胶法以正硅酸乙酯为前驱体按照H2O ∶TEOS =3 ∶7 在不锈钢板上制备具有保护作用的SiO2涂层。将前驱体混合物搅拌2 h,均匀分散后在基体上沉积涂层,在60 ℃干燥、300 ℃烧结后得到SiO2陶瓷膜,制备出涂层后的试验结果表明:在300 ℃下进行热处理,此时基体表面仍然具有致密的陶瓷涂层,几乎未开裂;分别将基体样品(A)、TEOS浓度为0.5 mol/L 时制备的涂层样品(B)、TEOS 浓度为2.0 mol/L 时制备的涂层样品(C)浸泡在3.5%NaCl溶液中,50 h 质量损失分别为1.81,1.06,2.72 mg/cm2。与样品A 相比,在250 h 后的样品B 质量损失有所降低,样品C 的质量损失有所提高,这表明此时的SiO2涂层具有一定的保护基体的作用,但是随着TEOS 浓度的增加,涂层的防护效率降低。

Braga 等[15]采用溶胶-凝胶法以正硅酸乙酯为前驱体按照TEOS ∶H2O ∶C2H6O =4.0 ∶90.5 ∶5.5 在1020碳钢基体上制备单组分SiO2涂层。将前驱体混合物在70 ℃混合4 h、室温下间歇混合14 h 得到溶胶,均匀分散后在基体上沉积涂层,室温下干燥2 min,重复2 次后500 ℃烧结30 min 得到SiO2陶瓷膜。

王萌等[16]将TEOS 作为前驱体,在5052 铝合金表面利用溶胶-凝胶法涂覆无机耐磨陶瓷涂层,室温下干燥后520 ℃烧结3 h 后得到SiO2陶瓷膜,对显微硬度进行测量分析得出:金属基体表面的显微硬度为74.8 HV,涂覆涂层后硬度(95.7 HV)较基体样品相比提高了20.9 HV,这是因为涂层中的硬质相(如SiO2、Cr2O3、Al2O3等)呈弥散分布,增加了涂层的平均硬度。

Lutzler 等[17]采用溶胶-凝胶法以SiO2为原料在304 不锈钢表面制备陶瓷涂层,在人工海水中研究电化学性能,并观察了其降解情况。电化学阻抗谱结果表明,在0~30 d 都表现出电容行为,SEM 形貌照片显示涂层表面光滑未见缺陷,表明该涂层具有良好的防护性能和抗腐蚀性能。

1.4 氧化钛陶瓷涂层

氧化钛(TiO2)的晶体结构在自然界中存在3 种同素异形态,分别是属于四方晶系的金红石型、锐钛型和斜方晶系的板钛型。TiO2的莫氏硬度5.5~7.0,熔点1 840 ℃,电导率<10-10S/cm,它在太阳能电池、二极管、各种气体传感等方面有着广泛的发展潜力。在具有非常紧密的微孔结构的纳米结构陶瓷膜领域,许多文章报道过超薄涂层的厚度在50~200 nm 之间。

崔丽华[18]采用溶胶-凝胶法以正交钛酸四丁酯为前驱体在铝合金表面按照136 mL CHO4Ti+160 mL C2H6O制备TiO2薄膜:搅拌前驱体混合物60 min 得到透明的淡黄色溶胶,静置2 h 得到透明凝胶,60 ℃干燥2 h,500 ℃烧结12 h 后得到TiO2陶瓷膜。XRD 分析测试结果表明,采用TiO2溶胶直接成膜法制备的薄膜晶体性质较好。

Bestetti 等[19]采用溶胶-凝胶法以异丙醇钛为前驱体,将TiO2粉末分散到胶体溶液中,在不锈钢表面制备TiO2薄膜:在胶体溶液中浸泡30 s,在120 ℃的烘箱中干燥24 h,500 ℃热处理60 min 后得到TiO2陶瓷膜。通过空气氛围下的光降解试验评估涂层的光催化行为,结果表明:通过提高TiO2涂层的数量(1~4 层)可以提高降解率,显著提高光催化效率,并且通过重复循环4 次亚甲基蓝的水净化过程和10 次氮氧化物降解过程,依旧可以保持高活性的催化作用。

1.5 双组分陶瓷涂层

Al2O3-ZrO2作为双组分涂层不仅可以减少热循环时的裂纹,还能提高涂层力学性能。向Al2O3溶胶中引入ZrO2陶瓷粉末,ZrO2颗粒被Al2O3的网格结构包裹,阻碍Al2O3异常生长,降低了凝胶膜在烧结时的开裂倾向。Al2O3-SiO2能够改善涂层对基体的附着力,以及在不同应用条件下控制晶粒生长,在陶瓷、涂料、环氧树脂基有机涂料等方面有较好的发展前景。由于TiO2基涂层有良好的化学稳定性以及较低的热膨胀系数,SiO2具有较高的耐蚀性和优异的机械强度[20],因此TiO2、SiO2协同作用有利于改善其耐磨性能和抗腐蚀性能[21]。

尹春生等[22]采用溶胶-凝胶法以高温合金GH3039为基体,将ZrO2作为陶瓷骨料按照Al2O3∶ZrO2=3 ∶10分散在Al2O3溶胶中,将基体浸渍在凝胶中1~2 min 后,在氮气气氛下升温至1 100 ℃保温2 h 制备出Al2O3-ZrO2涂层。

Yang 等[23]采用溶胶-凝胶法在SGC400 钢表面按照TEOS ∶GPTMS =1 ∶1 制备Al2O3-SiO2涂层:将基体在前驱体溶液中浸泡60 s,300 ℃烘干15 s,900 ℃下进行不同温度的热处理后得到Al2O3-SiO2涂层。在预热到900 ℃的箱式炉中进行奥氏体化处理后模拟快速冷却后的马氏体转变,使用TGA 分析其氧化性,结果显示:在900 ℃下,未涂覆涂层的金属板材总质量变化约为3.5%,添加了Al2O3-SiO2纳米复合涂层的板材总质量变化小于未涂覆涂层的板材的,说明涂层对高温下的氧化有抑制作用。

Karasinski 等[21]采用溶胶-凝胶法在45 钢表面按照10.0 mL TBOT 和6.7 mL TEOS 制备TiO2-SiO2涂层:均匀混合前驱体溶液后室温下静置24 h,溶胶中完全浸泡5 min,干燥30 min 后重复3 次,在氩气气氛下120℃/30 min 得到TiO2-SiO2陶瓷涂层。

Sk 等[24]采用溶胶-凝胶法在钝化处理的316 不锈钢(SSO)表面制备Si/Zr 基陶瓷涂层。将前驱体溶液在室温下均匀混合后静置24 h,将基体在溶胶中浸泡2 min,在270 ℃下干燥固化1 h 后得到透明涂层。在相同的电位条件下,对试样的摩擦行为进行探讨。结果表明:SSO 上的溶胶-凝胶膜厚度为(598±45) nm,涂层相对于SSO 基体,粗糙度参数Ra 降低了33%,Rv 和Rt明显降低35%,起到了较好的减摩作用。

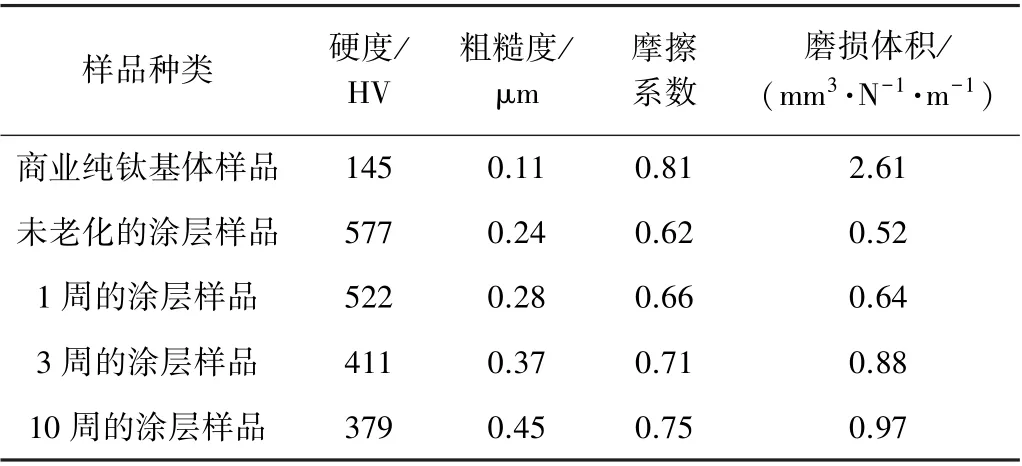

My 等[25]采用溶胶-凝胶法在商业纯钛(Cp-Ti)表 面 按 照 C9H21AlO3∶ H2O ∶ TEOS ∶ HCl =32.00 ∶32.00 ∶1.00 ∶0.24,C12H28O4Ti ∶C3H8O ∶HCl =1.0 ∶26.5 ∶1.5 制备TiO2-SiO2涂层。按照1 ∶1 的比例将制备的TiO2溶胶和SiO2溶胶混合得到复合溶胶,在基体上沉积涂层,150 ℃干燥15 h,800 ℃烧结2 h 后重复2 次得到TiO2-SiO2陶瓷涂层。在未老化溶液和老化溶液中,研究了未涂覆涂层的样品和涂覆TiO2-SiO2复合膜后样品的磨损行为,不同时效时间的溶胶沉积复合膜的硬度、粗糙度、摩擦系数和磨损体积见表4,发现随着溶胶时效时间的延长,复合材料的涂层硬度逐渐降低、摩擦系数逐渐升高、磨损体积逐渐增大,因此在未老化溶胶中沉积的复合涂层具有最佳的耐磨性。

表4 不同时效时间的溶胶沉积复合膜的硬度、粗糙度、摩擦系数和磨损体积[25]Table 4 Hardness,roughness,friction coefficient and wear volume of the composite films deposited with sol of different aging time[25]

Vives 等[26]采用溶胶-凝胶法在低碳钢上制备轻薄、透明且不导电的SiO2-TiO2(1 ∶1)陶瓷膜层,0,2,4,6,8 层陶瓷膜层样品800 ℃/30 s 退火后的显微硬度分别为156,180,196,213,217 HV。随着涂层层数的增加,显微硬度逐渐增大,此混合氧化物涂层对整体硬度起到了积极作用。

Avcb 等[27]采用溶胶-凝胶法以薄铝石分散粉和SiO2干凝胶粉的混合物为前驱体按照C9H21AlO3∶C2H6O ∶H2O =1 ∶5 ∶100,TEOS ∶H2O ∶C2H6O =4.0 ∶90.5 ∶5.5 在1020 碳钢基体上制备Al2O3-SiO2涂层。研究发现不仅热处理的温度会影响涂层性能,不同成分沉积的顺序也会影响性能。表5 为不同烧结温度下得到的SiO2-勃姆石涂层(SBA)、勃姆石-SiO2涂层(BSA)的阻抗谱半径结果,显示在600 ℃下的SiO2-勃姆石涂层和500 ℃下的勃姆石-SiO2涂层具有最佳的防腐性能。

表5 不同温度下1020 碳钢基体上SiO2-勃姆石、勃姆石-SiO2涂层的阻抗值 [27]Table 5 Impedance spectrum of SiO2-Boehmite and Boehmite-SiO2 coatings on 1020 carbon steel matrix at different temperatures[27]

2 溶胶-凝胶法制备陶瓷涂层的应用领域

综上所述,各陶瓷组分的性能及应用领域见表6。

表6 各陶瓷组分的性能及应用对比Table 6 Comparison of properties and applications of ceramic components

3 溶胶-凝胶法制备陶瓷涂层存在的问题及展望

在金属基体表面制备陶瓷涂层,薄膜状的陶瓷颗粒包裹着金属相,涂覆涂层后可以在保持基体固有特性下改变基体的功能特性,在使用性能方面,用溶胶-凝胶法制备的新型的陶瓷涂料涂层的硬度、耐磨性、耐蚀性、抗高温氧化性等大多已被研究者们证实。现阶段使用溶胶-凝胶法涂覆陶瓷涂层的研究在前驱体优选、结构设计、骨料配比等方面,以及电磁和热疲劳性等综合性能提升还存在不足,理论体系不够完善,需要解决的问题如下:

(1)传统的溶胶-凝胶法制备陶瓷涂层的前驱体是有毒的,需要进一步优化前驱体原料;

(2)采用溶胶-凝胶法制备的陶瓷涂层在高温蠕变性能、电磁性、热疲劳性和服役可靠性方面还缺乏系统的研究;

(3)采用溶胶-凝胶法制备陶瓷涂层的制备技术还存在一些问题。如陶瓷涂层的多孔结构,如何合理设计试验体系以及骨料的添加及使用量配比,获得综合性能优异的陶瓷涂层,需要进一步的分析研究。

对于陶瓷涂层的发展,未来研究的重点应该在:

(1)对于双组分涂层,通过研究骨料的种类和添加量制备出性能更为优异的配比;

(2)发展多组分涂层,解决基体涂覆多层涂层后开裂的问题;

(3)发展便于操作、低成本、高效率的陶瓷涂层制备技术,从生产设备、制备成本、大产量的角度出发发展陶瓷涂层的研究;

(4)对陶瓷涂层的性能指标进行准确评定,以确保涂层性能可靠。