超疏水防/除冰材料的基础理论和制备技术研究进展

2023-06-05刘明明侯媛媛陈唐建吴永玲郑宏宇

刘明明,侯媛媛,陈唐建,吴永玲,郑宏宇

(1.山东理工大学机械学院激光高端制造研究中心,山东 淄博 255000;2.淄博正华助剂股份有限公司,山东 淄博 255422)

0 前 言

冰、雪、霜是普遍存在的自然现象,然而材料表面覆冰会导致设备性能和运行效率降低,给日常生活和生产带来诸多不便,甚至会威胁到人类的生活生产安全[1-3]。例如,飞机在极端环境下执行任务时,在其机翼和尾翼翼缘位置容易结冰,导致机翼表面粗糙度和飞行阻力增大,改变飞行气动性能,严重时会导致飞行器失稳而坠毁[4,5];轨道或高速道路结冰,容易导致列车车速失控而造成交通事故,其事故发生率和伤亡率分别高达84%和75%[6-8];远距离输电线路、杆塔、绝缘子等主设备表面覆冰,会导致机械部件受力超过限值而发生闪络跳闸和线路断线,从而导致输电阻塞和大面积停电[9];风力发电机叶片结冰,会产生功率损失、机械故障、覆冰抛落等问题,造成风力发电机安全运行的严重隐患[10,11]。因此,抑制结冰和高效除冰成为实际工程应用领域和材料界面科学领域亟待解决的难题,在日常生活、工业生产、国防军工等领域具有重要的经济效益和社会效益。

传统的防/除冰技术技术分为两大类:主动防除技术和被动防除冰技术[12,13]。主动防/除冰技术主要是通过借助机械外力、热量和化学方法提高材料表面难结冰和易除冰的特性,其中包括化学除冰、电热防/除冰、机械除冰、气热防冰等技术。例如,通过喷洒氯化钠等化学物质以降低冰点,使得积雪/冰融化,从而达到除冰和防止结冰的目的,该技术防除冰效率较低,同时氯化钠的大量使用会造成金属设备腐蚀[14];电加热除冰方式是在零部件底部加装电阻丝,通过电热效应实现表面控温,从而达到防结冰和融化除冰的目的,其结构复杂,能耗大,容易造成二次结冰[15];人工机械除冰主要是利用尖锐工具将覆冰破碎,效率低,而且容易对设备造成损伤破坏[16];气热防冰技术主要是利用高温、高压的蒸汽或者水流融化覆冰,对材料容易造成高温冲击破坏,成本较高[17]。另一类“被动防除冰”策略主要是通过材料本征属性来延迟、减少甚至阻止结冰,其中包括液体防/除冰技术,抗冻蛋白,光热涂层,超疏水表面等[18]。液体防除冰技术是在材料表面引入防冰液(乙烯乙二醇、异丙醇、乙醇等),使得防冰表面温度高于凝固点进而抑制表面结冰,该技术需要耗费大量有机溶剂,其成本高昂并且容易造成环境污染[12,19];自然界生物体抗冻蛋白可以有效地抑制冰的形成和生长,将其提取物涂敷于材料表面可以提高其抗冰性能,然而其成本较高[20]。传统的防/除冰技术虽然具有较好的防/除冰效果,但同时存在能耗高、防冰时间有限,除冰不彻底等问题[21]。

近年来,基于“荷叶效应”的超疏水表面由于其极端润湿特性[22],表现出油水分离、防腐蚀、抗菌、海洋防污、水下减阻、自清洁等多功能性,从而在航空航天、海洋装备、医疗器械、化工领域得到广泛的应用。在户外机械装备构筑超疏水表面,能够有效减少水滴的附着,延缓冰晶形核,延长完全结冰时间,显著降低冰与基底间黏附力的特点,逐渐发展成为极具应用前景的先进被动防/除冰技术[23,24]。然而,超疏水被动防冰技术研究处于起步阶段,对于固体表面的结冰机理和冰晶黏附性能评价标准研究还比较缺乏。因此,梳理超疏水表面在防/除冰应用领域的基本原理和概述其制备技术研究进展,对寻求经济高效防/除冰技术具有重要的意义。为此,本文综述了超疏水防/除冰材料的研究进展,总结了固体表面润湿机理和结冰机制,对超疏水防冰材料的制备技术以及多功能复合防/除冰技术进行了概述,最后对超疏水防/除冰材料存在的问题、应用前景和未来发展做了展望。

1 固体表面浸润性的基本理论

1.1 浸润性与Young's 方程

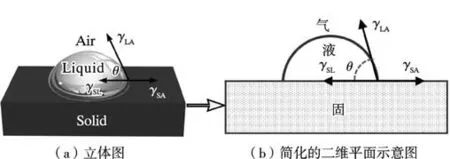

材料的浸润性(又名润湿性)与我们的生活息息相关,是材料表面的重要特征之一。如图1a 所示,当液滴接触到固体表面的时候,液滴会发生一定程度的铺展,从而使得部分固-气界面被固-液界面取代,最终固-液-气三相达成平衡状态,使整个体系总能量趋于最小。此时,液滴与固体表面形成一定的夹角,即所谓的接触角,以θ表示。固体表面对不同液滴的润湿能力可以用接触角的大小来衡量。润湿领域研究的先驱者-英国科学家T.Young 于1805 年提出在理想的固体表面(即表面完全光滑均匀)上,三相线形成的接触角可以通过液滴在三个界面张力作用下的力学平衡来计算,即著名的Young’s 方程(图1b)[25]:

图1 液滴在理想光滑固体表面的立体图和简化的二维平面示意图Fig.1 Stereogram and simplified 2D planar schematic of droplets on an ideal smooth solid surface

其中,γSA,γSL,γLA分别代表固/气、固/液、液/气界面的界面张力;θ为光滑表面的本征接触角。经过进一步的转化后,接触角θ值变为:

接触角数值是判断某种液体能否浸润液体表面的重要指标。基于上述Young’s 方程,最初判断固体表面亲液疏液的分界线θ被定义为90°。此后,在1998年,Vogler 从材料对水分子构型的影响角度出发,将65°定义为亲水疏水的界限[26]。随着对超疏水材料研究的深入,以65°和150°作为分界点来评价表面亲疏水性得到科研人员的认可。当接触角0°<θ<65°时,固体表面为亲水表面;当65°<θ<150°时,表面为疏水表面;当150°<θ<180°时,表面为超疏水表面。

1.2 粗糙固体表面的润湿模型

Young’s 方程(1)和(2)是假定基底完全光滑、各向同性、以及组成均匀的情况下给出的。然而,实际上绝对光滑的理想表面是不存在的,大部分固体表面都是具有一定粗糙结构的。因此,在考察液滴在实际表面上的润湿情况时,就要研究表面粗糙度对液滴接触角的影响。早在1936 年Wenzel 就认识到表面粗糙结构对润湿性的影响。他认为液滴一旦接触具有微结构的固体表面后,就会完全浸润到粗糙的缝隙中,液体会与固体表面的凹凸面直接接触,形成全固-液接触模式(图2a)。通过引入粗糙度的概念来表征表面结构的粗糙程度,Wenzel 构建了修正后的Young’s 方程-即Wenzel 方程[27]:

图2 液滴在粗糙表面的几种模型Fig.2 Several models of droplets on rough surfaces

其中,r定义为粗糙因子,是指固体的真实面积和投影面积之比,它是无量纲的常数。θW是指Wenzel 状态下液滴的表观接触角,θ是对应的理想光滑表面的接触角,又称为本征接触角。由于粗糙表面固体的真实面积远大于其投影面积,因而定义的粗糙因子r>1。结合公式(1)~(3)可以得出:(1)当θ<90°时,θW值随r增大而减小,固体表面更亲液;(2)当θ>90°时,θW随着r增大而增加,即固体表面更疏液。可以看出,粗糙因子可以放大固体表面的亲水(疏水)性:即对于亲水的表面,粗糙因子会使表面更亲水;对于疏水的表面,粗糙因子会使表面更疏水。近些年来,越来越多的研究发现,即使不用表面化学修饰,而只是单纯的改变固体表面的粗糙度,也可以显著地改变表面的润湿性[28]。

Wenzel 方程揭示了均匀粗糙表面上表观接触角和本征接触角之间的关系,然而对于由多种化学组成的非均质粗糙表面,Wenzel 方程并不适用。尤其地,Wenzel 方程就不能揭示类荷叶表面的超低黏附超疏水表面的润湿现象。1944 年,Cassie 和Baxter 在研究多种植物和鸭子羽毛防水性的过程中,发现实际固液接触时粗糙结构中同时存在空气和液体的情况,提出了固-液和气-液复合接触的Cassie-Baxter 模型[29](图2b)。他们认为,液滴在疏水的表面并不能完全浸润其粗糙的缝隙,其表面的凹槽内部同时存在大量的空气,因而液滴实际是位于固体-空气组成的复合表面上,从而形成固-液-气三相界面。这种情况下,液滴在复合表面上形成的表观接触面积可以用固体、气体各单位所占的表观面积的相面积分数f1和f2来表示,其中f1+f2=1。这样Cassie-Baxter 模型可以用以下公式描述:

此式即为Cassie-Baxter 方程,又称为CB 方程。其中,θCB是液滴在复合表面的表观接触角;θ1为液滴在固体表面的本征接触角;θ2为空气和液体的接触角。由于空气是一种疏水介质,与水的接触角可以近似视为180°。因而上述公式可以进一步转化:

相较于Wenzel 模型,Cassie-Baxter 模型通过引入相面积分数f,将润湿理论从均匀粗糙表面扩展到了一般的非均质粗糙表面,因而该模型可以更好地反映液滴与粗糙固体表面的润湿行为。需要指出的是,该模型可以解释Wenzel 模型不能解释的超疏水表面,由于存在一层截留空气垫,因而低黏附的超疏水表面上液滴很容易滚动。

上述Wenzel 和Cassie-Baxter 2 种模型是液体润湿表面的2 种极端状态,实际情况中,如果液滴受到外力的挤压、冲击作用时,会导致液滴部分凹陷进入粗糙结构,同时保持部分位于气垫之上,形成了介于Cassie-Baxter 与Wenzel 模型之间的一种润湿状态,称之为Wenzel-Cassie 过渡态模型(图2c)。为了描述这种过渡状态,Bico 等[30]和Marmur[31]提出了表观接触角阈值θT的概念:

其中,θT为Cassie-Baxter 模型向Wenzel 模型转变的临界值;θM为过渡态的表观接触角;r1,f1,θ1分别指的是与液滴接触的固体表面的粗糙度、相面积分数和本征接触角。如果本征接触角θ1<θT时,则凹槽内截留的空气处于不稳定状态,最终会完全被液滴浸润,形成Wenzel 润湿模型;而当固体表面具有足够的疏水性时,其内部的空气垫处于稳定态,使得液滴的表观接触角保持Cassie-Baxter 润湿状态。

2 固体表面冰成核机理和冰黏附机制

2.1 固体表面结冰过程和机理

固体表面覆冰是一种气液固三相多相相变过程,主要发生3 种相变:蒸气直接冷凝成冰—凝华,蒸气冷凝为液体后冻结为冰,液体直接冻结成冰—冷冻。其过程主要取决于固体材料的环境因素(大气湿度、温度和压力),其中液滴冻结成冰是最为常见的结冰形式[32]。根据结冰的条件和冰层形状的不同,结冰可分为明冰、雾凇和混合冰3 大类。其中,明冰形成的温度一般高于-10 ℃,其液滴直径大于20 μm,冰层表面光滑透明、组织致密、附着力高;雾凇形成环境温度低于-20 ℃,由较小尺寸的过冷水滴撞击到固体表面快速冻结形成,冰晶之间存在大量气泡,其冰层透明度较差、组织疏松、易脱落;混合冰兼有明冰及雾凇的特征,雾凇在结冰层最前端,明冰主要分布于两侧。

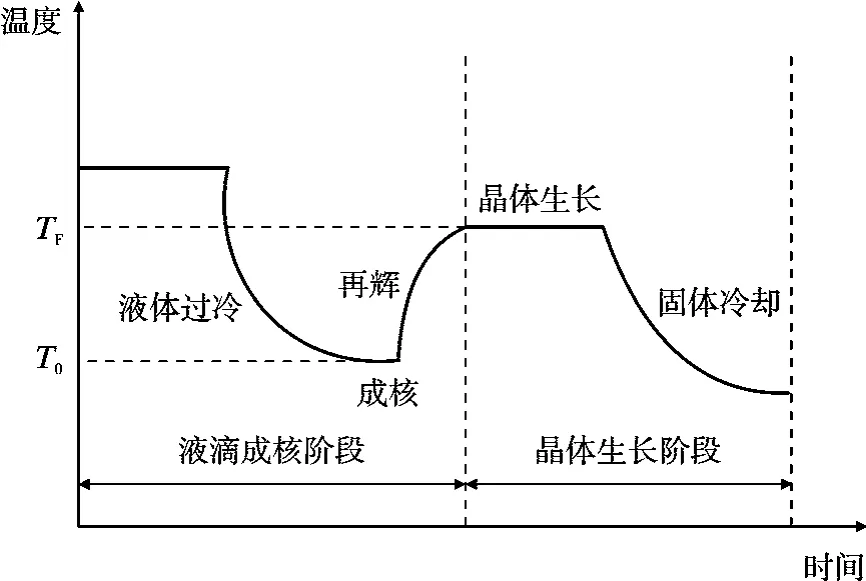

液滴在固体表面的结冰过程可分为2 个阶段:液滴成核阶段和晶体生长阶段,具体可细化为液滴过冷、成核、再辉、生长以及固体冷却这5 个阶段[33]。如图3所示,从初始温度降低到成核温度T0时(此时处于液体过冷阶段),液滴会在表面形核产生晶核,此过程为成核过程。此后,液滴温度会上升到冻结温度(TF)形成固液混合物,这是再辉过程[34]。一般将过冷阶段、成核过程和再辉过程整体作为液滴成核阶段,这个阶段是整个结冰过程的控制步骤。一般地,研究人员将成核再辉时间定义为冻结延迟时间,并将其作为评价表面防结冰性能的重要参数。晶核在过冷条件下形成,此后在冻结温度TF下,水分子有序地结合到晶核表面,持续增加使冰晶不断扩大最终完全冷却形成固体形态,这就是晶体生长阶段,其中水分子向晶核-水界面处移动的能力对冰层生长速度具有较大的影响[35,36]。

图3 液滴在固体表面结冰过程:液滴成核阶段和晶体生长阶段(TF和T0分别为生长温度和成核温度)[33]Fig.3 Icing process of droplets on solid surfaces: droplet nucleation stage and crystal growth stage (TF and T0 are growth temperature and nucleation temperature,respectively)[33]

液滴成核分为均相成核和异相成核[37]。在过冷状态下(T<-40 ℃),超纯水发生相变,此现象称为冰的均相成核,这种成核过程一般自然条件下很难发生[38]。自然界中最为常见的是液滴异相成核,在大气条件下将水冷却至0 ℃(露点温度)时,液滴很容易在异相固体(容器壁、材料表面、异物颗粒等)作为晶核快速冷却相变形成冰晶,这就是冰的异相成核[39,40]。液滴异相成核速率直接决定了冰层的生长速度。成核的形成过程自由能变化为晶体自由能和表面自由能的变化之和,整个过程能否自发形核主要取决于液滴能否克服吉布斯自由能势垒[41]。对于半径为r 的球形晶核,理想状态下均相成核的吉布斯自由能势垒ΔGHomo表示为:

其中,r为球形晶核半径,ρc为晶核中粒子数,γ为表面自由能面密度,Δμ为结晶过程化学势能的变化,μamb为液相化学势能,μcry为结晶相中的化学势能,ΔHm为融化焓,Tm为融化温度,T 为实际温度。均相成核过程是由主晶体自由能和表面自由能相互作用的结果。

对实际情况下的异相成核过程,冰块结晶发生在异相固体表面,由于异物的存在会降低界面自由能,从而降低异相成核吉布斯自由能势垒[42],通过界面相关因子量化可得:

其中,ΔGHete为异质成核势垒,ΔGHomo为均相成核势垒,f(m,x) 为表面润湿性和表面形貌影响的几何参数,用以表征结晶过程异质物对能量势垒所降低的程度。θ为液滴在基底材料表面的接触角,γsl、γsc和γlc分别为固体与液体,固体与冰晶,冰晶与液体之间的界面自由能;R为表面结构的曲率半径,r为临界成核半径。其中,m值取决于晶体与固体材料之间的相互作用强度和结构匹配关系。根据方程(10)~(12),即增大接触角将增大形核自由能垒并延缓冷凝水的结晶。对于亲水固体表面,水分子与基材表面亲和力较强,形成的固液接触面积较大,更易结晶成核[43]。因此,从抑制冰晶异相成核的角度出发,进行超疏水表面结构和化学调控,可以有效延缓结冰速率。

此外,根据传热方程和傅里叶法则,液滴在固体表面的温度ΔT与所需能量Q之间的关系如公式13所示[44,45]:

其中,ρw是水的密度,Cp是水的比热容。根据傅里叶法则,超疏水表面的固液接触面积小,热辐射损失小,ΔT会相应减小,即超疏水表面可以减缓液滴过冷速率,从而延长液滴冰晶成核时间。

2.2 固体表面冰层黏附机理和测试标准

从热力学角度分析,研究人员通过对材料表面的设计,可以有效延迟结冰时间,但是在极端空气条件下,液体因为环境气温过冷、液滴体积大、固体表面吸附钉扎等原因而在材料表面发生结冰现象。因此,当前的技术手段还无法做到防止结冰,而只能是一定程度地延迟结冰。冰晶一旦在固体表面形成,水滴会持续迁移到表面,产生持续冻结相变,最终形成冰层。冰层与材料表面的界面结合强度成为冰层黏附强度,这是评价材料表面防/除冰性能的另外一个重要参数,其主要受表面形貌、表面浸润性以及外部环境等影响[46]。因此,了解冰层与基体表面的黏附形成机理,阐明冰层黏附强度测试技术,进而指导材料结构成分设计,以降低冰层黏附强度和减少后处理阶段的能耗和除冰成本,是设计高效防/除冰材料的重要研究领域。从冰层形成角度分析,目前常见的冰层黏附机理有:化学键连接机理、机械互锁黏附机理和分子间相互作用机理[46-48]。

(1)化学键连接机理 水在高湿低温环境下是一种特殊黏合剂,它会黏附在固体表面上,发生液相到固相的冻结成冰,最后黏附在材料表面。冰层与基材表面会形成化学键(如离子键、金属键等),从而形成强化学吸附作用。

(2)机械互锁黏附机理 水滴在粗糙度较大的表面,会逐渐吸附渗入到表面微结构的凹槽或孔隙中,在低温固化结冰后,冰层与基材表面凹凸粗糙结构发生机械互锁黏附,进而形成机械“锚固”连接,这种机械结合强度随着粗糙度的增大而放大,从而将冰层与基材牢固连接[49]。

(3)分子间相互作用机理 在分子纳米尺度,氢键、范德华力和静电相互作用是冰层在基材表面形成强黏附的主要作用力。冰层表面的电荷与固体表面的感应电荷相作用形成经典相互作用,同时水分子与金属原子之间相邻的分子间也相互吸引,形成很强的范德华力;此外,冰晶中大量的羟基与固体表面存留的羟基可以通过氢键的相互作用,形成高黏附强度。

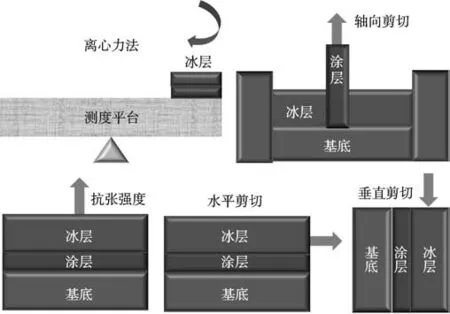

冰层黏附强度是评价材料表面防/除冰性能的重要参数,其数值通过计算单位接触面积的除冰作用力来表征。冰层黏附强度与其测试温度、冰的种类、测试仪器、表面形状、断裂方式等有关系。通常情况下,冰在表面的断裂方式为机械黏合失效,冰的种类取决于结冰温度和测试方法,因此,固定测试方法和温度,就可以通过对比不同材料的冰层黏附强度来表征材料的防冰性能[50]。一般地,冰层黏附强度在0.5~300.0 kPa,温度在-5~-30 ℃之间,测试方法主要如图4 所示。

图4 常用检测冰黏附强度的方法Fig.4 Traditional methods to measure the strength of ice adhesion

测试方法有离心力法、轴向剪切力法、水平剪切力法、垂直剪切力法和抗张强度法。虽然目前对于冰黏附力测试的方法很多,但不同方法测量的冰黏附力存在差异性,始终缺少一个标准化的方法去表征,因此未来研制标准化的实验室冰黏附力测试设备也是一个重要的研究方向。

3 超疏水表面被动式防冰机理

迄今为止,科研人员还没有开发出完全抵抗结冰的材料,高效防冰材料研发是一项世界性技术难题。近些年来,基于上述讨论的结冰机理,研发人员发现通过适当的表面改性技术,即构筑微纳粗糙结构和低表面能化学修饰,可以制备超疏水固体材料。超疏水表面对液体的极端排斥性,可以减少液滴在表面停留概率,延长水滴结冰形核时间,同时可以降低冰层与材料表面的黏附作用,因此超疏水表面表现出较为良好的防/除冰性能[51]。接下来拟从以下3 个方面论述超疏水表面的被动式防除冰机理。

3.1 提高液滴排斥力,缩短液固接触时间

根据液体撞击动能和固体表面润湿特性,对于单个过冷液滴接触碰撞固体表面时,由于存在撞击、克服表面粘性、表面能交换等过程,会发生铺展沉积、快速飞溅、电晕飞溅、渐进破裂、部分回弹和完全回弹这6种不同情况。液滴在铺展阶段存储能量,其存储的能量可以表征为:

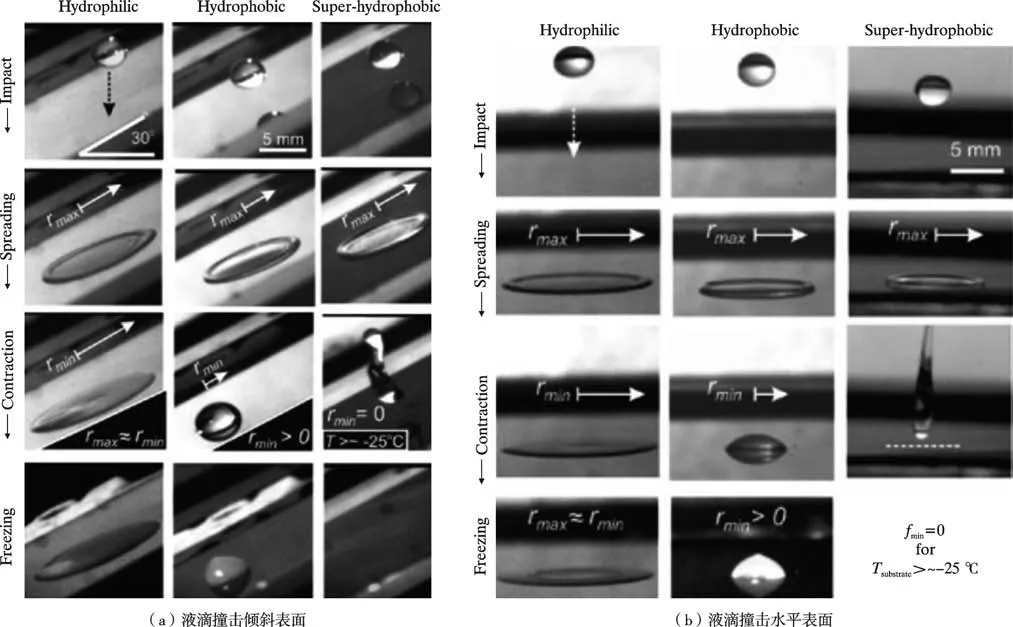

其中,σlv为液-气表面张力,R为液滴铺展半径,θ为液滴润湿接触角。液滴在滴落过程中,产生的动力学能量与释放高度和速度有关,而液滴在固体表面的铺展过程会发生动力学能量耗散和表面能转换。如图5 所示,哈佛大学的Mishchenko 教授[52]团队采用高速摄像机对水滴撞击不同过冷表面(亲水、疏水、超疏水)的动力学行为进行了可视化研究,通过对其液滴扩散系数、回弹高度、回弹能和二次液滴质量分数来讨论液滴的动力学行为,发现超疏水表面能够大大缩短液体接触时间。当材料表面为亲水状态,动力学能量和表面能会同时作用于液滴,此时铺展存储能量大,液滴就会钉扎铺展沉积而不能发生起跳和反弹。当表面为疏水表面,固液之间的相互作用越小,表面能反作用于液滴,液滴的铺展与收缩过程中的能量消耗越小,部分表面能可以转化为动学能量,从而导致部分收缩和反弹。而对于超疏水表面,会因其表面极低的表面滞后性而使过冷撞击液滴收缩为一个类似静止液滴的Cassie-Baxter 润湿状态,从而在结冰之前能够快速发生完整收缩和反弹,从而极大地减少过冷液滴与表面的接触时间[53]。

图5 15 μL 水滴从10 cm 高处撞击具有不同润湿性的倾斜或水平表面的动态行为[52]Fig.5 Dynamic behavior of 15 μL water droplets hitting inclined or horizontal surfaces with different wettability from a height of 10 cm [52]

3.2 减缓冰晶形核,延长结冰时间

液滴结冰过程主要由成核阶段和晶体生长2 个阶段构成,在低温过冷状态下,液滴主要是在多相界面的易形核点处产生异相晶核,一旦非均匀异相形核过程被抑制,过冷液滴则长期保持液体状态,可以延缓其结冰。对于静态液滴,降低冰层形核是一个很有益的防冰手段。超疏水表面的独特微纳阶层粗糙结构可以捕获空气,在液-固界面处会形成一种空气垫,这微小的空气不仅可以减小液-固之间的接触面积,从而使得液滴的成核能量壁垒非常大,故减小了成核的概率[54];此外,在液滴成核、生长阶段,持续过冷是冰层生长的必要条件,然而固液接触界面间存在的空气层具有很好的隔热能力,水滴与接触面积传热效率降低和热交换减少,降低了水分子的迁移能力,进而加大成核难度,从而延迟了结冰时间[55]。但是由于一些杂质扮演着形核点,因此超疏水表面只能对过冷液滴起到延迟结冰时间,但是不能完全阻止结冰。

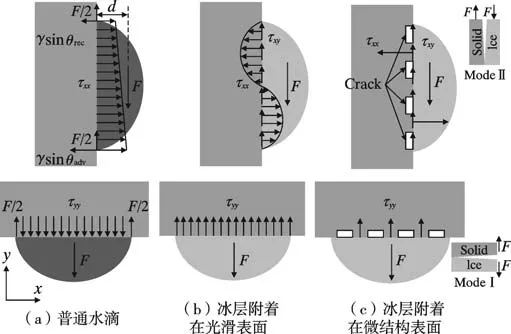

3.3 减小冰层接触面积,降低黏附强度

通过在如高湿、低温以及高速撞击等环境下,超疏水表面水滴接触角变小,滚动角增大,过冷水滴黏附增大,防冰性能失效,表面出现冰层。通过降低冰层与表面的黏附强度,即使表面出现结冰,利用外力如风、引力及外加力场等作用就能将冰层从表面脱落,也可以达到防/除冰目的。处于Cassie-Baxter 润湿模型下的超疏水表面,过冷水冻结成冰过程中截留的空气有效地保留在粗糙结构内部,降低了冰层与固体表面的接触面积,同时在气泡处形成高度的应力集中(充当微裂纹)(如图6),只需要较低的外力就可以去除表面的冰层,且所需的外力与液滴润湿的后退接触角及空隙的大小相关[56]。低表面能粗糙结构表面可以阻止冰层形成,但是在高湿度环境中,高粗糙结构反而增大了与微小过冷液滴的接触面积,形成大量的形核位点,从而液滴会从Cassie-Baxter 润湿状态转换成Wenzel 润湿状态,形成的Wenzel 状态冰层反而具有更大的表面黏附强度[57,58]。

图6 疏水表面冰层附着原理示意图[56]Fig.6 Schematic diagram of the principle of ice adhesion on hydrophobic surfaces[56]

综上,超疏水被动防冰技术是一种无能源消耗的新型防覆冰系统,通过其优异排斥性能,减少固液接触时间,使液滴收缩回弹和迅速脱落;此外,通过减少固液接触面积,降低固液之间热交换速率,从而增加液滴成核能垒,延缓了固-液界面处异相成核时间;此外,形成冰层以后,粗糙结构内部的空气垫可以减少冰层与表面的接触面积,同时形成应力集中,有效地降低冰层黏附力。基于上述机理,超疏水表面逐渐发展成为一种高效的极具应用前景的防除冰技术。

4 超疏水防冰材料的制备技术

根据润湿机理,固体表面的润湿性主要是与其表面结构粗糙度和表面化学成分相关,固体表面自由能越低、结构粗糙度越大,液滴静态接触角越大,接触角滞后越小,疏水性能越好。因此,固体表面要获得超疏水性需要同时满足2 个条件:较低的表面能和合适的微观粗糙结构,通过在粗糙结构表面修饰低表面能物质就可以构筑超疏水表面[59]。材料的表面能与化学成分相关,一般而言,金属、金属氧化物、无机盐等组成的表面具有较大的表面能,而含硅化合物、含氟化合物、烷烃类化合物等有机物质组成的表面则表面能较低;当前研究中常用于超疏水表面修饰改性的低表面能物质主要有有机硅烷、氟硅烷类、脂肪酸类(如硬脂酸)、巯基化合物等。而根据制备粗糙结构技术方法的不同,可以将超疏水防除冰表面的制备方法分为2 大类:一是采用自上而下的制备工艺,将较大尺寸的材料通过各种加工技术来制备微纳复合粗糙结构,主要包括激光刻蚀、化学刻蚀、电化学刻蚀、模板法等技术;另一种是自下而上制备工艺,将一些较小的结构单元通过弱的相互作用组装构成相对较大的粗糙结构,主要包括涂层技术、气相沉积技术、静电纺丝、层层自组装技术等。接下来,本文将简单概述不同技术制备超疏水防冰涂层的研究现状。

4.1 自上而下技术

4.1.1 激光刻蚀

激光加工法主要是通过激光对材料表面进行物理聚焦扫描加工,使材料表面产生粗糙的微观结构,然后通过对加工过程中相关参数的调控可使其获得不同尺寸的形貌,最终可实现超疏水的润湿特性[60]。清华大学钟敏霖教授团队采用超快激光复合化学氧化方法制备三级微纳复合超疏水表面,微米锥阵列支撑结构-弥散分布的微米或亚微米花结构-金属氧化物纳米草结构[61],有效提高了超疏水表面在高湿度环境下的Cassie 状态稳定性,其临界拉普拉斯压力高达1 450 Pa,三级微纳铜合金疏水表面的冰黏附强度仅为1.7 kPa(图7a);此后,表面修饰一层疏水性聚二甲基硅氧烷(PDMS),在多次结冰-除冰循环中,该表面表现出特殊的U 形冰黏附强度曲线(图7b,7c),具有长周期抗结冰性能[62]。此外,该团队采用超快激光烧蚀和化学刻蚀等方法制备了4 种不同微纳结构的超疏水表面(图8a),发现在微米柱-纳米颗粒二级粗糙表面可以实现液滴在结冰与融冰循环中可以自发的从Wenzel 状态恢复到Cassie 状态,实现融冰的自动脱离[63];此外,该团队利用超快激光制备可调图案微纳米结构的超疏水表面,从完全闭孔到不同比例再到完全开孔(图8b),进而研究发现开孔结构上的液滴在结冰和融化循环中可以保持很好的Cassie-Baxter 状态,开孔表面的冰黏附强度仅为1.4 kPa[64]。Liu 等[65]通过在激光直写技术,在硅橡胶/碳纳米管/石墨烯表面制备具有沟壑结构的超疏水表面,实现了同时兼具传感器功能和防冰的材料,有望应用于户外滑雪服的防护检测。Zhao 等[66]利用激光雕刻机在硅橡胶复合绝缘子表面制备图案化表面,延迟了一半的结冰时间,黏附力低于2 N,有望应用于高压输电线路复合绝缘子材料。激光刻蚀法能够较精确地控制微纳米尺寸、形状、间距和纵深,但如果产业化应用,还需要考虑加工成本以及可结构稳定性的问题,其实际应用推广还需进一步研究。

图7 飞秒激光制备超疏水防冰表面Fig.7 Superhydrophobic anti-icing surfaces prepared by Femtosecond laser ablation

图8 飞秒激光制备不同结构的超疏水表面Fig.8 Femtosecond laser preparation of superhydrophobic surfaces with different structures

4.1.2 化学刻蚀

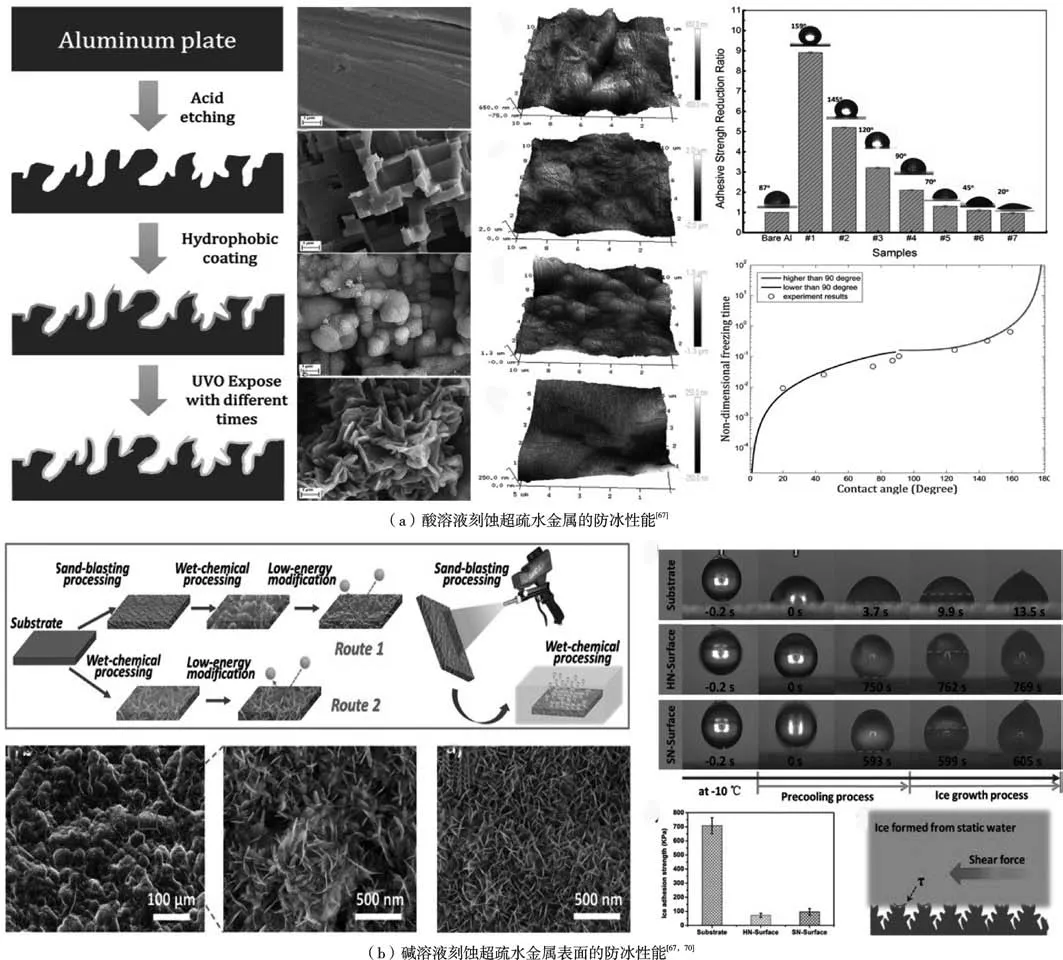

化学蚀刻法是利用酸、碱或盐溶液,间或辅助强氧化剂(双氧水、过氧化物等)作为刻蚀剂,通过对金属或晶体中晶粒自身所拥有的各向异性、异相夹杂或组织缺陷的特异性反应去除,进而制备具有微纳尺寸的粗糙结构和活性反应位点,与低表面能修饰剂形成配位反应而制备超疏水防冰表面。如图9a 所示,Tang 等[67]通过酸和超声协同刻蚀的方法,在AZ32 镁合金表面制备了具有褶皱状纳米结构的超疏水表面,冰黏附强度仅有160 kPa,远小于光滑镁合金(950 kPa);Jian 等[68]利用氢氟酸/盐酸协同刻蚀黄铜材料,制备微米片层/纳米蜂窝孔结构,将材料表面的结冰时间从20 s 延迟到3 600 s;研究发现,接触角越大,延迟结冰时间越长,同时冰层的黏附强度越小。此外,如图9b 所示,Xu 等[69],Shen等[70]通过喷砂处理铝合金,利用强碱溶液(氢氧化钠)对其化学刻蚀进而得到褶皱粗糙结构,进一步氟硅烷溶液低表面能处理,得到超双疏型铝基防冰表面,能够延迟水滴结冰长达26h,表面的冰层黏附强度仅为75 kPa。此外,Chu 等[71]将铝箔浸泡于硝酸铜溶液中,通过置换反应,实现表面盐溶液刻蚀粗糙化处理,进一步氟硅烷修饰,得到超疏水铝基表面,探究了水滴在其表面的二次结冰机制。化学刻蚀法操作简单,要求低,能够制备得到较为稳定的超疏水表面,但是化学刻蚀难以制备规整结构,同时刻蚀后的基材力学强度降低,材料寿命缩短,并且大量酸碱盐溶液的使用容易造成水环境污染。

图9 化学刻蚀法制备超疏水防冰表面Fig.9 Superhydrophobic anti-icing surface prepared by chemical etching method

4.1.3 电化学刻蚀(阳极氧化)

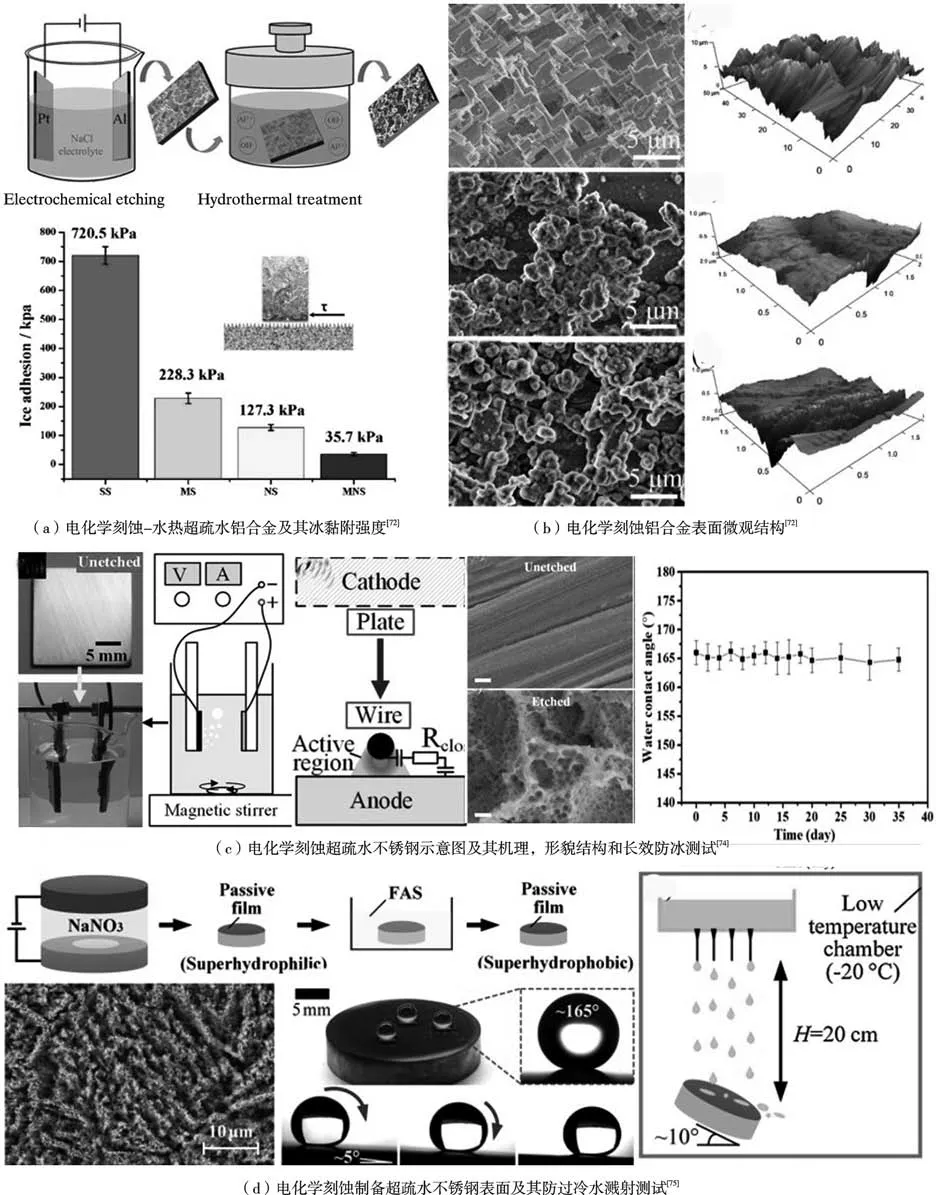

电化学刻蚀(阳极氧化刻蚀)主要是将铝、锌等金属及其合金制品作为阳极,在盐或酸性电解质溶液中施加一定电压电解,在电场作用下,金属表面发生电化学腐蚀和阳极溶解,进而加工处具有高深宽比的粗糙微结构,甚至更为复杂的三维立体结构;借助低表面能化学修饰,制备得到超疏水防冰表面。如图10a 所示,Jin 等[72]通过阳极氧化和水热反应处理,制备得到具有阶层多尺度的粗糙铝合金表面(图10b),无需修饰剂后处理,得到超疏水材料,经过测试,发现不同处理的表面其冰层黏附强度由720 kPa 降低为35 kPa,同时微纳分级结构的延冰时间为1 697 s,而微米结构和纳米结构的延冰时间分别为431.2 s 和708.3 s;Jafari 等[73]在铝合金表面通过阳极氧化刻蚀制备微纳复合结构,进而通过等离子体溅射技术在表面喷涂聚四氟乙烯涂层,经过比对,超疏水表面的冰层黏附强度相较于原始铝片降低了4.5 倍;Sun 等[74]利用电化学刻蚀技术在不锈钢表面制备蜂窝状多孔表面,探究了不同电化学参数(电流密度、刻蚀时间、盐浓度等)对刻蚀结构的影响规律,进一步揭示了点化学刻蚀的模拟电路图,通过Comsol 建模分析揭示了电化学刻蚀机制,同时探究了超疏水表面的结构强度和长周期防冰性能(图10c);Liu 等[75]通过两步法制备得到超疏水碳钢表面,机械抛光的碳钢在硝酸钠溶液中电化学刻蚀出锥状结构(图10d),进而通过氟硅烷修饰得到超疏水碳钢,在-20 ℃的冰冻环境中,测试了碳钢表面的防冻雨性能,对比发现过冷液滴在超疏水表面发生收缩回弹和溅射,减少了在表面的接触时间和残留量,从而降低了表面结冰的概率。相较使用强腐蚀溶液的化学刻蚀技术,电化学刻蚀可使用腐蚀性小的电解质溶液,且溶液使用周期长,容易处理,被认为是一种环境友好的加工工艺,而且其刻蚀速度比化学刻蚀快得多[76]。但是电化学技术存在电力能源的消耗,对样件大小、尺寸等要求较高,在推动超疏水防冰材料的制备过程还需要继续研究。

图10 电化学刻蚀制备不同超疏水防冰表面Fig.10 Superhydrophobic anti-icing surface prepared by electrochemical etching method

4.1.4 模板法

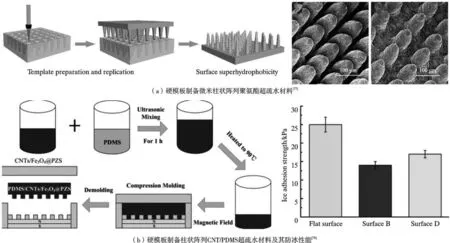

模板法主要是将自然界特殊生物表面或者人工制备(光刻、电化学刻蚀等)的特定结构材料作为模板,将模塑物质(一般是聚合物材料:聚氨酯、环氧树脂、聚二甲基硅氧烷等)与模板结合,施加外力作用(温度、应力、光照等)进行转印复制,当模具制成以后将模板从模具上剥离脱模或者溶解去除,从而得到具有模板结构的材料。如图11a 所示,Shao 等[77]利用激光刻蚀制备微孔道阵列的铝模板,此后通过热压印制备得到具有微柱阵列结构的聚氨酯超疏水表面,材料表面的微柱结构具有很好的机械强度,在压倒后通过热诱导可以恢复其直立结构,从而实现超疏水高黏附-低黏附的调控。Chen 等[78]通过模板法制备PDMS/CNTs/Fe3O4@PZS 超疏水有机硅橡胶弹性体,如图11b 所示,弹性体具有微米级锥形阵列结构,微结构的高度增加到76 μm,通过防冰测试发现,阵列结构将冻结时间从4.5 min 延长到11.5 min,并且表面的冰黏附强度从25 kPa 降低到17 kPa,有效提高了材料表面的抗结冰特性。南京航空航天大学张磊等[79]通过表面光刻、喷砂、阳极氧化等方法制备铝模板,此后采用模板法将该形貌复制到碳纤维增强的聚醚醚酮复合材料表面,制备得到超疏水表面,研究发现喷砂处理的表面结构更为粗糙,水滴结冰时间为538 s,延迟结冰时间为原始试样的12 倍,而光刻表面冰黏附力最低,仅为25.3 kPa。

图11 硬模板法制备不同超疏水防冰表面Fig.11 Superhydrophobic anti-icing surface prepared by hard template method

除了从模具表面脱离形成特定结构以外,将特定材料作为模板,在形成复合结构后通过溶解、煅烧等方法将模板去除形成的技术称为牺牲模板法。Xie 等[80]利用盐颗粒作为模板,通过与聚二甲基硅氧烷、炭黑颗粒共同交联,进而热水除去盐颗粒,形成具有隔热微孔的碳基光热超疏水材料(图12a),微孔结构增强材料的超疏水性同时抑制过冷基板的热传递,将其结冰时间由8 s 延迟到680 s,基于材料的超疏水和光热特性,表面冰层具有较低的黏附力,冰层融冰时间从600 s 加速到只需要100 s 就可以融化。此外,如图12b 所示,中科院兰州化物所周峰团队[81]利用聚苯乙烯纳米颗粒涂层为模板,进而将PDMS/Fe3O4涂料涂敷到模板上,通过煅烧出去聚苯乙烯颗粒,形成规整有序的孔隙阵列结构,进而采用氟硅烷修饰得到超疏水表面,同时与硅油复合,制备得到超滑表面,分别测试了3 种不同表面的防冰性能,发现疏水改性和润滑油膜灌注可以大大延迟其结冰时间。模板法制备超疏水表面,无需精细控制反应时间,具有可重复性和复现性,可以降低制造成本和制造时间,但是存在耐久性差、成本高、分离过程中表面微结构易破坏等问题,异形结构使用存在困难。

4.2 自下而上技术

4.2.1 涂层技术(喷涂、刷涂、浸涂、滚涂)

涂层技术主要通过化学合成技术,将粘合剂、功能填料和助剂通过有机复配合成超疏水分散涂料,通过涂装技术(喷涂、刷涂、浸涂、滚涂等)将其沉积到材料表面,形成具有一定微米或纳米粗糙结构的超疏水涂层。涂层技术具有操作简单、适用范围广、设备成本低、可以实现大规模生产等优点,在超疏水防/除冰材料的制备过程中,研究者们大量采用这种方法[82]。Wang 等[83]将含有超高分子量聚乙烯(UHMWPE)和多尺度二氧化硅纳米颗粒(SNs)的悬浮液倒在钢基体上,制备稳固的超疏水涂层(图13a),测试了涂层不同填料比例对冰层黏附力、结冰时间的影响,研究发现多尺度纳米颗粒可以减少冰与表面的接触,同时对过冷液滴起到润滑作用,从而降低了冰层的黏附力。如图13b所示,Wei 等[84]通过非溶剂诱导的相分离技术制备有硅改性聚酯(SP)粘合剂和全氟癸基聚硅氧烷(FDPOS@silica)修饰的二氧化硅纳米粒子组成的悬浮液涂料,通过喷涂到多种基材表面形成超双疏涂层,FDPOS@silica 的相分离和无规分布构建了可重入的三层分层微/微/纳米结构,研究发现水滴在铝合金板上86.3 s后完全冻结,但在超双疏铝合金板上延迟至220.7 s,同时该涂料可以大规模合成制备,同时在国家电网安徽芜湖段的1 000 kV 高压输电铁塔上表现出良好的被动防冰性能。Fu 等[85]通过两步巯基-烯点击反应制备得到氟硅烷改性的疏水聚氨酯粘合剂,此后与二氧化硅填料复配形成SiO2-FPU 超疏水涂料,喷涂到金属基材表面,涂料中的强氨基甲酸酯键与金属基材反应,而涂料中的柔性氟烷基链迁移到涂层表面,二氧化硅填料形成微纳复合的粗糙结构,进而构筑得到超疏水表面,涂层经过砂纸摩擦、水流冲击测试,依旧保持稳定的超疏水性能;同时涂层的超疏水性能通过降低液滴与基材接触面积延迟了结冰时间(图13c)。Sharifi 等[86]通过等离子喷涂技术将超疏水性涂料悬浮喷涂到不锈钢基体表面,得到超疏水涂层,涂层在结冰/除冰循环试验中表现出良好的疏水性能,同时在经受云雾大小的水滴侵蚀试验中表现出相当的耐久性。Zhu 等[87]采用两步喷涂法:首先沉积一层PDMS 微米颗粒,再喷涂PDMS/TiO2纳米粒子形成具有微纳分级结构的透明超疏水防冰涂层,涂层透过率为76%,同时将液滴结冰时间延长至895 s。涂层技术制备超疏水防除冰材料虽然具有操作简单、成本低、效率高、可适用于大面积表面等优点,在实际工程中有良好的应用前景;但是涂装过程对不同曲率、形状的异形构件不好加工,同时受涂装工艺参数(压力、距离、角度等)多因素的影响,重复性不佳;此外喷涂前通常需要对基底进行预处理,增加操作步骤。

图13 涂层法制备超疏水防冰涂层Fig.13 Superhydrophobic anti-icing surface prepared by coating method

4.2.2 磁控溅射技术

磁控溅射镀膜技术在直流负高压或13.56 MHz 的射频电压作用下产生辉光放电,将真空室中的氩气电离出氩离子,在磁场作用下氩离子螺旋运动轰击阴极靶表面,进而将靶原子溅出并沉积在阳极基片上,形成薄膜涂层,被溅射原子动能高,可以提高沉积时原子的扩散能力和沉积组织的致密程度,使制出的薄膜与基片具有强的附着力。Zuo 等[88]采用磁控溅射沉积技术,将锌靶材溅射沉积到玻璃、铝片表面,进而高温煅烧处理后,利用有机硅烷修饰,得到超疏水表面。在人工气候实验室中,通过模拟高空湿度、温度和风力,测试了表面的防冰性能。如图14a 所示,人工气候实验室可以控制温度、湿度等条件,防冰测试发现,溅射沉积的纳米氧化锌结构可以完全排斥冲击表面的毫米级冷却液滴,或减小釉冰中微尺度液滴的临界直径(图14b、14c)[89];此外,用超冷液态水喷射60 min,该表面只有24.6%的部分被冰黏附,大大减少积冰面积,同时相较于原始未沉积表面,改性后的表面的冰层黏附强度大大降低[90]。Liu 等[91]研究了不同磁控溅射时间在铝片表面的氧化锌沉积层厚度和形貌结构,发现经过15 min 的溅射沉积可以形成8 μm 厚的粗糙表面,经过与氟硅烷修饰可以得到超疏水表面,修饰后的表面降低了冰晶团簇的形成,在-10 ℃环境中,水滴冻结延迟了大约2 h,结霜延迟了大约5 h,此外,在超疏水表面,冰层的黏附强度仅为(12.0±4.7) kPa。

图14 磁控溅射制备超疏水防冰表面Fig.14 Superhydrophobic anti-icing surface prepared by magnetron sputtering method

4.2.3 溶胶凝胶技术

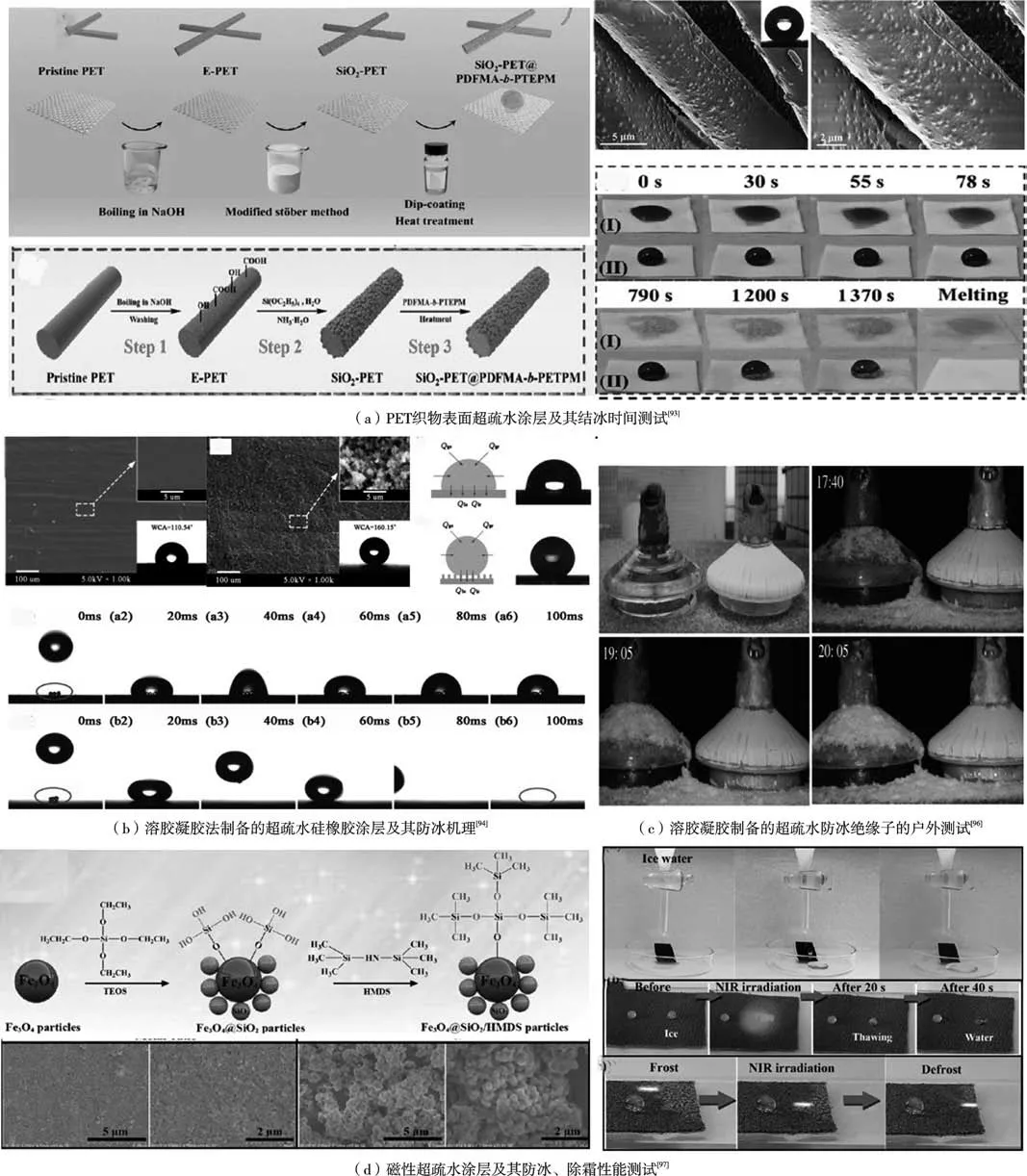

溶胶凝胶技术制备过程条件较为温和,主要是将无机物或金属盐等高化学活性组分的化合物作为前驱体,在液相下将这些原料均匀混合,并进行水解、缩合化学反应,使其在溶液中形成稳固透明溶胶体系,然后经过陈化处理使胶粒间逐渐聚合,形成了具有三维网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,进一步经过干燥、烧结固化制备出特殊功能的材料[92]。Wang 等[93]将氟化嵌段共聚物聚(甲基丙烯酸十二氟庚酯)-嵌段-聚[3-(三乙氧基甲硅烷基)丙基甲基丙烯酸酯](PDFMA-b-PTEPM)通过简单的浸涂技术和溶胶-凝胶反应制造无粘合剂的超疏水聚对苯二甲酸乙二醇酯(PET)织物,PET 织物纤维表面包覆一层均匀致密的颗粒涂层,其表面接触角160°,滚动角1.4°,由于聚合物链段的化学键接枝和交联,该织物在机械磨损、化学处理和洗涤中表现出出色的耐用性,同时基于超疏水低黏附特性,液滴很难结冰,而原始的织物表面液滴很容易润湿形成冰层(如图15a)。Sun 等[94]通过溶胶-凝胶技术,将正硅酸乙酯和氟硅烷复合形成超疏水硅溶胶,进而在HTV 硅橡胶表面形成超疏水涂层,其接触角为165°,接触角滞后为0.6°,研究发现在-30℃中,涂层改性后的表面结冰时间最长为150 s,其冷冻延迟约为原始表面的5.6 倍,引入异相成核理论和传热理论来解释所制备的涂层与硅橡胶之间的凝固时间差异,揭示了超疏水涂层具有较大的成核自由能垒,并且液滴与表面之间的传热速率较低,因此能够有效地延迟冷冻时间(图15b)。Eshaghi 等[95]采用溶胶凝胶技术将二氧化硅-碳纳米管沉积到玻璃表面,进而利用氟硅烷修饰,得到超疏水透明玻璃,其透过率为87%,此外,超疏水涂层使玻璃表面结冰过程中的结冰时间从102 s 增加到874 s,大大提高了其防冰性能。此外,Li等[96]采用两步法在绝缘体表面制备防冰超疏水涂层,首先通过溶胶-凝胶技术将二氧化硅涂层涂敷到材料表面,此后与氟硅烷进行水解修饰得到超疏水表面,进而对改性绝缘体进行了户外测试(如图15c 所示),研究发现,在冬季室外的低温环境下,超疏水样品表面的结冰量和覆雪远远少于光滑基体表面,表明制备的超疏水颗粒状涂层具有优异的抗结冰性能。如图15d 所示,Zhu 等[97]采用溶胶凝胶法,将TEOS、Fe3O4、HMDS进行原位包覆和修饰改性,干燥得到超疏水粉末颗粒,将其与PET 织物复合制备得到具有光热特性的超疏水防护织物,过冷液滴在改性织物表面难以黏附,从而提高了防冰性能,同时利用Fe3O4吸收红外光产热机理,可以实现织物表面霜冰的快速去除。

图15 溶胶-凝胶法制备超疏水防冰涂层Fig.15 Superhydrophobic anti-icing surface prepared by sol-gel method

4.2.4 电镀技术

电镀技术也称为电化学沉积技术,是溶液中的阴阳离子在外电场的电流作用下发生定向迁移运动,并且在电极表面发生得失电子的氧化还原反应,在阴极结晶沉积出金属或合金或者金属化合物的过程。电镀技术具有操作简单、效果好且成本低廉,适用于多种复杂形状的样件表面,因此近些年来得到广泛的使用和发展[98]。Shi 等[99]通过喷砂、电沉积锌镀层以及硬脂酸疏水修饰等策略,制备了多种疏水、超疏水不锈钢表面(图16a),实验探究了不同喷砂颗粒粒径、电沉积和疏水修饰对材料润湿性和防冰性能的影响规律,发现喷砂处理结合电沉积锌镀层得到的表面结构更为粗糙,其总冻结延迟时间高达(57.47±5.22) s,同时还得到了接触角与延迟结冰时间的线性关系,结合传热分析,超疏水性导致液滴与表面接触面积减小,而单位质量的平均冻结速度与最终接触面积大致成正比,因此解释了超疏水表面冻结延迟的机理。Brassard 等[100]通过在不锈钢表面电镀沉积微米片-纳米蜂窝孔复合结构的锌镀层,进而用硅酮橡胶复合修饰得到接触角达155°的超疏水表面,该表面在海洋中表现出良好的耐腐蚀性,并且相比起未处理钢板,其降低了84%的冰层黏附力,同时在多次结冰-融冰循环过程中,表现出很好的稳定性(图16b)。Zhang 等[101]采用酸刻蚀、电镀氧化锌涂层以及热退火,在锌基底上制备了微/纳米分级结构的超疏水表面,详细讨论了无机盐浓度、沉积时间、退火温度和退火时间对润湿行为的影响规律,超疏水表面具有长期稳定性、良好的耐腐蚀性和自清洁能力,同时还可以大大延迟表面的结冰时间(图16c)。Fan 等[102]通过一步电沉积在阴极和阳极表面同时制备超疏水铜表面,电镀过程中在阳极和阴极铜电极表面制备了具有树枝状微/纳米分级结构的薄膜和具有立方晶体状微/纳米分级结构的超疏水Cu-硬脂酸薄膜,研究发现,2 种超疏水薄膜都可以有效减慢结冰时间,延迟时间可达221 s。如图17 所示,Jiang 等[103]通过简单的一步电沉积方法,在硝酸铈和硬脂酸组成的电镀液中电沉积制备了由烃基长度调节的不同极性的超疏水表面,同时形成了氧化铈微纳米球的粗糙结构(图17a),较低极性的表面可以引起较小的水黏附耗散能,导致撞击液滴的接触时间仅为11.8 ms (图17b),-15℃时的结冰延迟时间可达612.68 s,-40 ℃时仍有较高的结冰延迟时间39.12 s,同时在较低极性的表面上实现了5.72 kPa 的超低冰附着力(图17c),表面的粗糙结构对防/除冰循环耐久性可提高32%。

图16 电沉积镀层制备超疏水防冰表面Fig.16 Superhydrophobic anti-icing surface prepared by electrodeposition coating

图17 电沉积制备超疏水镀层的防冰性能测试[103]Fig.17 The anti-icing performance of electrodeposition superhydrophobic coating[103]

5 结论与展望

在低温冰冻的环境中,机械设备和工程材料表面不可避免的会发生结冰问题,给人类的生活生产带来极大的安全隐患和经济损失。因此,如何有效抑制材料表面的水滴结冰或高效除冰具有重要的研究意义。超疏水表面作为一种新型的被动防冰技术,因其易于实施、能耗低、防除冰优异、无需维护等优点,逐渐发展成为防冰领域最具应用潜力的技术和研究热点。本文从超疏水润湿机理出发,对固体表面结冰机制和超疏水材料的防/除冰机理进行了综述,同时对当前超疏水材料的最新制备技术进行了梳理。当前超疏水材料的防冰性能研究大多是在温度、湿度可控的模拟实验室进行,表现出较好的抗冰结霜性能。然而,由于超疏水表面耐久性差、容易失效以及制备工艺复杂等问题,其在大规模的实际工程领域的应用并不多。当前超疏水材料在防/除冰领域存在的主要问题有以下几点:

(1)超疏水表面具有微纳复合粗糙结构,具有很多孔隙结构,而在实际低温高湿的极端环境中,水蒸气容易冷凝形成微米级过冷液滴,这些液滴尺寸较小,容易渗入并黏附到超疏水的微尺度结构,进而冷凝形成更为牢固的冰晶形核点,导致疏水性和防冰性能丧失;

(2)机械耐久性差严重制约了超疏水防/除冰材料在实际工程中的应用。外力作用(风力、紫外辐照、雨水冲击等)、灰尘吸附、以及结冰-融冰过程的形变等环境作用,会导致超疏水材料的精细微纳复合结构和低表面能化学成分破坏和改变,进而降低其防/除冰性能;

(3)超疏水表面需要精细结构,现有制备技术多依赖复杂的精密加工设备和繁琐的实验室方法,其效率低,难以满足大面积、大规模制备;此外,超疏水表面需要低表面能修饰剂,其成本较高,同时存在一定的环境污染问题。

因此,研发面向严苛环境且耐久性优异的超疏水防/除冰材料体系,实现防/除冰技术在实际工程领域的大规模应用,是超疏水材料在将来基础研究和应用研究的重点方向,本文对未来研究方向做了以下4 个方面的展望:

(1)从理论上系统开展低温、高湿环境下,过冷微液滴在撞击精细微纳结构时的动力学过程、传热过程以及结冰过程的耦合作用机制,阐明微液滴与微结构之间的相互作用,指导设计超疏水表面微纳结构的三维尺寸、密度和几何形貌,开发面向低温、高湿环境的超疏水防/除冰材料;

(2)开发设计具有优异力学强度的微纳结构,优化耦合材料自身的硬度和韧性,将自修复材料、中空结构材料引入构建粗糙结构,来提高其超疏水表面的耐磨性、耐候性和长效性的提升;

(3)研发大面积超疏水表面的简单高效的工业化制备方法,提高制备工艺的成型效率和结构均匀性;化学合成价格低廉、环保型的低表面能修饰剂,降低超疏水表面的生产成本;

(4)开发多种复合功能性防冰技术,比如将光热型、电热型除冰方式在与超疏水被动防冰技术结合,利用光能、电热的方式提高基底温度实现防除冰协同;开发润滑油灌注型超滑表面,减少粗糙结构依赖,减小冰层黏附。