镀锡层抗高温性能与工艺研究

2023-06-05刘德强周圣丰

刘德强,周圣丰

(1.深圳市盛元半导体有限公司,深圳 518100;2.暨南大学先进耐磨蚀及功能材料研究院,广东 广州 510632)

0 前 言

功率半导体器件的引线框架多采用铜材,然后表面镀纯锡,从而满足器件在线路板上过高温焊接的需要。在焊接过程,由于温度为245~300 ℃,镀层容易发生氧化变色及缩锡现象,从而导致焊接不良、器件接触电阻增加及外观异常等问题。锡与空气中的氧气产生氧化作用,形成由SnO、Sn3O4、SnO2组成的锡薄膜,当锡膜厚度增大到一定程度时,即产生锡材表面发黄现象,形成的锡膜厚度与颜色的关系为8~15 nm 为浅黄色,15~20 nm 为深黄色[1]。因此,防止镀锡层的表面氧化变色对于确保电子产品质量具有十分重要的意义[2,3]。

随着半导体引脚纯锡电镀的发展,镀层变色问题将会被越来越重视,框架表面的氧化层及其他杂质会影响镀层抗氧化性能[4-7],框架浸泡去氧化药水,不仅可去除框架表面氧化层,且可去除框架表面其他杂质。例如Ragheb 等在1962 年针对锡镀层在磷酸溶液中的化学行为开展了研究,认为锡镀层会在磷酸盐中形成表面氧化膜和二价锡的磷化物,是表面的二氧化锡和二价锡的磷化物膜层实现了抗氧化等效果[7-10]。本工作针对功率半导体器件的铜基镀锡层高温易氧化变色及常温不耐盐水腐蚀等问题,对电镀前采用不同浸泡去氧化时间和电镀后是否浸泡锡保护进行试验探讨,测试269 ℃高温下的抗变色性能,用扫描电镜(SEM)和X 射线衍射(XRD)分析了显微结构和物相结构,研究镀层耐盐水腐蚀性能及力学性能,以期为镀锡产品的工程应用提供参考。

1 试 验

不同电镀工艺试验在单通道高速直线型电镀生产线进行,采用TO-263 引线框架为试验材料,化学成分(质量分数,%)如下:Pb 0.002~0.004,P 0.020~0.040,Fe 0.050~0.070,Zn 0.005~0.025,杂质0.001~0.003,Cu 99.100~99.900。铜材料牌号KFC,尺寸为22.8 cm×2.9 cm,散热片厚1.2 mm,脚厚0.2 mm。

电镀添加剂为罗门哈斯ST200 系列,用巴斯夫生产的甲基磺酸和甲基磺酸锡,去氧化剂为硫酸和过硫酸钠,锡保护为5%磷酸及其他。

电镀过程如下:引线框架→塑封→烘烤→化学软胶→除油→高压水洗→去氧化→水洗→预浸→电镀→水洗→浸泡锡保护→水洗→吹干→烘烤→成品。前处理除油工艺:30 g/L 氢氧化钾,其他为纯水,温度(40±5) ℃。甲基磺酸锡电镀工艺:甲基磺酸锡50 g/L,甲基磺酸200 g/L,添加剂50 mL/L,其他为纯水,温度(45±5 )℃。后处理锡保护工艺:锡保护5%,其他为纯水,温度(40±5) ℃。电镀电流和速度恒定,镀锡厚度均控制在6~7 μm。电镀后得到样品,150 ℃烘烤2 h,即完成样品制作。4 组电镀工艺参数见表1。

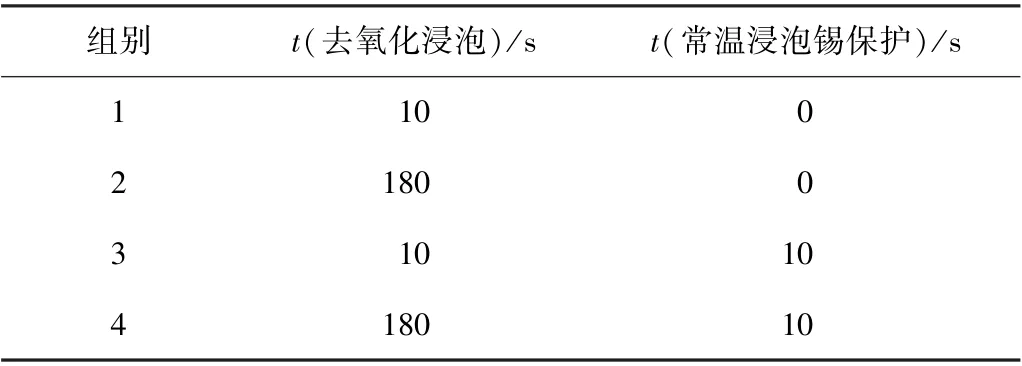

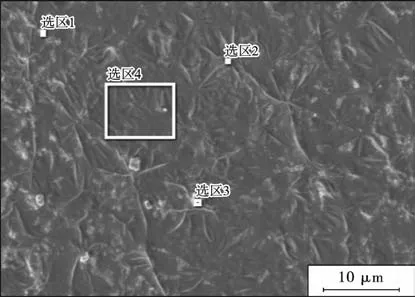

表1 样品电镀工艺参数Table 1 Sample electroplating process parameters

根据以上工艺得到4 种样品,先用TESCAN MIRA3扫描电镜(SEM)观察镀层的显微结构,再用HV-1000型数字显微硬度计测试试样显微硬度分布特征,加载载荷为0.96 N,驻留时间为15 s,每个样品测试10 个数值。再取样品经269 ℃,15 min 烘烤,观察镀层状态,用TESCAN MIRA3 扫描电镜(SEM)观察样品的表面显微结构,同时取电镀后样品,用于电化学性能测试。

2 结果与讨论

图1 为塑封前、塑封后、浸泡去氧化10 s、浸泡去氧化180 s 框架显微形貌。

图1 塑封前、塑封后、浸泡去氧化10 s、浸泡去氧化180 s 框架显微形貌Fig.1 Micro-morphology of frames before and after moding,soak deoxidizing for 10 s and 180 s

从图1 可知,框架塑封前可明显看到铜材加工的划痕(图1a),EDS 分析较为平整区,C、O 及Cu 含量分别为0.39%、0.41%、99.20%,而划痕区C、O 及Cu 含量分别为0.88%、1.89%、97.13%。框架塑封模压后表面变得较为平整,划痕减小(图1b),通过EDS 分析表面黑点含有C、O、Si 及Cu,其含量分别为10.55%、6.88%、5.73%、72.89%,初步判定黑点为黏附的塑封料粉尘,框架部分区域含Fe 和Cr 元素,初步判定是来自模具表面成分,取较大区域分析,表面O 含量11.5%。框架塑封与浸泡去氧化10 s,表面粗糙(图1c),SEM 观察依然有黑点,通过EDS 分析黑点含有2.75%Si 元素,说明表面去氧化腐蚀较浅或杂质压入铜材较深,取较大区域分析,表面O 含量3.7%(图1c),即大部分氧化层被溶解。框架塑封与浸泡去氧化180 s,表面明显粗糙,纹理均匀(图1d),通过EDS 分析,C、O 及Cu 含量分别为0.29%、0.30%、99.41%,即充分浸泡去氧化液,可明显去除框架表面的氧化物、塑封料、铬和铁等杂质。

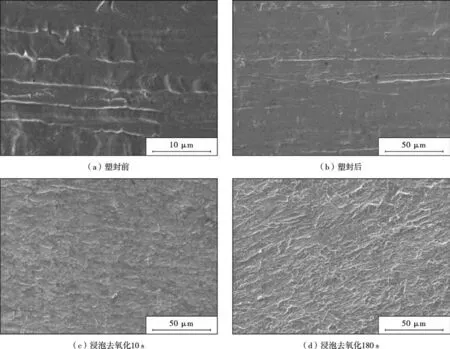

图2 为镀锡后未浸泡锡保护和浸泡锡保护显微结构形貌。观察图2 可知,镀层结晶颗粒较小,未浸泡锡保护的镀层的晶粒纹理清晰,浸泡锡保护后的镀层晶粒间隙填满致密白色物质,经EDS 分析,为含磷物质。

图2 镀锡后未浸泡锡保护和浸泡锡保护显微结构形貌Fig.2 Micro-morphology of tin-plated surface before and after immersed tin protection

参照J-STD-020E 标准,样品经269 ℃,15 min 烘烤,进行回流焊测试后观察其形貌。可以看到:框架前处理浸泡去氧化10 s 的锡层出现明显发黄和缩锡现象。框架前处理浸泡去氧化180 s 的锡层未有明显发黄及缩锡现象,镀层表面溢料印子(红圈)较为明显。框架前处理浸泡去氧化10 s 且后处理浸泡锡保护剂的镀层未见发黄,但有缩锡现象。框架前处理浸泡去氧化180 s 且后处理浸泡锡保护剂的镀层未见发黄及缩锡现象。缩锡现象,是由于短时间浸泡去氧化,未能将铜表面杂质去除干净,杂质包括表面黏附的塑封粉尘、铜氧化物及其他物质,杂质阻止了锡和铜有效结合,从而锡镀层镀层锡与基材铜在高温条件下易分离,表现为缩锡现象,适当延长浸泡去氧化的时间,可彻底去除铜基体表面的氧化铜及其他杂质,同时表面会变得粗糙,增加基体的表面积,从而提高镀层锡与铜的结合力,高温条件下有利于界面的铜锡合金化,铜的熔点1 084.62 ℃,锡的熔点231.94 ℃,铜锡合金化后,在正常回流焊温度,即不会有缩锡现象,相对缩锡时的情况,没有缩锡现象的镀锡层和氧的接触面积会小一些,其氧化速度较慢,即外观变色较轻微,其次镀层表面附有含磷物质的保护膜,致密保护膜可以阻止或减缓锡和氧的接触,从而使镀锡层氧化变缓,故电镀前处理充分浸泡去氧化液和后处理浸泡锡保护液能提高镀锡层的抗氧性能。

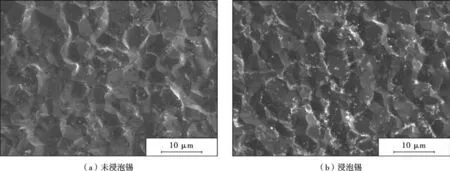

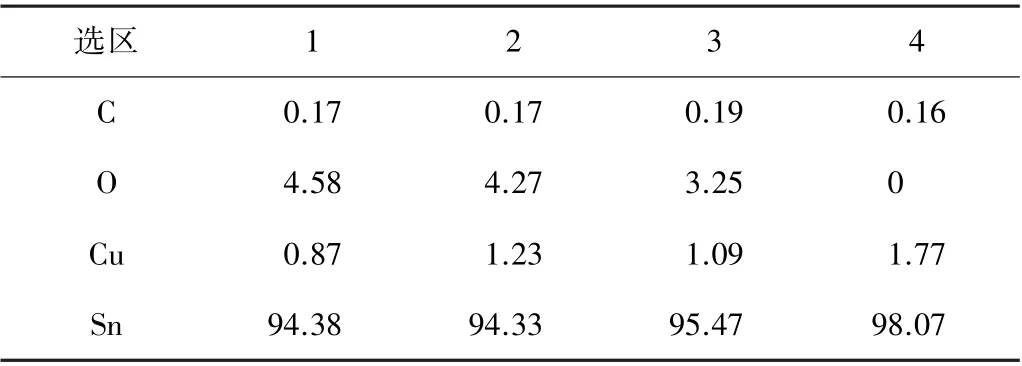

图3 为回流焊后样品的SEM 形貌,EDS 分析结果见表2。镀层主要成分为Sn,其次为O、Cu、C 元素,选区1,2,3 为微观形貌褶皱区域,其氧含量相对微观形貌较为平整区域(选区4)较高,而锡含量相对较低,即发生褶皱区域氧化较为严重,平整区域氧化较为轻微,即可说明缩锡区域氧化较为严重,不缩锡区域氧化较为轻微。过高温回流焊后镀层表面测试出铜成分,即基材铜元素有扩散到镀层表面,过回流焊后锡层明显发黄与表面铜元素有一定关系。

图3 回流焊后样品的SEM 形貌Fig.3 SEM morphology of sample after reflow soldering

表2 SEM 选区能谱分析Table 2 Energy spectroscopy analysis of SEM

图4 是对应表1 组别1,2,3,4 电镀样品回流焊后以及未过流焊Sn 样品的XRD 谱。对比Sn 的XRD 谱图,组别1 样品的锡衍射峰部分消失,出现CuSn 衍射峰,CuSn 可能过回流焊锡层明显发黄原因。组别2 样品与Sn 的衍射峰基本重叠,即未产生新的物质,峰的高低有变化,即晶粒大小发生变化。组别3 样品与Sn的衍射峰基本重叠,仅出现1 个小的衍射峰。组别4样品与Sn 的衍射峰完全重叠,即镀锡层无新物相产生。故抗高温性能,组别4 样品最好,其次是组别2 和组别3,组别1 最差。

图4 组别1,2,3,4 回流焊后样品以及未过流焊锡样品的XRD 谱Fig.4 XRD patterns of sample after reflow soldering and Sn sample without reflow soldering of group 1,2,3,4

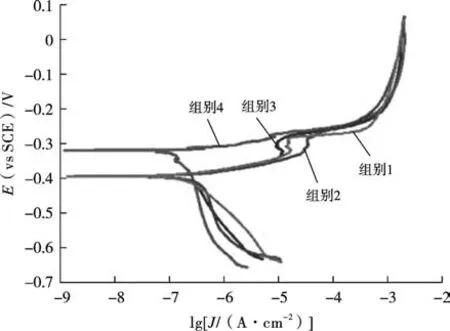

图5 为组别1,2,3,4 电镀样品在3.5%NaCl 溶液中的极化曲线。一般而言,材料的抗电化学腐蚀能力可以用自腐蚀电位和自腐蚀电流密度来表征,自腐蚀电位越高,材料抗电化腐蚀能力越强,越不容易发生腐蚀;自腐蚀电流密度反映了材料发生电化学腐蚀的快慢即速率[11]。因此,自腐蚀电位越负腐蚀倾向越大,自腐蚀电流密度越小则耐蚀性越好。从图5 可知,组别1,2,3,4 样品自腐蚀电位分别为-0.421,-0.403,-0.415,-0.327 V,故组别4 样品的抗电化学腐蚀最优,其次组别2 和组别3,组别1 最差,同时组别4 样品自腐蚀电流密度最小,故可知其耐电化学腐蚀性较好。镀锡后浸泡锡保护剂表面形成一层保护膜,保护膜的形成可以减缓或阻碍后续的腐蚀,电镀加强去氧化可去除表面氧化层和杂质等,提高锡和铜的结合力,从而其抗电化学腐蚀性能增加。

图5 组别1,2,3,4 样品的塔菲尔曲线Fig.5 Tafel polarization curves of sample of group 1,2,3,4

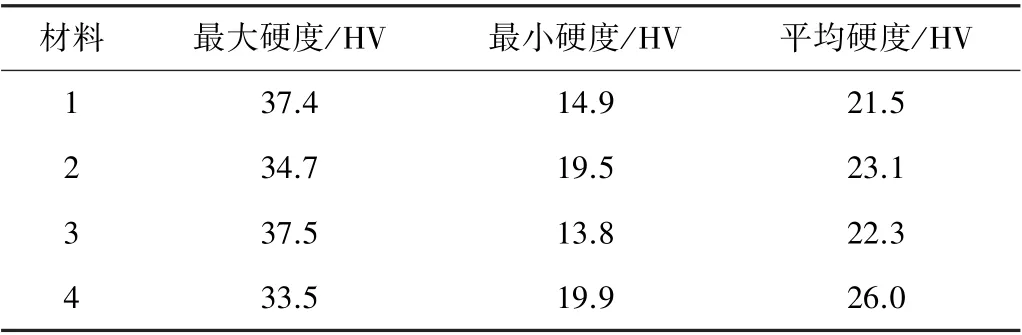

表3 为4 组样品的硬度结果。从表3 可知,平均硬度从高到低为组别4,2,3,1。一般来说,电镀前处理充分,基材越洁净,表面变粗糙,镀层结合力越好,硬度越高;当镀层空隙率越低,镀锡致密性越好,硬度越大[12-15]。对比组别1 和组别2 的最大值,组别3 和组别4 的最大值可知,加强去氧化处理,电镀后样品硬度最大值分别下降了2.7,4.0 HV,但最小值硬度分别显著提高了4.6,6.1 HV,而平均值都提高,即延长框架浸泡去氧化液时间,框架表面杂质去除更彻底,一致性更好,从而镀层硬度均匀性也变好,镀层结合力更好,硬度更高。对比组别1 和组别3,以及组别2 和组别4的最大值和最小值可知,硬度差别不大,但平均值提高了0.8,2.9 HV,镀层浸泡锡保护剂后,镀层硬度有所提高,即浸泡锡保护剂,有利于提高镀层氧化性能,有利于提高镀层稳定性,能防止镀层氧化疏松,从而维持镀层较稳定的硬度。锡铜合金的硬度大于纯铜,纯铜的硬度大于纯锡,试验采用铜材是相同的,故加强电镀去氧化处理,有利于提高锡和铜结合力,有利于锡和铜在高温条件下界面合金化,从而镀层硬度较高。

表3 组别1,2,3,4 电镀样品硬度Table 3 Mechanical properties of sample of group 1,2,3,4

3 结 论

铜基引线框架电镀过程中,加强前处理,延长浸泡去氧化液时间,可明显提高锡和铜的结合力,可防止高温缩锡现象;电镀后处理,浸泡抗高温氧化保护液后,可防止镀层过回流焊后发黄现象;电镀前处理延长浸泡去氧化时间且电镀后处理浸泡抗高温氧化保护液的镀锡产品,可满足镀锡产品的J-STD-020E 标准的技术要求,且在盐水环境中有较好抗腐蚀性能。