定量定时供油方式下润滑剂分布及润滑状态试验观察

2023-06-05刘文哲栗心明金旭阳白清华

刘文哲, 栗心明, 杨 萍, 金旭阳, 白清华, 种 贺

(青岛理工大学 机械与汽车工程学院, 山东 青岛 266520)

润滑油膜有助于将轴承滚动体和内外圈彼此分开,以最大限度地减小摩擦并防止磨损.润滑不良是导致轴承失效的常见原因之一.在实际工程中,往往采用过量的外部供油以确保油膜的充分建立.但润滑剂量供给过多会造成搅油温升和摩擦力矩增大[1-2].实际上,一定量润滑剂进入轴承内部后存在一个流失的过程,即滚动体将润滑剂推挤到滚动两侧,在该过程中轴承的润滑状态也发生相应的转化,当滚道两侧的润滑剂回填量低于流失量,将会造成乏油润滑.严重的乏油润滑同样会造成轴承温升和摩擦力矩增加.处于高速[3]、低温[4]和脂润滑[5]等工况下的滚动轴承乏油现象尤为突出.

为了增强润滑剂的回填效果缓解乏油程度,已有的研究从表面修饰的角度入手,通过增大表面张力梯度来促进润滑剂自发回填.例如,Li等[6]和李哲等[7]采用通过表面化学修饰的方式,增强了润滑剂向润滑轨道的回填;刘成龙等[8]则采用表面物理修饰的方式,观察到了油滴向滚道的迁移输运效果.此外,接触副运动方式和接触特征也会对润滑剂回填产生影响,例如江楠等[9]研究了定量供油条件下,滑滚比对定量润滑剂回填的影响;李桂枝等[10]观察了球-环/球-盘两种接触形式下的不同润滑特性,并分析了润滑剂回填和润滑差异性的内在机制.

实际上,除了增强轴承内部润滑剂回填补充,轴承外部供油方式也可对润滑状态产生明显影响.传统的手动补油(脂)方式,因润滑剂量难以准确把握,往往造成润滑过度或润滑不足的风险.若在合适的时间间隔内向轴承供给合适的润滑剂量,则可避免因润滑剂过量或不足造成的问题,使轴承处于最佳润滑区间内.因而,定时定量润滑逐渐替代传统润滑方式,成为轴承润滑的优选方案,例如油气润滑和微量脂润滑已在工程中得以应用.当润滑剂被定量定时输送到轴承内部后,将会对近接触区油池形态、入口供油状态以及滚道润滑剂分布产生影响.但目前针对定时定量润滑的内在机制研究仍不充分,也不能明确润滑状态与供油参数之间的关系.

本文作者在前期研究中,已对单次定量供油条件的油池形态和乏油润滑状态进行了研究[11],观察到单次供给量较低时易产生乏油,而全膜润滑条件下的润滑剂量又较大.因此,本文中尝试采用高精度注射泵多次微小量定时定量供油方式,观察该供油方式对润滑状态的增强效果,重点观察供油参数和方式对近接触区油池形态、入口区供油状态以及润滑油膜厚度影响,并分析定时定量供油方式对润滑状态影响机制.

1 试验部分

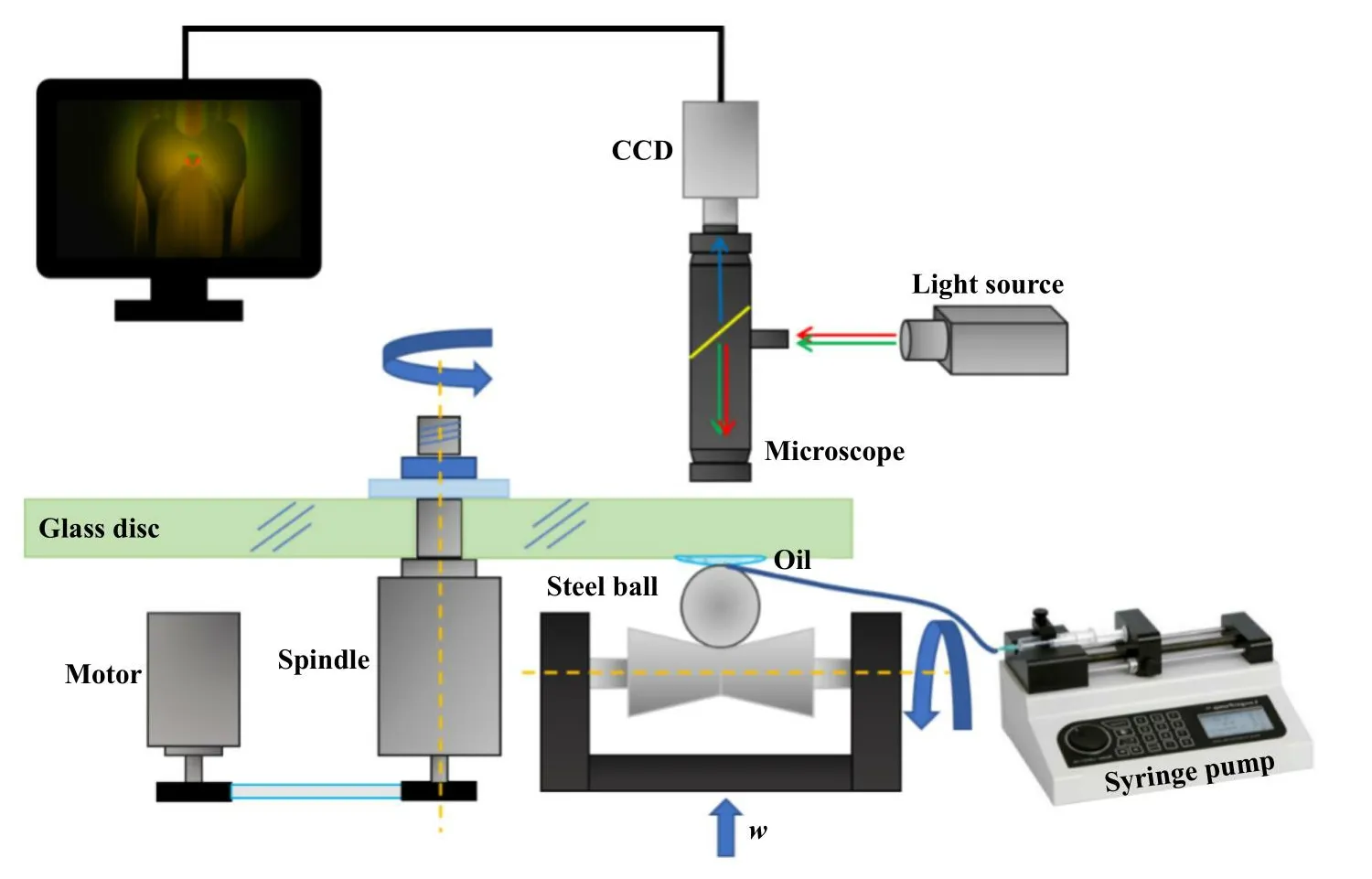

采用如图1所示的球-盘点接触光干涉润滑油膜测量装置,观察油池形态和润滑状态.为了实现定量定时供油,试验采用了型号为LSP01-2A的高精度注射泵,可精确调节供油时间和间隔时间,实现供油条件的控制.试验在纯滚动工况下进行,由伺服电机驱动玻璃盘,玻璃盘带动钢球实现纯滚动.试验用玻璃盘为K9玻璃,直径为150 mm,与钢球接触一侧接触盘面镀有析光Cr膜;钢球为G5精度,直径为25.4 mm.玻璃盘与钢球的表面粗糙度分别为20和14 nm.接触区附近润滑剂分布及接触内油膜干涉图,经显微镜放大后被CCD相机捕获并储存,采用双色光调制光强技术对干涉图进行离线处理[12].

Fig.1 Structure of apparatus and measurement scheme图1 测量装置结构图及测量原理

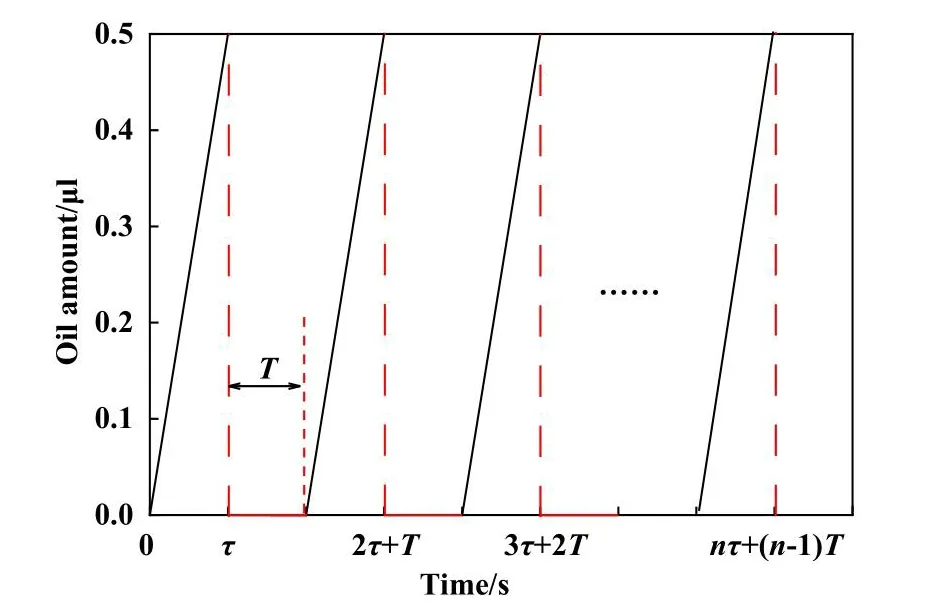

试验条件列于表1中.其中ue为卷吸速度,ue= (ud+ub)/2,ud和ub分别为玻璃盘和钢球接触点线速度.试验采用的润滑油为PAO10,其性质列于表2中.试验采用油滴和微量注射泵两种布油方式,对于油滴布油方式,首先对球盘表面进行清洁处理,再将定量的润滑油滴于钢球上,随后施加小载荷后转动玻璃盘,使油滴经过接触区并在速度ue= 0.5 mm/s下使玻璃盘转动4~5圈,直至润滑油被均匀布在玻璃盘上;而注射泵布油方式,是对球盘表面进行清洁处理并进行加载,再将注射器针头放置于接触区入口处,设置注射泵供油参数后驱动玻璃盘旋转,同时开始供油,即将润滑油定时定量地布于球、盘表面上.定义注射泵供油的时间为τ,供油间隔时间为T,供油次数为n.图2所示为单次供给量为0.5 μl条件下的供油周期示意图.若设单次供油量为qμl,则采用n次的总供油量Q=nq.改变τ,T,n和q,可以获得不同的供油条件.若供油时间τ足够长,则可以视为连续供油.本文中将观察上述供油参数对润滑状态的影响,并对比不同供油方式下的润滑效果.

表1 试验条件Table 1 Experimental conditions

表2 试验用润滑油性质Table 2 Properties of lubricants used in experiments

Fig.2 Diagram of periodical oil supply with a syringe pump图2 注射泵周期性供油示意图

2 试验结果

2.1 不同供油时间下油池形态与润滑状态

图3(a)所示为相同时间间隔、不同供油时间条件下的油膜干涉图.每个周期内,在不同供油时间τ内的供油量均为0.5 μl,供油的时间间隔T恒为10 s.以τ= 4 s为例,注射泵在4 s内向接触副匀速注射0.5 μl润滑油,此后停止供油10 s,则在t= 14 s开始第2次供油,按照该方式供油10次,总供油量为5 μl.在每次试验中,均在第一次供油0.5 μl低速下跑匀后,再升速到ue= 250 mm/s,并将升速后的时刻作为初始时刻t= 0 s.图3(a)中定义了入口距离、入口油气混合边界和入口接触区边界.由图3(a)可见,尽管不同供油参数下总供油量相同,但随着供油时间的增加和供油次数的增加,接触外的油池形态和接触区的油膜厚度均呈现出明显的变化.具体地,当τ= 2 s时,随着供油次数的增加,接触区外围油池形状逐渐增大,但始终在入口区未合并,使接触区始终处于完全乏油状态下.当供油时间τ增加至4 s时,在第4次供油时两侧油池在入口区呈现合并的趋势,并在n= 6时接触区入口出现润滑油,相应地,油膜厚度增加.随着供油时间进一步增加,入口区供油状态和接触区润滑状态明显改善.

为了量化入口供油状态,定义无量纲入口距离[13]为λS:

式中,s为入口距离,a为赫兹接触半径.图3(b)所示为不同供油时间下无量纲入口距离λS随供油次数的变化曲线.由式(1)可知,λS= 1表示入口油气混合边界与接触区边缘重合或交叉,该条件对应于完全乏油状态.可见,在当τ= 2 s时λS恒为1,表示该供油时间下接触区始终处于完全乏油状态下.随着供油时间增加,使无量纲入口距离增加的临界供油次数数值逐渐减小,且当供油次数大于其临界值后,入口距离整体增加.其中,τ= 12 s和τ= 16 s时在第1次供油后入口距离便开始增加,且两种供油时间下的入口距离接近,表明再增加供油时间将不会对供油距离产生明显影响.显然,入口距离的增加将使接触区油膜厚度增加.图3的试验结果表明,在总供油量相同的条件下,在一定范围内增加单次的供油时间,可使润滑状态得到明显改善.

2.2 不同供油间隔下油池形态与润滑状态

图4所示为相同供油时间(τ= 8 s)、不同时间间隔条件下,油膜干涉图、入口距离和中心膜厚随供油次数的变化.从图4(a)的干涉图中可以看出,随着供油次数的增加,油池的尺寸和入口距离增大,润滑状态从完全乏油状态向全膜润滑状态转化.但随着供油间隔时间的增加,在每个供油周期内的润滑油池及入口距离变化并不明显.

Fig.4 Lubrication states over time at different oil supply intervals (τ = 8 s, ue = 250 mm/s) 图4 不同供油间隔下润滑状态随时间的变化(τ = 8 s, ue = 250 mm/s)

为了定量分析3种供油时间间隔下润滑状态的差异,图4(b)所示为无量纲入口距离随时间的变化曲线.图4(b)中还同时标出了对应的供油次数.可以看出,在相同的供油次数下,供油间隔为T= 10 s时的入口距离整体大于其他2种供油间隔工况,即缩短供油间隔时间可以使润滑状态在较短的时间得到改善.但是,在相同的供油量(相同的供油次数n)下,供油间隔增大延长了润滑持续时间.图4(c)中进一步对比了3种供油间隔下,中心膜厚(hcen)随供油时间和供油次数的变化规律.可以看出,3种供油间隔下中心膜厚均随着供油次数的增加趋向定值(图中水平虚线),且达到定值所对应的临界供油次数均为n= 4 (图中竖直虚线),此后增加供油次数对润滑状态无明显影响.图4(c)的结果表明当接触区达到稳定的润滑后,采用较大的供油间隔可延长润滑时间;或者在相同的润滑时间下,所需的润滑剂量减少.

2.3 不同供油方式下油池形态与润滑状态

为了观察供油方式对润滑状态的影响,图5所示为单个油滴供油、连续供油和周期性供油条件下的油池形态和润滑状态.图5中之所以与单个油滴供油进行对比,是因为已有的定量供油多采用这种供油方式[6, 8-9, 11].由图5(a)的干涉图可以看出,采用单个液滴供油方式I时,接触区外的油池呈分离态,接触区内始终处于完全乏油状态.采用微量注射泵布油方式II时,该方式是在小载荷下将1 μl的润滑剂连续性注射到球盘入口间隙内,然后加载进行试验.由图5(a)可见采用供油方式II在运行时间为30 min时,入口乏油边界到达入口接触边缘,与方式I的初始润滑状态接近,表明其润滑状态优于方式I.采用周期性布油方式III时(0.5 μl/次,2次),润滑状态进一步得到改善,且在运行时间为30 min时仍具有较好的润滑状态.为了考察达到供油方式III的润滑效果所需的单液滴供油润滑剂量,图5(a)中还示出了单液滴供油13 μl时的油膜干涉图,可见该供油方式下接触区外的油池尺寸明显增大,但接触内润滑状态与供油方式III相当.这说明周期性小剂量供油可大幅减小润滑剂的使用量.

Fig.5 Comparisons of lubrication states under different lubricant supply forms (ue = 250 mm/s, I.single droplet, 1 μl; II.single charge with springe pump, 1 μl; III.periodically supply, 1 μl; IV.single droplet, 13 μl) 图5 不同供油方式下润滑状态对比(ue = 250 mm/s,I.单液滴供油1 μl;II.微量泵单次布油1 μl;III.周期性供油 1 μl;IV.单液滴供油 13 μl)

图5(b)所示为4种供油条件下的油膜外形图.可见,在相同的总供油量条件下,周期性供油方式III具有最大的油膜厚度,微量注射泵布油方式II的润滑效果次之,单液滴供油方式I最差.要达到与供油方式III类似的润滑状态,供油方式I润滑油消耗量是III的13倍.因而,供油方式III具有润滑状态好、润滑时间长和润滑剂消耗量低的优势.

在实际润滑过程中,乏油产生的周期具有不确定性.为了观察乏油产生后即时补油下润滑状态恢复过程,图6所示为非周期性即时补油的油膜干涉图和膜厚曲线图.以图6(a)中第I种供油方式为例,当入口气穴边界到达接触区边缘时,便对接触区进行及时补油,以使润滑状态恢复.如图6(a)中t= 812 s时刻,此时入口距离为零,接触区进入完全乏油状态,此时刻开始对接触区供油.从图6(b)中可以看出,在t= 812 s时刻供油后,油膜厚度迅速反弹.类似地,图6(b)中还标识了在t= 52 s和t= 179 s时刻也进行了两次即时补油,均使膜厚瞬时增加.图6(b)中结果表明,在同样的卷吸速度ue= 250 mm/s条件下,单次供油量为0.5 μl时,仅需2次供油便可达到稳定的良好润滑状态;而单次供油量为0.25 μl时,则需要6次供油才可达到与单次供油量为0.5 μl接近的润滑状态,且消耗的润滑油量较多,说明了单次供油量将会对润滑状态波动和总润滑油消耗量产生影响.

Fig.6 Comparisons of lubrication states under aperiodic instant lubricant supply (I.micro-dose pump supply, 0.25 μl×6;II.micro-dose pump supply, 0.5 μl×5) 图6 非周期性即时供油条件下润滑状态对比(I.微量泵供油0.25 μl×6;II.微量泵供油0.5 μl×5)

图6还对比了相同单次供油量下,卷吸速度对润滑过程的影响.由图6(a)中第II种的供油方式可见,当卷吸速度增加到ue= 384 mm/s时,需要供油5次才可以达到稳定的润滑状态,且供油次数主要集中在初始阶段.相对于图5所示的第III种供油方式,卷吸速度增加后供油次数增加了3次,表明了卷吸速度升高不利于润滑油的回填,需要更多的润滑剂量来补充损失掉的润滑剂.

2.4 供油位置对油池形态和润滑状态的影响

除了图4~图6所示的供油参数和供油方式会对润滑油池及润滑状态产生影响,供油位置是影响因素之一.图7所示为供油位置位于滚道侧部时润滑油池和润滑状态随供油时间的变化.如图7(a)中t= 1 min时刻干涉图所示,供油位置位于接触区侧部.试验过程中,注射泵持续供油时间为15 min,总供油量为5 μl.由干涉图可见,接触区两侧油池在初始阶段被接触区隔离,且呈现出明显的非对称性.随着供油时间和供油量的增加,右侧的油池形状逐渐变大.当1 ≤t≤ 3 min时,右侧油池仅尺寸变大,其边界未向接触区入口扩展,接触区内油膜厚度较低; 当4 ≤t≤ 6 min时,右侧的油池边界向接触区入口扩展,并引起了接触区内局部膜厚发生变化(图中黑色虚线区域),即油池边界扩展到的位置膜厚相应增加,在t= 6 min时刻左右两侧的油池连接,整个接触区的膜厚增加;在此后的6 Fig.7 Variation of oil reservoirs and contacts with time under oil supply vicinity to the rolling track (ue = 250 mm/s)图7 滚道侧部供油下润滑油池和润滑状态随供油时间的变化(ue = 250 mm/s) 为了量化左右油池大小的变化过程,定义左、右侧油池无量纲宽度λL和λR: 式中,a为赫兹接触半径,lL为左侧油池宽度,lR为右侧油池宽度,如图7(a)所示.图7(b)所示为左右两侧无量纲油池宽度随供油时间的变化.可以看出,左侧油池在1 ≤τ≤ 5 min阶段略有下降的趋势,这是因为在该阶段右侧润滑剂尚未迁移过来,左侧润滑剂会逐渐在钢球和玻璃盘表面上会随着时间消耗,这种消耗可能由于润滑剂向接触区外侧流动引起;在6 ≤τ≤ 15 min阶段,由于两侧油池相连,右侧润滑剂不断向左侧迁移补充,曲线逐渐上升且趋于平缓.右侧油池在1 ≤τ≤10 min阶段呈上升趋势;在τ= 10 min后曲线趋于平缓;在τ= 14 min时刻左右侧油池宽度近似相等.图7中的试验结果表明,当供油位置偏离滚道中间位置时,达到稳定的润滑状态,将消耗较长的润滑时间和较多的润滑剂量. 试验过程中,润滑剂在压力梯度作用下被挤压到滚道两侧.理论上,润滑剂在表面张力作用下向滚道回填,其回填量可表示为 式中,C0为回油系数,其大小由接触半径a和接触区两侧油脊高度hside(供油量)的比值决定.油脊高度越高,C0的数值越大,回油量越多.l和ue分别为滚道周长与卷吸速度,其比值为润滑剂的回填时间.γ和η0分别为气液界面的表面张力和润滑剂的环境黏度.显然,hrep的数值越大,入口区的乏油程度越低.在给定润滑剂,载荷和玻璃盘回转半径的条件下,式(3)中的γ,η0,a和l为定值,因而hrep的数值由hside和ue决定.当固定ue时,hrep的数值仅由hside决定,而hside的大小取决于供油方式. 为了分析不同供油方式下的润滑剂回填机理,图8所示为液滴供油和微量泵供油条件下的润滑剂分布示意图和干涉图.图8中标识了油脊高度hside和润滑油分布的宽度L.如图8(a)所示,采用油滴供油方式,因油滴的初始体积较大,在预跑合过程中较多的润滑剂分布到滚道两侧,润滑油分布宽度L较大.因润滑油体积固定,油脊高度hside较低,抑制了润滑剂的回填,导致该供油方式下乏油程度较严重,如图5的结果所示.该供油方式下,可通过化学[6-7]或物理[8]表面处理的方法,制备出润湿性梯度表面,增强两侧润滑剂的回填来降低乏油程度. Fig.8 Lubricant distributions under droplet supply and micro-dose pump supply: (a) droplet supply;(b) micro-dose pump supply; (c) interferometry图8 液滴供油和微量泵供油条件下的润滑剂分布:(a)液滴供油;(b)微量泵供油;(c)干涉图 在采用如图8(b)所示的微量泵供油方式下,供油时间τ、供油间隔T、单次供油量和供油次数n,均会对油脊高度hside和分布宽度L产生影响.其中,供油时间τ对润滑剂回填的影响,可视为单位时间内润滑剂的补充量或供给率,其主要作用是实时补充从滚道流失的润滑剂.当供油时间τ较小时(τ= 2 s或τ= 4 s),尽管可在短时间内补充加大量的润滑剂,但润滑剂流失得也较快,在供油时间间隔T内润滑剂的自发回填不足以与其流失量相平衡,仍会造成乏油润滑,如图3所示.当供油时间τ较大时,虽然润滑剂的供给率下降,但微量的润滑剂可以实时补充润滑剂的流失,该现象与脂润滑中微量基础油的析出并参与润滑类似.从图3中可以看出,润滑剂的供给率存在一个平衡点,即润滑剂达到供-失平衡状态,如图3中τ= 12 s或τ= 16 s所示.同时,供油时间τ增大也促进了润滑剂分布均匀性和集中性.如图8(b)和图8(c)所示,在微量泵供油方式下,润滑剂主要集中在滚道两侧,分布宽度L较小,相应的油脊高度hside较大,促进了润滑剂的回填.与液滴供油下恒定油脊高度hside相比,微量泵供油下随着供油次数的增加,油脊高度hside越来越高,回填效率也逐渐增强.可见,在微量泵供油条件下,润滑剂的回填一部分来自润滑剂的自发回填;一部分来自外部的润滑剂补充.外部供油时间越长,润滑油的分布越集中,又进一步增强了润滑剂的自发回填.供油时间τ增大对润滑状态的改善表明了,实际参与润滑剂的量极少,其关键在于润滑剂的有效补充. 在润滑剂停止供给的间隔时间T内,润滑剂的回填仅来自于自发回填.如上所述,自发回填由油脊高度hside决定,在供油次数n较小时,hside较低,润滑剂的回填量小于流失量,接触区处于乏油状态,如图4中n= 2时所示.随着供油次数的增加hside升高,润滑剂的回填量可与流失量相平衡,增大供油次数n和增加供油时间间隔T,对润滑状态的影响不大,如图4中n> 5时的情况.由此可见,在选定合理的供油时间τ和供油次数n后,供油间隔T是影响润滑状态的次要因素.但供油间隔T的增大,意味着在相同的润滑时间t内减小了润滑剂的使用量. 类似地,单次供油量的降低也将导致油脊高度hside较低和回填量不足,易造成接触区乏油.随着供油次数n的增加,达到供-失平衡后,接触区趋向稳定的润滑状态,如图6所示. 对于卷吸速度ue对润滑剂回填和供油状态的影响,若采用油滴供油方式,油脊高度hside几乎为定值,则依据公式(3)卷吸速度ue增大将导致回填量降低,进而增大乏油程度.若采用微量泵供油,随着供油次数增加油脊高度hside将逐渐增加,使润滑剂的回填能力增强.如图9所示,当供油次数达到n= 6后,入口距离基本达到恒定状态,油池面积随着供油次数增加呈增大趋势.随着速度的增加,入口距离略有减小,但接触区润滑膜厚仍随速度增加而增大且保持良好.图9的结果表明,在微量泵周期性供油条件下,由油脊高度hside的逐渐增加引起的润滑剂回填增加量,可以与卷吸速度增加导致的润滑剂回填减小量相抗衡,进而使接触区始终保持较好的润滑状态. Fig.9 Oil reservoirs and contacts under different speeds(τ = 8 s, T = 10 s) 图9 不同速度下润滑油池及接触区状态(τ = 8 s, T = 10 s) 此外,润滑剂的供给位置对润滑剂回填和供油状态存在较大影响.显然,将润滑剂直接布置到滚道上是有效的供给方式.由公式(3)可知,润滑剂从滚道外侧自发回填需要时间(即l/ue),且受到油脊高度hside的影响,润滑剂的回填效率较低.另一方面,当供油位置偏离滚道时,相对于图8所示的对称油脊,润滑剂的回填量将更低.因而,图7中供油位置在滚动右侧时将消耗较多的供油量和较长的供油时间. 试验观察了定时定量供油方式下,供油参数和供油位置对油池形态和润滑状态的影响,并与已有的液滴供油方式进行了对比,分析了其内在机理,得到如下结论: a.供油时间是油池形态和润滑状态的主要影响因素,随着供油时间的增加,入口区供油状态和接触区润滑状态得到改善.存在一个临界供油时间使润滑剂处于供-失平衡状态,超过该临界时间后,供油时间增加对润滑状态几乎无影响.在供-失平衡状态下,供油时间间隔和卷吸速度,对润滑状态的影响也较弱. b.相对于以往的液滴单次供油方式,采用微量泵周期性供油或即时供油,可有效改善润滑状态,主要是由于微量泵供油方式润滑剂集中,易形成较高的油脊促进润滑剂回填. c.当供油位置位于滚道右侧时,因润滑剂的回填受到抑制,达到供-失平衡状态所需的润滑剂量和润滑时间均增加.随着供油量的增加,右侧油池逐渐左侧迁移并最终达到左右对称,毛细力是其主要影响因素. d.试验结果初步验证了采用定时定量供油方式,可抑制润滑剂的流失,有效改善和维持润滑状态.

3 机理分析

4 结论