制丝除杂设备片烟均匀布料装置的设计

2023-06-01刘玉民卢俊鹏

刘玉民,赵 喆,卢俊鹏

1.山东中烟工业有限责任公司济南卷烟厂制丝车间,济南市高新区科航路2006 号 250104

2.山东中烟工业有限责任公司技术中心,济南市历下区经十路11888 号 250014

烤后烟叶中经常混有麻绳、羽毛、塑料、纸片以及金属等异物[1-2],为避免异物对卷烟产品质量及设备性能产生影响,在打叶复烤及制丝加工阶段通常选用风分除杂、光电除杂以及金属除杂等设备将异物剔除[3-4]。光电除杂设备主要采用图像除杂或激光除杂等方式[5-9],识别并剔除摊薄烟草物料[10]中的非烟类杂质,若摊铺后物料过厚,部分异物会被片烟掩盖,导致光电除杂效率降低[11]。近年来对于除杂设备已有较多研究。马亚等[11]设计了一种垂直风送片烟异物剔除系统,将风选与光谱分选相结合,提高异物剔除率;张绍堂等[2]基于优化的高斯同态滤波算法在烟草异物剔除系统中增设图像增强功能,解决了系统剔除性能随照度衰减而下降等问题;吴亚成[12]将卷积神经网络应用于烟叶除杂系统,通过对烟叶颜色值进行修正,提高了除杂精度;张绍堂等[8]采用颜色库过滤的方法处理与烟叶颜色相近的异物,并设置报警装置由人工分拣出大块异物,将异物剔除率提高至97%;李阳萱[13]基于颜色特征和梯度能量特征建立一种烟草异物图像处理方法,并结合机器学习方法实现异物区域高效检测。上述研究主要针对机器视觉和图像识别系统进行优化,通过改善物料布料状态而提高异物剔除率的研究则鲜见报道。为此,通过分析烟草物料摊薄设备的工作原理,设计了一种片烟均匀布料装置(以下简称均料装置)用于增加物料分布宽度,以期提升光电除杂设备的剔除能力,提高片烟异物剔除率。

1 问题分析

改进前烟草物料摊薄设备包括供料皮带机和转辊式分拣机,转辊式分拣机由星辊输送机构、烟饼剔除皮带机以及输送底带等组成,见图1。松散回潮后的片烟经供料皮带机1落入转辊式分拣机,体积较小的物料从星辊输送机构2 的星辊间隙下落至分拣机输送底带4上,体积较大的烟饼则随星辊输送机构向前运动,然后下落至烟饼剔除皮带机3上;供料皮带宽度为0.9~1.0 m,分拣机输送底带宽度为1.7~1.8 m。当物料下落至输送底带上时,无法在底带宽度方向上铺满物料,造成输送底带两侧空间浪费且物料未被摊铺至最薄,进而影响后续光电除杂设备的剔除能力。

2 系统设计

2.1 系统结构

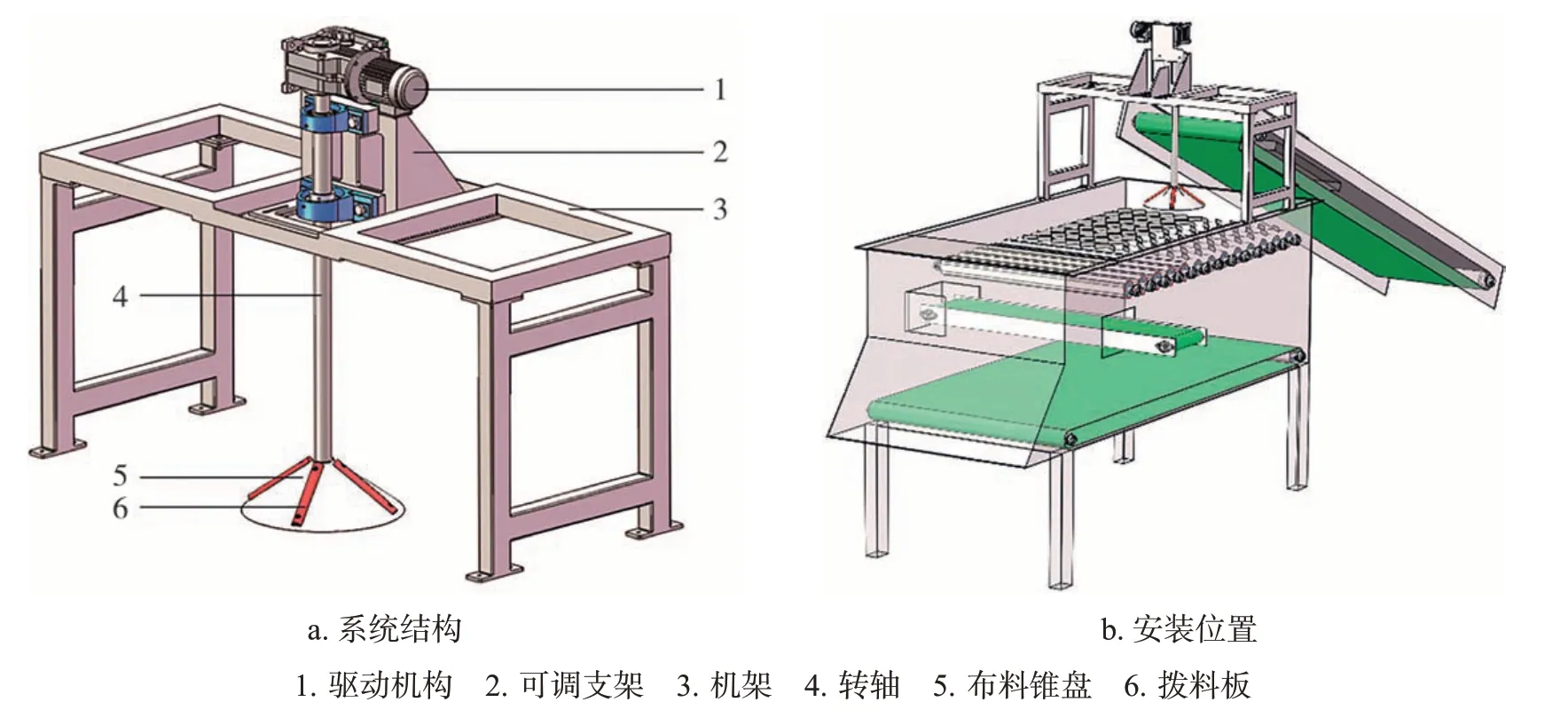

片烟均料装置由驱动机构、可调支架、转轴、布料锥盘以及拨料板等组成,并通过机架固定安装在星辊输送机上,见图2。驱动机构1 采用变频电机,通过转轴4带动布料锥盘5正向或反向转动;布料锥盘底部距离星辊约120 mm,大于烟饼的平均厚度85 mm,从而避免烟饼阻塞输送通道;锥盘锥面上方均匀布置有4块半径为15 mm的半圆柱形拨料板6,在锥盘旋转时对物料起到松散和均匀作用;可调支架2通过螺栓固定在机架3上,用于固定驱动机构和转轴,通过调整可调支架的前后位置,可以将锥盘顶部调至与物料下落轨迹重合,确保物料与锥盘充分接触,完成均料工作。

图2 片烟均料装置结构示意图Fig.2 Structure of tobacco strip spreader

2.2 布料锥盘参数

以济南卷烟厂使用的物料摊薄设备为例,供料皮带机上物料平均宽度为560 mm,而物料下落过程中因受空气阻力影响宽度会略有增加,因此将布料锥盘底面直径设计为600 mm。如图3 所示,物料在锥盘上受到的作用力包括重力G、支持力FN和摩擦力f(取f与母线的锐角夹角为α),摩擦力f可以被分解为与锥盘母线方向垂直的水平分力f1和沿锥盘母线方向的分力f2。为避免物料在锥盘上堆积或散开角度较小而影响布料效果,通过调整锥角θ(锥盘母线与底面直径的夹角)可以使物料在锥盘上处于滑动临界状态,此时在母线方向上对物料进行受力分析可得:

图3 物料在锥盘上的受力分析Fig.3 Mechanical analysis of tobacco strips on conical disk

式中:μ为动摩擦因数,无量纲。

由公式(1)可得μ=tanθ,通过测量得到松散回潮后片烟在锥盘上的动摩擦因数μ值为0.55,计算可得θ=29°。

摩擦力沿锥盘母线方向上的分力f2为物料运动提供向心力,为实现物料松散和均匀,应确保物料被抛出锥盘时布料面呈扇形,此时物料所受向心力满足:

式中:F向为物料所受向心力,N;m为物料质量,kg;ω为锥盘角速度,rad/min;r为锥盘底面半径,mm;n为锥盘转速,r/min。

结合公式(1)和公式(2)可得:

鉴于实际生产中布料效果还会受到空气摩擦力等因素的影响,根据锥盘转速的理论设计值,设置电机频率分别为20.0、22.5、25.0、27.5、30.0 Hz(对应转速分别为63.2、71.1、79.0、86.9、94.8 r/min)开展布料实验。结果表明:电机频率为20.0 和22.5 Hz 时,物料未在输送底带宽度方向上铺满,底带空间未被充分利用;电机频率为27.5 和30.0 Hz 时,较多物料沿分拣机两侧挡板滑落至输送底带上,导致底带两侧分布的物料较多,未能实现均匀布料;电机频率为25.0 Hz 时,物料可以均匀铺满整个输送底带。因此,取电机频率为25.0 Hz,锥盘转速为79.0 r/min。

2.3 转轴设计

2.3.1 转轴结构

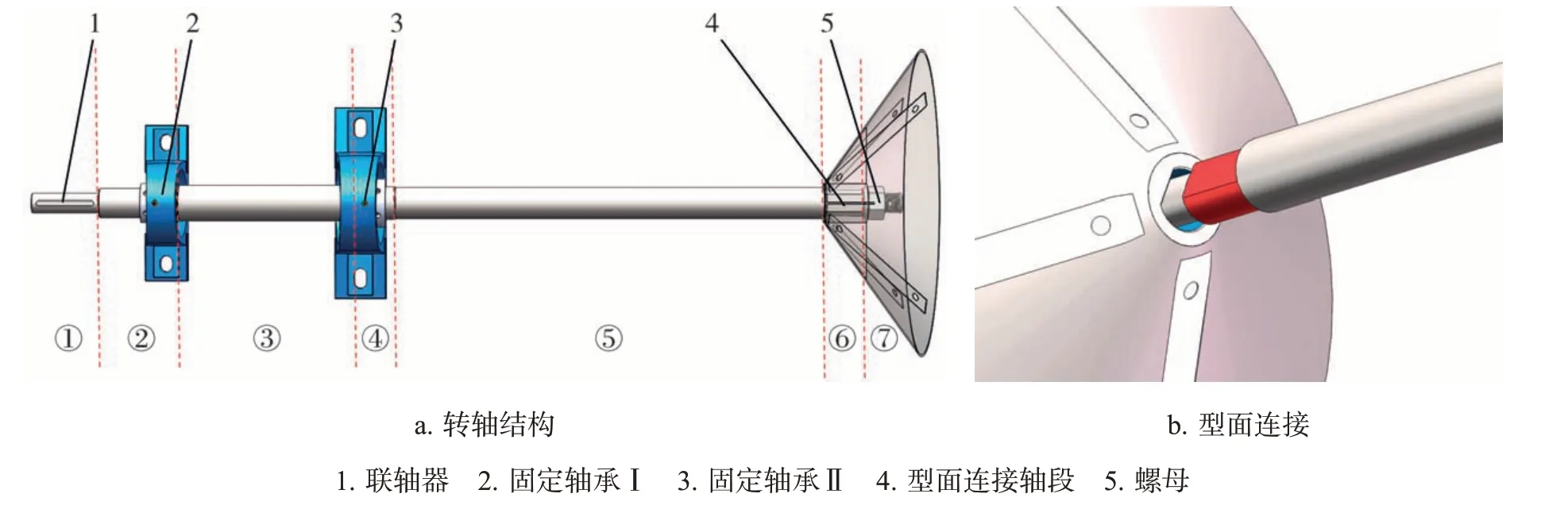

转轴驱动布料锥盘转动的同时受到物料的冲击作用,所承受的弯矩和扭矩可能会使布料锥盘产生轴向或周向的相对运动。如图4 所示,转轴一端通过联轴器1 连接电机,另一端采用型面连接方式带动锥盘转动并通过螺母5 实现轴向固定;型面连接轴段4 的横截面为带切口的非圆形状(图4b),配合锥盘上相应形状的孔槽可以实现锥盘在转轴上的周向固定并传递扭矩;转轴属于长轴,为防止转轴驱动锥盘转动时发生晃动,在中间轴段加装两个固定轴承2 和3。根据装配零件属性,将转轴划分为7 个轴段(图4a)。其中,①②④⑥⑦轴段为定位轴肩,③⑤轴段为非定位轴肩。

图4 转轴结构示意图Fig.4 Structure of rotating shaft

2.3.2 转轴直径

转轴驱动布料锥盘所需功率P为:

式中:T为转轴驱动布料锥盘传递的扭矩,N·m;J为转动惯量,kg·m²;α为角加速度,rad/s2;m为布料锥盘与拨料板的质量,kg;Δω为转轴启动角速度的变化量,rad/min;Δt为转轴启动所需时间,s。

假设Δt=1 s,m=4 kg,将r=0.3 m、n=79.0 r/min带入公式(4),可得P=1.27 kW。转轴主要承受的是扭矩,其扭转强度条件为:

式中:τT为扭转切应力,MPa;T为转轴所受扭矩,N·mm;WT为转轴的抗扭矩截面系数,mm3;d为①⑦轴段直径,mm;[τT]为需用扭转切应力,MPa。

由公式(5)可得:

转轴所用材料为45 号钢,查阅文献[14]可得[τ T]在25~ 45 MPa 范围内,计算可得d≥27 mm。考虑设计余量并将轴径圆整至标准直径可得dmin=30 mm。结合整体布局和零件装配需要,完成其他各个轴段的长度及轴径设计。

2.3.3 轴承选择

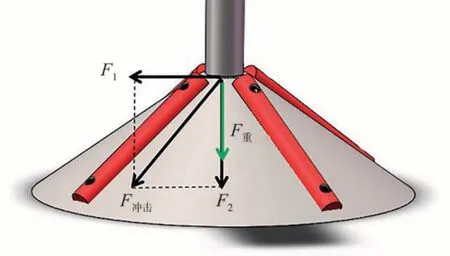

如图5所示,物料对转轴的冲击力F冲击可以正交分解为F1和F2,转轴同时承受的作用力有径向载荷(F1)和轴向载荷(F2+F重)。因此,设计中选用了角接触球轴承及配套轴承座。根据轴段②和轴段④的直径查询《角接触轴承型号尺寸对照表》,可得轴承Ⅰ和轴承Ⅱ代号分别为7209C和7211C。

图5 转轴受力分析简图Fig.5 Mechanical analysis of rotating shaft

3 应用效果

3.1 实验设计

材料:“泰山(白将军)”牌卷烟配方片烟(山东中烟工业有限责任公司济南卷烟厂)。

设备:TB-S 松散回潮机(德国HAUNI 公司);DUC10 皮带输送机、DG17 转辊式分拣机、TS3 光电除杂器(美国KEY TECHNOLOGY公司)。

方法:参考文献[13,15-16]制作12 种标准异物,包括线绳、木块、纸箱板、灰白色纸板、灰白色塑料薄片、透明玻璃片、不同颜色泡沫以及塑料薄片等。其中,片状异物尺寸约为12.7 mm×12.7 mm,条状异物长度约为50 mm。在50 kg 片烟中随机、均匀掺入12 种标准异物(每种标准异物5 片,共60片),由人工装料至供料皮带机。设置物料流量为4 800 kg/h,测量并统计均料装置应用前后输送底带上物料平铺宽度和厚度、片烟造碎率、环境粉尘浓度、光电除杂器剔除的异物数量和片烟质量,根据公式(7)和公式(8)计算异物剔除率和误剔率。重复3次,取平均值。

3.2 数据分析

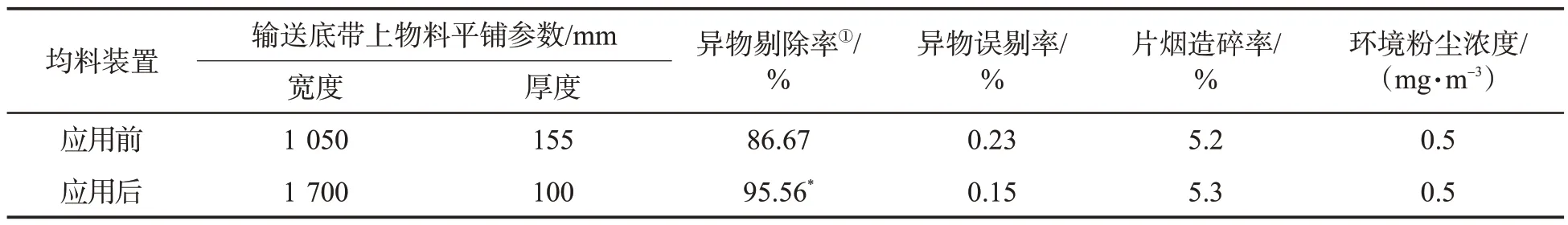

由表1 可见,应用均料装置后,转棍式分拣机输送底带上物料宽度为1 700 mm,厚度为100 mm,与应用前相比宽度增加650 mm,厚度减小55 mm;光电除杂器的异物剔除率由86.67%提升至95.56%,误剔率由0.23%降低至0.15%;安装均料装置未对片烟造碎率和环境粉尘浓度产生影响。

表1 均料装置应用前后布料效果和异物剔除效果对比Tab.1 Tobacco spreading effect and foreign matter rejection rate before and after application of spreader

4 结论

在烟草物料摊薄设备的基础上,设计了一种片烟均料装置并安装于转辊式分拣机上方,有效解决了片烟除杂过程中摊铺后物料过厚而导致光电除杂效率低等问题。以济南卷烟厂生产的“泰山(白将军)”牌卷烟配方片烟为对象进行测试,结果表明:应用均料装置后,分拣机输送底带上物料分布宽度增加650 mm,厚度降低55 mm;光电除杂器的异物剔除率由86.67%提升至95.56%,误剔率由0.23%降低至0.15%。对均料装置中布料锥盘转速、底面直径等参数进行调整后可在其他同类布料设备中推广应用。