小批量生产模式下柜式先进先出卷烟储存输送装置的改进

2023-06-01卢晓波朱俊召杨再勤万鑫强

卢晓波,徐 海,朱俊召,杨再勤,万鑫强,张 群,张 宇,李 盼

湖北中烟工业有限责任公司,武汉市东西湖金山大道1335 号 430040

加热卷烟由烟具和烟弹(成品烟支)组成,使用时将烟弹插入烟具中,通过烟具加热烟弹,使烟弹中的烟碱及香气物质稳定挥发释放,以满足吸烟者需求。烟弹由发烟段、降温段、空管段、滤嘴段组成[1-4]。其中,发烟段的主要原料为再造烟叶,含有大量丙三醇和丙二醇作为保润剂和烟雾生成剂,但生产中存在添加剂易挥发、再造烟叶易回潮等问题。为保证加热卷烟质量稳定性和均匀性,生产中通常采用柜式先进先出卷烟储存输送装置(以下简称输送装置)[5-8],布局于卷烟机与包装机之间,起到缓存和输送烟支的作用[9]。但在小批量(产量≤2箱)生产及试验过程中,物料在输送装置的储柜内进出路径长且需要人工引导和排空,同时其大容量存储空间降低了生产节拍,导致耗费时间长,影响生产效率。由于该输送装置是针对加热卷烟生产研制的一种新型设备,尚未在卷烟生产企业中得到广泛应用。因此,如何解决加热卷烟生产中物料输送路径长等问题的研究则鲜见报道。为此,以湖北中烟工业有限责任公司武汉卷烟厂加热卷烟生产线为研究对象,对输送装置进行改进,通过增加烟支自动输送接料旁路系统,实现物料快进快出和自动接料功能,以期提升卷烟产品质量稳定性和生产效率。

1 问题分析

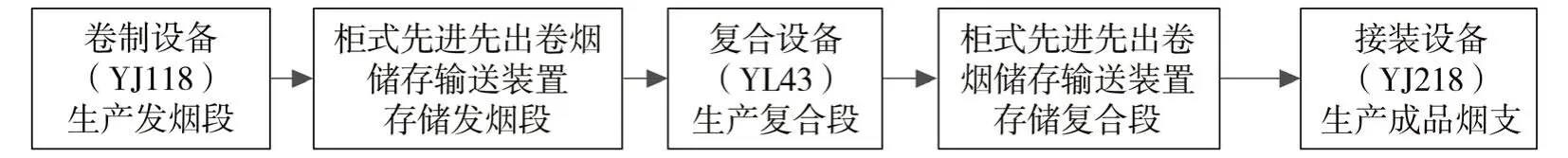

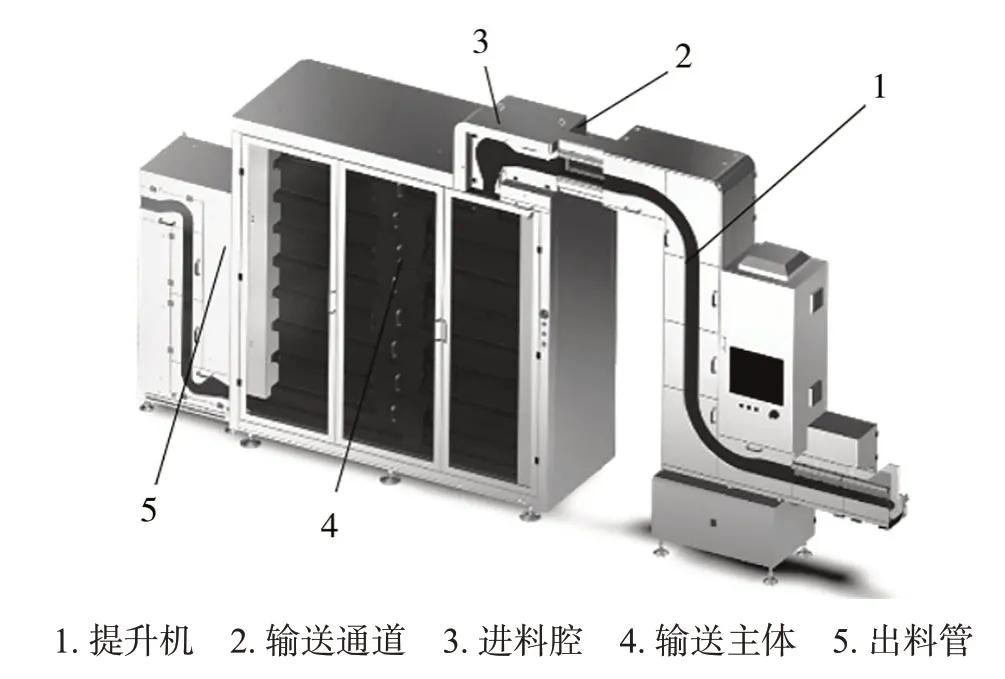

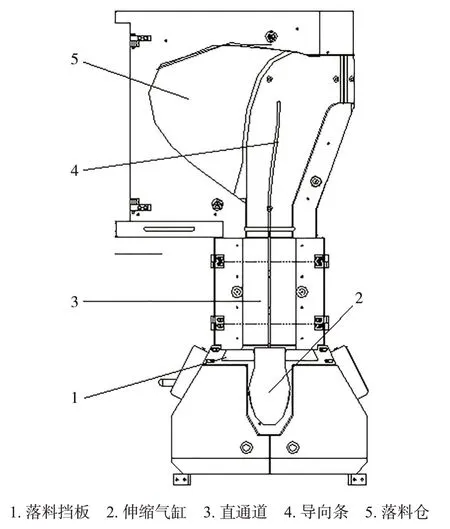

湖北中烟加热卷烟生产过程采用卷制-复合-接装工艺流程[10],见图1。其中,卷制过程是将再造烟叶卷制成发烟段,复合过程是将发烟段和降温段组合成复合段,接装过程是将复合段与复合滤棒(由空管段和滤嘴段组成)接装成成品烟支。改进前柜式先进先出卷烟储存输送装置由提升机1、输送通道2、进料腔3、输送主体4 和出料管5 等部分组成,见图2。该装置采用先进先出存储方式,在实现物料缓存的同时,因储柜柜体密封,可确保大批量生产时烟支含水率不受外界环境干扰。烟支输送存储过程为:上游设备→提升机→输送通道→进料腔→输送主体→出料管→供料装置→下游设备。

图1 卷制-复合-接装工艺流程图Fig.1 Flowchart of making-combining-assembling process

图2 改进前柜式先进先出卷烟储存输送装置结构图Fig.2 Structure of silo type FIFO cigarette reservoir system before modification

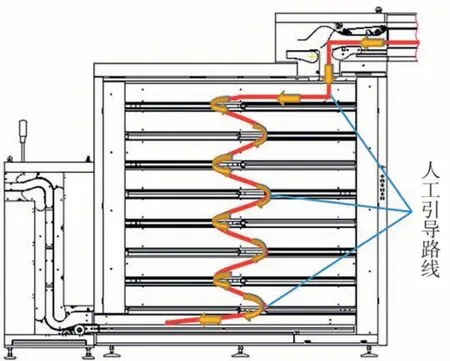

生产过程中,半成品(发烟段、复合段)物料通过输送装置进料腔进入输送主体,再采用人工接料方式进入输送主体底部,然后由出料管进入下游设备。其中,半成品物料从输送主体的进出需要人工引导和排空,见图3。因输送装置只有一个内部通道且物料输送路径长,上游设备生产的半成品进入下游设备,由人工引导输出耗时约10 min。经实际生产统计,物料经卷制-复合-接装工艺设备生产出成品烟支需要经过输送装置两次,全程耗时至少30 min,其中在输送装置上两进两出耗时约20 min。当小批量生产或试验时,为解决物料输送耗时长等问题,通常采用人工转运替代输送装置输送物料。从发烟段人工转运至YL43复合机料仓,再从复合段人工转运至YJ218 接装机料仓,整个卷制-复合-接装工艺设备运行需要6 人/班次(含人工转运3 人/班次),增加用工成本且人工转运存在烟支损伤和质量波动等风险。

图3 输送装置半成品人工引导示意图Fig.3 Schematic diagram of manual guidance for semi-finished products of conveyor

2 改进方法

2.1 系统结构

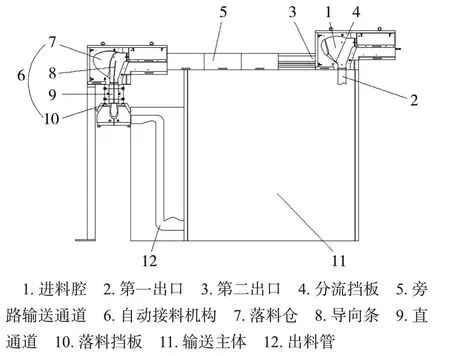

改进后在输送装置外部增加了一套烟支自动输送接料旁路系统,同时对原装置的进料腔进行改进,增加了物料第二出口和分流挡板。烟支自动输送接料旁路系统包括进料腔1、旁路输送通道5、自动接料机构6及人机交互系统,其中自动接料机构包含落料仓7、导向条8、直通道9和落料挡板10,见图4。当半成品物料经过进料腔时,通过分流挡板4可使物料从第一出口2或第二出口3进入下游设备,实现大批量和小批量生产两种输送方式。大批量生产输送方式与改进前保持一致,物料由第一出口进入下游设备。小批量生产输送方式为:半成品物料经过第二出口进入旁路输送通道,再通过自动接料机构进入下游设备。

图4 改进后柜式先进先出卷烟储存输送装置结构图Fig.4 Structure of silo type FIFO cigarette reservoir system after modification

2.2 进料腔

改进后进料腔内设置有感应物料量的第一感应器,分流挡板连接第一驱动装置的电机,电机轴通过星型减速器带动分流挡板转动。当进料腔内的物料量高于第一预定阈值时,分流挡板转动遮挡第二出口,物料经第一出口进入输送主体中进行输送;当进料腔内的物料量低于第一预定阈值时,分流挡板转动遮挡第一出口,物料经第二出口进入旁路输送通道中进行输送。

2.3 旁路输送通道

改进后增加的旁路输送通道安装于输送装置上方,可根据生产模式对物料输送路径进行调整,并通过分流挡板的转动实现智能切换。旁路输送通道中设置有感应物料量的第二感应器,第一和第二感应器均可与控制系统实现人机交互。旁路输送通道的高度低于第二出口,以保证通道流量满足生产需求。为保证烟支顺利下落进入下游设备,建立了旁路输送通道内物料输送速度v与烟支流量模型。假设T时间内烟支流最大体积为:

式中:Vmax为烟支流最大体积,mm3;M为烟支流量,支/min;T为时间,s;D为烟支直径,mm;L为烟支长度,mm。

由于烟支与烟支之间存在间隙,故单支烟体积按长方体计算。在T时间内通过旁路输送通道的烟支流体积为:

式中:V为烟支流体积,mm3;W为旁路输送通道最窄处宽度,mm;v为旁路输送通道内物料输送速度,mm/s;T为时间,s;L为烟支长度,mm。

为满足最大烟支流量传输要求,通过旁路输送通道的烟支流体积V应大于T时间内烟支流最大体积Vmax,即V≥Vmax,进而得到物料输送速度v≥MD2/(60W)。此外,改进后在进料腔和自动接料机构中增加了光电开关,以保证上下游设备运行速度与旁路输送通道内物料输送速度相匹配。

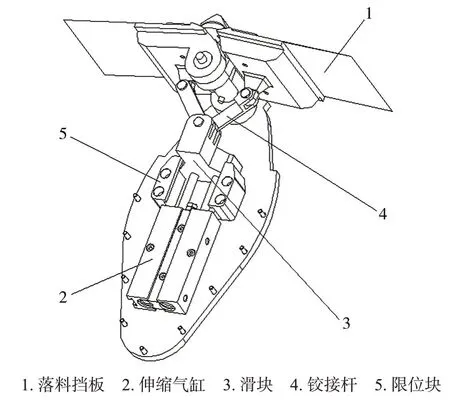

2.4 自动接料机构

由图5可见,自动接料机构中的落料仓内设置有落料挡板1,当下烟通道宽度增加时防止烟支下落;落料挡板设置在落料仓5与直通道3之间,由第二驱动装置驱动落料挡板转动并与人机系统交互[11-14];直通道内设有导向条4,用于引导落料挡板上升或下降。第二驱动装置包括落料挡板1、伸缩气缸2、滑块3、铰接杆4和限位块5,见图6。其中,滑块的一端与伸缩气缸连接,另一端通过铰接杆与落料挡板连接,滑块的两侧设置有限制其滑动的限位块。

图5 自动接料机构结构图Fig.5 Structure of automatic receiving mechanism

图6 第二驱动装置结构图Fig.6 Structure of the second drive device

3 应用效果

3.1 实验设计

材料:加热卷烟(湖北中烟工业有限责任公司武汉卷烟厂提供)。

设备:柜式先进先出卷烟储存输送装置(许昌烟草机械有限责任公司)。

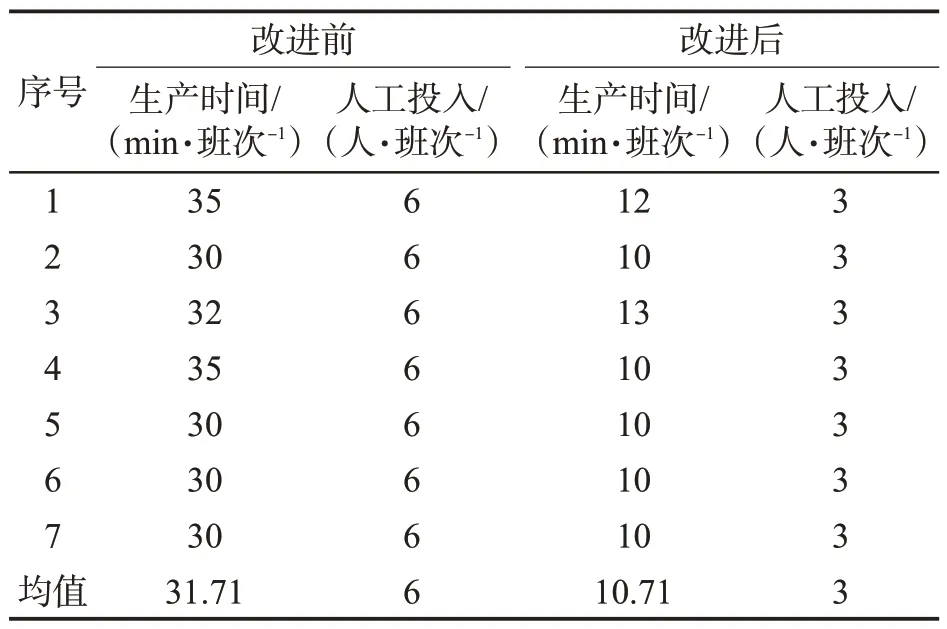

方法:对改进前后输送装置进行测试。小批量生产模式下按照卷制-复合-接装的工艺流程进行生产,统计成品烟支生产时间以及物料转运人工投入,测试时间均为7 d。

3.2 数据分析

由表1 可见,改进后小批量生产时,物料经卷制-复合-接装工艺设备生产出成品烟支所需时间由31.71 min/班次降低至10.71 min/班次,生产耗时降低66%;转运人工投入由6人/班次降低至3人/班次,人工投入降低50%。改进后无需人工转运半成品,提高了卷烟产品质量稳定性。

表1 改进前后成品烟支生产时间及转运人工投入①Tab.1 Production time and labor input for transportation of finished HTPs before and after modification

4 结论

对柜式先进先出卷烟储存输送装置输送结构进行了改进,通过增加烟支自动输送接料旁路系统,解决了小批量生产时因物料输送路径长导致的生产耗时长、人工投入成本高等问题。以湖北中烟武汉卷烟厂生产的加热卷烟为对象对输送装置进行测试,结果表明:在小批量生产模式下,输送装置改进后生产耗时降低66%,人工投入降低3人/班次,有效提高了生产效率。