煤矿局部通风机风量智能控制系统研究及应用

2023-06-01李团结黄维明潘伟华党利鹏诸德云郭文芳

李团结 ,黄维明 ,潘伟华 ,党利鹏 ,诸德云 ,郭文芳 ,李 博

(1.陕西陕煤黄陵矿业有限公司, 陕西 延安 716000;2.西安重装韩城煤矿机械有限公司, 陕西 韩城 715400)

0 引 言

局部通风机需执行每天切换主、备通风机的操作。高瓦斯矿井切换通风机的过程中会出现短暂停风,容易引发瓦斯超限甚至瓦斯爆炸事故。与此同时,巷道在掘进过程中需要固定风量供风,风筒延长会导致漏风量增加,需要操作人员不断调节变频器运行频率,把风量调节到要求值,这种工作方法效率比较低下。因此,增加电动风门配合通风机自动切换实现不停风切换尤为必要。

在局部通风机的控制方面,目前国内常用的局部通风机风量自动调节方式主要有进口导向器调节法和变频调速调节法,其中变频调速调节凭借其智能化和经济性方面的优势成为局部通风机风量智能控制的热门发展方向[1-3]。在该领域,姚昕等[4]以对旋轴流式局部通风机为对象,研究和设计了基于可编程逻辑控制器(Programmable Logic Controller,简称PLC)的矿井局部通风机变频调速技术下的瓦斯浓度智能控制系统;吴银成[5]设计一种采用XMC4500 的低成本局部通风机用双电源双变频调速器设计方案;张峰[6]对局部通风机控制系统现状进行分析,并对PLC 变频调速系统在煤矿通风机中的应用优势和井下局部通风机瓦斯浓度自动调节控制技术方案进行详细探究;董甲武等[7]设计了一套能够实现局部通风机远程监测监控的系统;孙会民等[8]研制了一种双通风机自动切换控制器,该控制器具有对双通风机或双旋通风机自动倒台和监测功能;陈东科等[9]研制了一种KJD11 型局部通风机自动切换监控器。

虽然目前对局部通风机的智能控制及运行监测等方面研究较多,但对于局部通风恒定风量条件下局部通风机智能切换方面研究较少。针对以上现状,分析了局部通风机恒定风量切换原理,在矿用局部通风机PLC 变频调速控制的基础上,引入了比例-积分-微分(Proportion Integration Differentiation,简称PID)控制系统,测试分析了通风机在运行及切换过程中的风量平稳工况;设计并研发了一种矿用局部通风机智能远程控制系统,系统中安装了多种监控传感器(温度、风压、风速、振动、噪声等),实时监测通风机运行过程中的参数变化,实现了通风机切换过程中风量恒定和通风机运行参数的远程、实时地监控。研究结果能够高效保障巷道通风机切换过程中供给风量的稳定性,促进局部通风机的高效、节能及安全运行。

1 恒定风量切换原理

1.1 工作面风量计算

根据《煤矿安全规程》按照瓦斯涌出量计算采煤面的需风量,计算公式(1)如下[10]:

式中:Qc为采煤工作面的需风量,m3/min;qws为采煤工作面的绝对瓦斯涌出量,m3/min;Kc为采煤工作面的瓦斯涌出不均衡系数,其为工作面瓦斯绝对涌出量的最大值和平均值之比。

按工作人员数量验算计算时,计算公式如下:

式中:N为掘进工作面同时工作的最多人数;K为备用系数。

根据工作面最大和最小风速要求,风量Qc须满足:

式中:Vmin为掘进工作面的最低风速,m/s;Vmax为掘进工作面的最高风速,m/s;S为掘进工作面巷道的净断面积,m2。

对于局部通风机而言,考虑风筒漏风影响,通风机出口风量Qf满足:

式中:Qf为通风机出口风量,m3/s;D为风筒直径,m;P为漏风系数;Vc为风筒出口风速,m/s;k为修正系数。

当通风机运行稳定时,通风机的风压、风量、功率和转速有以下比例关系[11]:

式中:n1、n2为通风机调节前后的转速,r/min;Q1、Q2为通风机转速调节前后的风量,m3/s;P1、P2为通风机转速调节前后的风压,Pa;Pxh1、Pxh2为通风机转速调节前后的功率,W。

根据最大用风量将局部通风机选定后,在工作面不同掘进阶段远程设定通风机的供风量,自动调节当前出口风量。实现了节能运转,同时避免不断更换大功率局部通风机的麻烦,提高工作效率。

1.2 风量调节基本原理

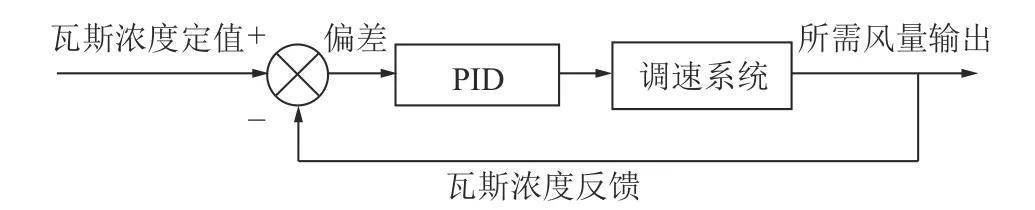

1)瓦斯涌出反馈调节。矿井采掘工作面及其他作业点风流中,瓦斯体积分数达到1.5%时,必须停止工作,切断电源撤出人员,立即进行排瓦斯[12-16]。瓦斯的涌出随机并不可预测,因此需要预设瓦斯浓度PID 控制参考值,使用PID 控制方法得到通风机所需设定频率。PID 控制器由比例单元、积分单元和微分单元组成。PID 控制的基础是比例控制。积分控制可消除稳态误差,但可能增加超调。微分控制可加快大惯性系统响应速度以及减弱超调趋势。由于煤矿实际生产的需要,工作面需风量在一定范围区间,如果PID 计算的通风机频率在实际工作面需风量区间内则直接输出给通风机变频器;如果低于实际工作面需风量区间的最小值则输出最小值;如果高于实际工作面需风量区间的最大值则输出最大值,使掘进工作面瓦斯浓度降到规定安全标准。风量调节原理如图1 所示。

图1 瓦斯浓度反馈调节原理Fig.1 Principle of gas concentration feedback regulation

2)风筒漏风调节。通过安装在通风机出风口的风速传感器监测通风机出口风量,在生产前期实际测量得到风筒的百米漏风率,用户每天交接班输入总掘进长度,自动控制软件控制通风机变频器使通风机实际出口风量=工作面需风量+通风机实际出口风量×百米漏风率×(总掘进长度/100)。百米漏风率可根据公式(8)测得。

式中:Q500为500 m 处风筒风量;Qf为通风机出口风量;Q0为风筒进风处风量,m3/s。

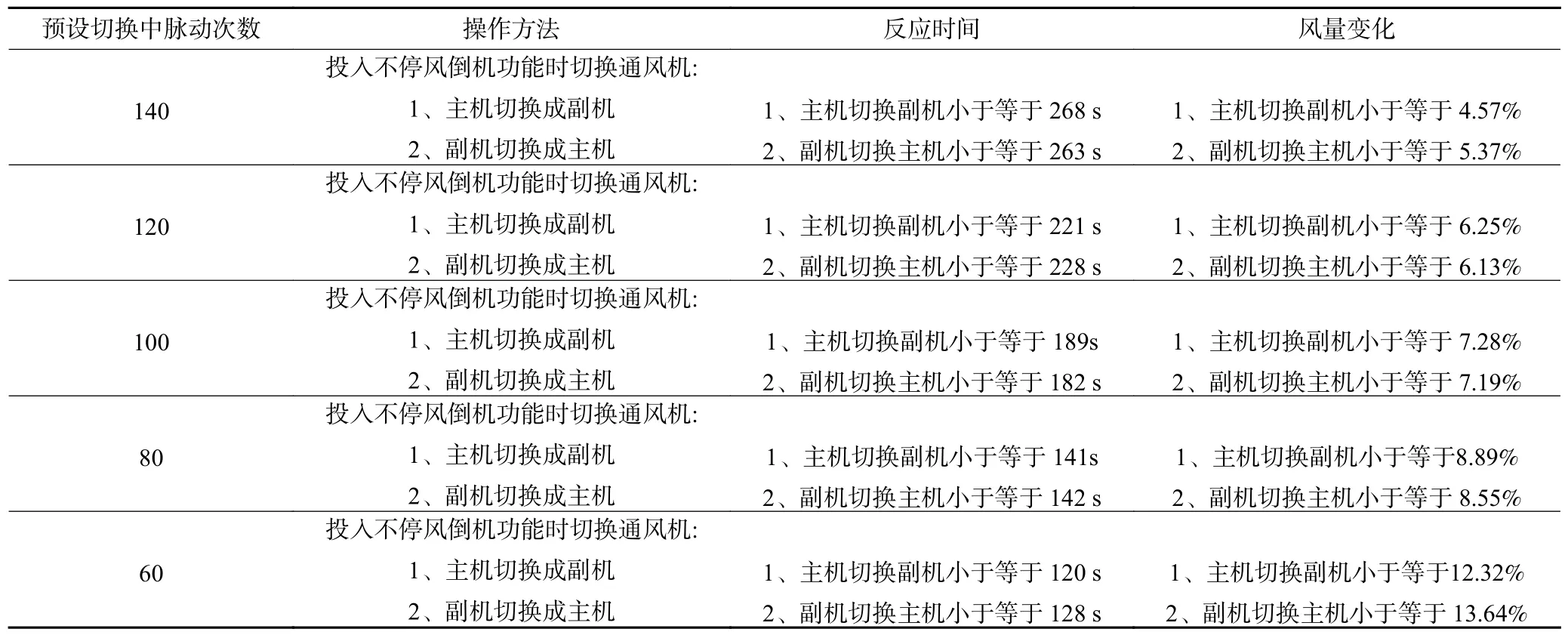

3)通风机切换恒定风量调节。局部通风机需执行每天切换主备通风机的操作,针对高瓦斯矿井,切换通风机的过程中会出现短暂停风可能引发瓦斯超限,因此增加电动风门配合通风机自动切换实现不停风切换通风机尤为必要[17-20]。主副通风机切换过程为先启动原静止通风机,同时原运行通风机按固定步幅降频一次,原静止通风机按固定步幅升频一次,固定步幅为原通风机运行频率与预设切换中脉动次数的比值,同时按固定开度调节步幅调节一次(固定开度调节步幅=100 预设切换中脉动次数-1),打开原静止通风机风门关闭原运行通风机风门。每一次风门和变频器频率调节后如果发现超调情况不需要对风门进行反向控制,系统自动对两台通风机转速进行固定步幅调节。若风量偏大则原运行通风机降频,若风量偏小则原静止通风机升频,进行快速风量修正,修正完成后就进行下一个调节控制过程。整个调节过程中逐步减小原运行通风机风门开度加大原静止通风机风门开度,逐步减小原运行通风机运行频率加大原静止通风机运行频率,直到最后原静止通风机风门全开(同时升频到所需频率),原运行通风机风门全关(同时降频到0 频率),停止原运行通风机。在主副通风机切换过程中影响风量变化的是预设切换中脉动次数,脉动次数越大,则切换过程中风量越稳定,切换过程越长;脉动次数越小,则切换过程中风量变化越大,切换过程越短。

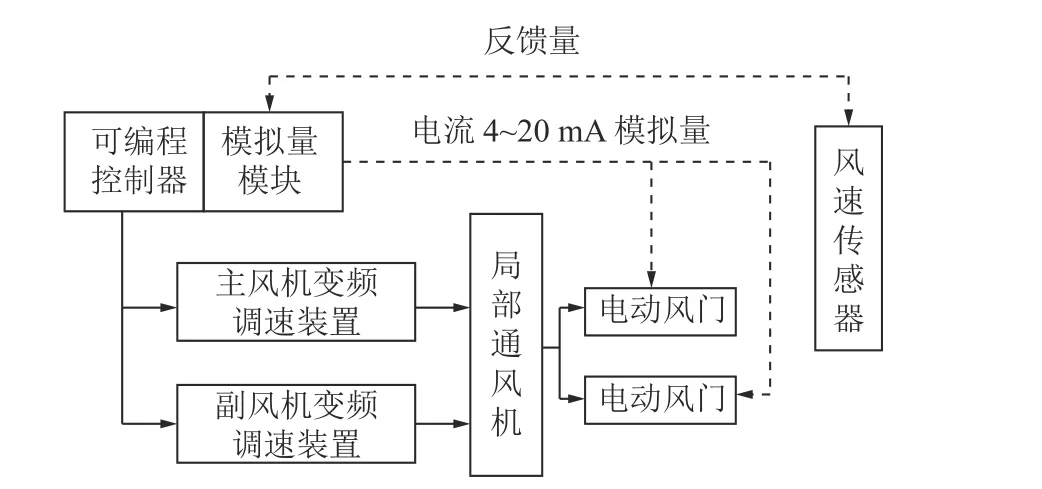

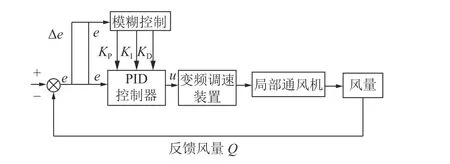

风量恒定调节系统主要由矿用双电源变频调速装置、局部通风机、电动蝶阀、双电源切换开关、传感(变送)器、通信装置组成。目的是为了使局部通风机切换过程中保持风量恒定不变,同时杜绝了切换过程风量过大对风筒造成的机械冲击,电动风门和通风机运行频率跟随输出风量变化而变化,从而降低切换过程中风量不够的问题。通风机切换恒定风量调节原理如图2 所示。由通风机的运行特性(式(5))可知,风量与电动机转速在一定时间段内成正比关系,风量调节闭环控制中,采用实时平均风量作为反馈量进行风量调节。控制原理图如图3 所示。

图2 风机切换恒定风量调节原理Fig.2 Principle diagram of fan switching constant air volume regulation

图3 风量反馈调节原理Fig.3 Schematic diagram of air volume feedback regulation

图3 中参数KP、KI、KD分别表示模糊PID 控制的三个参数,分别为比例参数、微分参数和积分参数;e和Δe分别表示误差和误差率。

通过给定工作面所需风量Q1减去测量平均风量Q2得到误差e,误差率e为

进一步地,PID 控制器和模糊控制器进行误差分析,模糊控制器根据模糊推理取得PID 运算所需参数。然后PID 控制器输出量u,控制变频器输出相应频率,得到相应风量。模糊控制PID 控制器通过PLC 编程来实现,控制算法如式(10)所示[10]:

式中:u(Q2)为控制输出量;e(Q2)为误差值;Kp为比例系数;KI为积分系数;KD为微分系数;ε(t)为初始风量。

2 恒定风量智能控制系统

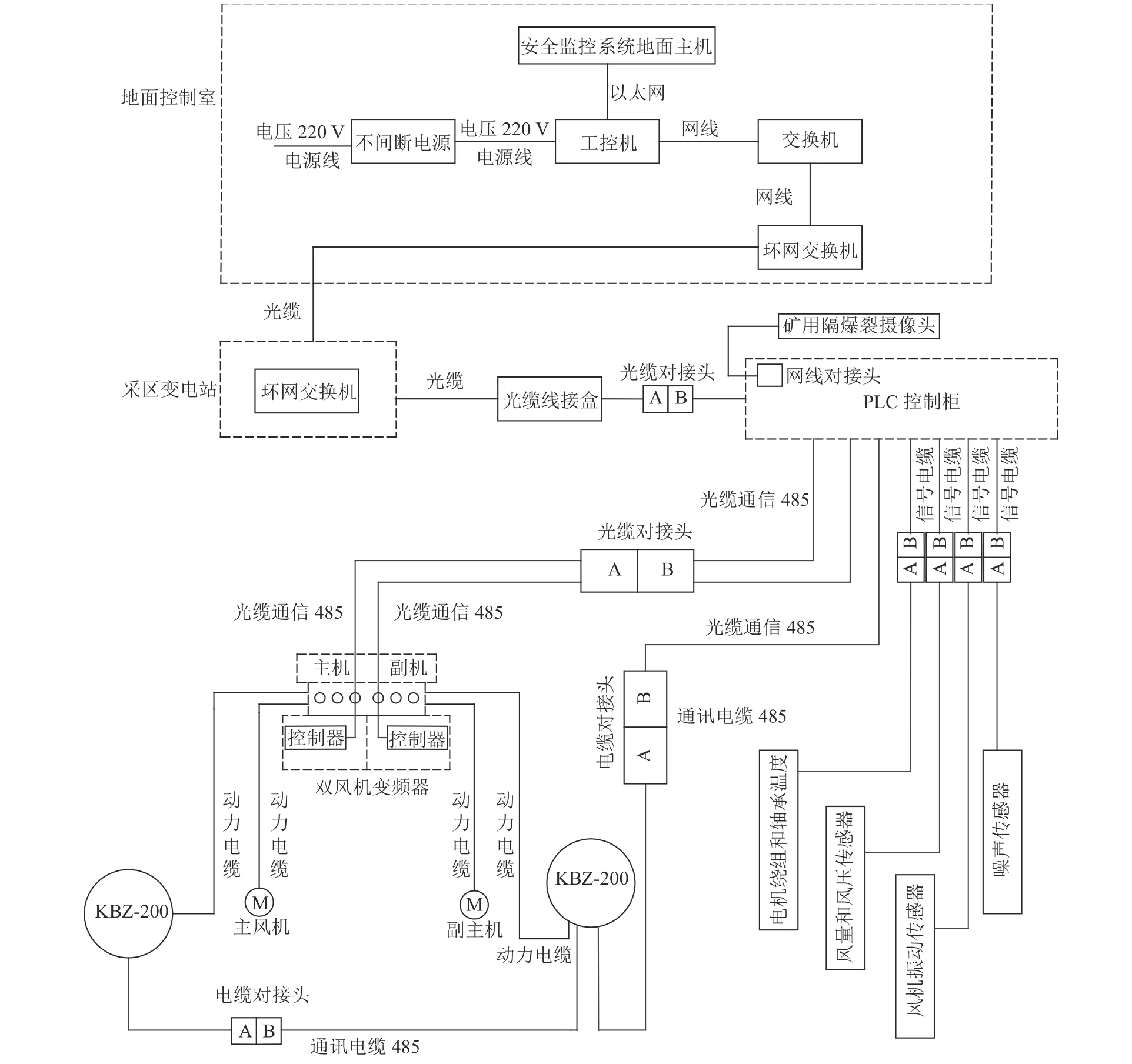

1)系统框架。矿用局部通风机智能远程控制系统由ZFJ1140 局部通风机智能监控装置、矿用双通风机双电源组合变频器、低噪声局部通风机三大部分组成。ZFJ1140 煤矿局部通风机智能监控装置包含地面PC 机、矿用隔爆型可编程控制箱、电动蝶阀、双电源切换开关、多种监测监控传感器(涵盖温度、风压、风速、振动、噪声)。系统原理如图4 所示。ZFJ1140 局部通风机智能监控装置中选用ABB PM564-ETH 型PLC,它具有紧凑的设计良好的拓展性、高可靠性、强大的通讯功能,可满足小规模控制系统的要求。还搭载了工业交换机方便其他设备的接入,并配备了大容量不间断电源,用于电源故障后能够持续维持控制箱正常工作。

图4 矿用局部通风机智能远程控制系统Fig.4 Intelligent remote control system of local mine fan

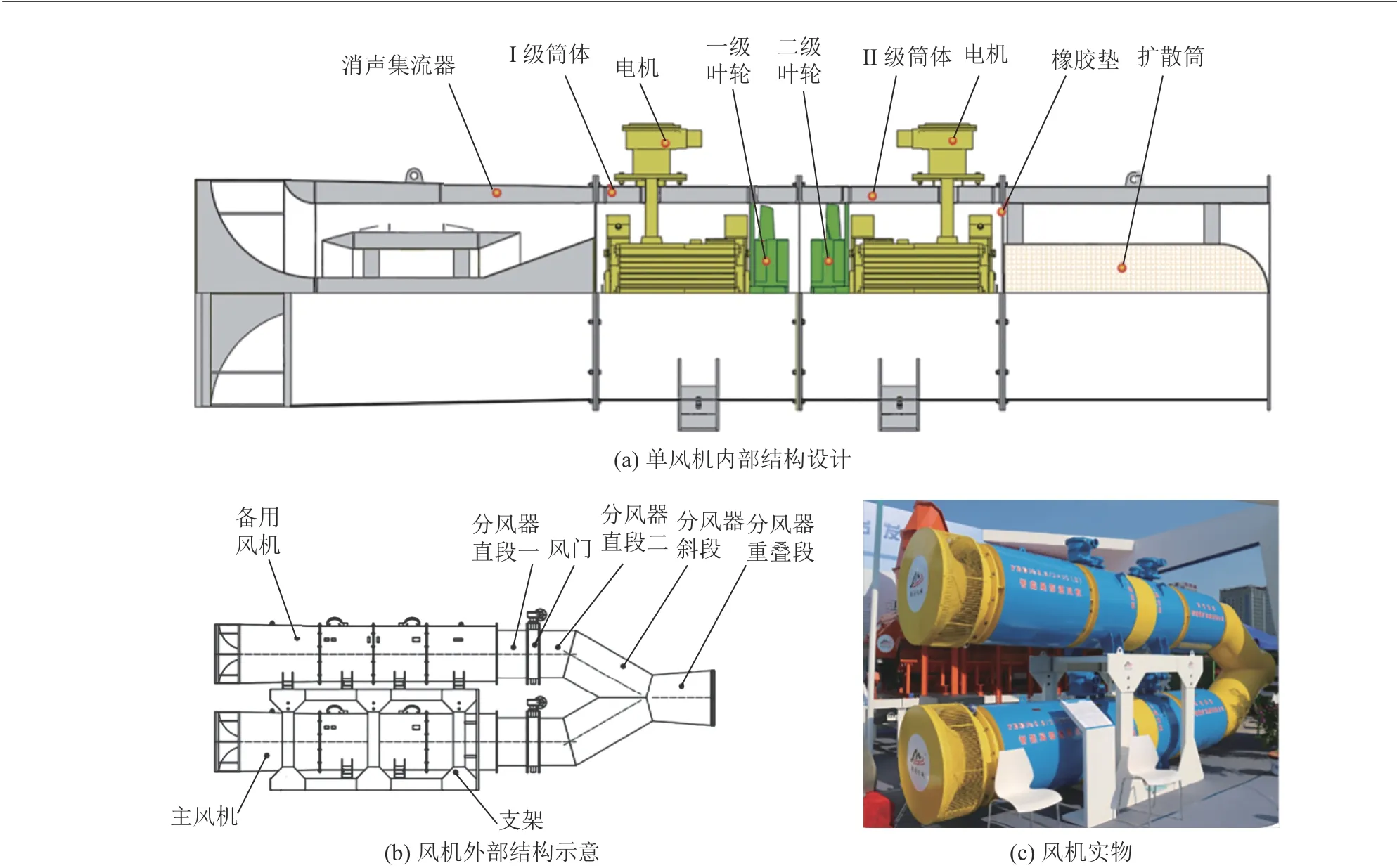

2)硬件开发。低噪声局部通风机则采用长环形消声集流器结构。在相同风量下,进气压力损失小,因此采用长环形消声集流器以达到降噪效果最好,流动风量损失最小的目的。通风机结构如图5所示。

图5 低噪声局部通风机设计和实物Fig.5 Low-noise local ventilator design and physical drawing

3)软件开发。选用WinCC 组态软件设计矿用局部通风机在线监测监控系统,可实现对局部通风机的运行实时监控,设备运行电流、电压、风量、瓦斯浓度、电机震动、温度等关键参量进行实时监测,软件操作如图6 所示。①局部通风机配电点总览界面。通过界面可对10 个配电点运行情况进行浏览,实时查看运行状态,电压、电流、风量、通讯状态等主要参数。②主控界面。通过此界面可实现局部通风机配电点电力监控以及局部通风机切换等操作,可具体查看设备运行电流、电压、通讯状态、瓦斯等气体浓度、风量、噪声、累计运行时间、单次运行时间。③报警查询。根据报警重要程度为报警、警告、故障3 类,分别设置不同的颜色,告警到达和离开分别使用不同的颜色表示,对告警持续时间自动进行统计。除了告警和状态,操作记录也会被记录。④Web 浏览器。可在内网其他电脑上通过IE 浏览器打开相应网页访问该系统,查看所有局部通风机实时运行情况、参数设置、实时告警和历史告警。

图6 系统软件操作界面Fig.6 Operating interface of system software

3 性能测试

为得出通风机实际运行效率,在保证通入通风机风量不变的条件下,分别在通风机风筒上进气处、侧进气处,通风机集流器进气通道、出气通道4 个地方安设多个测试点(图7),进行局部通风机空气动力性能测试。

图7 测试位置示意Fig.7 Schematic of the test location

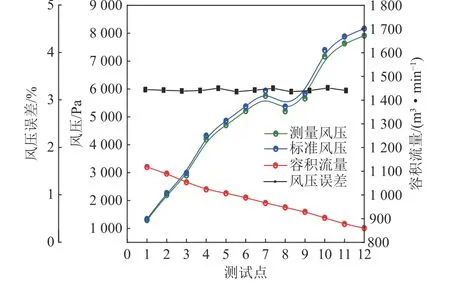

1)风筒上进气处空气动力性能测试。在通风机风筒上进气处管道内文丘里喷管间隔相同距离安设10 个测试点(图8),记录不同测试点截面的风压和风流容积流量,测试数据如图9 所示。随着测试点变化,风筒管径逐渐减小,风筒截面处的容积流量相应减小,通风机压力相应增大,测试点1 处风流容积流量最大,容积流量值为1 048 m3/min;测试点10 处风流容积流量最小,容积流量值为846.22 m3/min。

图8 文丘里管测点布置Fig.8 Schematic of test points in Venturi pipe

图9 上进气各测试点处测量风压变化Fig.9 Variation diagram of measured pressure change

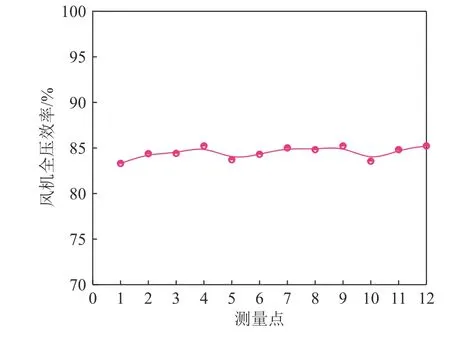

由于风筒筒壁并不是绝对光滑的,风流沿风筒流动会存在摩擦阻力和局部阻力。考虑风筒漏风等因素的影响,不同测试点测出的测试压力和计算压力会存在偏差,实际偏差情况如图10 所示。随着测试点1~10 测量风压不断变化,风压测量误差很小,基本维持在3.0%~3.5%,说明试验数据精度基本满足要求。由图10 可知,伴随着测试点增加,通风机全压效率在80%~85%内波动。

图10 上进气各测试点风机全压效率变化Fig.10 Variation diagram of fan total pressure

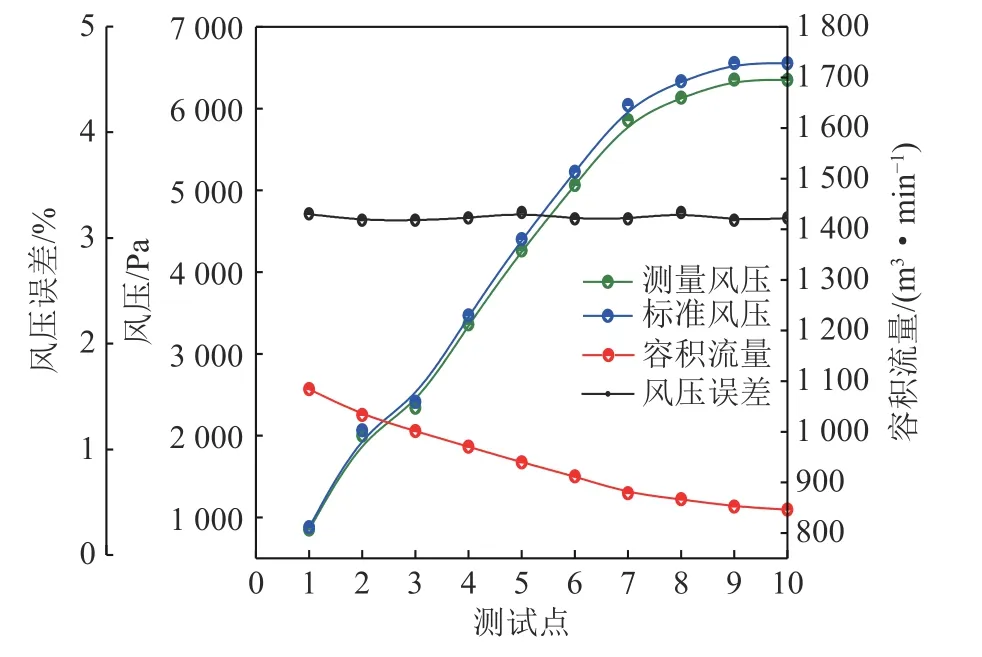

2)风筒侧进气处空气动力性能测试。在通风机风筒侧进气处管道内文丘里喷管间隔相同距离安设12 个测试点,测试数据如图11 所示。与通风机风筒上进气口规律相似,随着测试点的增大,风筒管径逐渐减小,风筒截面处的风量也相应减小,测量风压相应增大,测量风压与标准风压误差很小,基本维持在3%左右。由图12 所示,伴随着测试点增加,通风机全压效率在82.5%~85.0%内不断波动,测试点4 和7 通风机全压效率值处于波峰位置,其值达至85%,说明测试点4 和7 处通风机全压效率最能满足要求。

图11 侧进气各测试点处测量风压变化Fig.11 Variation diagram of measured pressure change

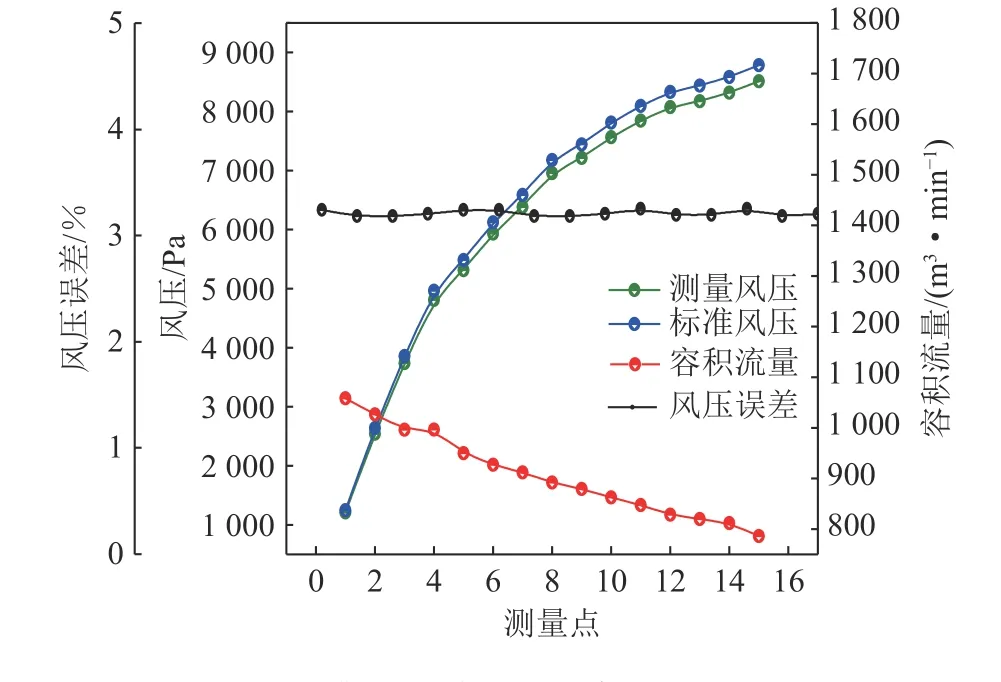

3)集流器进气通道空气动力性能测试。在通风机集流器进气通道锥形进气口处间隔相同距离安设15 个测试点,记录不同测试点截面的风压及风流容积流量,测试数据如图13 所示。随着测试点增大,容积流量不断降低,测试点1 处容积流量最大,为1 058.32 m3/min,其与测试点10 处差值达到272.12 m3/min。

图13 集流器进气通道各测试点风压Fig.13 Variation diagram of measured pressure change

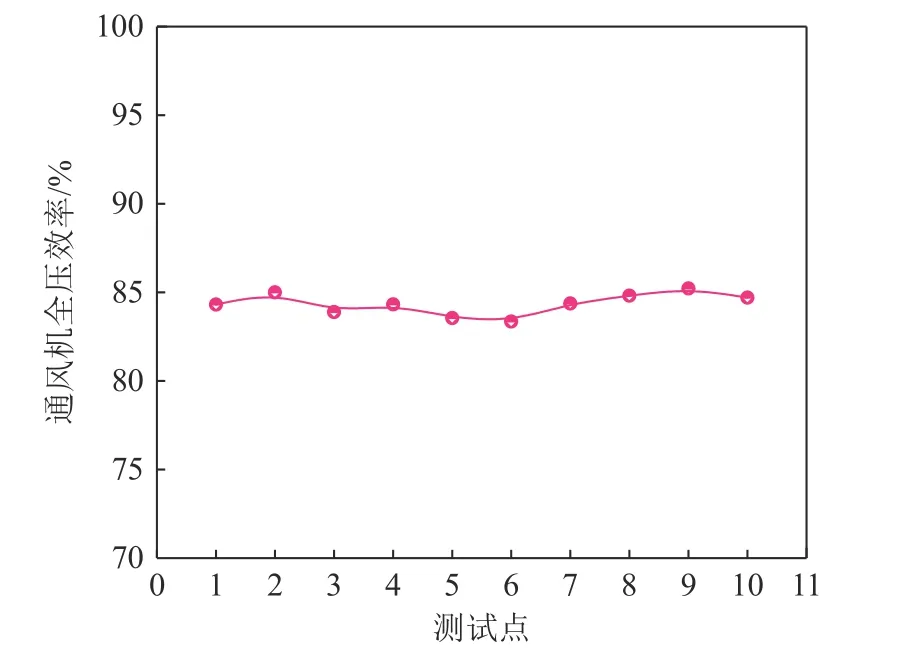

随着测试点不断增加,测量风压与标准风压变化趋势一致,其误差值逐渐增大,但风压误差率很小,基本在3%上下波动。由图14 可知,伴随着测试点变化,通风机全压效率呈波浪形波动,测试点2 和10 处,通风机全压效率值最高,达到了85%。

图14 集流器进气通道各测试点全压效率Fig.14 Variation diagram of fan total pressure

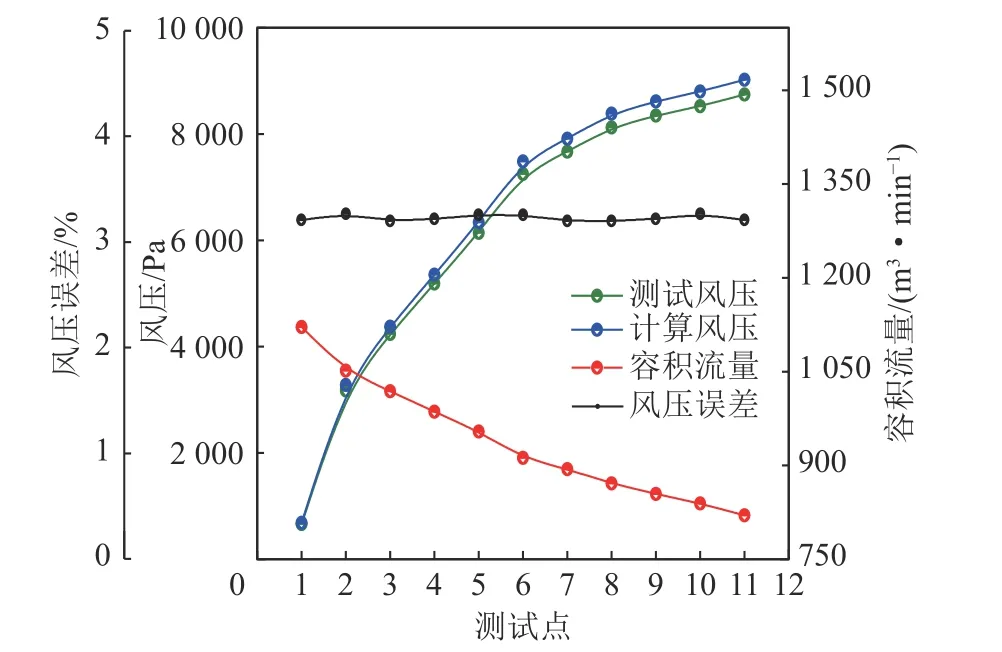

4)集流器出气通道空气动力性能测试。在通风机集流器出气通道内ISO 文丘里喷管间隔相同距离安设11 个测试点,记录不同测试点截面的风压及风流容积流量变化,测试数据如图15 所示。随着点增加,容积流量不断减小,测试点1 处容积流量为1 121.45 m3/min,测试点11 处风流容积流量为

图15 集流器出气通道各测试点风压Fig.15 Variation diagram of measured pressure change

820.26 m3/min。

随着测试点不断增加,测量风压与标准风压,风压误差基本维持在区间3%~3.5%波动。由图16 可知,伴随着工况点增加,通风机全压效率基本维持在区间82.5%~85%波动。

图16 集流器出气通道各测试点全压效率Fig.16 Variation diagram of fan total pressure

4 现场应用

在通风机切换恒定风量自动控制现场应用前,需要对通风机进行恒定风量测试。先在控制系统的参数设置界面设定“预设切换中脉动次数”,然后在主控制界面选择投入“不停风倒机功能”,再进行主通风机切副通风机和副通风机切主通风机,记录切换过程中的风量最大值、切换完成时间。测试结果见表1。6 次实验的“预设切换中脉动次数”设定从140 降到60 次,切换反应时间由260 s 左右降低到120 s 左右,风量变化由平均4.97%增加到12.98%,最后在切换时间和风量稳定性上取折中点,即“预设切换中脉动次数”设为80 次时的效果最合适。

表1 智能局部通风机恒定风量切换测试Table 1 Test table for constant air volume switching of intelligent local ventilator

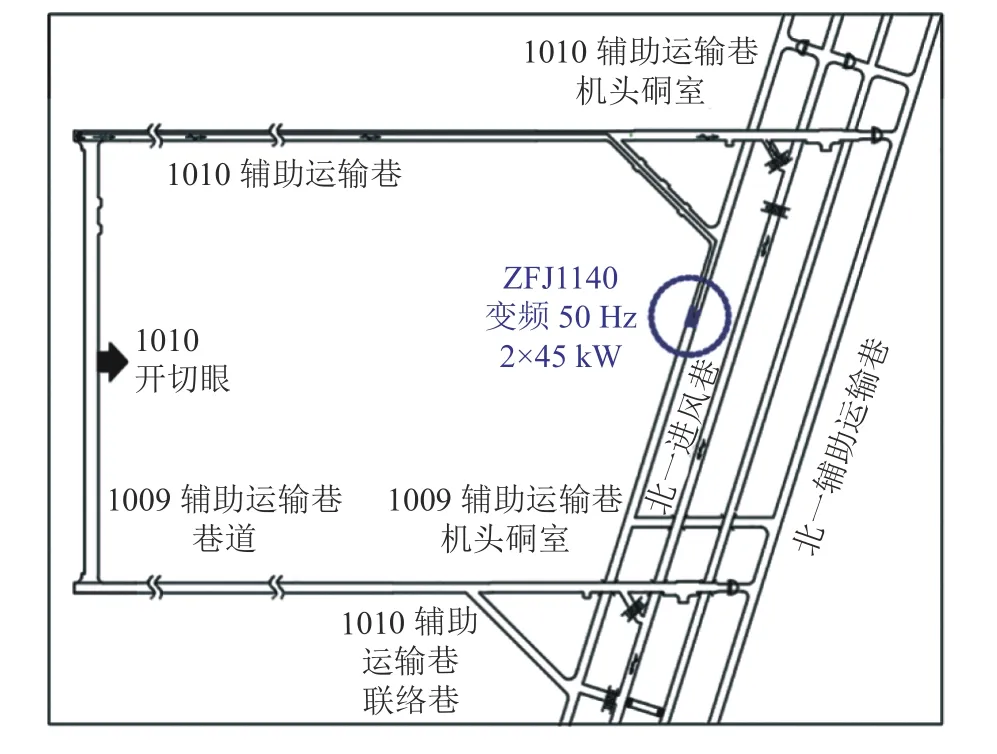

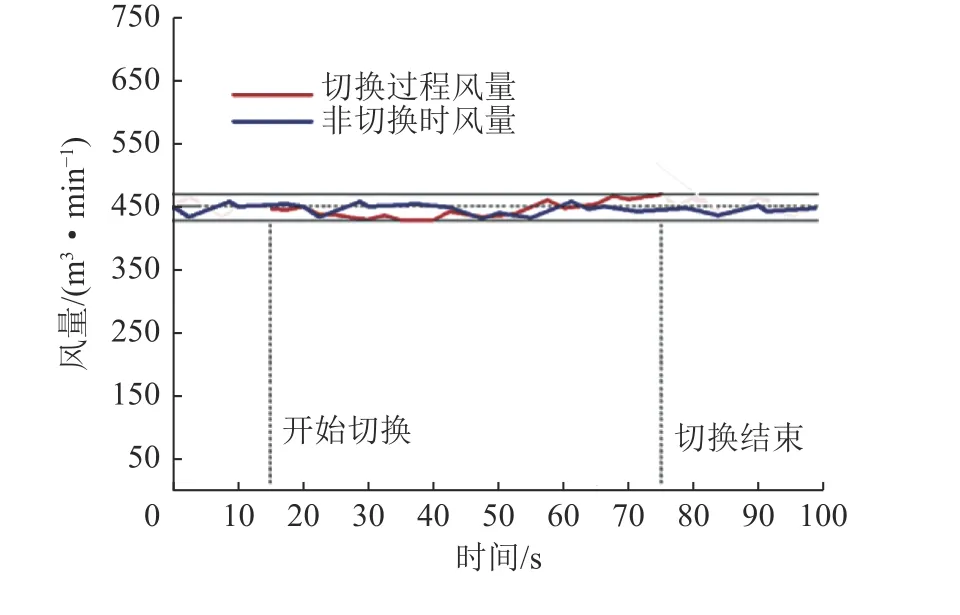

现场应用选择在陕煤黄陵矿业集团一号煤矿1010 辅运巷道,掘进巷道全长2 781.6 m。ZFJ1140型(2×45 kW)局部通风机组安装于北一进风巷,为掘进工作面通风用的局部通风机,为1010 辅运巷道提供新鲜风,如图17 所示。通风机切换期间巷道风量变化如图18 所示,图中红线是切换过程风量,包括切换前,切换开始,切换中,切换结束后的风量数据。为了能够更直观展现整个过程的风量变化规律,故提供了整个切换过程的风量,可以看出,风量整体变化控制在8.89%以内,实现了预定目标。并且,通过智能化变频控制,刚开始掘进过程中风量需求不大,所以通风机可在低频状态下运行,可节省大量电费。同时,局部通风机的参数可在上位机远程设置,远程切换通风机,试验防爆开关,减少了通风机操作人员。以一个矿井3 个局部通风机,每个局扇点3 个岗位工为例,可综合节省电费和人工费用95 万元以上。此外,意外停电、停风以后在地面集控室电脑集中快速恢复送电送风功能降低了瓦斯超限的可能性,保障了长距离巷道安全掘进。

图17 1010 辅助运输巷通风机安装位置Fig.17 Installation position of No.1010 auxiliary duct fan

图18 风机切换期间巷道风量变化Fig.18 Variation of air volume during fan switching

5 结 论

1)开发了一种矿用局部通风机智能远程控制系统,通过在主、辅通风机风筒上增设电动风门,利用模糊PID 控制技术,实现风机运行频率配合风门自动切换,保证风机运行以及切换过程中供风量平稳;在运行系统中ZFJ1140 局部通风机智能监控装置,可实现实时远程监控风机各个参数(如电流、电压、风量、瓦斯浓度、电机震动、温度)等的运行状态,保证风机平稳、安全、高效运行。高效运行。

2)在通风机风筒上进气处、侧进气处,通风机集流器进气通道、出气通道4 个地方开展了多个测试点进行通风机的空气动力性能测试,得出通风机的空气动力性能较好,通风机全压效率在区间82.5%~80.0%内波动。

3)在陕煤黄陵矿业集团一号煤矿1010 辅运巷道应用表明,通风机切换期间巷道风量变化控制在8.89%以内,与传统局部通风机相比,根据最大用风量将智能局部通风机选定后,在工作面初始掘进阶段只需低频运行通风机,实现了节能运转;在工作面掘进距离加大后自动增加频率稳定风量;避免不断更换大功率局部通风机的麻烦,提高了工作效率;智能局部通风机的恒定风量切换功能大减少了每天主副通风机切换过程中工作面瓦斯浓度超标的风险;以上优势可以为煤矿安全生产节省大量的人力物力及财力。