超长工作面支架工作阻力分布及分区增阻特性研究

2023-06-01蔺星宇高晓进刘前进

蔺星宇 ,徐 刚 ,高晓进 ,张 震 ,刘前进

(1.煤炭科学研究总院 开采研究分院, 北京 100013;2.天地科技股份有限公司 开采设计事业部, 北京 100013;3.中煤科工开采研究院有限公司, 北京 100014)

0 引 言

近年来,随着煤炭开采技术水平的发展,我国煤矿综采工作面开采深度、走向长度和倾向长度都不断增加[1]。为提高煤炭资源采出率,减少经济损失,我国煤矿逐渐加大工作面采高和工作面长度,目前国内综采工作面长度一般不超过350 m,仅在个别地质条件较好的矿区开展了超长工作面的开采试验和推广工作。如榆家梁44206、44208 工作面进行了360 m、400 m 的开采试验,国内首个450 m 综采工作面哈拉沟12上101 工作面已完成回采。

采场覆岩运移破断是典型的时空问题,工作面倾向长度的增加,对顶板破断及应力演化产生的影响效应是复杂的,并非简单的线性改变。因此,工作面矿压显现特征与一般长度工作面条件下存在明显差异,国内外学者对此开展了大量研究。钱鸣高等[2]基于相似模拟及现场实测发现超长综放工作面顶板破碎块度小于短工作面,周期来压步距短,易出现覆岩关键层来压现象;王国法等[3]基于支架支护应力特性研究,认为综采工作面倾向长度的增加使得支护应力由单峰值向多峰值演化,支护应力出现M 型三峰值可作为超长工作面的判据。王家臣等[4]提出了超长工作面基本顶分区破断力学模型,采用上限定理分析研究基本顶局部分区破断和迁移现象。王庆雄等[5]对神东哈拉沟煤矿450 m 超长工作面矿压显现规律进行了研究,发现工作面推进过程中存在大小周期来压现象,且大周期来压时工作面面长方向压力分布呈三峰值W 型特征。丁国利等[6]以葫芦素煤矿为工程研究背景,通过现场矿压观测及理论分析,认为该首采工作面支架工作阻力沿倾向呈现出高低不同的应力区域,符合长工作面所特有的“马鞍形”应力分布特征。文献[7-8]通过相似模拟、现场实测及验证,认为超长工作面顶板存在倾向破断的分段性。赵雁海等[9]建立了浅埋采场基本顶裂隙梁对称三铰拱结构力学模型,分析了水平推力大小及变化规律对铰接点岩块失稳的影响。刘长友等[10]构建了三维数值模型,分析了超长孤岛工作面支承压力分布规律。宋选民等[11]通过工作面实测资料与分析研究,探讨了工作面长度增加对矿压显现强度的影响。付玉平等[12]运用数值模拟,给出了采高、面长的单因素及双因素对垮落带高度影响的回归公式。金宝圣等[13]对超长综放工作面矿压显现开展了理论分析及数值模拟研究。刘伟韬[14]研究了松软厚煤层超长工作面矿压显现特征及围岩稳定性控制技术。杨永康等[15]系统研究了浅埋厚积岩松软顶板采场的工作面长度效应。

从已有研究来看,受煤层赋存条件、采煤工艺等的影响,对于超长工作面并没有统一的定义。千米深井、松软厚煤层条件下,有学者称工作面超过350 m时为超长工作面;特厚煤层综放开采、孤岛工作面综放开采条件下,也有学者称工作面240~280 m 其为超长工作面。这些工作面虽没有统一的长度界定,但与同等条件下一般长度工作面对比,均有不同的矿压显现特征。综合国内煤炭开采技术水平来看,可将面长超过400 m 的工作面称为超长工作面。

不难发现,对于长及超长工作面的研究局限于基于实测数据的工作面矿压显现特征研究以及采用数值模拟的面长效应研究,而对于在工作面面长方向上顶板下沉特征、支架支护特性的分析相对缺乏。笔者基于陕煤集团小保当煤矿450 m 超长工作面,构建弹性基础岩梁力学模型,研究工作面面长方向顶板下沉及支架支护阻力分布趋势,结合支架载荷实测数据,采用数理统计及均化循环分析方法,探究工作面支架工作阻力分区特征,研究不同区域支架工作循环内增阻特性,以提升工作面支架支护效果。

1 工程概况

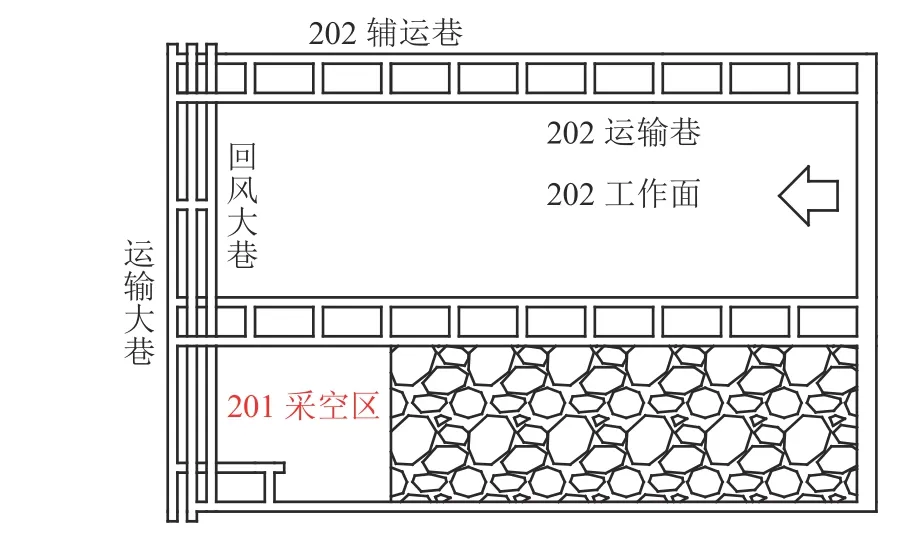

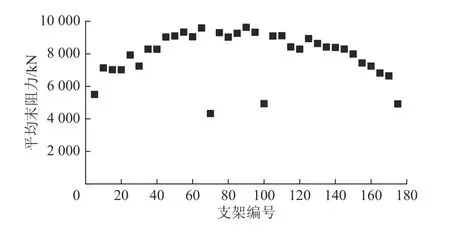

小保当煤矿位于陕西省神木市西南部,所属榆神矿区位于陕北侏罗纪煤田中部,是国内目前保存完好的整装矿区之一,该区煤层赋存条件好、储量巨大、煤质优良。小保当二号矿井132202 综采工作面是国内首个正常布置的智能化超长工作面,为2-2煤13 盘区第二个工作面,位于132201 综采工作面以北,132203 掘进面以南,2-2 煤运输大巷以东,13和15 盘区边界线以西位置,工作面巷道布置如图1所示。工作面煤厚平均2.55 m,倾角平均2°;直接顶为粉砂岩,基本顶为细粒砂岩;直接底为粉砂岩,基本底为细粒砂岩,如图2 所示。工作面埋深350 m,倾向长度450.5 m,推进长度4 002 m,采用走向长壁综合机械化采煤方法一次采全厚,全部垮落法管理顶板,工作面中部液压支架选用ZY16000/18/32D,支架中心距2.05 m。邻侧采空区为132201 工作面,倾向长度299.3 m,煤厚平均2.14 m,液压支架为ZY12000/17/32D,生产期间工作面倾向方向支架循环末阻力分布趋势如图3 所示。

图1 132202 工作面巷道布置Fig.1 Roadway layout of No.132202 mining face

图2 岩层柱状Fig.2 Rock column diagram

图3 132201 工作面倾向方向支架循环末阻力分布Fig.3 End resistance distribution of support in inclined direction of No.133201 working face

2 工作面倾向方向顶板下沉量分析

2.1 工作面倾向方向顶板下沉量计算模型

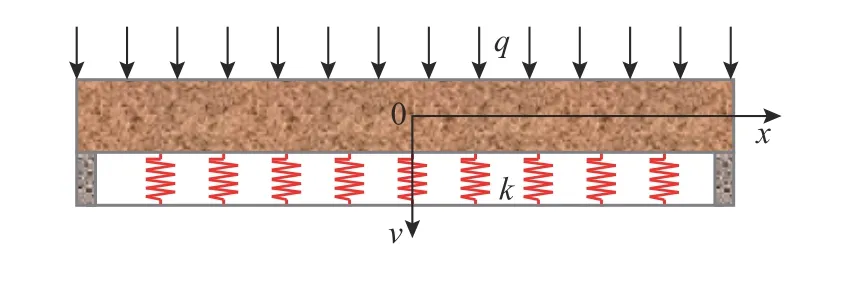

将工作面液压支架群组视为刚度k的弹性基础,上覆岩层为支撑于弹性基础上的梁,在工作面倾向上支架支护群组、两巷帮以及顶板可共同简化为等截面弹性基础梁,如图4 所示。支架群弹性基础会给上覆岩梁一个正比于挠度的反力。设岩梁挠度为v,则弹性基础给岩梁单位长度上的反力为kv,k为弹性基础的刚性系数,其与支架刚度关系为K=kBL,其中:B为支架中心距,L为支架顶梁长度,单位均为m。

图4 弹性基础岩梁模型Fig.4 Rock beam model of elastic foundation

假设工作面顶板受均布载荷q作用,q-kv即为岩梁所受均布力。建立如图4 所示坐标系,工作面长度方向中心处设为坐标原点0,工作面右侧为x轴正向,垂直向下为v轴正向,此时岩梁的弯曲微分方程为

式中:E为顶板弹性模量,GPa;I为顶板惯性矩,m4;q为顶板承受均布载荷,MPa;k为弹性基础的刚性系数,kN/m3;v(4)为v的4 阶导数。

将式(1)的齐次方程式改写为

该方程通解为

双曲函数定义式如下:

通解式可变为

式 中:A1、A2、A3、A4、C1、C2、C3、C4均 为 积 分常数。

岩梁的转角θ、弯矩M、剪力N与挠度v存在如下微分关系:

对式(2)逐次微分并结合式(3),当x=0 时,常数项C值分别为

式中:v0、θ0、M0、N0分别为岩梁在x=0 处的挠度、转角、弯矩以及剪力大小。

由图4 可知,岩梁的跨度中点为坐标原点,此处θ0=0,N0=0,结合式(2)、式(4),可得均布载荷下岩梁的挠曲线方程为

式(6)为普日列夫斯基函数[16-17]。将式(5)中同类项合并可得:

假定梁两端刚性固定,顶板无下沉回转,工作面面长为l,此时梁的边界条件为

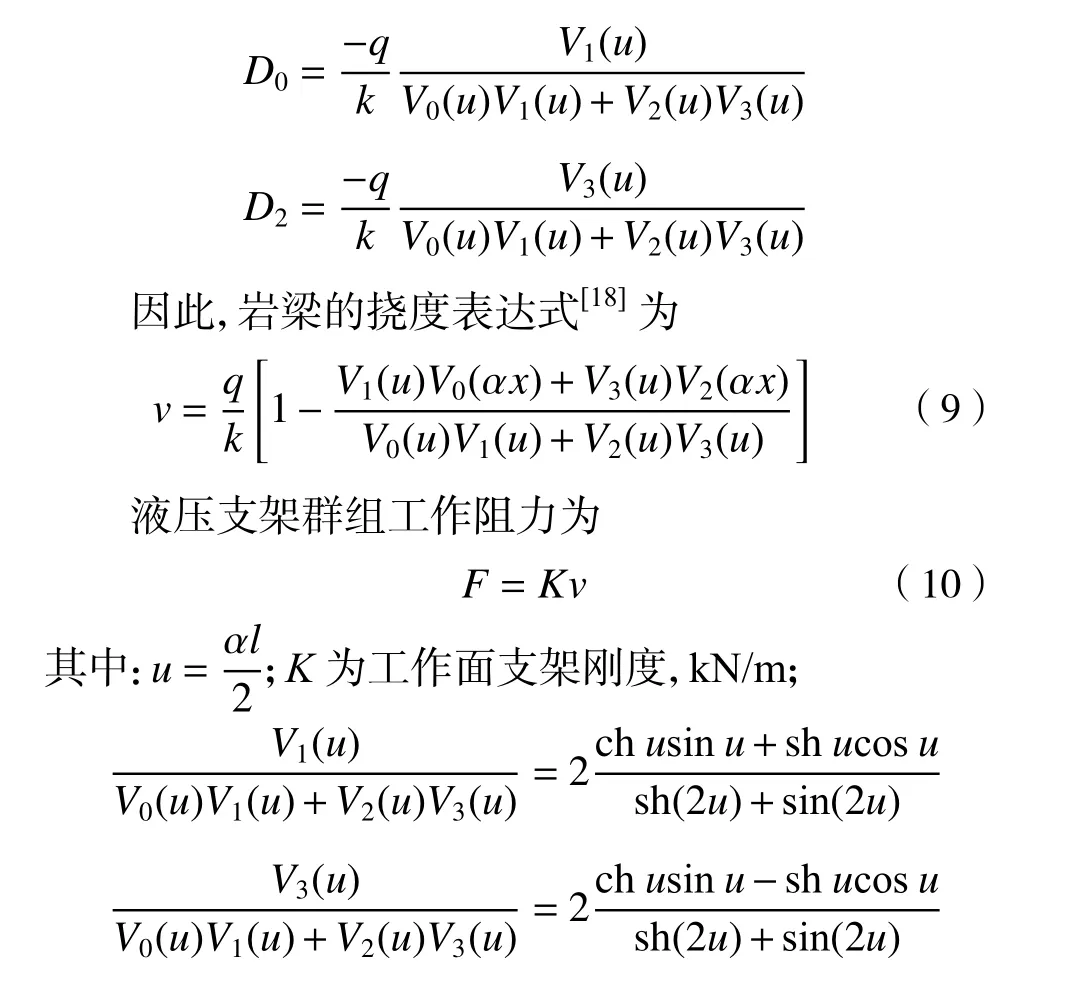

结合式(3)、式(7)、式(8)求解可得:

2.2 超长综采工作面倾向顶板下沉量

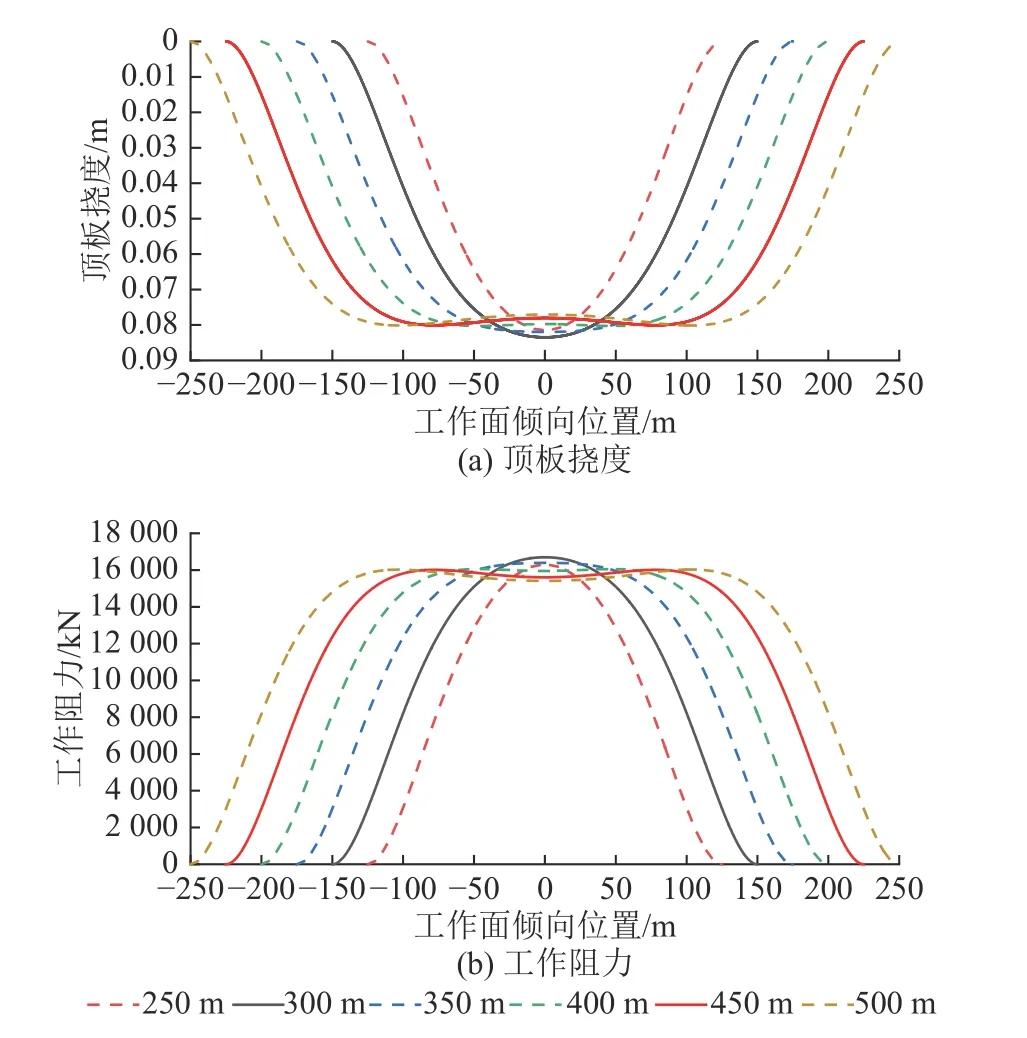

笔者代入小保当工作面地质力学参数,取直接顶厚度为4.71 m,基本顶厚度17.82 m,采高2.55 m,工作面顶板压力主要由基本顶决定,由弹性基础板力学模型[19]可取顶板载荷为1.5 MPa,支架中心距2.05 m,顶梁长度5 m,岩石容重25 kN/m3,顶板弹性模量为50 GPa,惯性矩为471 m4,支架刚度为200 MN/m。当工作面长分别取为250、300、350、400、450、500 m 时,工作面长方向上顶板挠度及支架工作阻力变化趋势如图5 所示,邻侧132201 工作面长300 m,为便于对比,300、450 m 时两曲线采用实线条。

图5 不同工作面长度顶板挠度及支架工作阻力Fig.5 Roof deflection and working resistance of support with different working face length

结果表明:随着工作面长度的增加,中部顶板下沉量逐渐增大,在增加到300 m 后,中部下沉量减小,峰值区域逐渐向两端扩散,增加到350 m 之后,中部两侧区域成为顶板最大下沉区域,中部相对变小,且随着面长继续增加,中部与中部两侧下沉量差值越大,演变成更加明显的W 型三峰值形状。工作面液压支架群组工作阻力曲线与顶板挠度曲线相对应,支架工作阻力曲线由单峰值曲线演变为马鞍型M 三峰值曲线,支架工作阻力峰值在16 000 kN 左右,在300 m 后,中部峰值开始降低。可见,由于工作面横向跨度增大,两巷煤体对于工作面中部顶板的支承作用逐渐变弱,中部支架受高压力作用区域向两侧移近,进而使工作面支架群组工作阻力分布状态由单峰演变为多峰。

现场实测在倾向方向132201 工作面支架工作阻力为单峰型分布(图3),132202 工作面支架工作阻力为M 型分布(图6、图7),与理论计算结果趋势一致。由图5 可知,300 m 后中部压力峰值开始下降,因此,拟将300 m 与450 m 时两工作阻力曲线交点作为支架压力分区的边界点。结果表明,工作面长450 m 时,支架中部较低阻力分布范围100 m,涵盖工作面49台支架,中部两端高阻力区域分布范围各100 m,与下文现场实际支架工作阻力分布一致,认为该模型可为后续支架分区域开展增阻特性研究提供理论判据。

图6 支架工作阻力14 000 kN 以上频率分布Fig.6 Frequency distribution diagram of support working resistance above 14 000 kN

图7 来压期间工作面支架循环末阻力Fig.7 End resistance of support working cycle during weighting

3 超长工作面支架工作阻力分布特性

支架循环末阻力频率分布的具体方法是将支架循环末阻力划分为N个区间,分别统计支架循环末阻力在各区间所占的百分比,正常支架合理的工作阻力分布应为一个近似的正态分布。支架在高阻力区频率分布大小、趋势在一定程度上可以表征来压期间工作面倾向方向顶板活动剧烈程度。

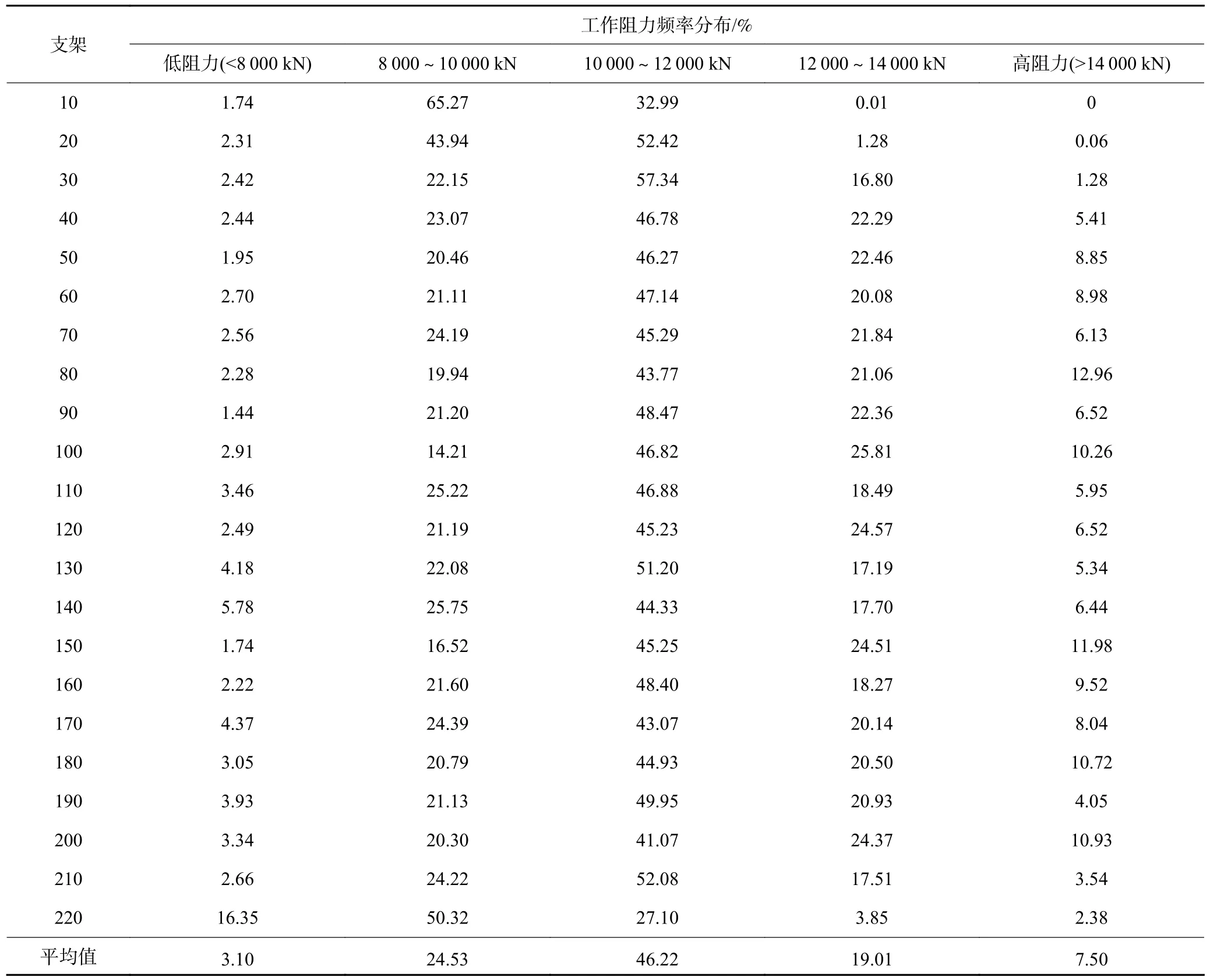

基于小保当132202 工作面支架工作阻力实测数据(2021-11-01—12-22)统计分析,涉及工作面220 台液压支架。支架循环末阻力频率分布区间可划分为3 个,分别为低阻区、正常阻力区、高阻区。低阻区支架支护阻力低于支架额定工作阻力的50%,区间分布0~8 000 kN;高阻区支架支护阻力高于支架额定工作阻力的90%,区间分布14 000 kN 以上;正常阻力支架支护阻力分布为8 000~14 000 kN,工作面部分支架工作阻力频率分布见表1。当支架工作阻力大于14 000 kN 时,工作面处于来压状态,此时支架工作阻力在工作面倾向方向频率分布如图6所示,循环末阻力分布如图7 所示。发现如下特征:

表1 202 工作面支架工作阻力频率分布(限于篇幅间隔10 架展示)Table 1 Frequency distribution of working resistance of NO.202 working face support (part)

1)支架支护阻力小于8 000 kN 的平均占比为3.10%;支架支护阻力8 000~10 000 kN 的平均占比为24.53%,10 000~12 000 kN 的平均占比为46.22%,12 000~14 000 kN 的平均占比为19.01%,正常阻力区的平均占比为89.76%;支架支护阻力大于14 000 kN 的平均占比为7.50%,工作面支架大部分时间处于正常阻力区,支护阻力频率呈正态分布。

2)工作面倾向方向支架压力存在分区特性,支架工作阻力大于14 000 kN 时频率分布:10~40 号支架为2.31%,45~90 号支架平均为8.83%,95~145号支架为7.51%,150~205 号支架为9.69%,210~220号支架为2.11%,表现为“低-高-中-高-低”的马鞍型分布特征,如图6 所示。

3)工作面45~90 号支架平均末阻力为15 283 kN,中部95~145 号支架平均末阻力为15 035 kN,中下部150~205 号支架平均末阻力为15 153 kN。三部分总体处于高压力状态,但中部相较于两侧较低,如图7 所示;工作面机头10~40 号支架、机尾210~220 号支架的支架工作阻力整体处于低压力状态。

4 超长工作面支架分区增阻特性

综采工作面三机协同运动,每当采煤机经过后,支架会做出“降架-移架-升架”动作,可见随着采煤工序的进行,支架工作阻力存在周期形式变化,因此将支架工作阻力一个周期的变化过程定义为支架的一个工作循环,也可称为支架的一个增阻循环。目前分析支架载荷数据聚焦于时间加权工作阻力、初撑力、循环末阻力等指标,然而这几个指标仅能反映支架工作循环中初始及最终时刻压力,无法反映循环期间支架工作阻力变化过程。因此,笔者拟从支架工作循环内增阻趋势入手开展以下分析研究。

基于该工作面存在的支架工作阻力分区特征,将工作面中部45~205 号支架范围划分成45~90号支架、95~145 号支架、150~205 号支架3 个区域。总共统计拟合了顶板来压期间支架增阻循环1 004个,其中指数函数型增阻占比2.59% ,线性函数型增阻占比3.98% ,对数函数型增阻占比34.06%,复合函数型增阻为对数-指数型,占比59.36%。增阻曲线的拟合既方便定量分析支架增阻规律,也可以通过拟合函数预测支架工作阻力变化,预防顶板灾害发生。

观察复合函数增阻曲线发现,增阻期间对数增长时间占比高达95%,指数增长占比不到5%,为3~5 min,表明在支架工作循环即将结束时,受采煤机割煤及邻架移架影响,支架控顶距增加且邻架压力转移,支架出现短时间的瞬时增阻。本工作面3 部分区域内支架工作循环90%以上为对数型与对数-指数复合型增阻,因此对三区支架的两种类型增阻函数分别进行均化循环分析,探究三区支架增阻特性。

4.1 均化循环方法及理论工作循环时间确定

受顶底板赋存条件、开采阶段、支护质量、采煤工艺等的影响,支架增阻曲线形态尤其复杂[20],同一支架不同割煤循环、同一割煤循环不同支架增阻曲线都各不相同,仅用几个支架几个工作循环的增阻趋势难以准确描述上方顶板运动特征,在此引入均化循环分析方法[21-22]。该方法原理是把多个支架不同工作循环进行各循环时刻的支架工作阻力均化求解,再将得到的工作阻力均值重新拟合成曲线,称为支架增阻均化曲线,以此研究支架与围岩相互作用关系。均化循环分析方法可将工作面支架诸多不同增阻类型的增阻曲线概化成一条增阻曲线,在文献[21]中已有详细描述,这里不再赘述,计算方法如下:

对数型增阻函数均化公式:

复合增阻函数均化公式:

式中:ΔF为支架增阻量,kN;ai、bi、ci、di为拟合函数参数;n为拟合循环数量,个;t为支架增阻时间,s,其中t1、t2用于区分复合型增阻支架两类函数的增阻时间,与t物理含义一致。

考虑到工作面不同位置支架工作循环时间存在差异,且受现场各种因素影响不同割煤循环同一支架工作循环时间也不同,为便于后续分析需确定工作面每台支架理论工作循环时间,即按照作业规程仅考虑采煤机割煤速度时,每个支架的工作循环时间。小保当煤矿132202 工作面作业规程规定当生产班取8 h 时,生产班每班劳动定额为8 刀,对应割煤速度为0.125 m/s,支架中心距为2.05 m,采煤机过单个支架的时间为16.4 s。当采煤机割煤由机头到机尾时,三部分区域支架工作循环时间分布为1 443~2 919 s、3 083~4 723 s、4 887~6 035 s,返回第二刀煤 过 程 中,工 作 循 环 时 间 分 布4 231~5 707 s、2 427~4 067 s、1 115~2 263 s,因此中上区域支架工作循环时间分布区间为1 443~5 707 s,中部区域为2 427~4 723 s,中下区域为1 115~6 035 s,此为三区支架理论工作循环时间的分布区间。

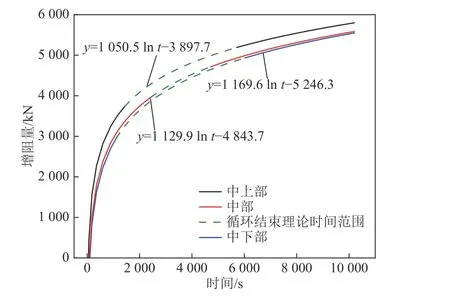

4.2 三区支架对数型增阻演化特征

三部分区域支架呈对数型增阻时,其均化曲线仍为对数函数,表现为先急增阻后趋于平缓,中上部区域增阻量最大,中部次之,中下部最小,三者增长趋势相差不大,具体均化曲线及函数式如图8 所示。此种支架增阻情况下反映了工作面顶板由来压初期的顶板快速下沉,逐渐变为缓慢下沉。

图8 三区支架对数型增阻均化曲线Fig.8 Homogenization curve of three zone support logarithmic resistance increase

4.3 三区支架复合型增阻演化特征

当支架呈对数-指数型增阻时,三部分区域均化结果存在明显差异,对现场实测支架工作循环时间进行箱型图分析,发现受工作面现场各种因素影响,采煤机沿倾向割煤平均速度小于作业规程中计算的速度,实测三部分区域支架工作循环时间范围均大于理论值计算时间范围,实际统计工作循环时间分布如图9 所示。

图9 三区支架复合型增阻实际工作循环时间分布Fig.9 Actual working cycle time distribution of three zone support compound resistance increase

45~90 号支架增阻均化曲线呈对数型增长,实际工作循环时间分布区间为1 020~12 648 s,对应瞬时增阻速率上下限为0.05~0.58,理论上增阻速率区间为0.10~0.41,该部分支架在来压期间基本特征为先急增阻后平缓,均化及拟合曲线如图10a 所示。

图10 三区支架复合型增阻函数拟合Fig.10 Function fitting of three zone support compound resistance increase

95~145 号支架均化曲线大体呈对数-指数型增长趋势,拐点时间为4 656 s,实际工作循环时间分布区间为1 860~6 032 s,若循环结束时间位于4 656 s前,则支架增阻呈对数型趋势,对应瞬时增阻速率区间为0.18~0.46,理论上增阻速率区间为0.18~0.35,特征为先急增阻再趋于平缓增阻;若循环结束时间位于4 656 s 后,支架增阻为对数-指数复合增长趋势,拐点后指数增长,对应增阻速率区间为0.69~0.90,理论上增阻速率区间为0.685~0.694,支架全工作循环时间内增阻特征为急增阻-平缓-急增阻,均化及拟合曲线如图10b 所示,150~205 号支架均化曲线呈高度拟合的对数-指数型增长趋势,拐点时间为5 012 s,实际工作循环时间分布区间为1 278~9 932 s,与中部区域支架增阻类似,若循环结束时间位于5 012 s 前,支架仅为对数型增阻,实际增阻速率区间为0.15~0.57,理论上增阻速率区间为0.15~0.66;若循环结束时间位于5 012 s 后,则支架增阻为对数-指数复合增长,指数阶段实际增阻速率区间为0.94~4.13,理论上增阻速率区间为0.94~1.28,该区域支架全工作循环增阻特征同样表现为急增阻-平缓-急增阻,均化及拟合曲线如图10c 所示。

4.4 三区支架复合型增阻均化结果对比

由图8、图11 可见,三区支架单一对数型增阻时,均化曲线在工作循环时间内增阻量、增阻速率大小明显,增阻趋势基本一致;复合型增阻时,均化曲线存在3 个交点,2 个拐点,三者之间关系复杂,因而本部分侧重于对复合型增阻均化曲线进行分析。两种类型均化循环结果见表2。

表2 工作面倾向不同区域支架增阻均化循环结果Table 2 Results of homogenization cycles of support increasing resistance in different areas of working face inclination

图11 三区支架复合型增阻均化曲线Fig.11 Homogenization curve of three zone support compound resistance increase

为便于描述,三部分均化曲线分别称之为曲线A、B、C,对应关系如图11 所示,其中,A、B之间存在交点E,A、C之间交点为F,B、C之间交点G。G点位于理论循环时间区间前,是必然经过的点,在经过G时间点前,中部与中下部支架群组在增阻量、瞬时增阻速率方面大小基本一致,过G点后中部支架增阻量、瞬时增阻速率均大于中下部支架。

E、F两点存在于理论计算的工作循环结束时间区间。若支架工作循环结束时间分布在理论计算时间区间,当结束时间在E点前,中部、中下部支架增阻量均小于中上部区域,过E点后,中部支架增阻量开始大于中上部支架,且在之后拐点处瞬时增阻速率发生突变增大;曲线C过拐点后,支架瞬时增阻速率增大,过F点后支架增阻量、瞬时增阻速率均为三者中最大。仅比较理论循环结束时间上限时刻三区支架增阻量大小关系如下:中下部>中部>中上部。

由于支架增阻量与时间有关,支架工作循环时间不同,各支架的增阻量、增阻趋势就不同。理论时间内,中下部支架受邻侧采空区影响,易出现较长时间的指数型急增阻现象,不利于现场顶板管理。现场受升架移架、设备检修等各种不确定因素影响,支架实际的工作循环时间更长,对中部及中下部支架增阻影响较大。计算实际与理论工作循环时间上限支架瞬时增阻速率的比值,中部及中下部区域支架比值分别为:1.3、3.2。可见,若中部及中下部支架处在较长的工作循环时间,随采煤机邻近支架,顶板活动剧烈,支架工作阻力急剧升高,易导致安全阀长时间开启,影响支架使用寿命,严重时甚至发生工作面压架事故。因此,优化工作面割煤速度,降低支架工作循环时间,可极大降低支架增阻速率及增阻量,提升工作面支架支护效果。

5 结 论

1)超长工作面倾向方向顶板下沉及支架工作阻力分布趋势与一般长度工作面存在差异。随着工作面长度的增加,两巷煤体对中部顶板的支承减弱,中部峰值区域逐渐向两帮移近,最终演化成M 型三峰值分布曲线。

2)在450 m 超长工作面倾向方向,实测支架工作阻力分布存在区域性:工作阻力大于14 000 kN 时,95~145 号中部支架在工作阻力分布频率、平均末阻力上均小于中部两侧支架。实测数据分析与理论模型推导结果基本一致。

3)工作面中部三区域支架增阻特性不同。当三区支架呈对数型增阻时,其均化曲线仍为对数函数,表现为先急增阻后趋于平缓;呈对数-指数型增阻时,中上部区域支架增阻均化曲线为对数函数,中部及中下部均化曲线为对数-指数型复合函数,表现出先急增阻然后趋于平缓最后急增阻的特征。

4)支架实际与理论循环结束时刻的瞬时增长速率比值可达3.2,工作循环时间超过一定值,对数-指数复合增阻型支架会急速增阻,不利于顶板控制。优化工作面割煤速度,降低支架工作循环时间,可有效降低支架增阻量,避免高阻力状态下支架再次瞬时增阻,提升工作面支架支护效果。