基于软模法制备1-3型压电复合材料及高频医用超声换能器

2023-05-31苏一凡汪跃群李晓兵孙瑞雨田俊亭姜立新蒋卓韵聂生东

苏一凡,汪跃群,李晓兵,孙瑞雨,田俊亭,姜立新,蒋卓韵,聂生东

(1.上海理工大学 健康科学与工程学院,上海 200093;2.中国船舶集团第七一五研究所 第九研究室,浙江 杭州 310023;3.上海交通大学 医学院附属上海市仁济医院 超声科,上海 200025)

0 引言

近年来,高频超声成像是医用超声成像领域的热点,与传统的3~10 MHz低频超声换能器相比,其频率可达30~100 MHz,使得超声成像的空间分辨率从毫米级提升至几十微米级[1]。以血管内超声成像、眼科成像、皮肤科检测和小动物研究为代表的新一代高频医用超声成像技术能分辨出生物组织的微米级结构,在临床上发挥了重要作用[2]。超声换能器是高性能超声成像系统的重要组成部分,而压电材料是超声换能器的关键,其机电耦合系数kt决定了换能器的电能与声能的转换效率,进而影响超声成像质量。与典型的压电陶瓷(如锆钛酸铅(PZT)、钛酸钡(BaTiO3)等[3-5])相比,在高频下复合材料具有更高的机电耦合系数、更低的声阻抗和机械品质因数,已被广泛应用于高频超声成像中[6]。

针对医用高频1-3型压电复合材料,国际上已发展了多种制备方法,如切割填充法[7-9]、激光刻蚀法[6,10-11]及纤维法[12-14]。由于压电材料本身的脆性及刀片尺寸的限制,切割填充法的制备效率低、难以获得较高谐振频率的复合材料。激光刻蚀法虽能制备出微结构精细的复合材料,但其设备成本高,效率低,刻蚀的深度浅,不适于制备高长径比的压电柱。纤维法所获得的压电柱尺寸较大,导致复合材料谐振频率较低。

软模法因具有低成本、效率高的优点而成为近年来国际上广泛关注的研究热点。Gunther等[15]采用密堆积排列方式烧制出直径∅20 μm和小间距的圆形压电陶瓷柱阵列。J.Tian等[16]使用粉末压缩软模板法制备出压电柱随机排列的1-3型压电复合材料。Boonruang等[17]使用凝胶注模法结合微成型技术制备出体积分数为48%的1-3随机复合压电材料。这都是因为软模板法更适合于高频医用超声换能器。

本文采用一种新的软模方法制备1-3型压电复合材料。利用软模的可压缩特性提高了烧结陶瓷微柱的致密度,增强了压电性能,同时降低了复合材料的制备成本。基于此进一步设计制备高频医用超声换能器,并实现皮肤超声成像,以此验证软模法用于高频超声成像技术的可行性。

1 实验

1.1 1-3型压电复合材料的制备

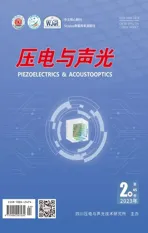

采用Pb(Zr1-xTix)O3(x=0.48)陶瓷粉烧结PZT陶瓷微柱阵列,并与环氧树脂复合制备1-3型压电复合材料,其制备工艺如图1所示。首先将塑料模板切割减薄为所需厚度,再使用激光刻蚀塑料薄板,模板厚约0.5 mm,微孔的直径约∅70 μm,间距为50 μm,如图1(a)所示。将颗粒度约为3 μm的PZT粉末制成浆料,填充到模板的微孔中,在常压下使溶剂挥发,实现填充,如图1(b)所示。然后对已填充的塑料薄板垂直且均匀地施加5.0 MPa的压力,并维持20 min以保证烧结压电陶瓷柱的致密度,如图1(c)所示。图1(d)为对压电陶瓷柱进行热压烧结后得到致密度较高的陶瓷微柱。最后使用环氧树脂聚合物(Epo-Tek 301-2)对陶瓷微柱阵列进行填充,固化后将样品上下表面研磨减薄至设计的厚度,如图1(e)所示。采用离子溅射仪(JS-1600)将样品两面镀上Au电极,如图1(f)所示。室温下将样品浸泡于硅油中施加2 kV/mm的电场进行极化,维持30 min后使用阻抗分析仪(Agilent 4294A)对其介电、压电性能和机电耦合系数进行测试。

图1 软模板法制备1-3型压电复合材料流程图

1.2 高频超声换能器的制备与医学成像

1.2.1 换能器的设计与制备

基于软模法制备的1-3型压电复合材料电学、力学参数,设计了新型高频超声换能器。根据KLM理论设计了超声换能器,主要包括吸声层、两层匹配层和发声材料等。首先,将复合材料压电片切割成0.5 mm×0.5 mm的薄片作为压电振子。使用三维平移机械臂进行导线焊接、粘接等。然后,将环氧树脂(301-2)与钨粉(1 000目)混合制成背衬,其声阻抗Za= 6.53 MRayl(1 MRayl=106Pa·s/m3)。将混有ZrO2颗粒与环氧树脂(301-2)的溶剂固化后研磨至30 μm,制成内匹配层,其声阻抗Za= 7.15 MRayl。外匹配层为15 μm的环氧树脂聚合物(301-2),其声阻抗Za= 2.78 MRayl。最后,将同轴导线(46-AWG 50-Ω)与金属外壳连接并于室温下使用2 kV/mm的直流电压极化15 min。最终制备出高频超声换能器。

1.2.2 换能器性能及声场测试

采用脉冲回波法测试所制备的超声换能器插入损耗和带宽。首先,将表面平整的钢板作为反射靶置于水槽中用以反射超声波,换能器与钢板表面的间距为4 mm。然后,使用脉冲发生器/接收器(DPR300)来激励换能器阵元,激励电压为10 V。最后,回波信号由70 MHz的示波器(DSOX1102A)接收,并经示波器内置的傅里叶变换获得频谱。通过频率响应曲线对换能器进行性能分析。

采用另一个中心频率为20 MHz的换能器对本文所制备的高频换能器进行x-z面内的声场测试。首先,将制备的换能器置于距测试换能器上方6 mm处,并浸泡在水槽中,通过步进电机使换能器移动。然后,在x方向上每隔0.5 mm采集1次信号,在z轴上每隔1 mm采集1次,共采集121条回波信号。其中x轴的移动范围为-2.5~2.5 mm,z轴的移动范围为6~16 mm,y轴距离为0。

1.2.3 皮肤超声成像

对人体手背皮肤进行了B模式超声成像。首先,将高频超声换能器垂直于皮肤表面正上方,两者表面距离为2 mm。控制步进电机带动超声换能器移动。然后,每隔0.5 mm对皮肤回波采集1次信号,共采集80条回波信号。收集的回波信号通过同轴导线传输到12位信号采集板上。使用数据采集板对射频数据进行数字化。最后,对接收到的原始信号进行滤波、增益补偿、解调和坐标变换等得到二维灰度超声图像[18]。

2 实验结果与讨论

2.1 软模板制备1-3型压电复合材料的性能

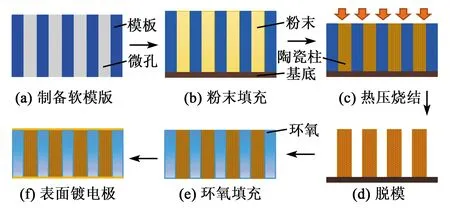

制备1-3 型压电复合材料的关键步骤是烧结PZT柱阵列。本文成功烧结制备了平均直径为∅60 μm的微柱阵列。图2为微柱阵列的SEM形貌图。由图2(a)可看出,压电柱均成功地竖立在Al2O3基底上,且分布均匀。微柱的平均直径为∅60 μm,平均间隙为10 μm。由于烧结过程中的收缩效应,微孔的直径从软模具中∅70 μm减小到∅60 μm。由图2(b)可看出,压电柱在形状上均为较完整的圆柱体,气孔率较低,几乎保持了激光蚀刻软模具中的微孔排列。由图2(c)可看出,烧结的陶瓷柱较致密且形状规则。由图2(d)可看出,陶瓷柱表面 PZT 晶粒的平均尺寸为2 μm,孔隙较少,具有较高的致密度。

图2 烧结PZT微柱阵列的SEM图像

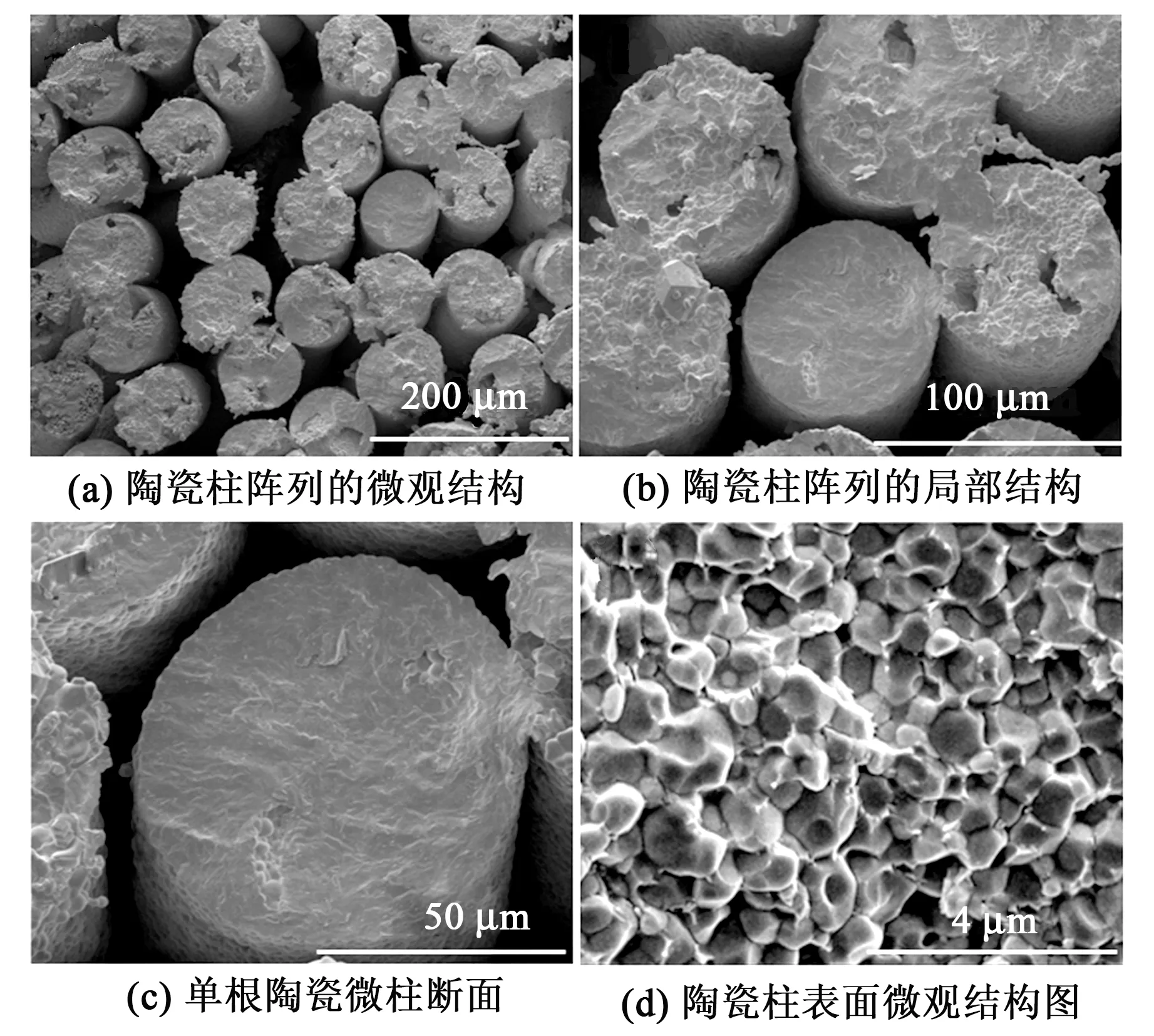

图3为利用X线衍射仪(XRD)分析了压电柱相结构及晶格的完整性。由图可看出,衍射谱中所有衍射峰都与具有钙钛矿结构的纯PZT衍射峰对应,且衍射峰较尖锐,无杂峰,这表明烧结出的PZT陶瓷微柱组分较纯,为三方相钙钛矿结构(空间群R3m),其组分处于准同型相界(MPB)[19]附近。

图3 1-3压电复合样品的XRD图谱

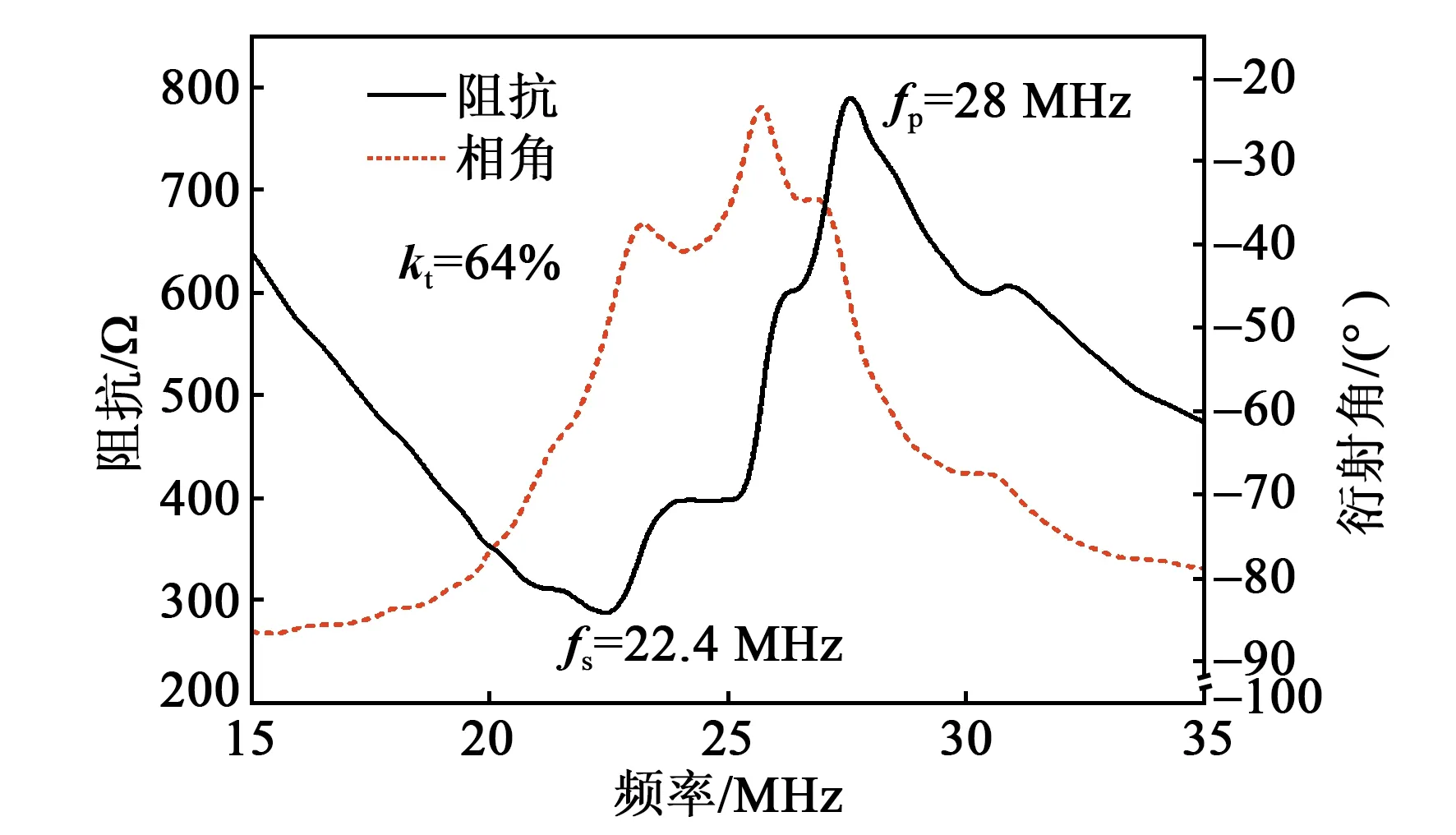

图4为厚70 μm的1-3压电复合振元的阻抗谱,其串联谐振频率fs=22.4 MHz,并联谐振频率fp=28 MHz。

图4 制备样品的阻抗谱

根据IEEE标准[20],计算垂直振动模式的机电耦合系数为

(1)

由式(1)计算得出压电振子的kt=0.64,这比传统的PZT陶瓷(kt≈0.51)增加了25%,比1-3型Fe-KNN/环氧压电复合材料(kt≈0.59)增加了8%,能有效地提高换能器电能与声能的转换效率。

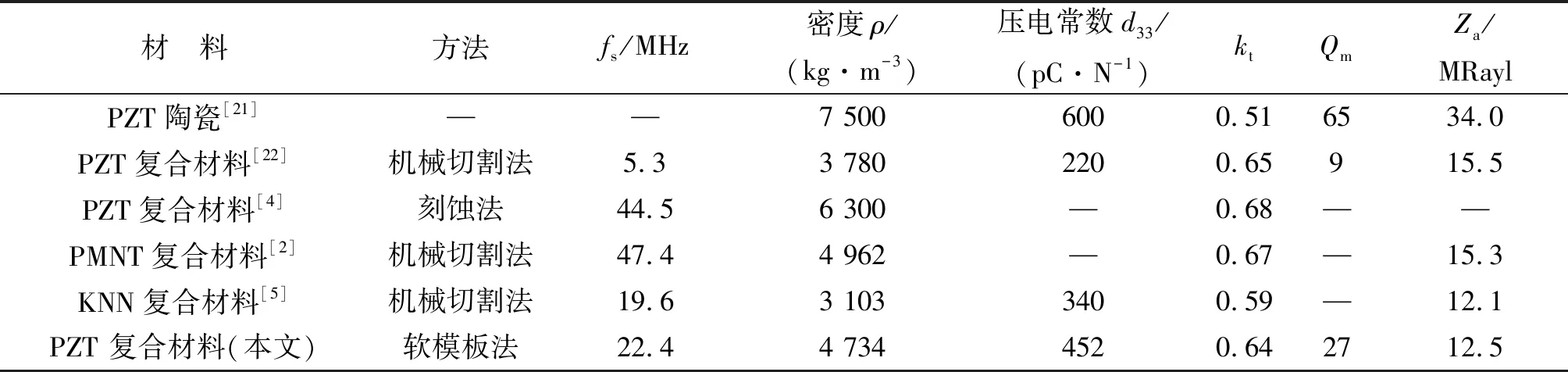

表1为几种典型的压电材料与本实验制备的1-3型压电复合材料的性能。1-3型压电复合材料机械品质因数Qm=27,低于PZT压电陶瓷的机械品质因数,为换能器提供低的插入损耗和高能量转换效率。此外,本文复合材料的Za=12.5 MRayl,与人体更接近,便于进行声学匹配。因此,软模板法制备的1-3型压电复合材料更适用于制备高频超声换能器。

表1 用于超声换能器的压电材料压电和声学特性

2.2 制备医用超声换能器的性能

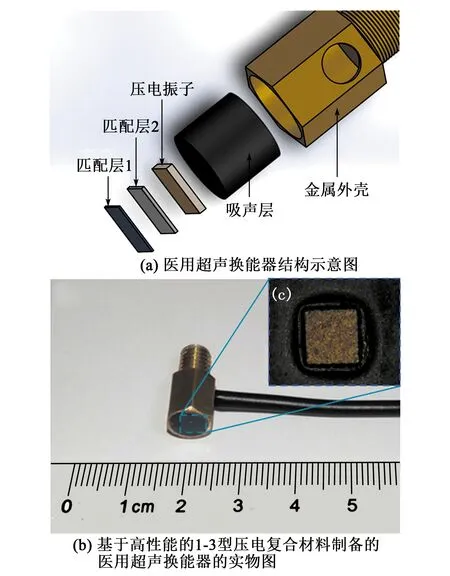

图5(a)为医用超声换能器结构示意图。换能器由两层匹配层、复合材料压电振子、吸声层和金属外壳组成。图5(b)为基于高性能的1-3型压电复合材料制备的医用超声换能器的实物图。由图5(c)可看出,0.5 mm×0.5 mm的复合材料压电振子镶嵌在吸声层中,压电振子的尺寸越小,换能器横向分辨率越高。

图5 制备的医用超声换能器

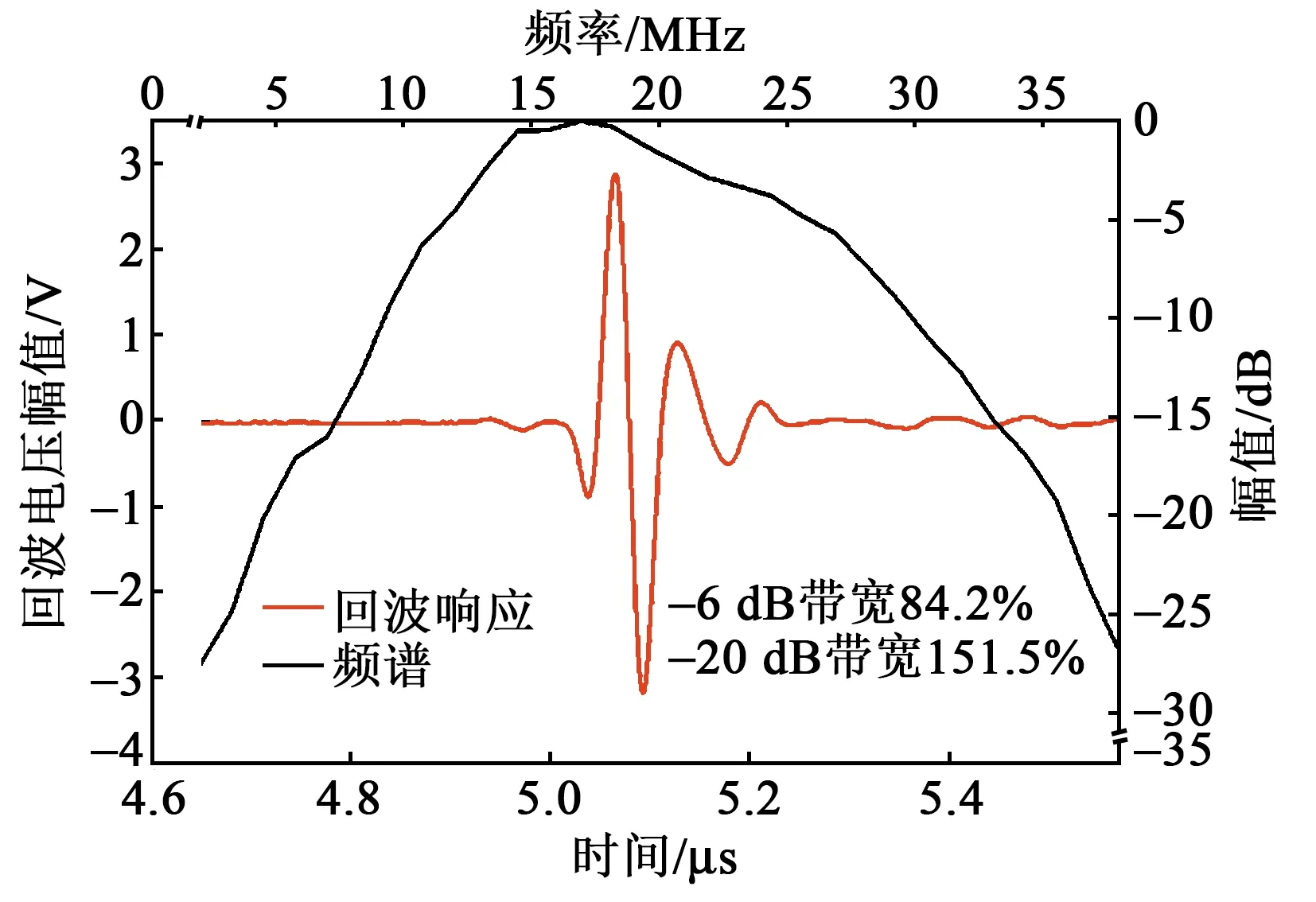

图6为采用脉冲回波法测得所制备换能器的脉冲回波和频率响应。插入损耗[1]为

图6 1-3型压电复合材料换能器脉冲回波与频谱图

(2)

式中:VR,VT分别为脉冲回波的峰值振幅和驱动信号的振幅;d为换能器与反射靶的间距。

由式(2)计算可得插入损耗为13.1 dB,这表明制备的超声换能器可更有效地发射和接收声能,其较低的声阻抗与匹配层更易匹配。此外,设计换能器的中心频率(fc)和带宽(BW)[23]分别为

(3)

(4)

式中fl,fu分别为-6 dB的低、高频率。高频换能器的中心频率fc=20 MHz,在-6 dB时带宽为84.2%。

表2为本文1-3型压电复合材料与其他压电复合材料制备的换能器性能。本文制备的高频换能器-6 dB带宽和插入损耗分别为84.2%和13.1 dB,有助于提高对不同生物组织成像时超声图像的分辨率。因此,基于软模板制备的高频超声换能器在带宽和传输插入损耗表现出优异的性能,具有更强的高频超声成像的能力。

表2 医用超声换能器的性能

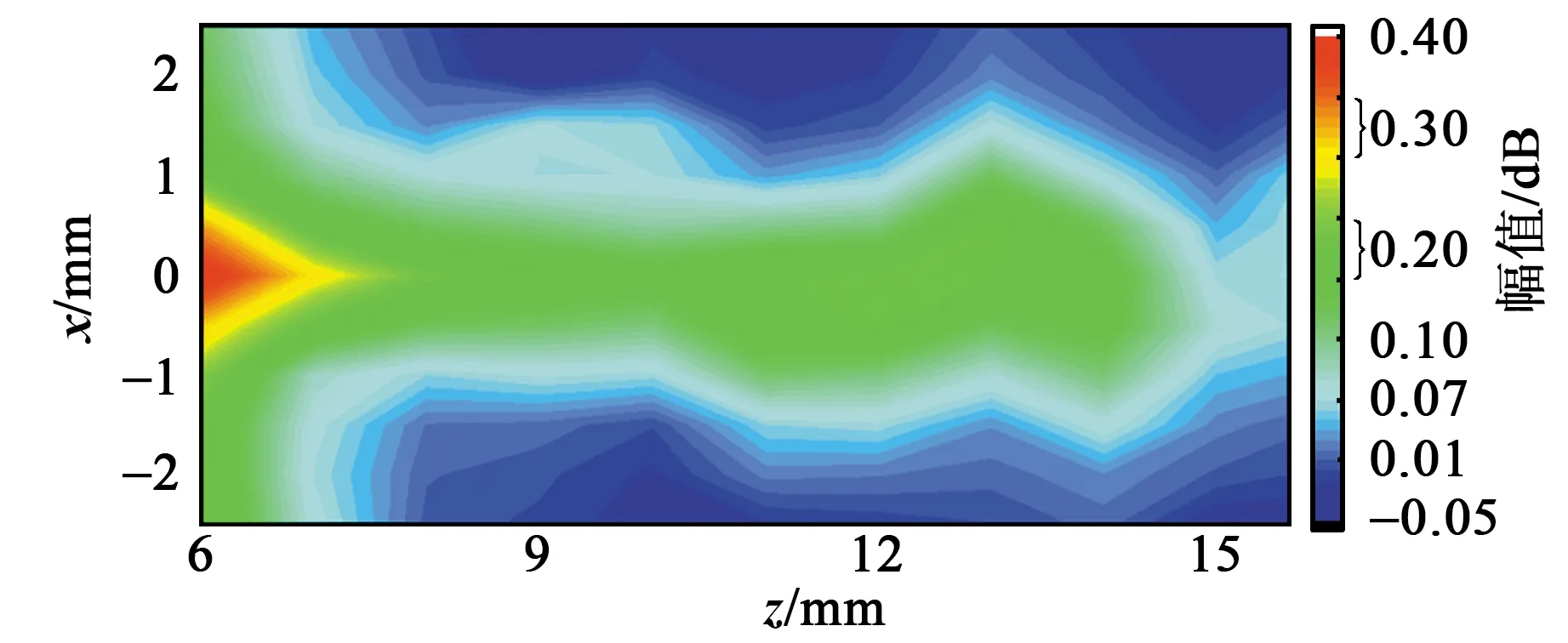

x-z平面二维分布的峰值压力如图7所示。计算可得轴向分辨率为c/(2fBW)= 45.7(μm),其中c= 1 540 m/s为水中的声速。声场分布结果表明,该换能器具有良好的聚焦性能,在微电子无损检测和生物医学换能器领域中具有良好的应用前景。

图7 x-z平面的二维峰值压力分布图

2.3 皮肤组织成像

本文使用制备的医用高频超声换能器对人体皮肤及皮下组织进行了超声成像,如图8所示。

图8 皮肤组织成像

由图8可看到3层皮肤组织。第一层为表皮层,其平均厚度为0.18 mm。第二层为真皮层,其平均厚度为1.7 mm。皮下2 mm处为皮下组织层,与实际人体皮肤组织结构相对应。其中真皮层中高回声区对应皮肤的结缔组织包括皮脂腺、汗腺及淋巴管等,内层的低回声区对应皮下组织。这表明基于软模法制备的1-3型压电复合材料和高频换能器能够获得较高的纵向分辨率,足以实现对人体皮肤精细结构进行成像。

3 结束语

本文采用了一种新的软模法来烧结PZT陶瓷微柱阵列,其中陶瓷微柱平均直径为∅60 μm,柱平均间隙为10 μm。基于微柱阵列成功制备出高机电耦合性能的1-3型压电复合材料并对其进行了结构性能表征。SEM和XRD的测试证明了微柱排列均匀、结构完整,材料的机电耦合系数高达0.64,比传统PZT陶瓷提高了25%,且声阻抗为12.5 MRayl,仅为PZT陶瓷的1/3。基于上述复合材料设计制备了高频超声换能器,其中心频率可达到20 MHz,-6 dB带宽和插入损耗分别为84.2%和13.1 dB。对人体皮肤的成像证明了此方法制备的复合材料兼具高机电耦合系数和低声阻抗,适用于高频超声换能器。软模法是一种低成本、高效率的制备高频复合材料的方法,有望推动高频医用超声成像技术的商业化应用。