POZD涂覆波纹钢加固钢筋混凝土板抗爆性能

2023-05-31杨光瑞汪维杨建超汪剑辉王幸

杨光瑞, 汪维, 杨建超, 汪剑辉, 王幸

(1.宁波大学 冲击与安全工程教育部重点实验室, 浙江 宁波 315211;2.军事科学院国防工程研究院, 河南 洛阳 471023)

0 引言

近年来,恐怖袭击和爆炸事件时常发生,造成建筑物的严重破坏和人民生命财产的巨大损失[1]。例如,2011年3月日本福岛第一核电站、第二核电站的核泄漏事件,2018年11月我国河北省危险化学品爆炸事故,2020年10月黎巴嫩贝鲁特硝酸铵爆炸事件等,都对当地建筑物产生了严重破坏。墙体作为建筑物的主要受力构件,在各类爆炸中极容易受到爆炸载荷的冲击破坏。钢筋混凝土是墙体的主要组成部分,但由于其材料性能的不足,限制了各种工程的建设[2]。因此,提高建筑物墙体的抗爆性能一直是当前防护工程研究的热点[3]。

目前,国内外学者对聚脲涂覆钢板混凝土剪力墙开展了大量研究工作。Dai等[4]给出了聚脲涂覆薄钢板的试验结果。通过改变涂层位置(前、后)和涂层厚度的方式,发现聚脲涂层能减轻钢板的变形且前涂层对板材变形的缓解效果更好。 Samiee等[5]针对聚脲在爆炸载荷下钢板性能影响做了数值模拟。王喜梦等[6]对钢板/聚脲复合结构进行数值仿真,发现背爆面喷涂聚脲层在抗爆过程中存在二次崩落现象,其动能在聚脲层总吸能中占主导地位。王琪等[7]通过爆炸试验分析聚脲涂覆钢复合结构的抗爆性能,研究表明,等面密度条件下,迎爆面涂覆聚脲涂层不能提高复合结构的抗爆性能。 Amini等[8]重点研究了聚脲相对于载荷方向的相对位置、聚脲层厚度和聚脲-钢界面结合强度的影响。Rotariu等[9]进行了聚脲层对气流加载金属板性能影响的试验研究,发现聚脲涂层与板的永久变形量之间有很强的关联性。但是,目前却鲜有针对聚脲涂覆波纹钢混凝土剪力墙的抗爆性能研究。

波纹钢是基于平面钢发展而来的一种具有优越抗剪性能的结构构件[10-11]。相关文献[12-14]显示,与平面钢相比,波纹钢能够提供较大的平面外刚度,有利于增强结构的抗弯强度和刚度。本文对波纹钢加固钢筋混凝土板和POZD涂覆波纹钢加固钢筋混凝土板进行接触爆炸试验,对比分析了POZD涂覆波纹钢的抗爆性能及破坏机理。利用LS-DYNA软件进行有限元模拟,与试验进行验证,并研究了POZD涂覆波纹钢加固钢筋混凝土板在不同装药量下的破坏特征和破坏模式。

1 试验概况

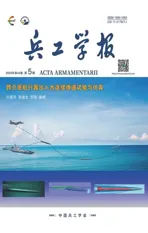

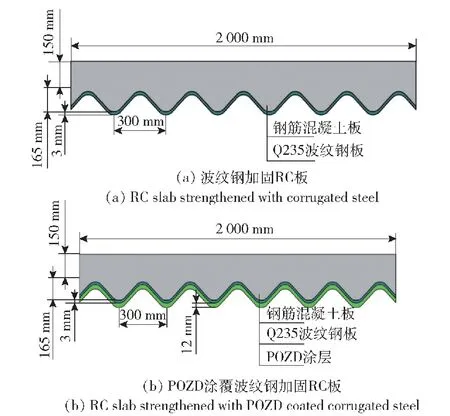

结合工程实际应用情况,对2种波纹钢加固钢筋混凝土板展开了接触爆炸试验。2种试件的基体为钢筋混凝土板,板厚315 mm,平面尺寸2 000 mm×2 000 mm,采用HRB400钢筋φ14 mm @200 mm×200 mm双层布置,钢筋保护层15 mm,混凝土强度等级C40,28 d后的抗压强度为43.6 MPa。试件背爆面呈双向余弦三维波纹状,波高165 mm,波峰距离300 mm。为了对比分析POZD涂层对抗爆性能的影响,在试件1背爆面内衬3 mm厚的波纹钢,试件2背爆面内衬3 mm厚的波纹钢并涂覆12 mm厚的POZD涂层。试件示意图如图1所示,试件几何尺寸和配筋方式如图2所示。POZD材料是在聚脲化合物高分子材料基础上研发出的一种聚合物高分子材料,其结构和力学性能如文献[15-16]所示。

图1 模型结构示意图Fig.1 Diagram of model structure

图2 试件几何尺寸和配筋方式Fig.2 Dimensions and reinforcement layout of specimen

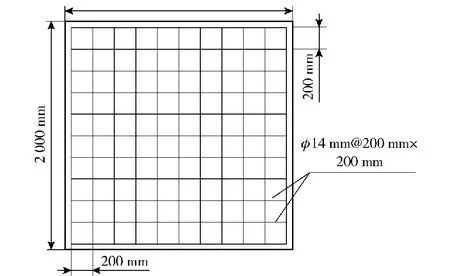

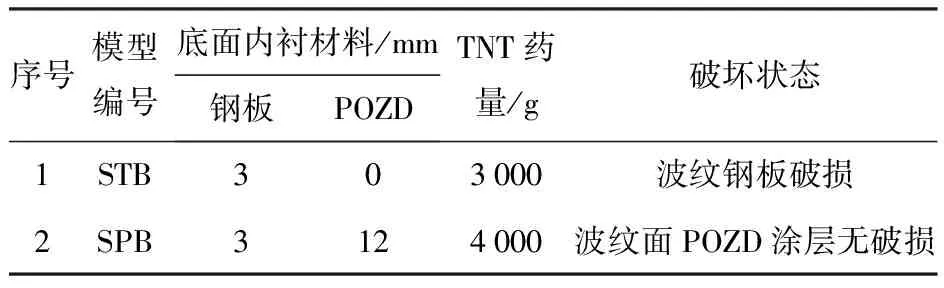

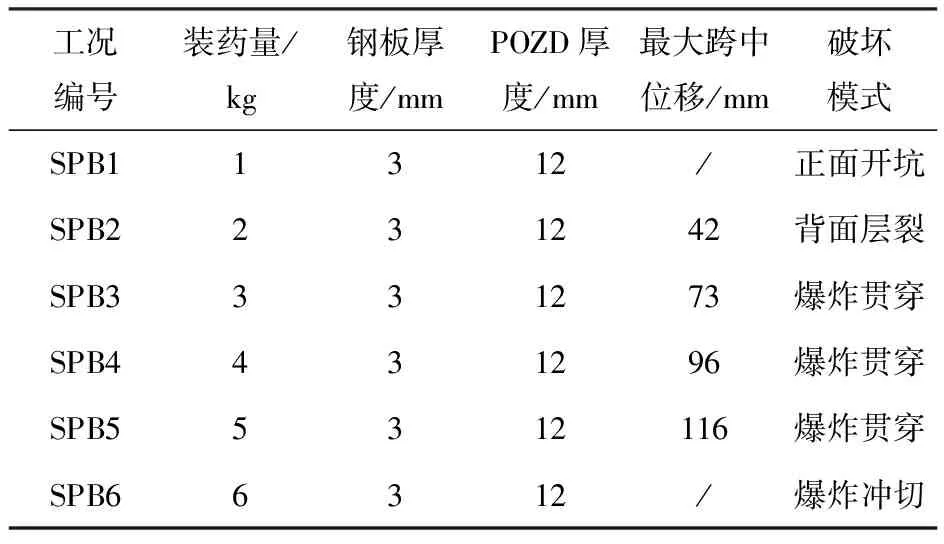

采用一定当量的TNT炸药以接触爆炸的形式进行试验,现场布置如图3所示。将试验模型安置于钢制支架上,模型底面的波峰与钢支架的横梁相切,并利用G型夹这种近似固支的方式将模型的 4个边界都固定在钢架上。模型底部悬空用来模拟结构的空置状态。将TNT炸药放在钢筋混凝土板上表面的中心实施接触爆炸,通过观察板底面破坏状况来判断其抗爆性能。试验工况如表1所示。

图3 试验装置示意图Fig.3 Diagram of test device

表1 试验工况

单块TNT炸药的质量为200 g,大小为长 100 mm×宽50 mm×高25 mm。2次爆炸所使用的装药量均为200 g的倍数,以免切割单块TNT炸药,保证爆炸试验的安全性。将透明胶带将TNT炸药块固定成近似立方体的爆炸源并放置在试验模型上,如图4所示。

图4 TNT的形状和尺寸Fig.4 Shape and size of TNT

2 数值模型

2.1 模型和网格划分

结合试件尺寸,利用ANSYS/LS-DYNA软件完成实体建模、材料定义、接触定义、网格划分和边界条件定义,如图5所示。其中混凝土、波纹钢板、POZD涂层材料、空气和炸药都采用三维实体单元,钢筋采用梁单元,炸药和空气采用多物质任意拉格朗日-欧拉(ALE)法建模。考虑到混凝土板变形区域的大小和炸药爆炸后所产生的冲击波范围,通过关键字BOUNDARY_NON_REFLECTING给空气域施加无反射边界,以确保压力不会反射到模型表面。最后对混凝土板的四周x轴、y轴、z轴方向施加位移边界约束。为确保数值计算的精度,采用局部网格加密的方法进行分析,如图6所示。模型中心 1 000 mm×1 000 mm×315 mm部分采用尺寸10 mm的网格,钢筋、TNT炸药均采用尺寸10 mm的网格,为了观察到背爆面波纹钢和POZD涂层的变化,将其网格的长、宽尺寸均设为10 mm,沿厚度方向的网格长度设为1 mm,其余部分皆采用尺寸20 mm×20 mm 的网格。空气域的尺寸为长2 200 mm×宽 2 200 mm×高95 mm,在靠近中心部分长900 mm×宽900 mm×高48 mm处采用尺寸10 mm的网格,靠近边界处的网格采用20 mm的尺寸。有限元网格界都具有收敛性。

图5 三维模型结构简图Fig.5 Diagram of three-dimensional model structure

图6 1/4模型网格划分图Fig.6 Diagram of 1/4 model meshing

2.2 材料模型和参数

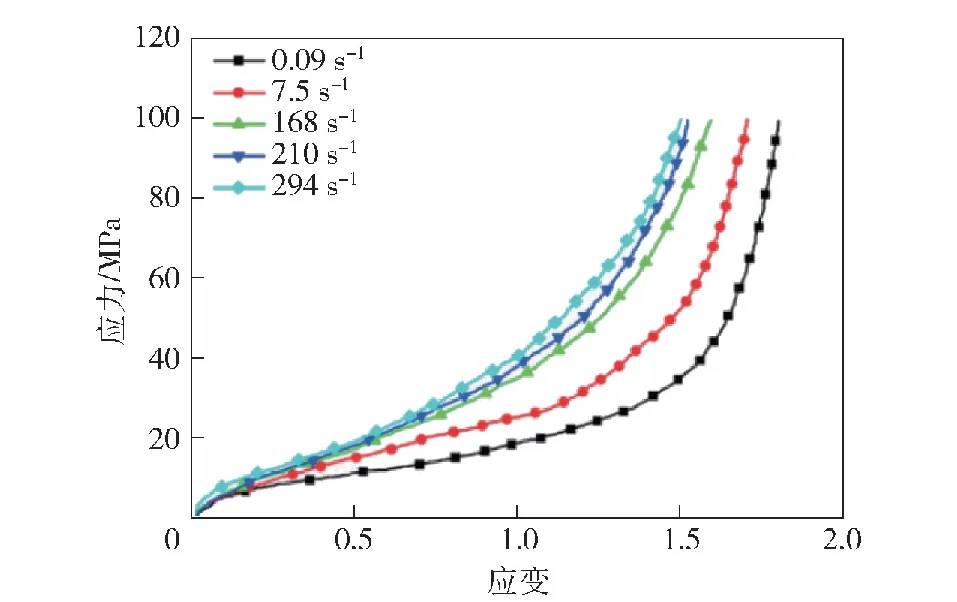

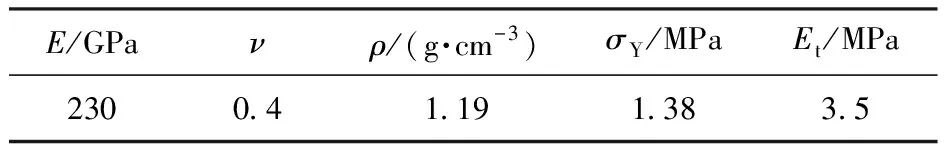

POZD材料用LS-DYNA软件中的MAT_PIECEWISE _LINEAR_PLASTICITY材料模型表示,该模型是多线段弹塑性材料模型,可以定义断裂应变值,并且可以输入不同应变率下的应力。基于美国空军实验室对聚脲在不同应变率下的165次测量[17],使用特殊的应力-应变曲线来定义POZD材料的材料性能,如图7所示。本文将POZD材料的拉伸失效应变定义为0.85,即当POZD应变达到0.85(拉伸试验测得)时删除POZD单元[18-19],具体参数如表2所示。

图7 不同应变率下聚脲的应力-应变曲线Fig.7 Stress-strain curves of polyurea at various strain rates

表2 POZD材料参数

混凝土采用CONCRETE_DAMAGE_Rel3材料模型,参数选自文献[20],如表3所示。

表3 混凝土材料参数

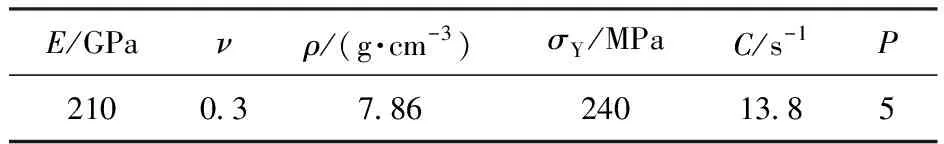

Q235波纹钢和HRB400钢筋采用MAT_PLASTIC_ KINNEMATIC材料模型表示,应变率通过Cowper-Symonds模型来描述,参数选自文献[21],如表4 和表5所示。

表4 波纹钢材料参数

表5 钢筋材料参数

TNT炸药本构模型采用高能炸药模型材料表示,用JWL状态方程描述,参数如表6所示。空气视作无黏性理想气体,其状态方程用NULL模型和LINEAR_POLYNOMIAL多项式表示,参数如表7所示,详见文献[22-23]。

表6 TNT炸药材料参数

表7 空气材料参数

3 试验与数值结果分析

混凝土在爆炸冲击载荷作用下,迎爆面出现爆坑,背爆面毁伤剥落。随着装药量的增加,迎爆面的爆坑直径和背爆面的剥落直径均增大。当药量达到一定量时,在爆炸产生的爆轰产物和冲击波共同作用下,混凝土板会发生冲切穿孔破坏,形成冲切道。在数值模拟中,将迎爆面爆坑的最大直径定义为爆坑直径,冲切道的最小直径定义为冲切道直径。

3.1 波纹钢加固钢筋混凝土板

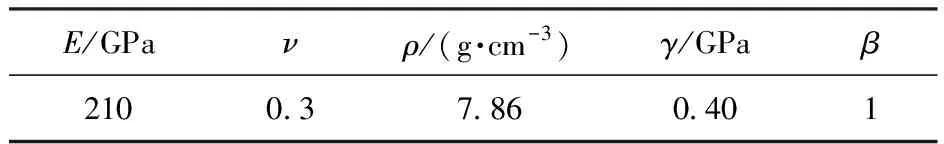

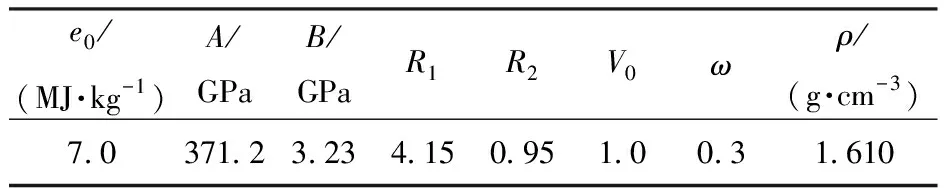

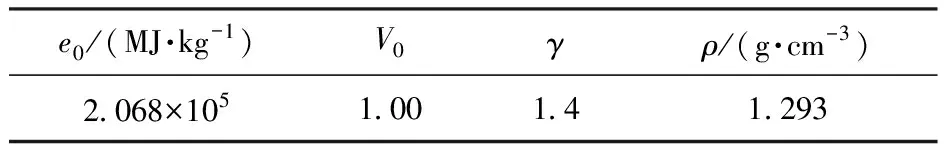

图8为波纹钢加固钢筋混凝土板(试件STB)试验与数值结果对比图,具体数据如表8所示。由于混凝土介质的抗拉强度远低于其抗压强度,在TNT炸药的冲击载荷作用下,试件STB混凝土部分发生了冲切破坏,冲切道直径141 mm,如图8(a)所示。试件STB迎爆面产生一个近似圆形的爆坑,爆坑直径300 mm。透过爆坑可以看到钢筋产生了轻微的扭曲变形但是并未发生断裂。背爆面大量混凝土碎片掉落,但由于钢板的约束,并未出现混凝土飞溅的现象。从图8(c)中可以看到,波纹钢板破损严重,在接近中心的部分发生严重变形,形成一个椭圆形鼓包,椭圆长径750 mm、短径300 mm,鼓包高度 105 mm,纹钢板与混凝土基体脱离。

图8 STB试件试验与数值结果对比Fig.8 Comparison of experimental and numerical results of STB specimen

表8 STB试件试验与数值结果

由图8(b)可知,数值模型迎爆面产生直径280 mm的爆坑,与试验误差为6.7%;冲切道直径136 mm,与试验误差为3.6%。从图8(d)中可以观察到,数值模型背爆面形成椭圆形鼓包,鼓包长径742 mm,短径289 mm,鼓包高度130 mm,与试验误差为7.9%。数值计算结果与试验结果基本一致,可以合理模拟结构的损伤情况。经分析,造成数值结果和试验结果有误差的原因可能是数值模拟采用了理想的固定约束条件和确定的爆心高度;而在试验中,往往由于固定约束的偏差和起爆位置的不准确性等客观因素,导致数值模拟和试验结果产生误差。

3.2 POZD涂覆波纹钢加固钢筋混凝土板

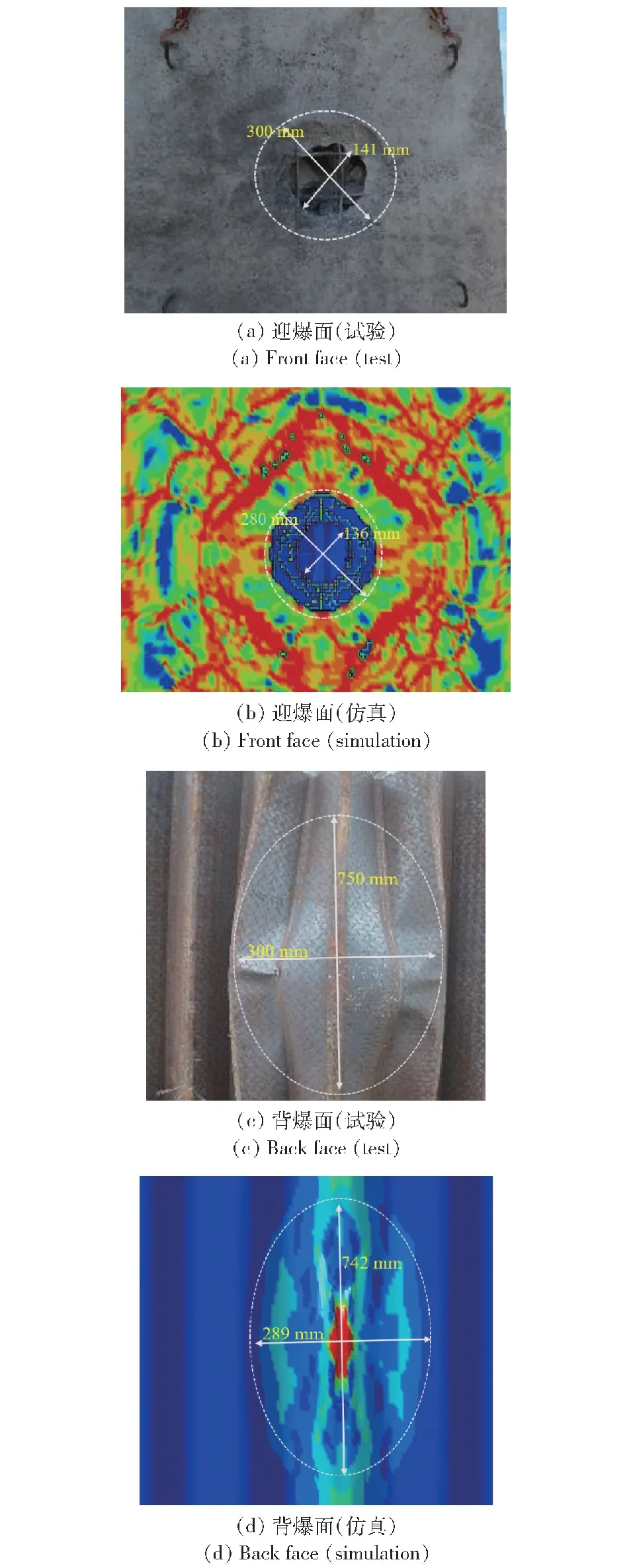

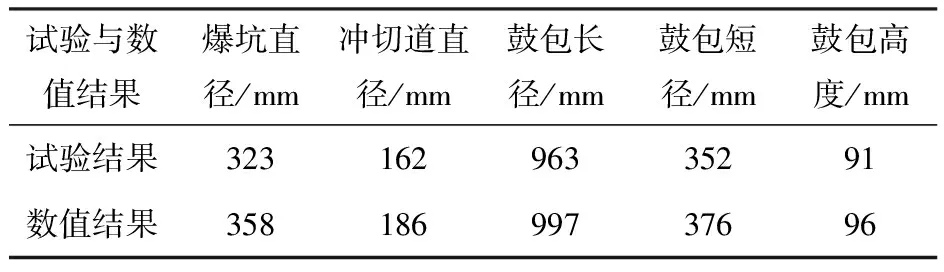

图9为POZD涂覆波纹钢加固钢筋混凝土板(试件SPB)试验与数值结果对比图,具体数据如表9 所示。从图9(a)中可以看到,试件SPB迎爆面产生爆坑,爆坑直径323 mm。混凝土部分被贯穿破坏,形成直径约162 mm的冲切道,损坏的混凝土从正面迸射出来,散落在试件附近。钢筋在混凝土板中显现,其基本形状完好,未发生较大程度的扭曲变形。如图9(c)所示,试件SPB的背爆面形成椭圆形鼓包,未发生破裂,椭圆长径963 mm、短径352 mm,鼓包高度91 mm,且波纹钢板没有与混凝土板分离。

图9 SPB试件试验与数值结果对比Fig.9 Comparison of experimental and numerical results of SPB specimen

表9 SPB试件试验与数值结果

由图9(b)可知,数值模型迎爆面产生直径 358 mm 的爆坑,与试验测得的323 mm误差13.0%;冲切道直径186 mm,与试验测得的162 mm误差14.8%。从图9(d)中可以观察到,数值模型背爆面形成椭圆形鼓包,鼓包长径997 mm、短径 376 mm,鼓包高度96 mm,与试验误差为5.3%。数值计算的结果与实验数据之间的误差较小,在计算可接受的范围内。

3.3 对比分析及破坏机理

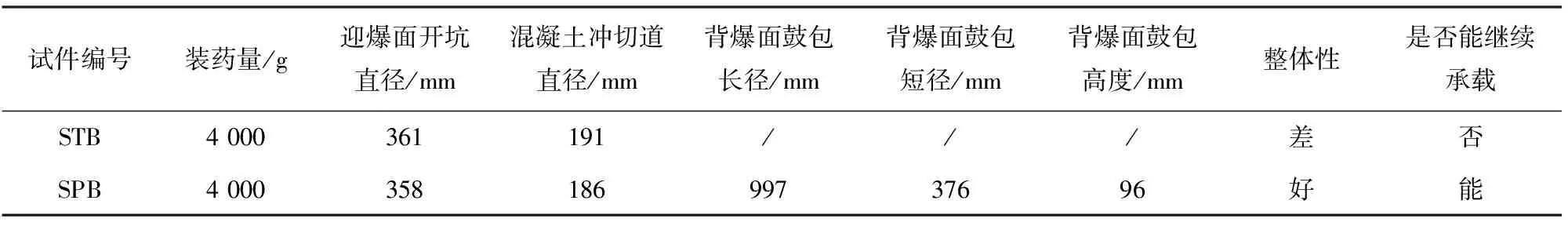

为对比验证试件STB和试件SPB的抗爆性能优劣,对试件STB在4 000 g TNT炸药接触爆炸下的动态响应进行数值模拟,如图10所示。从图10(a)中可以看到,在爆炸冲击作用下,STB试件的迎爆面出现了直径约为361 mm的爆坑,混凝土部分形成直径约191 mm的冲切道;试件背爆面波纹钢板被撕裂,整个结构被贯穿破坏,如图10(b)所示。整理归纳试件STB和试件SPB的毁伤特征数据,并进行分析对比,结果如表10所示。在4 000 g TNT炸药的冲击载荷作用下,试件STB迎爆面产生直径361 mm 的爆坑和直径191 mm的冲切道,试件SPB迎爆面产生直径358 mm的爆坑和直径186 mm的冲切道,相差并不明显。STB整个试件被贯穿破坏,失去了继续承载的能力;SPB试件却保持了完整性,被POZD涂层涂覆的波纹钢仅发生了变形,并未发生破裂,仍具有继续承载的能力。上述现象说明,在波纹钢板上喷涂POZD涂层可以有效提高试件的抗爆性能。

图10 STB试件数值结果(4 000 g TNT)Fig.10 Numerical results of STB specimen (4 000 g TNT)

表10 试件损伤分析

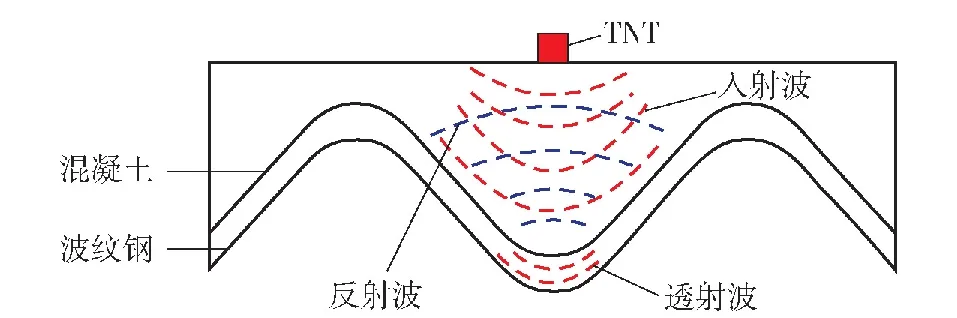

从能量发散和能量吸收的角度看,当波纹钢加固钢筋混凝土板没有涂覆POZD涂层材料时,由于混凝土的波阻抗小于波纹钢板的波阻抗,爆炸载荷产生的应力冲击波有一部分被反射和透射,如图11所示。当POZD涂层材料涂覆波纹钢板后,爆炸冲击将分别在混凝土和波纹钢板的交界面以及波纹钢板和POZD涂层的交界面引起反射和透射,如图12所示。根据应力波的透射原理[24],当爆炸冲击波穿透钢筋混凝土板抵达波纹钢板和POZD涂层后,波纹钢会改变应力波的传播方向,将大多数应力波集中在波峰附近,减少了混凝土板其他位置的应力集中。而波峰处的混凝土板较厚,可以承受强度更高的应力波。同时,POZD涂层具备较大的延展率和塑性变形的能力,在高应变率的强动载作用下,仍然能够保持大变形、高塑性特性。在钢筋混凝土板发生贯穿破坏后,能有效吸收飞溅的混凝土碎块的能量,起到较好的防爆效果,大大增强了钢筋混凝土板的抗爆性能。

图11 波纹钢加固RC板应力波传播图Fig.11 Diagram of stress wave propagation of RC slabs strengthened with corrugated Steel

图12 POZD涂覆波纹钢加固RC板应力波传播图Fig.12 Diagram of stress wave propagation of RC slabs strengthened with POZD coated corrugated Steel

4 破坏模式

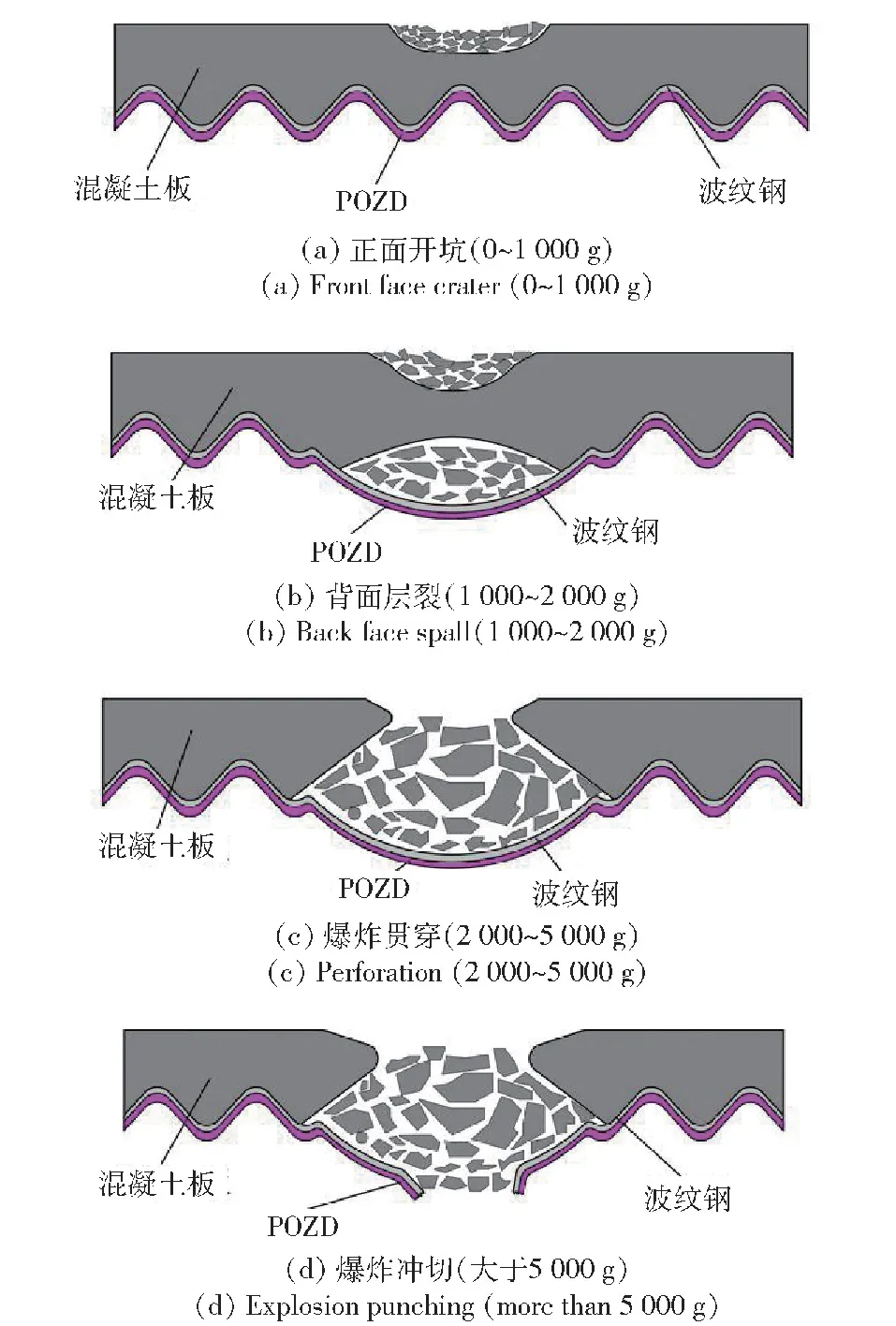

为了研究POZD涂覆波纹钢加固钢筋混凝土板在不同装药量下的破坏模式,在保持其他参数不变的情况下(波纹钢板厚3 mm、POZD涂层厚12 mm),对试件装药量分别为1 kg、2 kg、3 kg、4 kg、5 kg和 6 kg 下的破坏特征进行分析,如图13所示。由图13 可见:当装药量为1 kg时,装药量较小,混凝土板较厚,仅在迎爆面观察到一个圆锥形的爆坑,正面呈现环状裂纹,背爆面没有出现层裂;当装药量达到 2 kg 时,迎爆面爆坑面积变大,由于混凝土的抗拉强度较低,背爆面混凝土发生层裂脱落,POZD涂覆波纹钢鼓包变形;当装药量分别达到3 kg、4 kg和 5 kg 时,组合板的混凝土部分被贯穿破坏,正面可以观察到明显的环状裂纹,背爆面形成一个高高隆起的椭圆形鼓包,且鼓包面积和鼓包高度随着装药量的增加而增加,鼓包的形成主要是在爆炸冲击波作用下POZD涂覆的波纹钢从基体板脱离并产生了较大的塑性变形所致;当装药量达到6 kg时,整个结构被炸药产生的冲击波撕裂,裂纹由冲切道向四周扩散。

图13 不同装药量下的毁伤图Fig.13 Diagram of damage under different charge masses

Ohkubo等[25]将接触爆炸下钢筋混凝土板的破坏模式分为三个等级:开坑、层裂和穿孔。然而,在不同程度的剥落损伤下,通常会出现不同的破坏模式,应加以区分。本文在此基础上,结合试验和数值仿真的结果,划分了POZD涂覆波纹钢加固钢筋混凝土板的破坏等级,如图14所示。定义如下:1)正面开坑:装药量为0~1 000 g时,仅在迎爆面产生爆坑;2)背面层裂和POZD涂覆波纹钢鼓包:装药量为1 000~2 000 g时,迎爆面产生爆坑,混凝土板背爆面产生混凝土碎块层裂脱落,POZD涂覆波纹钢鼓包变形;3)爆炸贯穿和POZD涂覆波纹钢板大面积鼓包:装药量为2 000~5 000 g时,混凝土板在爆炸冲击下发生贯穿破坏,POZD涂覆波纹钢鼓包变形;4)爆炸冲切和POZD涂覆波纹钢穿孔:装药量大于5 000 g时,整个结构被贯穿破坏(以上不同破坏等级的装药量仅适用于SPB试件)。将上述工况进行统计,统计结果如表11所示。

图14 破坏等级Fig.14 Damage levels

表11 数值结果

5 结论

本文通过接触爆炸试验和数值模拟研究了POZD涂覆波纹钢加固钢筋混凝土板的抗爆性能,并对其破坏特征进行定量分析和比较。得到以下主要结论:

1)接触爆炸试验中,波纹钢加固钢筋混凝土板的主要破坏特征是混凝土板发生冲切破坏,背爆面波纹钢变形严重,与基体分离;POZD涂覆波纹钢加固钢筋混凝土板的主要破坏特征是混凝土板迎爆面爆炸成坑,背爆面混凝土层裂和POZD涂覆波纹钢形成椭圆形鼓包。鼓包的形成主要是在爆炸冲击波作用下POZD涂覆的波纹钢从基体板脱离并产生了较大的塑性变形所致。

2)在装药量增加1 000 g的情况下,POZD涂覆波纹钢加固钢筋混凝土板整体性完好,仍具备承载能力;而波纹钢加固钢筋混凝土板的波纹钢与基体分离,失去继续承载的能力。

3)由数值模拟得到,在4 000 g TNT装药量条件下,POZD涂覆波纹钢加固钢筋混凝土板整体性完好,仍具备承载能力;而波纹钢加固钢筋混凝土板结构被贯穿,失去继续承载的能力。上述结果说明,POZD涂覆波纹钢加固钢筋混凝土板的抗爆性能远优于波纹钢加固钢筋混凝土板。

4)在POZD涂层材料涂覆波纹钢板后,爆炸冲击将分别在混凝土和波纹钢板的交界面以及波纹钢板和POZD涂层的交界面引起反射和透射,且POZD材料具有高塑性特性,相比波纹钢加固钢筋混凝土板,降低了冲击波强度,大幅度提高了结构的抗爆性能。

5)接触爆炸作用下,POZD涂覆波纹钢加固钢筋混凝土板呈现4种不同的破坏模式:①结构迎爆面开坑;②结构迎爆面开坑,背爆面混凝土层裂和POZD涂覆波纹钢鼓包变形;③混凝土板贯穿破坏,POZD涂覆波纹钢严重鼓包变形;④整个结构被贯穿破坏。