双基发射药螺杆挤压成型多出口模具结构设计优化

2023-05-31潘海江胡小秋赵良友刘志涛

潘海江,胡小秋,赵良友,刘志涛

(1.南京理工大学, 南京 210094; 2.泸州北方化学工业有限公司, 四川 泸州 646105)

0 引言

多孔发射药具有良好的燃烧性能,已广泛应用于大口径火炮武器中[1]。螺旋压伸工艺具有连续性好、挤出药料质量更加密实和均匀,自动化程度高等特点,因此被广泛应用于发射药、推进剂等活火炸药的生产中。

作为良好且高效的发射药生产设备,螺杆挤压机成为众多学者的研究对象,因此螺杆挤压机的结构和工艺得到不断地改善,使设备的性能大幅提高。韩民园[2]通过正交试验,对压缩比、螺杆头锥度、螺距、螺杆直径进行优化设计,确定了理想的螺杆参数组合。刘鉴钰[3]对秸秆预处理设备的螺杆进行分析与优化,发现锯齿形或者双楔形螺纹牙型可以有效改善螺杆受力情况。

目前,对螺杆挤压机的研究主要集中在螺杆结构上,而对多出口模具的结构设计优化相对较少。生产发射药的螺杆挤压机多出口模具可以参照橡塑行业的多头挤压机进行设计,合肥汇东橡塑有限公司[4]设计了一种多头橡塑挤压机头连接于挤出机的挤出腔,可根据产品内外径更换不同型号的模具,实现多个产品同时生产。此外,双基发射药的螺杆挤压成型过程伴随着高温高压,所以多出口模具的设计要考虑对发射药流动状态的影响。

基于现有的单出口螺杆挤压机,本研究中对螺杆挤压机多出口模具进行设计优化,旨在提高螺杆挤压机的生产效率,扩大螺杆挤压机的适应性。为节约时间和成本,利用有限元仿真软件Fluent进行数值模拟,分析出口数目、模具长度和模具收缩角对发射药挤出的影响,并通过正交实验得到最佳的结构参数组合,在保证产品质量的前提下,提高产量和扩大设备适应性。

1 发射药挤压过程流体仿真

为保证实验的安全性,本文利用有限元仿真软件Fluent进行仿真分析,对螺杆挤压机多出口模具结构进行设计并优化。仿真可以观测到发射药在机器内部任一点的压力、温度、速度等参数,有利于更全面地把握发射药的流动状态。

1.1 几何模型

图1是4个出口螺杆挤压机三维模型示意图,机器生产发射药的过程大致为:药料从入口进入机器,跟随螺杆转动前进,在螺杆剪切和套筒加热的作用下,其状态也逐渐由固态转变为熔融态,最后经过机头段模具出口通道,按照模具内腔形状挤出。

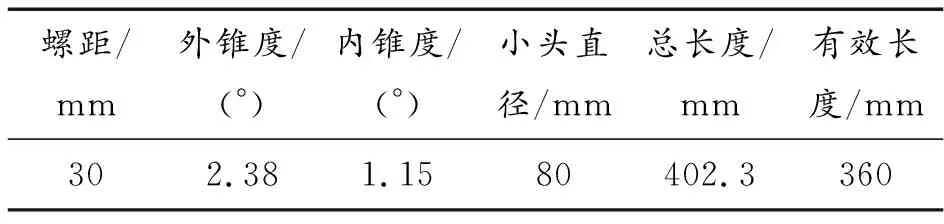

多出口挤压机的出口通道按圆周均匀分布,分布圆半径为40 mm,这样发射药从每个出口挤出的状态是相同的。表1为螺杆的主要结构参数。

图1 螺杆挤压机模型示意图

表1 螺杆主要结构参数

1.2 网格划分

将建立好的螺杆挤压机三维模型导入Fluent中,抽取出几何流道,由于流道形状比较复杂,所以选择四面体网格划分,得到如图2的网格模型以及图3的网格划分结果。

图2 流道网格划分示意图

图3 网格参数图

网格偏度会影响仿真计算结果的准确性,严重的会导致计算不收敛,所以有必要进行网格质量分析,结果如图3所示。最大偏度不超过0.98,平均偏度为0.231,网格质量良好,所以仿真计算结果收敛且可靠。

1.3 材料参数

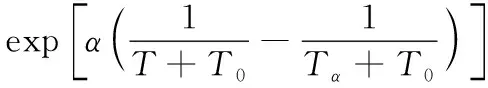

1) 药料参数:发射药属于非牛顿流体中的假塑性流体,具有“高温变稀”和“剪切变稀”的特点。表征发射药温度和黏度之间关系式为[5]

(1)

而剪切速率和剪切黏度之间的变化规律符合Bird-Carreau模型。结合式(1),可以推导得到发射药黏度、温度以及剪切速率这三者之间的关系式为

(2)

本文中设定零剪切黏度η0为8.07×105Pa·s,无穷剪切黏度η∞为4 004 Pa·s,时间常数λ为-0.25,非牛顿指数n为0.14,活化能与热力学常数之比α为3 452,参考温度Tα为375 K[5]。

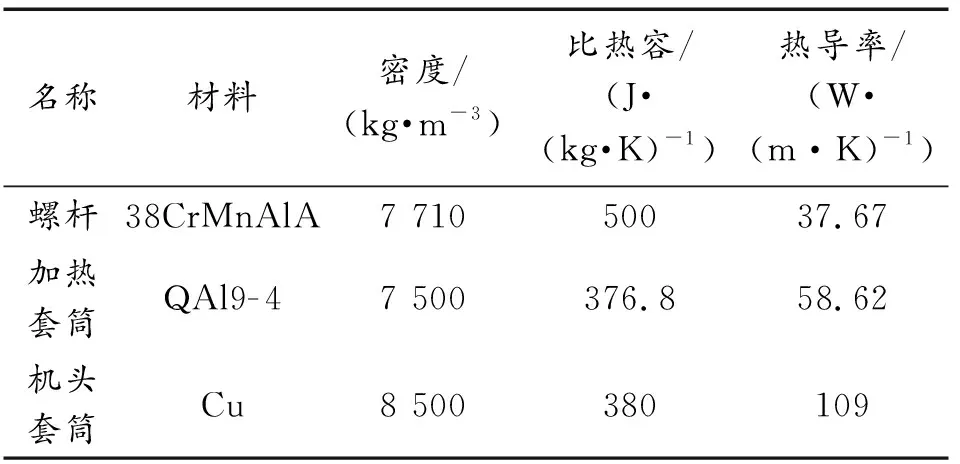

2) 螺杆挤压机各个部件参数如表2所示。

表2 螺杆挤压机部件参数

1.4 边界条件设定

为了减小计算难度,节约计算时间,需要对挤压过程中的某些环境工况、自身参数进行简化,做如下假设:

1) 发射药为不可压缩的高密度非牛顿流体,挤压过程中密度为定值。

2) 药料与流道壁面之间没有壁面滑移。

3) 药料黏度大且挤压方向为水平,所以忽略重力和惯性力的影响。

4) 药料流动状态为稳态层流,挤压时充分流动。

5) 整个挤压过程为等温流动,且考虑温度对黏度的影响。

在上述假设的基础上,设定螺杆以1.5 r/min的速度转动,套筒保持静止,螺杆挤压机入口压力为5 MPa,出口压力为15 MPa,发射药预加热至323 K,套筒恒定加热温度为353 K。

2 仿真结果分析

2.1 流道压强分布

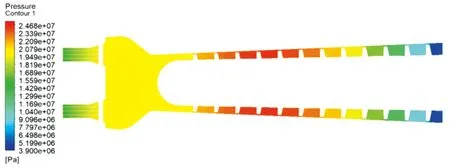

在螺杆挤压机稳定工作的情况下,发射药充满整个流道,并且其流动状态不受时间影响。从生产安全和机器零件受力的角度考虑,需要了解流道内的压强分布。

图4是流道YZ截面的压强分布图,通过观察可以发现,流道压强沿轴向的变化规律是先升高后降低。一方面,锥螺杆的螺槽容积是逐渐减小的,这就使得发射药进入流道后逐渐被螺杆压实,压强也随之增大,图4显示流道YZ截面的最大压强为24.96 MPa;另一方面,螺杆挤压机的出口与外界大气相联,而流道内压强远高于大气压,所以出口对流道有泄压作用,受其影响流道内压强逐渐降低。

图4 流道轴向截面压强分布

最大压强差过大容易引发安全事故,过小则挤出药的致密性的不够。因此,最大压强差应当控制在10~50 MPa,而整个流道的最大压强差Δp为21.7 MPa,符合要求。

2.2 出口药料速度分析

图5为螺杆挤压机出口截面的速度云图,由于发射药流动的黏性摩擦是小于发射药与流道壁面之间的摩擦的,而且在经过螺杆剪切和套筒恒温加热后,流动到机头处的发射药黏性更小,因此在挤出口的通道中,中心区域发射药的流速是高于壁面附近区域的。

由于单出口机器的出口位于机头套筒的中心位置,出口截面同一径向上的速度是相同的,而多出口机器的出口是按圆周分布的,使得每个出口截面的速度分布产生差异,可能导致挤出的药柱弯曲变形。观察图5,出口速度沿线段1的变化比较明显,分析速度变化趋势得图6所示。

图5 出口截面速度云图

图6 速度沿径向变化曲线

从图6中不难发现出口通道靠近机头中心的内侧平均流速较低,而外侧的较高,两侧的速度差会使挤出的药柱向机头的中心方向弯曲。按照图5中的线段2,把出口截面分割成内外侧面积相等的两部分,求解得两侧的流量差占总流量2.96%,流量差相对较小,药柱弯曲不明显。

3 结构优化设计

现有的模具结构如图7所示,其中模具收缩角θ为37°,模具长度L为60 mm,收缩长度l为28 mm,针架直径D为46 mm,模针直径为0.7 mm。出口数目以及模具结构对挤压机的生产效率和发射药流动状态影响较大,为此本文进行了相应的分析。

图7 模具结构

3.1 正交试验设计

在现有结构尺寸的基础上,设计多头挤出的多出口模具结构,正交实验选择出口数目、收缩角θ以及长度L作为影响因素。每个因素取3个水平值(见表3),设计出L9(33)的正交实验表,以最大压强差为约束条件,提高生产效率为优化目标,研究这3个因素对最大压强差和生产效率的影响程度,并确定最合理的结构参数组合。

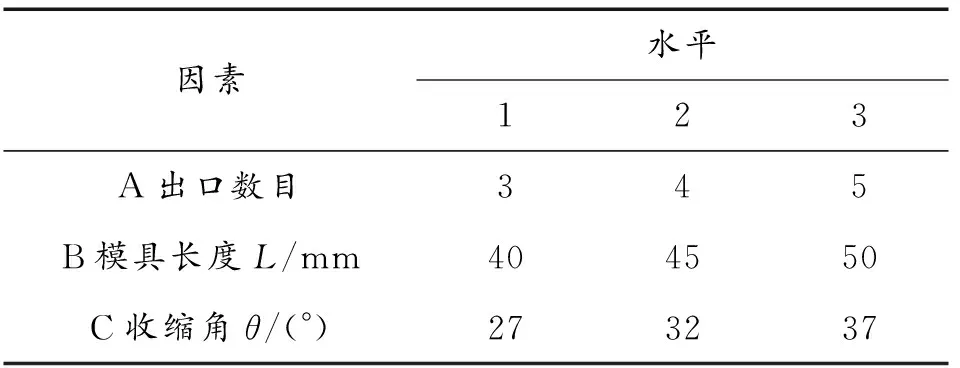

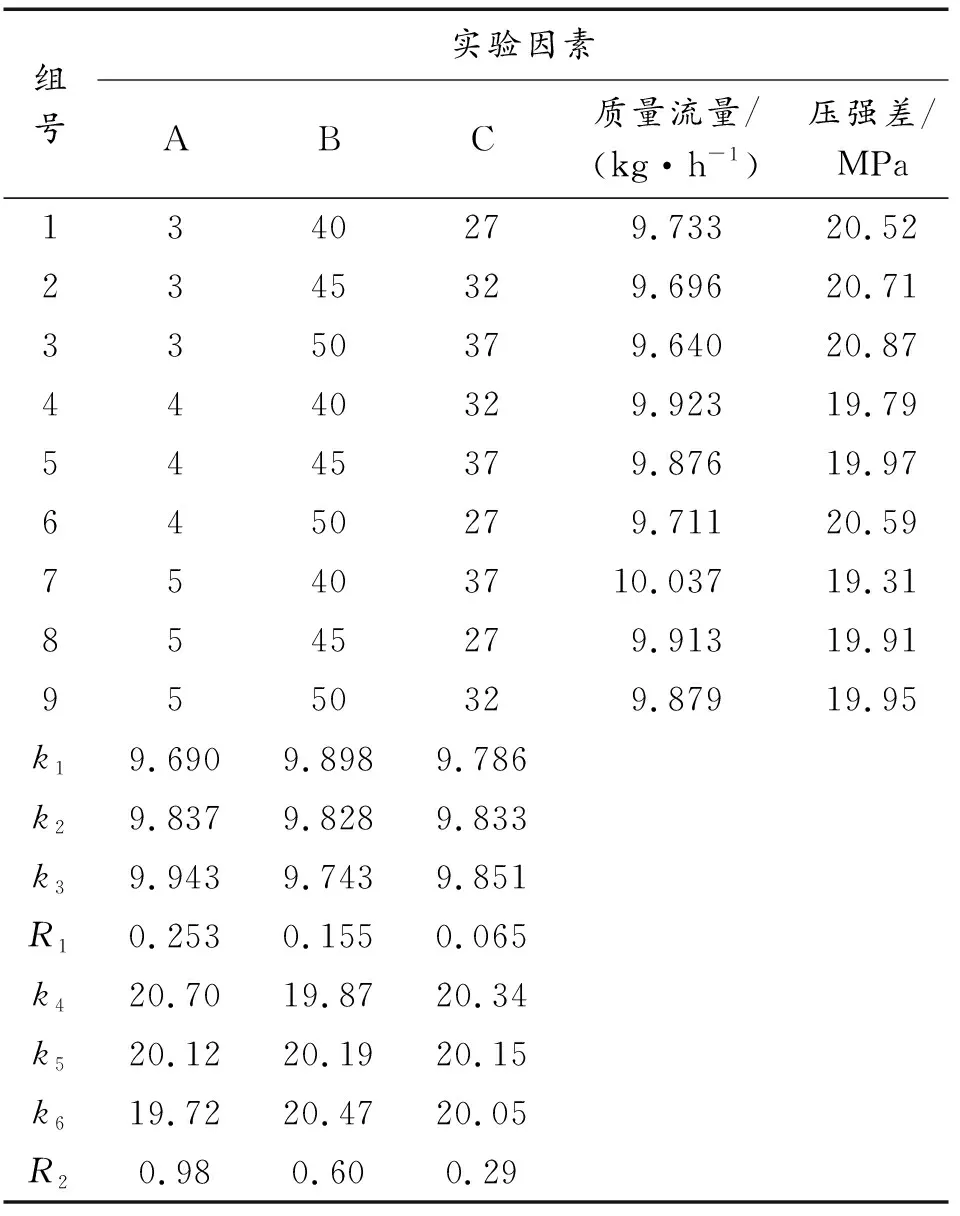

表3 试验因素及水平

按照正交试验表,创建9组对应尺寸的螺杆挤压机模型,以相同的边界条件进行仿真计算,后处理计算结果获取实验数据,整理得到表4中的实验结果。其中ki为各因素第i(i=1,2,…,6)个水平位上对应的指标值差最值之和除以总水平数。R为极差,极差值越大,则该因素对指标的影响程度越大。

表4 正交实验结果

由表4可知,质量流量的极差值R1最大为0.253,对应的试验因素是A出口数目,最小为0.065,对应的试验因素是C收缩角θ,所以按影响程度排序为出口数目>模具长度>收缩角。流道压强差的极差值R2最大为0.98,最小为0.29,各因素影响程度排序同上。综上所述,最合理的结构参数组合为A3B1C3,即出口数目为5,模具长度L为40 mm,收缩角θ为37°。

3.2 出口数目对挤压过程的影响

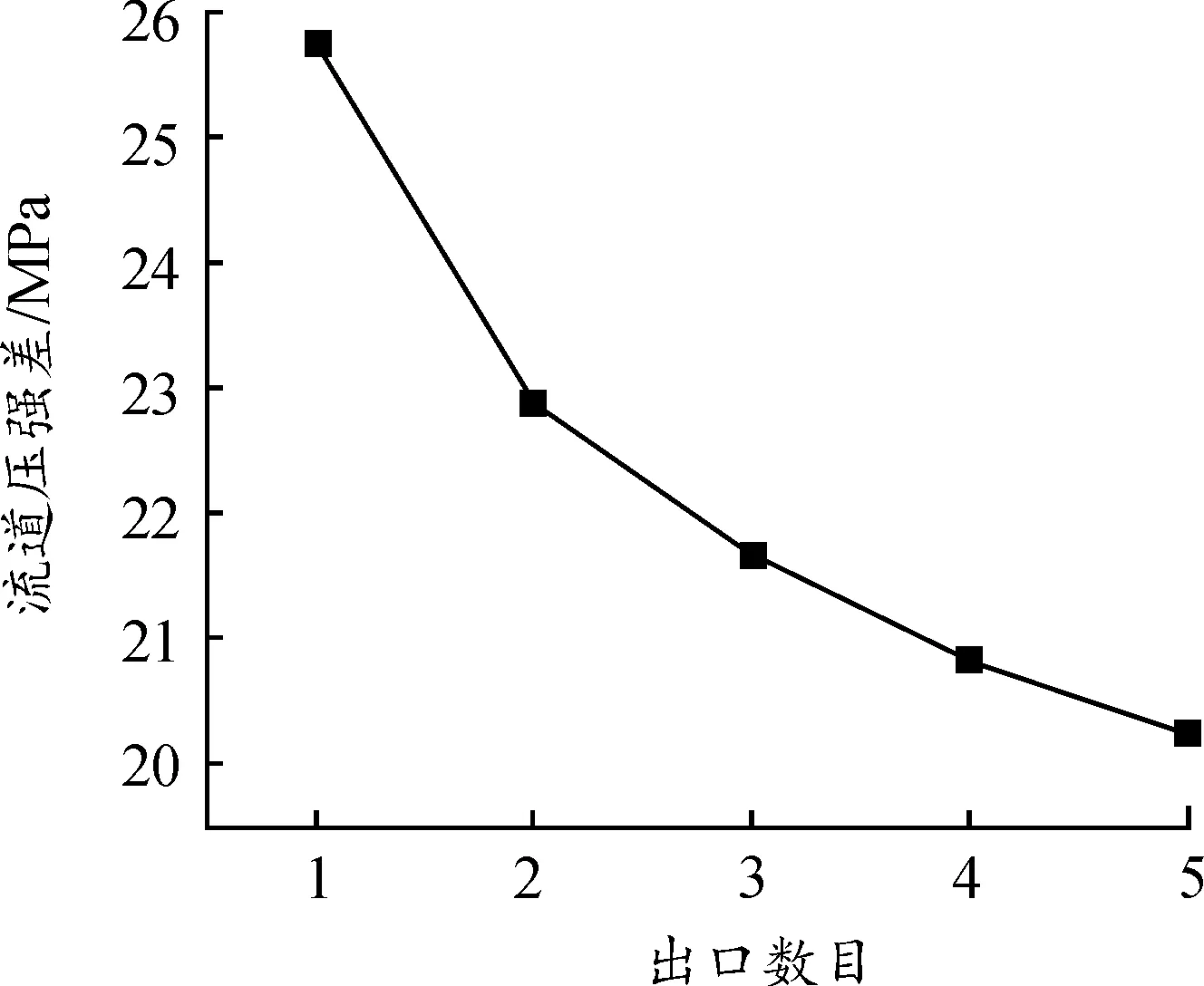

由3.1节可知,出口数目对质量流量和流道内压强影响较大,利用有限元软件进行单因素分析,分别设置1~5个出口,探究出口数目对发射药挤出过程的影响,观察图8、图9,分析其变化规律。

图8 出口数目与质量流量关系图

图9 出口数目与流道压强差关系图

随着出口数目增多,质量流量不断增加,但是增加趋势逐渐放缓。出口数目越多,发射药从机头挤出则更加顺畅,这就使质量流量不断增加,而出口流量受螺杆转速,以及机头可设出口数目的限制,不可能无限制增长,观察图8可知,质量流量增加的上限在10 kg/h左右。

观察图9可得,流道压强差随着出口数目增多而减少,减少趋势也是趋向平缓。出口对流道存在泄压作用,出口面积越大,作用越明显,而螺杆建压能力是决定流道最大压强的主要因素,所以出口数目增加对流道压强差的影响会由有减弱趋势。

从图8、图9中可以读出,优化前单出口的质量流量为8.518 kg/h,流道压强差为25.74 MPa。由3.1节可知,优化后的质量流量为10.037 kg/h,流道压强差为19.31 MPa,对比发现质量流量提高了17.6%,流道压强差降低了25.0%。

4 结论

基于单出口螺杆挤压机的结构,设计多出口螺杆挤压模具结构,并利用有限元软件Fluent进行流体仿真,得到以下结论:

1) 按照对质量流量以及流道压强差影响程度,由大到小依次排序为:出口数目>模具长度>收缩角。

2) 正交实验优化后的结构参数组合为出口数目为5,模具长度L为40 mm,收缩角θ为37°。新结构使得质量流量提高了17.6%,流道压强差降低了25.0%。

3) 质量流量随出口数目增加而增加,但是增加趋势变缓,在条件允许的情况下,可增设出口数目,以提高生产效率。

4) 流道最大压强主要取决于螺杆建压能力,增设出口后,流道压强差虽逐渐降低,但依旧能满足保证成品药致密性的要求。