起爆方式及隔爆层对杀爆战斗部破片初速的影响

2023-05-31贺亮亮尹建平伊建亚

贺亮亮,尹建平,伊建亚

(中北大学 机电工程学院, 太原 030051)

0 引言

现代城市作战中,为了尽可能降低对非目标人员或设施等的附带伤害,需要一种既能高效毁伤敌方目标,又可以尽量减小附带损伤的战斗部。面对这一需求,威力可调破片战斗部应运而生。

LI Yuan等[1]仿真得到了六棱柱战斗部采用多点起爆方式时的破片飞散速度及分布情况。史志鑫等[2]仿真研究获得了多种起爆方式对预制破片速度和飞散方向角的影响规律,发现两端环起爆时预制破片的平均速度最高,平均飞散方向角最小。董晓亮等[3]研究了破片材料、类型等对预制破片飞散特性的影响。沈慧铭[4]建立了圆柱形装药多点起爆时爆轰模型,并将其应用于定向破片战斗部。沈杨梅等[5]研究了壳体厚度和中心装药直径对破片特性的影响,发现内外同时起爆相比中心起爆,破片平均速度提高了27.1%。周唯潇等[6]研究了起爆点位置、起爆直径等对复合战斗部毁伤元成型和能量输出的影响,发现增大起爆半径以及采用轴向阵列起爆可以提高预制破片的最大速度。洪晓文等[7]研究了复合装药下冲击波对砌体墙的破坏效果。王瑶等[8]研究了中心单点起爆条件下多种形状预制破片飞散速度的变化规律,发现同等条件下扇形破片的飞散速度最高。

以上文献研究中装药大多采用单一装药,本文将复合装药技术应用于威力可调破片战斗部,仿真研究了起爆方式、隔爆层厚度及材料对预制破片速度的影响规律,定量分析了3种隔爆材料对冲击波衰减性能,可为威力可调破片战斗部的深入研究提供参考。

1 仿真模型与研究方案

1.1 破片战斗部结构及仿真模型

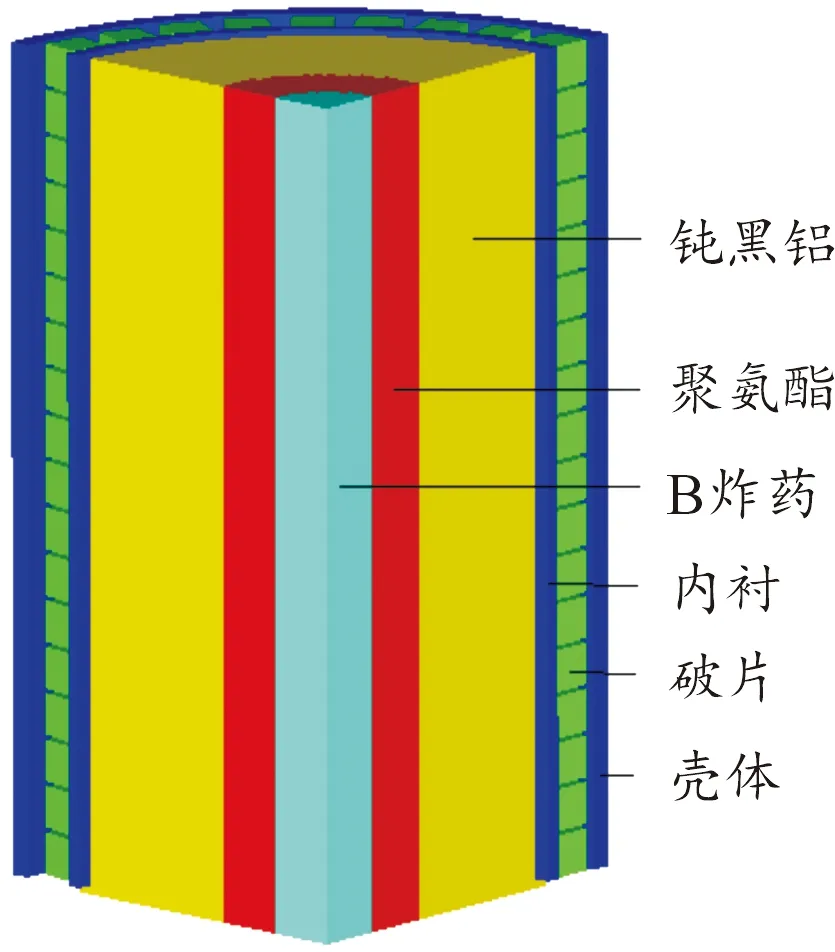

采用AUTODYN-3D软件进行战斗部预制破片成型过程数值模拟。战斗部口径122 mm,装药长径比为1。立方体破片边长6.1 mm,质量4 g。破片单排排列,共有18层,总计648枚破片。中心层B炸药,爆速7 980 m/s。外层钝黑铝炸药,爆速8 270 m/s。内衬和壳体均为4 340 steel。预制破片材料为钨合金,密度17.5 g/cm3。考虑到模型对称性,采用1/4部分进行数值仿真计算。炸药、空气域和聚氨酯材料均采用Euler算法,内衬,预制破片和壳体运用拉格朗日算法描述,不同算法之间设置流固耦合方式。战斗部有限元模型如图1所示。

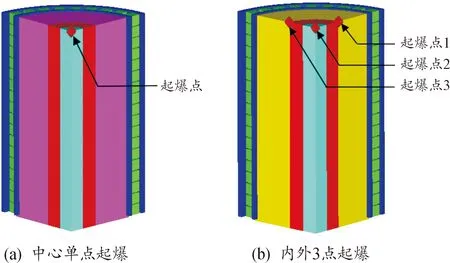

1.2 强度模型及状态方程

炸药、聚氨酯、壳体以及破片所使用的强度模型和状态方程如表1所示。JOHNSON_COOK材料模型[9]适合描述高应变率以及大变形对金属材料强度的影响,在高速冲击问题中得到了广泛应用,其表达式为:

(1)

式中:A为材料屈服强度;B为材料应变硬化常数;N为应变硬化指数;m为热软化系数;C为应变率硬化系数;T0为初始温度;Tm为金属熔点。

图1 复合装药破片战斗部有限元模型

壳体和破片的材料参数如表2所示[11]。当采用中心单点起爆方式时,使用点火增长模型[10]来描述外层装药在爆轰波的作用下被冲击起爆的过程,而采用内外3点起爆方式时,内外层装药均使用JWL方程来描述。JWL方程表达式为[6]:

(2)

式中:p为爆轰气体产物压力;V为产物相对比容;E为产物的比内能;R1和R2为炸药相关的常数。高低爆速炸药的一些参数如表3所示[12]。

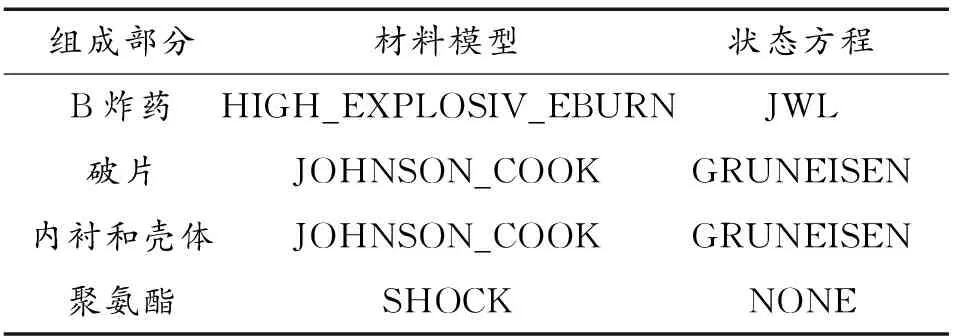

表1 各组成部分使用的材料模型和状态方程

表2 壳体和破片的材料参数

表3 炸药JWL方程参数

2 数值模拟结果分析

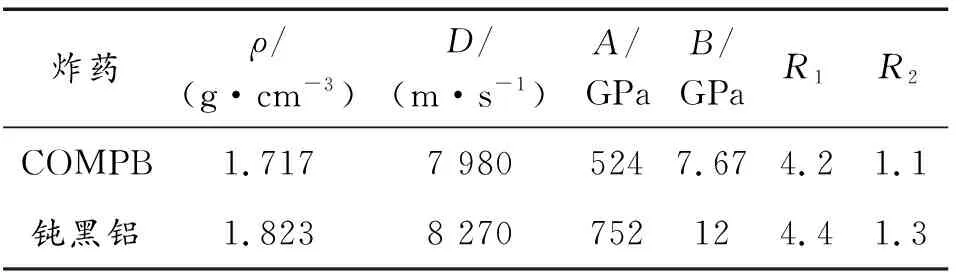

本文研究中心单点和内外3点2种起爆方式下,隔爆层厚度及材料对杀伤战斗部预制破片速度的影响规律。中心单点起爆和内外3点起爆示意图如图2所示。图2中红点所示位置为起爆点。

图2 预制破片战斗部不同起爆位置示意图

2.1 2种起爆方式下破片形成过程

为了研究2种起爆方式下预制破片速度的变化规律,对比分析了2种起爆方式下爆轰波的传播以及对破片的驱动加速过程,具体如图3、图4所示。

图3 中心单点起爆时爆轰波传播及破片加速过程

当采用中心单点起爆方式时,从图3可以得到,在T=3 μs时,由起爆位置形成的爆轰波以球面波的形式传播到隔爆层;T=10 μs时,部分高爆速钝黑铝炸药被透过隔爆层的爆轰波冲击起爆发生爆轰反应;T=12 μs时,越来越多的外层炸药发生爆轰,形成的爆轰波传到内衬材料,开始挤压内衬使其发生变形;T=21 μs时,破片径向压缩,周向伸长,导致破片间的间隙进一步缩小,这将阻止爆轰产物过早泄漏,有利于提高破片初速;T=32 μs时,壳体破碎形成自然破片,大量高温高压气体从缝隙处泄漏,在爆轰气体的驱动下,破片速度逐渐提高;T=100 μs,预制破片速度不再增加。

图4 内外3点起爆时爆轰波传播及破片加速过程

采用内外3点起爆时,由图4可知,T=3 μs时,炸药起爆形成的爆轰波入射到聚氨酯材料;T=6 μs时,外层高爆速炸药的2个起爆点形成的爆轰波发生正碰撞,从碰撞区域形成2道冲击波向周围传播出去,逐渐挤压内衬使其发生变形;T=11 μs时,高爆速炸药形成的爆轰波在战斗部轴线位置发生碰撞,强烈压缩内层低爆速炸药的爆轰产物,碰撞区域的压力在极短时间内升高到30 GPa以上;T=16 μs时,预制破片周向伸长导致周向形变量逐渐增大,间隙发生闭合;T=22 μs时,周向形变量达到最大,间隙恢复,爆轰气体从间隙溢出,壳体开始碎裂为自然破片;T=100 μs时,破片速度稳定,呈灯笼状向四周飞散。

2.2 起爆方式和隔爆层厚度对破片速度的影响

破片的初速是评价预制破片战斗部杀伤效能的关键指标之一[13]。

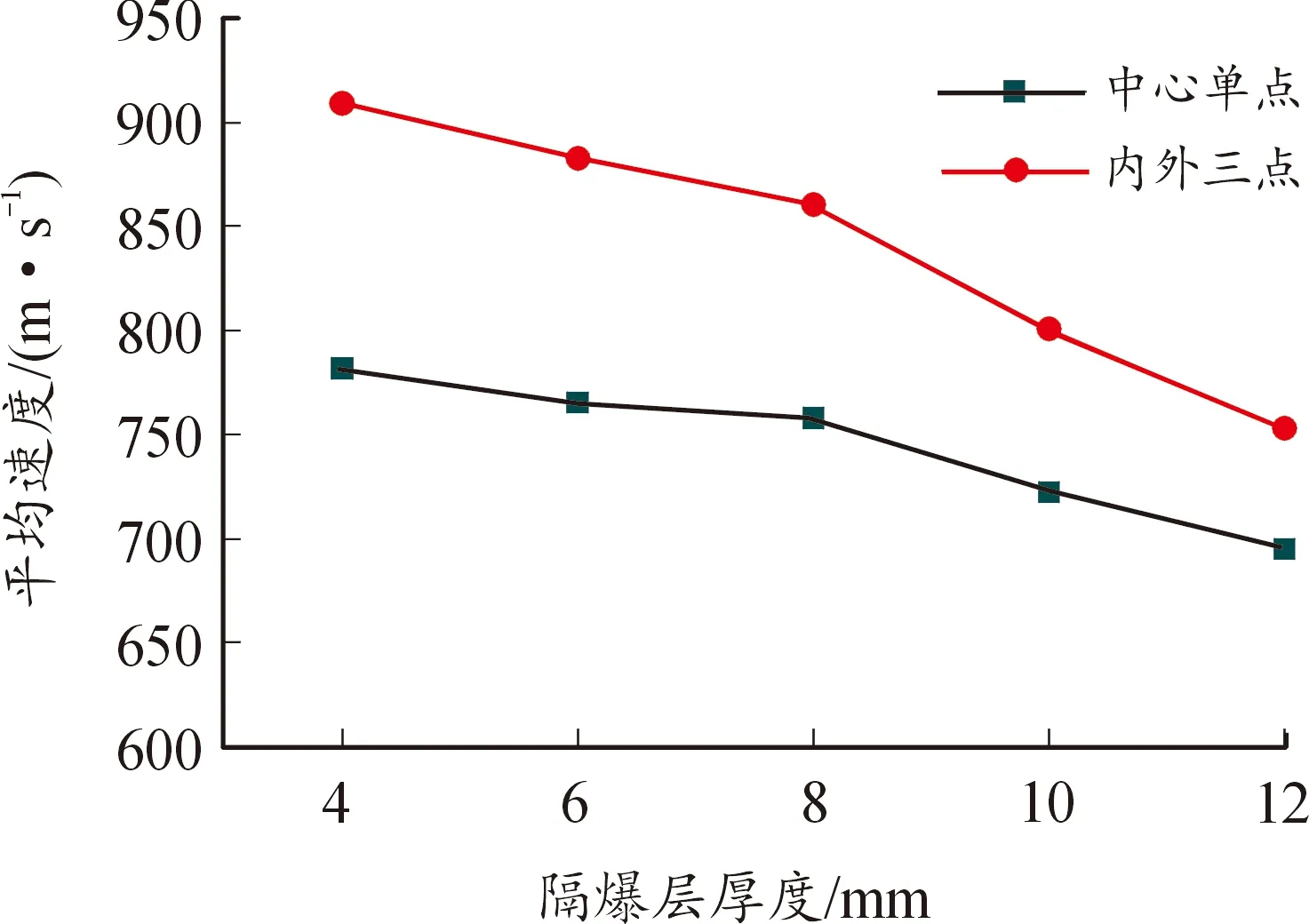

计算得到了不同起爆方式和不同隔爆层厚度下,战斗部爆炸后预制破片飞散情况。由前述章节分析得到,T=150 μs时,破片总动能保持稳定,即破片速度已经达到最大值。通过数据整理,得到了战斗部预制破片速度如图5所示。

图5 不同隔爆层厚度破片速度曲线

由图5可以看到:

1) 立方体破片在中心单点起爆方式下的平均速度小于内外3点起爆方式下的平均速度。在隔爆层厚度为4、6、8、10和12 mm时,内外3点起爆时破片速度比中心单点起爆时分别提高16%、15%、13%、11%和8%,即2种起爆方式下破片毁伤元速度输出有明显区别。这主要是因为相比于单点起爆,内外3点起爆时内外层炸药产生的爆轰波会发生多次碰撞,碰撞区域压力会急剧上升,达到数十GPa,从而更加强烈地驱动破片高速飞散。这表明改变起爆方式是调节复合装药破片战斗部毁伤威力的一种有效途径。

2) 采用相同起爆方式时,破片的平均速度随着隔爆层厚度的增加逐渐降低。内外3点起爆方式下,隔爆层厚度由4 mm增加到12 mm时,立方体破片平均速度由909 m/s降低至753 m/s,降低了17%。

进一步,为了讨论隔爆层厚度对破片速度大小的影响机理,在外层装药中沿轴线方向每隔20 mm设置一个高斯点,用于观察装药反应情况。ALPHA表征炸药反应度,取值为0,表示未发生反应;取值在0~1,表示不完全反应;取值为1,则表示炸药反应完全。图6为中心单点起爆方式下,隔爆层厚度d2取4、6、8、10、12 mm时,外层装药各观测点反应度随时间变化曲线。

图6 不同隔爆层厚度时外层装药反应度曲线

对比分析图6(a)—图6(e)可以得到,在中心单点起爆方式下,隔爆层厚度为4 mm和6 mm时,外层炸药被内层炸药爆轰波冲击引爆;隔爆层厚度为8 mm和10 mm时,外层装药未全部发生爆轰;而隔爆层厚度为12 mm时,外层装药没有发生爆轰,导致获得的破片速度是最低的。因此为了改变外层装药能量输出[7],调节破片毁伤元速度,可将隔爆层厚度选择为8~10 mm,即d1/d2=2~2.5。

2.3 隔爆层材料对爆轰波衰减特性研究

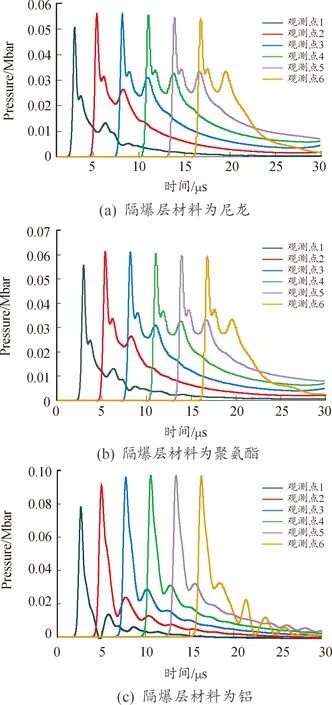

隔爆层可以吸收爆轰波能量,衰减波阵面压力,从而影响外层装药能量释放。不同材料制成的隔爆层对冲击波衰减能力不同,在上述研究的基础上,选用隔爆层厚度为10 mm,对聚氨酯、尼龙和铝等3种材料的隔爆性能进行对比分析。沿隔爆层轴线方向共设置6个观测点,每2个观测点间距20 mm,获取各观测点处的冲击波压力变化曲线,如图7所示。

对图7进行分析发现,隔爆层材料为尼龙和聚氨酯时,观测点压力曲线峰值较小,分别为5.5 GPa和6.2 GPa,数值较为接近;隔爆层材料为铝时,观测点压力曲线峰值最大,为9.7 GPa。表明聚氨酯和尼龙材料对冲击波的衰减性能较强,而铝对冲击波的衰减能力较弱。在选择威力可调破片战斗部隔爆材料时,可以考虑使用尼龙或者聚氨酯材料。

图7 不同隔爆层材料观测点压力曲线

3 结论

数值模拟研究获得了中心单点和内外3点2种起爆方式下不同隔爆层厚度及材料对立方体破片速度的影响规律并对比分析了3种隔爆材料对爆轰波衰减性能,结果表明:

1) 中心单点和内外3点2种起爆方式下形成的破片毁伤元速度存在明显差异,隔爆层厚度取4、6、8、10和12 mm时,内外3点起爆时破片速度比中心单点起爆时分别提高16%、15%、13%、11%和8%。

2)隔爆层厚度对外层装药能量输出影响较大。中心单点起爆下,隔爆层厚度d2为4 mm和6 mm时,外层装药被完全冲击起爆,炸药能量全部释放;d2为8 mm和10 mm时,炸药未全部爆轰;d2为12 mm时,炸药未发生爆轰,能量释放最少。因此为了改变外层装药能量输出,调节破片毁伤元速度,可将隔爆层厚度选择为8~10 mm,即d1/d2=2~2.5。

3) 不同隔爆材料对爆轰波衰减性能不同,其中尼龙和聚氨酯的隔爆性能较强,铝的隔爆性能较弱,在实际应用中可选择尼龙或者聚氨酯作为隔爆层材料。