锻造曲轴疲劳寿命的影响因素与改善研究

2023-05-30梁晨希卢春林唐波

梁晨希 卢春林 唐波

摘要:研究了36MnVS6锻造曲轴表面与内部缺陷对疲劳寿命的影响。结果表明:锻造曲轴的主轴颈与连杆轴颈过渡区域,是疲劳断裂集中发生的区域。该区域的表面锻造缺陷,以及内部组织铁素体+珠光体内的过量的MnS夹杂物是诱发裂纹源的主要原因。在曲轴生产制造过程中,减少原材料内部夹杂物以及表面缺陷,将有利于提高曲轴疲劳寿命。

关键词:非调质钢;曲轴;疲劳寿命;MnS夹杂物

非调质钢36MnVS6凭借其良好的力学性能与疲劳寿命,广泛应用于汽车曲轴、连杆、转向节和前轴等零件制造。非调质钢热锻件由于不需要锻后热处理,可以大大缩短生产周期,并节约能源。随着感应淬火表面硬化技术的日臻完善,非调质钢曲轴圆角硬化区的组织更加均匀,极大缓和了应力集中情况,有利于提高疲劳寿命。然而,汽车技术的发展进步也对曲轴提出了更高要求,一些新技术例如发动机自动起停、低转速涡轮增压都需要曲轴承载更大的扭矩。如何进一步提高曲轴的疲勞寿命,成为摆在工程技术人员面前的难题。

本文利用电磁激励式曲轴疲劳试验台研究了曲轴的疲劳性能。通过分析疲劳试验结果,发现曲轴疲劳的薄弱位置位于主轴颈与连杆轴颈过渡区域。该区域的表面锻造存在缺陷,例如表面磕碰伤、锻造折叠,以及内部组织中过量的MnS夹杂物是诱发裂纹源的主要原因。经过和厂家的技术研讨,加强控制原材料夹杂物以及改善锻造零件表面状态,将有利于提高曲轴疲劳寿命。

材料性能与试验方法

材料36MnVS6是铁素体+珠光体非调质钢,其化学成分见表1。毛坯曲轴由锻造厂提供,经过发动机厂粗加工、表面淬火处理、精加工成为成品曲轴,然后进行疲劳试验。利用SincoTec公司SO150083-B 6000N·m型曲轴疲劳试验台进行试验,研究不同扭矩下曲轴的断裂情况。目前广泛采用力矩-扭转次数曲线描述曲轴疲劳强度。

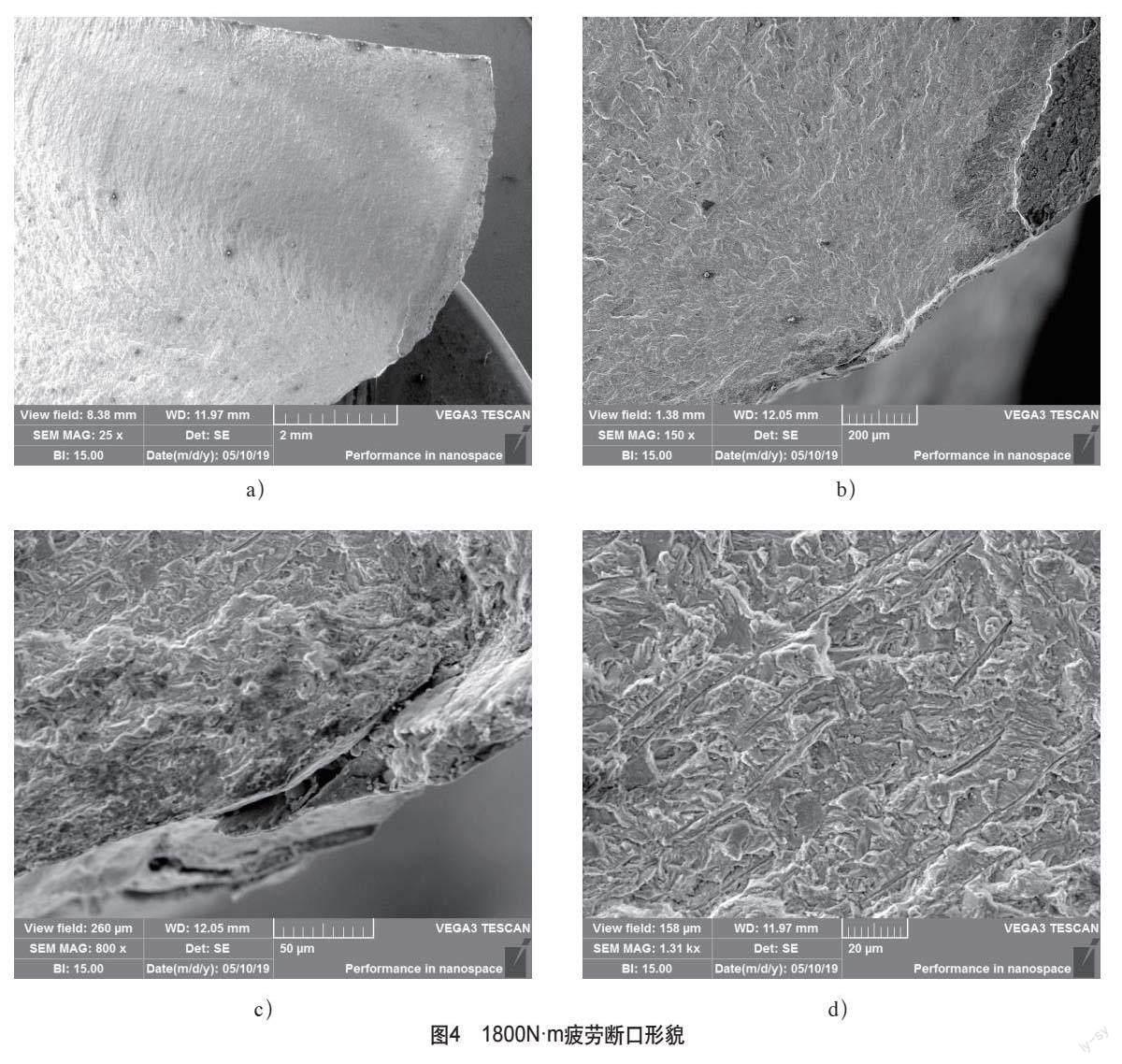

为满足新一代高扭矩发动机的技术要求,曲轴的疲劳强度应达到1800N·m1000万次断裂概率小于10-7。当曲轴过早产生裂纹时,利用Tescan VEGA3扫描电子显微镜(SEM)观察疲劳断口形貌,分析其断裂机理。

试验结果与分析

1.疲劳试验结果

疲劳试验采用电磁激励方式给曲轴加载扭矩,曲轴按照固定频次往返振动。当曲轴表面产生微裂纹后,频次监控传感器会自动报警并停止试验,记录断裂时的扭转次数,试验台如图1所示。试验共计8件曲轴,第1件扭矩设定为2500N·m,然后每件依次降低100N·m,试验结果见表2。

对比曲轴开发认可状态的力矩-扭转次数曲线,可以明显发现本次疲劳试验的结果要低于目标值。第8组试验1800N·m在228万次发生了提前断裂,没有达到预期的1000万次。

本批次曲轴疲劳裂纹集中出现在1PL-1HL、1PL-2HL和2PL-2HL的轴颈过渡区域。通过对比20次曲轴的疲劳试验结果,发现轴颈过渡区域是疲劳断裂集中发生的区域,如图3所示。过渡区域承受了较大的扭矩,而且结构复杂导致应力分布不均匀,容易诱发疲劳裂纹。因此,过渡区域的表面状态与内部组织结构的缺陷将是分析疲劳强度不足的关键。

2.失效分析

选取1800N·m断裂的曲轴,利用扫描电子显微镜(SEM)观察疲劳断口形貌断口,如图4所示。

可以发现,曲轴的疲劳裂纹源位于表面硬化区(感应淬火形成的马氏体组织)与表面非硬化区(铁素体+珠光体组织)的过渡区域。裂纹源附近有轻微的表面缺陷(见图4c),表面缺陷附近可以看到细长条状的组织(见图4d)。经电子显微镜能谱检测为硫化锰MnS夹杂物。这种细长条组织分布在裂纹源附近并诱导裂纹继续沿其分布方向扩展。36MnVS6中含有0.05%左右微量硫元素。但是裂纹源附近集中出现的MnS是明显的不良组织,会在局部产生较大的应力集中。条状分布的硫化物会对曲轴的疲劳性能产生严重影响[1]。按照GB10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》其硫化物级别为A3级,已经达到了零件标准的上限。

开发阶段,在36MnVS6中添加微量硫元素是为了改善非调质钢的机械性能,方便切削加工[2]。但是如果原材料中硫元素没有均匀分布在组织内部,就会在局部产生大量的硫化锰析出物。硫化锰具有很高的熔点和延展性能,一旦析出就无法消失,形成集中分布的MnS分布带,严重影响材料塑性[3]。在锻造过程中,曲轴轴颈圆角与轴颈间过渡区域的材料流动最强,该区域MnS也会伴随锻造过程材料流动不断拉伸延长,并集中分布在圆角、曲拐等薄弱区域,如图5所示。

综上所述,通过对1800N·m断裂的曲轴断口分析,发现裂纹源位于轴颈间过渡区域。该区域承载较大的扭矩,表面存在微小缺陷,裂纹源附近组织大量MnS夹杂物造成应力集中,这一系列因素造成了该曲轴的疲劳失效。

影响曲轴疲劳寿命的因素

1.结构与表面缺陷

应力集中是降低疲劳寿命的主要因素。应力集中多发生在曲轴的圆角、油孔、去重孔及表面钢印等几何形状突然变化的位置[4]。因此,在设计开发时就必须考虑曲轴整体结构的均匀性,避免应力集中。锻造过程中,表面微小的缺陷也容易降低疲劳寿命。特别是轴颈过渡区域,表面的磕碰伤、锻造折叠及砂眼都是潜在的疲劳裂纹源。

2.内部组织与夹杂物

相比铸造曲轴,锻造曲轴的优势在于反复锻压过程中消除内部孔隙,组织晶粒均匀细小,力学性能良好。但相应的缺点是,锻造过程中材料流动会导致内部残余应力分布不均匀,同时对内部的异常组织或夹杂物十分敏感。

曲轴内部组织为珠光体加铁素体。珠光体有良好的冲击韧性,但耐磨性能较差,需要进行表面感应淬火得到马氏体组织,提高表面硬度。在感应淬火过程中,如果感应加热线圈的输入能量、淬火温度及冷却液浓度设定不当,会导致内部组织没有完全转变为马氏体,从而形成不良的残余奥氏体或网状屈氏体。除此之外,位于硬化层附近过量的MnS夹杂物,也会造成组织性能下降。这些都是对疲劳强度十分不利的因素。

提高曲轴疲劳寿命的措施

影响曲轴疲劳寿命的因素非常多,难以通过控制单一变量达到目标,必须从原材料监控、生产工艺过程改进以及曲轴疲劳试验分析多个角度开展工作。在发现问题后,通过改进工艺过程消除问题,并制定合理的日常监控方法,避免问题重复发生。如果是设计问题,应该及时反馈给开发设计人员从源头消除问题或者加严标准。在成本控制过程中,不能降低影响疲劳寿命的核心指标,特别是应该严格按照标准添加微量元素,严格控制锻造温度,严格按照计划修整模具等。

1.原材料的监控

在曲轴的加工过程之前,要充分监控来件质量状态。特别是MnS夹杂物在原材料的分布情况。抽检的位置要考虑到曲轴材料流动性较强的区域,在整个截面不同位置取样。避免漏掉MnS集中密集区域。

2.生产工藝过程改进

在曲轴锻造过程中,应注意曲轴表面缺陷,消除表面折叠,消除较深的钢印,消除搬运过程中的磕碰伤。在曲轴加工过程中,应注意感应淬火参数的稳定性,保证硬化层深度均匀一致。特别是曲轴圆角区域的组织均匀一致,不允许有残余奥氏体或网状屈氏体等缺陷组织。

3.曲轴疲劳试验的持续分析

重视曲轴疲劳试验的数据积累,统计扭转断裂时的运行次数以及断裂位置分布,用于快速对比风险批次曲轴的状态。在发生明显的提前断裂时,应该进行断口分析,查找裂纹附近的组织缺陷,与生产线及供应商开展问题分析,制定方案并验证,保证曲轴问题得到控制。

结论

本文利用电磁激励式曲轴疲劳试验台研究了曲轴的疲劳性能。通过分析疲劳试验结果,发现曲轴疲劳的薄弱位置位于主轴颈与连杆轴颈过渡区域。该区域的表面锻造缺陷,例如表面磕碰伤、锻造折叠,以及内部组织的过量的MnS夹杂物是诱发裂纹源的主要原因。为了提高曲轴疲劳寿命,必须从原材料监控、生产工艺过程改进以及曲轴疲劳试验分析多个角度开展工作,不断优化曲轴设计、生产过程和监控方法。

参考文献

[1]陈蕴博,马鸣图,王国栋.汽车用非调质钢的研究进展[J].中国工程科学,2014,16(2):4-17.

[2]常开地,王萍,刘卫萍.非调质钢的发展现状和应用进展[J].金属热处理,2011,36(3):80-85.

[3]刘洋,王文军.低硫微合金钢中硫化锰析出规律分析[C].2010年全国炼钢-连铸生产技术会议论文集.2010.

[4]牟建华,王双强.浅谈影响曲轴疲劳寿命的因素[J].内燃机车.2003(3):11-13.