QPQ盐浴复合热处理中渗氮温度对4145钢疲劳寿命的影响

2016-12-17王强林元华

王强+林元华

摘 要:随着钻井深度的增加,钻具服役工况越来越恶劣,钻杆疲劳失效问题日渐突出。钻杆的失效带来严重的事故和巨大的经济损失,故研究钻杆的疲劳性能具有直接工程意义。文章研究了4145钢在不同渗氮温度下盐浴复合处理(QPQ)后对其疲劳寿命的影响。按照数理统计方法对疲劳实验结果进行分析处理,对比不同渗氮温度工艺处理下的试样和原始试样的疲劳S-N曲线的差异。通过旋转弯曲疲劳试验表明,QPQ处理可显著提高4145钢的疲劳寿命。在580℃渗氮温度下,其疲劳极限提高幅度最大,比未处理试样提高约23.2%。利用扫描电子显微镜对疲劳试样断口进行分析,分析盐浴热处理提高4145钢疲劳寿命的主要原因。

关键词:P-S-N曲线;疲劳寿命;QPQ盐浴处理;断口分析

QPQ技术被广泛应用于工程制造领域、机械和汽车工业,以增强材料的耐磨性、耐疲劳性和耐腐蚀性能。文章采用QPQ处理技术对4145钢进行表面改性处理,重点探讨不同渗氮温度下QPQ复合处理对4145钢的疲劳寿命的影响,获得提高4145钢疲劳寿命的最佳渗氮温度[1]。

1 实验材料及方法

1.1 实验材料

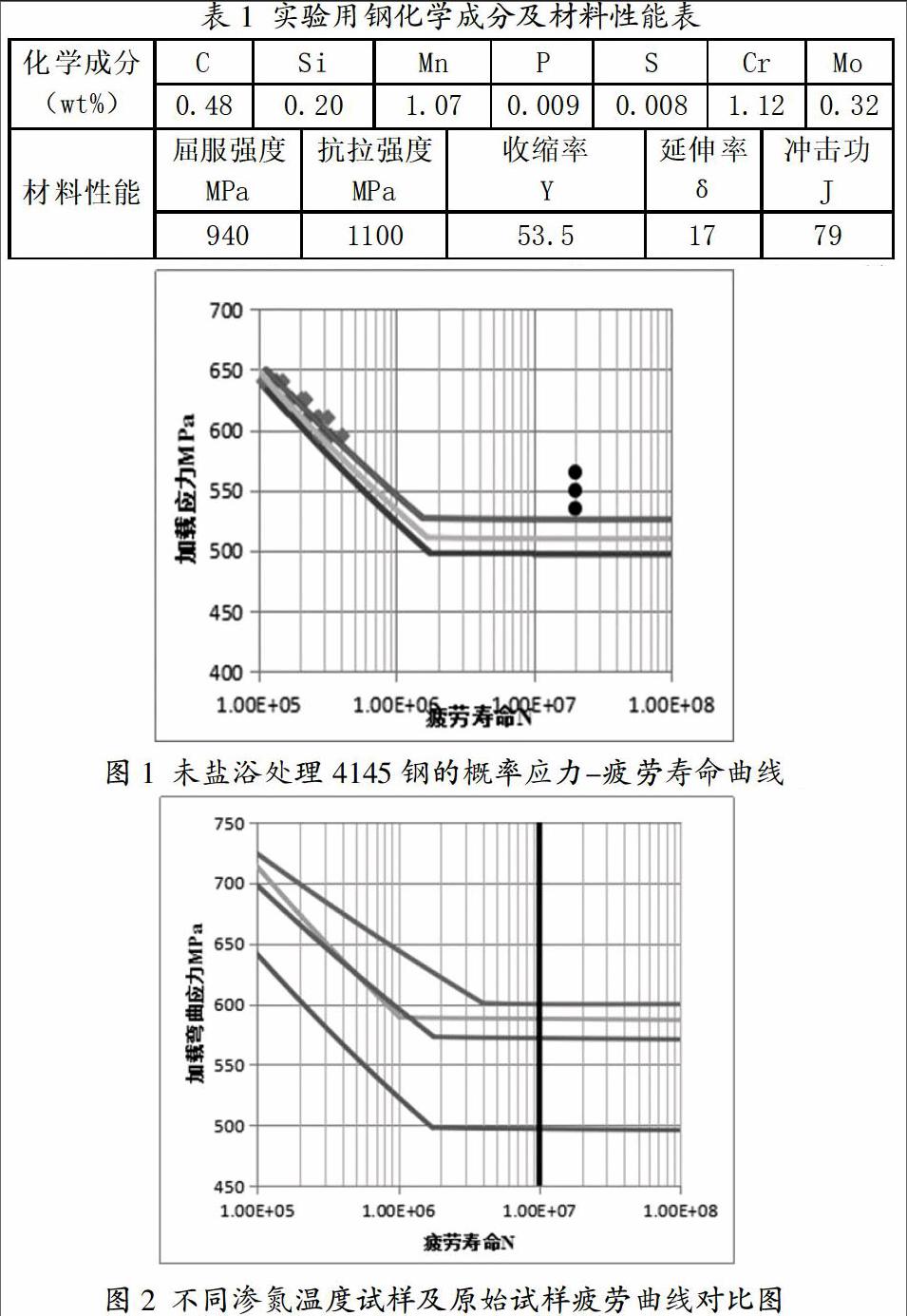

文章所用的实验试样为轧制态某井下工具用钢4145H,调质工艺为820℃双液淬火+(600~630)℃高温回火,试样化学成分和机械性能如表1中所示。

试验所用的旋转疲劳试验机为PQ-6旋转弯曲疲劳试验机,转速为3000r/min。根据《金属旋转弯曲疲劳试验方法》的规定,实验在室温下进行,对称应力循环(R=-1)。

1.2 实验方法

QPQ盐浴处理工艺:

用1200目的砂纸将所有试样表面预磨光整,并用丙酮或酒精清洗表面油污,擦拭干净。将3组试样放入350℃空气炉中预热25min,以防试样入炉后盐浴温差变化过大,另一方面预热后表面形成一层氧化膜,该膜有利于吸附氮原子促进渗氮过程。预氧化后将试样按组分别放入520℃、550℃和580℃氮化盐浴中保温2h,最后将氮化处理过的试样放入370℃氧化盐浴中保温30min。第4组试样未处理,用作对比参考。处理后的试样,用2%的硝酸酒精溶液腐蚀其断面,用EVO/MA15(德国蔡司)扫描电子显微镜对实验中的不同工艺参数处理下的疲劳试样断口进行分析。

2 实验结果与讨论

2.1 实验结果

对未盐浴处理的试样进行旋转弯曲疲劳实验。试样的抗拉强度为1100MPa,根据经验公式σ=σb选择第一次实验的应力大小为550MPa,应力梯度为15MPa,然后根据上述实验方法进行实验。

计算各应力水平下对数疲劳寿命的平均值及标准差,将平均值结果作为数据点的X轴坐标值,对应应力值作为数据点Y轴坐标值,然后对该组数据进行线性拟合,得出应力-疲劳寿命曲线的Aav值为40.3187,Bav为-12.5370。同理将标准差结果作为数据点X轴坐标值,对应应力值作为数据点Y轴坐标值,线性拟合后得出Arms为1.5296,Brms为-0.5256。因此,对照公式(1)[2],得出该4145钢的概率应力-疲劳寿命曲线为:

由图1可以看出,实验得到535MPa越出数据两个,550MPa越出数据三个,565MPa越出数据两个,分别进行配对,得到七个对子。计算该组应力值的平均值和标准差,得出S-1,av=557.5MPa,S-1,rms=12.2475。根据公式(1)得出该4145钢在任意存活率和置信度下的疲劳极限值如下式所示:

实验研究可靠度为50%、90%和99%时材料的疲劳寿命的大小,即分别表明只有50%、10%和1%的试样在达到预测的循环寿命次数前发生失效。将其对应的概率分布函数值分别带入式(2)中,得出对应的疲劳极限值。同样将概率分布函数值带入式(1)中得到该4145钢在中短寿命区的三条不同可靠度的S-N曲线表达式。已知计算出对应这三个存活率下的疲劳极限值(置信度为95%),以该极限值作为S-N曲线的拐点,将中短寿命区曲线与升降法得到的极限绘制在一张S-logN图中,得出该4145钢完整的S-N曲线,如图1所示:

分析盐浴热处理渗氮温度对4145钢疲劳寿命的影响,将3组盐浴处理试样进行旋转弯曲疲劳实验,并分析得出3组疲劳S-N曲线及原始未进行盐浴处理试样的结果绘制在一张图中,取存活率99%,如图2所示:

由图中看出,不同渗氮温度试样的疲劳性能发生了变化,经过旋转弯曲疲劳试验之后得到了不同的结果。存活率99%时4145钢原始疲劳试样的疲劳极限是497.66MPa,渗氮温度520℃试样的疲劳极限是571.25MPa,渗氮温度550℃试样的疲劳极限是587.98MPa,渗氮温度580℃试样的疲劳极限是613.25MPa。不同渗氮温度的试样疲劳极限较原始试样均有明显提高,其中580℃的疲劳极限较基体试样提高23.2%。随着渗氮温度的提高,疲劳极限略有增高,其中渗氮温度580℃的试样提高较多。

2.2 疲劳试样断口分析

因为试样的裂纹必然出现在表面缺陷最严重的位置,但经过QPQ处理,试样整个表面都得到了强化,使得表面缺陷对裂纹扩展的敏感性趋于一致,表面形成的强化层和残余压应力对裂纹扩展起主要的作用[3]。经过盐浴热处理后,表面形成的强化层硬度较高,裂纹在此表面萌生,在承受交变应力时,表面强化层对裂纹扩展有抑制作用,裂纹源周对应区并不是试样最终瞬断区当试样的有效承载面积不足以承受加载应力时,表面强化层脆性断裂。

3 结论

(1)利用Basquin模型以及数理统计理论对中短寿命区成组法

实验数据进行处理,得到材料的S-N曲线,将其与升降法得出的疲劳极限绘制在一张S-logN图中,得出材料的完整概率疲劳寿命曲线。

(2)实验得到不同渗氮温度的S-N曲线。通过对比分析可以看出,QPQ盐浴复合处理技术对试样的疲劳寿命均有不同程度的提高。其中渗氮温度为580℃的试样提高的较为明显。疲劳极限提高了23.2%。疲劳强度的提高主要是由于QPQ处理在金属表面形成的复合渗层和表面残余压应力的作用。

(3)未处理原始试样的裂纹源与表面缺陷处,疲劳源区一次疲劳沟线较为明显,盐浴热处理试样的裂纹源与次表面,看不到明显的裂纹扩展。因此,裂纹扩展的方式和扩展速率有所变化,这是盐浴热处理提高疲劳性能的主要原因。

参考文献

[1]李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999:4-12.

[2]万里平,孟英峰,杨龙,等.钻柱失效原因及预防措施[J].钻采工艺,2006,29(1):57-59.

[3]林元华,罗宏志,邹波,等.钻柱失效机理及其疲劳寿命预测研究[J].石油钻采工艺,2004,26(1):19-22.

[4]傅志强,潘宏伟,陈光志,等.40CrNiMo钢齿轮轴断裂原因分析[J].金属热处理,2011,36(S1):376-378.