闸板防喷器剪切力预测及刀具结构影响研究

2023-05-30朱学铭吕志阳肖世轩

朱学铭 吕志阳 肖世轩

摘要:闸板防喷器是井口控制装置的重要组成部分,需要确保其能够在紧急情况发生时及时剪断钻杆以实现安全封井。为探究闸板结构参数对剪切能力的影响同时实现准确预测,采用ABAQUS有限元软件的显式模块对构建的闸板剪切钻杆模型进行仿真计算,通过分析剪切运动过程确定闸板结构参数V形角、刃面倾角、刀具厚度及钻杆结构参数外径和壁厚,对不同结构参数下单个变量与最大剪切力的关系做变量仿真分析,给出考虑相关参数的最大剪切力预测最优结构模型,并对该刀具形式下的预测公式做出拟合。研究结果表明:所建有限元模型计算结果为1 143.9 kN,与试验值1 179.4 kN很接近;刃面倾角、钻杆管径和壁厚与最大剪切力呈正相关关系,V形角与最大剪切力呈负相关关系,刀具厚度对其影响可忽略;公式预测结果和仿真数据的平均相对误差为5.38%,满足工程实践要求。研究结果可为防喷器闸板的最大剪切力预测和刀具结构参数的优化设计提供一定参考。

关键词:闸板防喷器;数值模拟;影响因素;剪切力预测;剪切力;刃面倾角

The ram blowout preventer is an important part of the control head, and needs to be ensured to cut off the drill pipe in time in any emergency case to achieve a safe killing of the well.In order to explore the influence of the structural parameters of blade on the shear capacity and achieve an accurate prediction at the same time, the explicit module of ABAQUS finite element software was used to conduct simulation calculation on the built blade shear drill pipe model.By analyzing the shear movement process, the structural parameters of the blade such as Vshaped angle, blade inclination angle, blade thickness and the structural parameters of the drill pipe such as outside diameter and wall thickness were determined.Then, variable simulation analysis was conducted on the relationship between the single variable and the maximum shear force under different structural parameters, presenting the optimal structural model for predicting the maximum shear force considering the relevant parameters.Moreover, the prediction formula under the cutter form was fitted.The study results show that the calculated value of the finite element model is 1 143.9 kN, which is close to the experimental value (1 179.4 kN).The blade inclination angle, drill pipe diameter and wall thickness are positively correlated with the maximum shear force, the Vshaped angle is negatively correlated with the maximum shear force, and the influence of blade thickness can be ignored.The average relative error between the formula prediction results and the simulation data is 5.38%, which meets the requirements of engineering practice.The study results provide a reference for the prediction of the maximum shear force of blade and the optimization design of the structural parameters of cutter.

ram blowout preventer;numerical simulation;influential factor;shear force prediction;shear force;blade inclination angle

0 引 言

防噴器是井控安全的重要屏障,在突发事件中,其内的剪切闸板及时剪断钻杆实现安全封井,是预防事故发生或降低事故发生严重程度的有效措施[1-2]。如果闸板剪切失效未能防止井喷和井涌等事故的发生,将会对人员、经济和环境等方面造成严重影响[3]。在实际生产作业中,由于未安装剪切式防喷器或剪切失效的情况仍经常发生,进而导致严重的事故后果。例如,美国的墨西哥湾原油漏油和重庆开县井喷事件[4-5]。因此,加强对防喷器闸板剪切能力研究,在保障油气生产安全中具有重要意义。

自1922年ABERCROMBIE和S.CAMERON发明防喷器以来[6],国内外学者已经对闸板剪切力的计算做了大量研究。文献[7]对于畸变能理论计算剪切力的不充分性,结合试验提出经验修正的理论预测公式。A.TELKIN[8]首先使用有限元法明确剪切作业过程中对剪切力产生影响的因素。LIU Z.G.等[9]基于修正的MohrCoulomb准则,建立了韧性断裂理论的微观力学模型,通过有限元分析进行剪切力预测,减少了需要试验确定的未知参数。刘冰等[10-12]对防喷器的闸板剪切做了大量研究,分别在断口几何形状、剪切过程的力学性能和断口凸起高度等方面建立了理论模型,并通过试验和仿真验证模型的可靠性。ZHU L.等[13]在试验数据和仿真模拟的基础上,对比分析Johnsoncook、修正的MohrCoulomb和CrashFEM准则对剪切力的影响,也就如何选择合适的准则提出建议。王旭东等[14]在应力计算公式的基础上,将闸板结构、钻杆性能和剪切工况考虑在内,建立剪切力的预测计算模型,并与试验数据对比,相对偏差在10%左右。LI T.等[15]根据屈服准则、滑移线场理论和钝角楔形应力理论提出剪切力的预测模型,并分析剪切闸板结构参数对剪切力的影响。

上述研究为闸板剪切能力的研究提供了重要参考,但大部分侧重钻杆或闸板为研究对象,对闸板剪切过程中的载荷做出分析,而最大剪切力体现闸板剪切钻杆所需的极限载荷,对分析闸板的剪切性能有重要工程意义。笔者通过建立剪切闸板有限元模型并验证有限元模型的有效性,分析剪切作业的运动规律,综合考虑剪切闸板和钻杆相关参数,构建了闸板防喷器最大剪切力预测基本模型,以期为闸板剪切性能分析及刀具结构设计提供一定指导。

1 有限元模型构建及验证

为确定不同结构参数对最大剪切力的影响及最大剪切力预测在实际工程中的可靠性,本文利用HAN C.J.等[16]所做剪切试验对建立的有限元模型有效性进行验证并进行参数化分析。

1.1 材料模型

在闸板剪切的数值模拟中,钻杆选用合适的失效准则是模拟结果具有可靠性和真实性的关键。在已知的材料本构模型中,Johnsoncook模型考虑了应变速率、稳定性和温度等相关因素,适用于剪切这种大应变、高应变速率的情况。本文以此模型为基础进行分析。该模型基于试验所得,其等效应力的基础函数为:

1.2 有限元模型构建

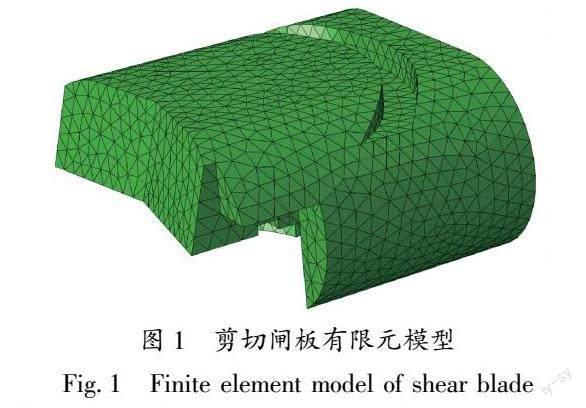

基于闸板的几何及材料参数,建立剪切闸板的有限元模型。其中,S135钻杆直径为101.6 mm,壁厚9.56 mm,长度为200 mm,双V形剪切闸板V形夹角为163°,刃面倾角为86°。各相关参数与试验装置保持一致。

为了使模拟结果接近实际剪切过程和便于分析,本文将剪切闸板定义为刚体且省略了部分对结果不产生影响的结构,例如小孔、倒角等细节。闸板采用四面体网格单元C3D4进行自动划分。剪切闸板模型如图1所示。

将研究对象(钻杆S135)定义为可变形体,采用Johnsoncook本构模型材料参数。钻杆采用六面体网格单元C3D8R进行划分,并对中间刀具接触区域进行细化,模型中钻杆长度为200 mm。将建好的闸板和钻杆模型进行装配并对边界进行约束。根据闸板实际剪切作业情况,仅保留闸板在X方向的移动;对钻杆的两端施加Z方向约束,并对钻杆两端与闸板中心线共面的节点施加Y方向约束,模拟钻杆在被剪切过程中的动态变形情况。为缩短不必要的计算时间,合理设定闸板和钻杆接触前的间距。

闸板剪切模型在ABAQUS显式模块中计算,该模块能够有效模拟出钻杆在闸板剪切过程中的变形及位移载荷等。闸板和钻杆有限元模型如图2所示。

1.3 结果分析及验证

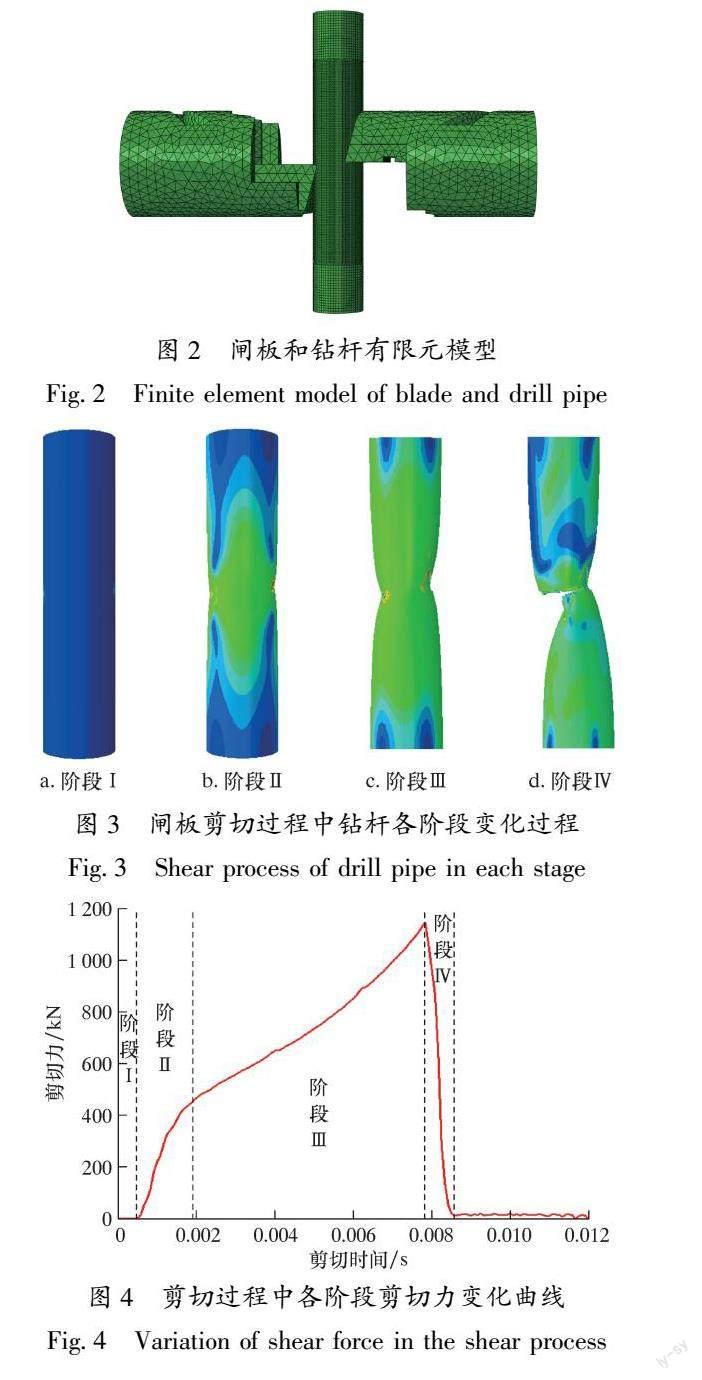

根据闸板运动过程,可将剪切力的变化分为4个阶段,具体如下:阶段Ⅰ——闸板未接触钻杆,此时剪切力为0,上下闸板在液压力推动下继续沿壳体闸板腔向井口中心移动;阶段Ⅱ——弹性变形阶段,闸板刀刃刚接触钻杆时,剪切力急剧增大,且刀具刃口与钻杆接触部位出现应力集中现象,随后钻杆受挤压变形截面逐渐椭圆化,此时撤去液压外载,钻杆变形可基本恢复至原来状态;阶段Ⅲ——塑性变形阶段,剪切闸板继续向钻杆中心移动,剪切力也随之增加,增长速率与弹性变形阶段相比较为缓慢,此时钻杆所受应力超过屈服强度,闸板刀具逐步切入钻杆而使钻杆发生塑性变形,由于钻杆变形程度加剧及材料的塑性硬化,剪切力会呈现起伏上升的现象;阶段Ⅳ——断裂阶段,钻杆在剪切力达到峰值后于两侧尖端部位产生裂纹,并向钻杆中间快速扩展至完全断裂,剪切力迅速下降为0。闸板剪切过程中钻杆的变化情况及剪切力变化曲线如图3和图4所示。

提取剪切过程中的剪切力数据,得到最大剪切力为1 143.9 kN,与试验测得最大剪切力(1 179.4 kN[16])相比,相对误差仅为3.01%,说明该模型能够用于剪切运动过程的模拟计算,仿真结果准确可靠。

2 剪切影响因素分析

2.1 剪切运动分析

剪切閘板在液压系统的推力作用下双向移动,从而完成位于防喷器中心位置钻杆的剪切。剪切闸板过程为:接触钻杆使钻杆发生弹性变形,继续剪切产生不可恢复的塑性变形至断裂,也即闸板在液压系统的推动下只沿X轴水平方向变速双向移动。一般情况下,认为闸板在剪切钻杆过程中没有摩擦,且以上下闸板接触面为水平面,即OXY面;以钻杆轴向为Z轴,向上为Z轴正方向建立空间坐标系。剪切运动过程如图5所示。

2.2 因素确定

从剪切闸板有限元结构模型及运动分析可以看出,闸板剪切过程中,对剪切力和剪切效果起决定作用的结构有剪切闸板和钻杆2个主要部分。剪切闸板的主要影响因素也即目标函数的自变量有剪切闸板V形角、刀具刃面倾角以及刀具厚度;钻杆的主要影响因素有外径和壁厚。其他影响因素在本文中不做讨论。

2.3 变量分析

针对闸板防喷器的剪切过程,通过控制变量法进行参数化分析,分别研究闸板结构和钻杆结构中的因素对剪切过程中最大剪切力的影响。

2.3.1 闸板结构因素

为了研究闸板结构中V形角和刃面倾角对最大剪切力的影响。建立有限元模型的基础参数如下:刀具厚度95 mm,钻杆外径120 mm,钻杆壁厚9 mm。V形角和刃面倾角分别在75°~170°和5°~85°范围内做间隔为5°的等差递增取值。计算各工况下的最大剪切力,结果如图6所示。由图6可以观察到,最大剪切力与V形角呈负相关关系,与刃面倾角呈正相关关系,且当刃面倾角超过30°时,增长趋势逐渐平缓。

刀具厚度也是闸板剪切能力的参考指标。构建有限元模型的基础参数如下:V形角120°,刃面倾角45°,管柱外径120 mm,管柱壁厚9 mm,刀具厚度从50~120 mm范围内做等间隔取值。计算不同刀具厚度下的最大剪切力,结果如图7所示。数据表明,刀具厚度对最大剪切力的影响较小,几乎不随厚度的变化而变化,因此,闸板结构因素不再考虑闸板刀具厚度。

2.3.2 钻杆结构因素

剪切过程中,能够影响最大剪切力的另一个重要结构部件就是钻杆。为了研究钻杆结构中钻杆外径和壁厚对最大剪切力的影响,建立有限元模型的基础参数如下:闸板V形角120°,刃面倾角45°,刀具厚度95 mm。钻杆外径和壁厚分别在75~170 mm和7.2~11.0 mm范围内做等间隔递增取值。计算不同工况下的最大剪切力,结果如图8所示。由图8可以观察到,随着钻杆外径和壁厚的增加,最大剪切力与管径和壁厚都呈线性正相关关系,也即钻杆径厚比越大,剪断钻杆所需最大剪切力越大。

3 预测模型构建

3.1 多元参数拟合

根据对闸板剪切运动过程的分析,确定能够影响最大剪切力的因素以构造合理的目标函数。

(1)目标函数设置。在本文中,目标函数主要为了求解最大剪切力,因此,针对闸板剪切的最大剪切力预测公式的目标函数可以设置为F(x)。

(2)自变量确定。选择能够影响最大剪切力的因素作为目标函数的自变量,在闸板剪切运动中,对剪切力产生影响的有结构参数及其他因素。因此,自变量表达式为x=(f1,f2,f3,…,fn)。

(3)公式拟合。通过控制变量法进行目标函数的单一变量分析,以有限元参数化模型为基础做大量计算,观察变量与目标函数之间存在的关系,并综合考虑量纲一致性原则进行处理,建立目标函数预测公式基本形式。基于仿真计算数据对公式待定系数进行拟合求解,得出所需预测模型。

3.2 公式拟合及误差分析

基于上述分析,根据最大剪切力与各影响因素之间的关系,闸板结构中V形角和刃面倾角以及钻杆结构中外径和壁厚为最大剪切力的主要影响因素,而闸板厚度对其影响有限,可以忽略。同时对最大剪切力预测模型公式遵循量纲一致性原则进行处理,得到最优预测模型为:

式中:F为最大剪切力,kN;σ0为初始屈服强度,MPa;α、β分别为闸板V形角和刃面倾角,(°);D、t分别为钻杆外径和壁厚,mm;a和b为待确定参数。

采用多组有限元算例对公式进行拟合,得到待定系数a=0.001 1,b=0.369 0,同时取σ0=1 021.896 MPa代入式(3)得到最大剪切力工程计算公式:

将有限元仿真模拟结果与预测公式计算结果做对比分析,结果如图9所示。由图9可以看出,有限元计算结果和公式计算结果拟合程度较好。从图10可以看出,预测公式计算结果与仿真结果的相对误差值在15%以下,相对误差超过20%的两个数据为刀具刃面倾角5°和10°,因此认为刃面倾角的选择应在10°以上。该偏差不影响公式整体预测效果,相对误差的平均值为5.38%。从误差分析来看,预测公式拟合误差较小,所构建的预测模型可用于闸板剪切的最大剪切力预测。

4 结 论

(1)采用与试验相同的参数构建了闸板剪切有限元模型,模型模拟的最大剪切力与试验结果符合程度较好,说明模型能够有效模拟闸板剪切过程。

(2)通过对剪切系统结构参数的变量分析,得到闸板结构V形角、刃面倾角分别与最大剪切力呈负相关和正相关关系,刀具厚度影响可忽略;钻杆结构管径和壁厚均与最大剪切力呈正相关关系。

(3)遵循量纲一致性原则综合考虑闸板和钻杆结构参数,提出最大剪切力预测最优结构模型并对公式进行拟合,预测模型计算结果与有限元模拟结果的平均相对偏差为5.38%,预测效果较好。该公式能够用于工程中最大剪切力的预测,同时为其他剪切闸板剪切力预测和设计提供了参考。

[1] 孟祥瑜,畅元江,陈国明,等.海洋闸板防喷器剪切能力评估[J].石油机械,2014,42(11):73-77.

MENG X Y,CHANG Y J,CHEN G M,et al.Assessment on shear capacity of subsea ram blowout preventer[J].China Petroleum Machinery,2014,42(11):73-77.

[2] 赵旭东,樊春明,白兰昌,等.钻井防喷器剪切闸板剪切钻杆三维数值模拟[J].石油机械,2017,45(3):44-47.

ZHAO X D,FAN C M,BAI L C,et al.Threedimensional numerical simulation of shearing drill pipe by BOP shear ram[J].China Petroleum Machinery,2017,45(3):44-47.

[3] 雷軍,樊建春,刘书杰,等.基于数理统计的深水防喷器系统安全关键性失效分析[J].中国安全生产科学技术,2014,10(12):106-111.

LEI J,FAN J C,LIU S J,et al.Analysis on safety critical failure of deepwater BOP system based on mathematical statistics[J].Journal of Safety Science and Technology,2014,10(12):106-111.

[4] GREEN S T,MUESCHKE N,MCCLENEY A,et al.Subsea bop stack shear/seal capability modeling tool[R].Sterling,Virginia:Bureau of Safety and Environmental Enforcement,2017.

[5] 赵维青.深水水下防喷器剪切能力分析方法及应用[J].石油机械,2016,44(12):74-77,112.

ZHAO W Q.Shear capacity analysis method and application of subsea blowout preventer for deepwater operation[J].China Petroleum Machinery,2016,44(12):74-77,112.

[6] HAN C J,ZHANG J.Study on well hard shutin experiment based on similarity principle and erosion of ram rubber[J].Engineering Failure Analysis,2013,32:202-208.

[7] WEST Engineering Services.Shear ram capabilities study:for the U.S.minerals and management service:Requisition 3-4025-1001[R].Ashland,VA:West Engineering Company,Inc.,2004.

[8] TEKIN A.Blind shear ram blowout preventers:estimation of shear force and optimization of ram geometry[D].Columbus:The Ohio State University,2010.

[9] LIU Z G,GUO J Y,GUO T F,et al.Force prediction in blowout preventer shearing of drill pipes[J].Engineering Failure Analysis,2017,74:159-171.

[10] 刘冰,赵永杰,李栋,等.剪切闸板防喷器剪切钻杆断口几何形状研究[J].船舶力学,2021,25(4):462-470.

LIU B,ZHAO Y J,LI D,et al.Study on geometrical morphology of the sheared drill pipe of shear ram blowout preventer[J].Journal of Ship Mechanics,2021,25(4):462-470.

[11] 刘冰,李涛,赵永杰,等.连续油管防喷器闸板剪切钻杆过程的力学性能[J].天然气工业,2019,39(4):82-89.

LIU B,LI T,ZHAO Y J,et al.Mechanical properties of a coiled tubing blowout preventer ram in the shearing process[J].Natural Gas Industry,2019,39(4):82-89.

[12] 劉冰,李涛,赵永杰,等.剪切闸板防喷器剪切钻杆断口凸起高度评估[J].工程科学与技术,2019,51(2):176-184.

LIU B,LI T,ZHAO Y J,et al.Evaluation of fracture sectional raised height of the sheared drill pipe in shear ram blowout preventer[J].Advanced Engineering Sciences,2019,51(2):176-184.

[13] ZHU L,ESTEFEN S F,LOURENO M I.Fracture criteria applied to numerical simulation of blowout preventer ram shearing[J].Engineering Failure Analysis,2020,114:104596.

[14] 王旭东,司念亭,冯硕,等.剪切闸板防喷器剪切力预测研究[J].钻采工艺,2019,42(4):74-76.

WANG X D,SI N T,FENG S,et al.Study on how to predict shear force of shear ram bop[J].Drilling & Production Technology,2019,42(4):74-76.

[15] LI T,ZHAO Y J,XIE P,et al.Force prediction and influencing factors analysis of the coiled tubing blowout preventer in the shearing process[J].Engineering Failure Analysis,2021,121:105073.

[16] HAN C J,YANG X,ZHANG J,et al.Study of the damage and failure of the shear ram of the blowout preventer in the shearing process[J].Engineering Failure Analysis,2015,58,Part 1:83-95.

第一朱学铭,生于1998年,现为中国石油大学(北京)在读硕士研究生,研究方向为完整性管理及装备可靠性。地址:(102249)北京市昌平区。Email:1492112787@qq.com。

通信作者:吕志阳,Email:lvzhiyang@cup.edu.cn。