海底管道悬空锤击内检测方法及振动信号分析

2023-05-30张行李振林啜广山王路路段志文

张行 李振林 啜广山 王路路 段志文

摘要:敷设在海床的油气管道可能会在洋流冲刷、地质运移等多种因素的影响下出现管道局部悬空现象,海底管道悬空会严重威胁油气输送安全。为有效检测管道悬空状态,提出了一种基于锤击检测法的海底管道悬空内检测器设计方案;结合MSC/Adams动力学仿真软件,采集经内检测器主动锤击激励管道内壁后不同敷设状况管段的振动响应信号,对采集的振动响应信号分别进行基于短时傅里叶变换(STFT)、频率切片小波变换(FSWT)和改进希尔伯特黄变换(HHT)时频分析,结合3种时频分析结果建立了管道悬空内检测效果评价指标。研究结果表明:经力锤激励后,管道振动响应信号整体幅值主要集中在50~120 Hz范围内,峰值频率主要集中在80 Hz左右;不同悬空状态下的管段振动响应信号幅值存在明显差别,越接近悬空管段中心位置,振动响应信号峰值频率对应的幅值越大;基于锤击法的管道悬空内检测器在仿真模拟环境中可有效辨别管道悬空状态。研究结果可为锤击内检测法应用于海底管道悬空状态内检测提供指导。

关键词:海底管道悬空;锤击法;短时傅里叶变换;频率切片小波变换;希尔伯特黄变换

0 引 言

在多种因素的影响下,敷设于海床上的海底管道可能会出现局部悬空现象。管道悬空会导致其局部应力集中、保温层破坏、泄漏等各类安全事故,严重威胁管道的安全运行。定期巡检海底管道,及时掌握其敷设状态,是海洋油气生产的重要保障措施[1-5]。国内外针对海底管道悬空现象的检测研究主要分为管外检测与管内检测。相较于管外检测,管道内部环境相对稳定,因此管内检测具有更大的优势。U.G.KPKE等[6-7]基于激振检测技术设计了管道悬空内检测装置,通过采集分析管道产生的响应信号频谱特征来辨识埋管悬空信息。廖宁生等[8-11]提出了一种基于管内主动激励载荷作用下的埋管悬空内检测方法,并通过试验验证了该方法的可行性。瞬态锤击检测技术是管内主动激励作用下的悬空内检测方法之一,该方法具有准确、快速、操作简单和信息量丰富等特点,因此广泛应用于各行业领域,如检测道路桥梁领域[12]中路面板板底脱空问题,油气管道检测领域中管道裂纹无损检测问题[13],隧道领域中衬砌背后空洞问题[14],轨道交通领域中钢轨扣件失效问题[15],航空航天领域中复合材料无损检测问题[16]。海底管道悬空问题与钢轨扣件失效、隧道衬砌空洞等问题存在一定的相似性,因此开展基于瞬态锤击检测技术的海底管道悬空内检测研究具有理论可行性。

基于瞬态锤击检测技术的管道悬空内检测器通过力锤敲击装置可使管道产生非平稳振动信号,采集振动响应分析信号,处理分析采集的信号时采用时频分析法。信号时频分析法主要包括短时傅里叶变换(Short-time Fourier Transform,STFT)、频率切片小波变换(Frequency Slice Wavelet Transform,FSWT)、希尔伯特黄变换(Hilbert-Huang Transform,HHT)时频分析法等[17-18]。笔者通过开展海底管道悬空内检测仿真试验,利用MSC/Adams后处理模块,采集经内检测器力锤敲击装置激励后不同悬空状态管段的振动响应信号,对采集的振动响应信号分别基于STFT、FSWT和改进的HHT时频分析法进行分析,结合3种时频分析结果建立管道悬空内检测效果评价方法。分析結果表明,基于锤击内检测法的管道悬空内检测器在仿真环境中可有效辨别管道悬空状态。

1 管道悬空内检测器整体结构及工作原理

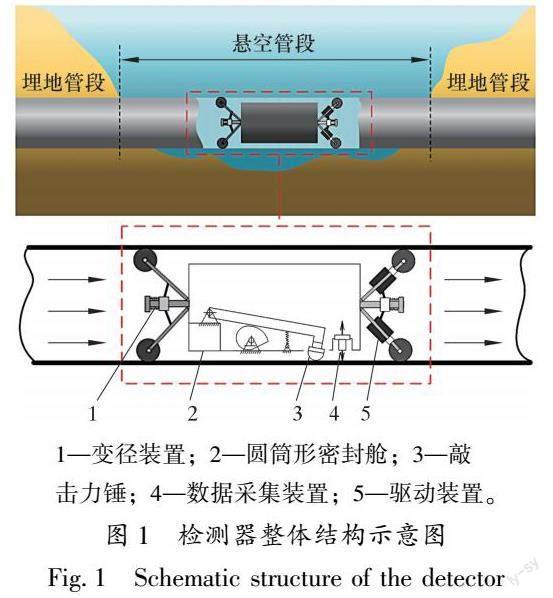

管道悬空内检测器以轮式机器人为载体,主要由驱动与变径装置、力锤敲击装置、数据采集装置组成,整体结构如图1所示。

检测器外部设有圆筒形密封保护舱。驱动与变径装置保障检测器具有足够的摩擦力,以驱动检测器行走,并使其具有一定的过弯能力、避障能力与一定范围内管径变化的自适应能力。力锤敲击装置主要由盘形凸轮、拉伸弹簧、摆杆与力锤组成,敲击动力由步进电机提供,通过蜗轮蜗杆将动力传递至盘形凸轮。盘形凸轮通过与拉伸弹簧配合使摆杆前端力锤快速敲击管道,完成单次管道激振,通过丝杆电机与滚珠螺母配合将采集装置贴管壁下放以实现数据采集。

2 建模与仿真模拟

2.1 模型参数设置

基于MSC/Adams动力学分析软件建立海底管道模型,采用四面体单元将管道离散成若干个有限单元并做柔性化处理,以便于测试管道在力锤敲击下的瞬态响应。管道模型外壁轴向间隔500 mm、周向间隔90°设置弹簧阻尼器,用于模拟管道与外部环境的相互作用。设有2种颜色的弹簧阻尼模拟器,其中红色弹簧阻尼器模拟管道与土壤间的相互作用,与之连接的管道为非悬空管道;黄色弹簧阻尼器模拟管道与海水间的相互作用,与之连接的管道为悬空管道,建立的仿真模型如图2所示。设置管土相互作用的弹簧阻尼器弹簧刚度为598 kN/m,阻尼为18.10 kN·s/m;检测器车轮刚度为2 855 N/mm,阻尼为0.57 N·s/mm,车轮与管道内壁设置为实体对实体接触,静摩擦因数为0.30,动摩擦因数为0.25;设置检测器静平移速度为0.10 mm/s,动摩擦速度为10 mm/s;设置检测器力锤刚度为1.0×105 N/mm,阻尼为50 N·s/mm,力指数为1.5。

2.2 仿真试验

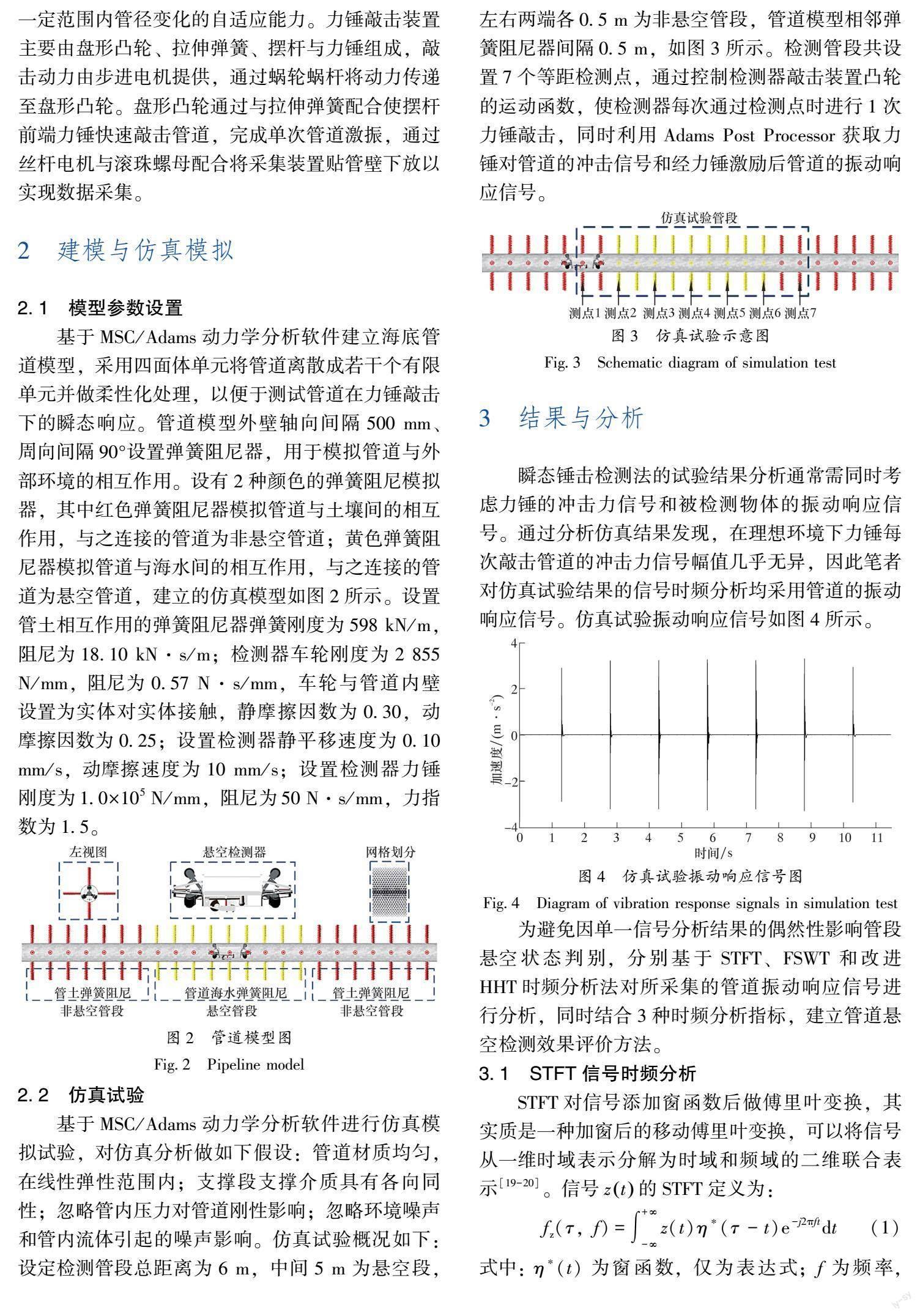

基于MSC/Adams动力学分析软件进行仿真模拟试验,对仿真分析做如下假设:管道材质均匀,在线性弹性范围内;支撑段支撑介质具有各向同性;忽略管内压力对管道刚性影响;忽略环境噪声和管内流体引起的噪声影响。仿真试验概况如下:设定检测管段总距离为6 m,中间5 m为悬空段,左右两端各0.5 m为非悬空管段,管道模型相邻弹簧阻尼器间隔0.5 m,如图3所示。检测管段共设置7个等距检测点,通过控制检测器敲击装置凸轮的运动函数,使检测器每次通过检测点时进行1次力锤敲击,同时利用Adams Post Processor获取力锤对管道的冲击信号和经力锤激励后管道的振动响应信号。

3 结果与分析

瞬态锤击检测法的试验结果分析通常需同时考虑力锤的冲击力信号和被检测物体的振动响应信号。通过分析仿真结果发现,在理想环境下力锤每次敲击管道的冲击力信号幅值几乎无异,因此笔者对仿真试验结果的信号时频分析均采用管道的振动响应信号。仿真试验振动响应信号如图4所示。

为避免因单一信号分析结果的偶然性影响管段悬空状态判别,分别基于STFT、FSWT和改进HHT时频分析法对所采集的管道振动响应信号进行分析,同时结合3种时频分析指标,建立管道悬空检测效果评价方法。

3.1 STFT信号时频分析

STFT对信号添加窗函数后做傅里叶变换,其实质是一种加窗后的移动傅里叶变换,可以将信号从一维时域表示分解为时域和频域的二维联合表示[19-20]。信号zt的STFT定义为:

对管道振动响应信号进行STFT时频分析,选择窗口长度为256个形状参数的Kaiser函数,窗口重叠长度为220个采样点,离散傅里叶变换长度为512个点,分析结果如图5所示。图5a为振动响应信号STFT后的时频幅值谱,图5b为振动响应信号STFT后峰值频率处对应幅值随测点的变化规律。

分析图5a可知,力锤敲击后的管道振动响应信号经STFT分析后,幅值主要集中在50~120 Hz范围内,峰值频率主要集中在80 Hz附近。分析图5b可知,不同悬空状态管段的幅值存在明显差异,距悬空管段中间位置越近幅值越大,悬空管段初始位置(测点2)到悬空管段中心位置(测点4)过程中幅值呈上升趋势,且测点2到测点3过程中增幅最高可达76%,悬空管段中心位置之后的幅值呈下降趋势。

3.2 FSWT信号时频分析

FSWT时频分析法是基于频率切片函数柔性设计准则,将时域内信号STFT和小波变换(Wavelet Transform,WT)应用到频域,可实现对目标区域细化分析和特征分量提取[21-22]。FSWT正变换时信号ft∈L2R,频率切片函数pt其傅里叶变换p∧w存在。ft的FSWT时域定义为:

对管道振动响应信号进行FSWT时频分析,频率切片函数参数中设ξ=0.5,η=0.025,k=28.2843。对仿真试验悬空管段的5个测点做细化分析,以进一步分析能量幅值集中区域信号的时频特性。FSWT时频能量幅值谱与细化分析后的悬空管段FSWT时频能量幅值谱如图6所示。

图6中细化分析的时间区域为不同测点管段受到激励的时间,频率区域为不同测点管段振动响应信号主要瞬时能量区域。

分析图6可知,力锤敲击后的管道振动响应信号经FSWT时频分析法分析后,不同状态管段的能量幅值存在明显差异,悬空管段能量幅值明显高于非悬空管段;对悬空管段各测点能量幅值细化分析,位于悬空管段中心位置的测点4能量幅值为各测点峰值,且能量幅值由测点4向两侧测点递减。由此可知,悬空管段能量幅值大小与距非悬空管段距离呈正相关。

3.3 改进HHT信号时频分析

2014年Colominas等人提出改进自适应噪声的完备集合经验模式分解(Improved complete ensemble empirical mode decomposition with adaptive noise,ICEEMDAN)的信号分解方法,可有效避免假模态现象,减少模态中包含的噪声量[23-28]。基于改进HHT信号时频分析,采用ICEEMDAN分解方法对所采集的振动响应信号进行分解。图7为经力錘敲击后,悬空管段中心位置振动响应信号经ICEEMDAN分解后的信号分量与对应频谱。其中ICEEMDAN分解图纵坐标为不同本征模态函数(Intrinsic Mode Function,IMF)分量信号的真实幅值,对应图谱纵坐标为不同IMF分量信号经傅里叶变换后的幅值,各测点振动响应信号经ICEEMDAN分解后,其IMF分量的能量百分比如表1所示。分析图7和表1数据可知,非悬空管段(测点1、测点7)振动响应信号经ICEEMDAN首次分解出来的IMF 1高频且高能量百分比;悬空管段(测点2~测点6)振动响应信号经ICEEMDAN首次分解出的IMF 1频率高但能量百分比远低于IMF 2,且越接近悬空管段中心位置,振动响应信号ICEEMDAN首次分解出的IMF 1能量占比越低,IMF 2能量占比越高。

对原始信号中去除高频低能量百分比IMF分量后的重构信号做希尔伯特变换,基于改进HHT时频分析的结果见图8。

分析图8可知,振动响应信号瞬时能量集中在50~120 Hz范围内,峰值频率集中在80 Hz左右。相比于非悬空管段,悬空管段整体瞬时能量较大,悬空管段各测点瞬时能量随距非悬空管段的距离增加而增大,在悬空管段中心位置达到瞬时能量峰值,在测点2到测点3过程中增幅最大可达75%;非悬空管段测点1与测点7整体幅值较小,测点1略高于测点7。

3.4 悬空内检测效果评价方法

将STFT幅值增幅、FSWT能量幅值增幅和改进HHT瞬时能量增幅作为悬空检测的评价指标,结合这3个评价指标建立管道悬空内检测效果评价方法,所建评价方法中增幅为末期值和基期值的差与基期值的比值。基于悬空检测效果评价方法建立的流程如图9所示。

对真实增幅矩阵中的数据处理后得到增幅随测点变化规律,如图10所示。由所建评价方法与仿真试验数据分析可知,测点2~测点6的STFT幅值、FSWT能量幅值和改进HHT瞬时能量值均大于两端测点1和测点7,判定该范围测点为悬空管段测点,其中测点4幅值为所有测点中的峰值,测点2到测点4呈递增趋势,测点4到测点6呈递减趋势。因此可得结论为:测点4为悬空管段中心位置;悬空管段各测点STFT幅值、FSWT能量幅值和改进HHT瞬时能量值变化规律与距非悬空管段距离呈正比。基于所建评价方法对比分析3种时频分析法,管道振动响应信号经3种方法分析均能有效辨别管道悬空状态,由基于STFT与FSWT时频分析可知,在通过悬空管段后进入非悬空管段的第一个测点时仍存有幅值现象。而基于改进HHT时频分析可知,在通过悬空管段后的第一个非悬空管段测点能量幅值变化明显,能够较好地区分悬空管段与非悬空管段。对比3种时频分析悬空管段中心位置幅值、峰值,相较于其他2种分析方法,基于FSWT时频分析的峰值幅值最大,对悬空特征敏感性最强。

4 結 论

通过对提出的管道悬空内检测原理方案中锤击检测过程进行动力学仿真试验,分析了管道悬空内检测器对管道模型产生有效激振力,验证了管道模型能够产生有效振动响应信号的内检测方法的可行性。对所采集振动响应信号分别基于STFT、FSWT和改进HHT时频分析后可知:

(1)基于改进HHT时频分析相较于STFT和FSWT时频分析对悬空管段与非悬空管段区分更明显,非悬空管段幅值受悬空管段幅值影响较小。

(2)基于FSWT时频分析相较于STFT和改进HHT时频分析在悬空管段中心位置幅值、峰值最大,对管段悬空特征敏感性更强。

(3)基于锤击检测法的管道悬空内检测器在仿真模拟环境中能够有效检测出不同敷设状态的海底管道,仿真研究结果可为锤击内检测法应用于海底管道悬空内检测提供理论指导。

参考文献:

[1]张行,杜书强,张仕民,等.基于管内主动激励的管道悬空检测模拟分析[J].石油机械,2017,45(8):105-110.

ZHANG H,DU S Q,ZHANG S M,et al.Simulation analysis of pipeline free span detection based on inner pipe active excitation[J].China Petroleum Machinery,2017,45(8): 105-110.

[2]贾邦龙,帅健,张银辉.海底管道悬空段状态检测及安全性评价[J].油气储运,2021,40(6):658-663.

JIA B L,SHUAI J,ZHANG Y H.State detection and safety evaluation of submarine suspended pipeline[J].Oil & Gas Storage and Transportation,2021,40(6): 658-663.

[3]王金龙,何仁洋,张海彬,等.海底管道检测最新技术及发展方向[J].石油机械,2016,44(10):112-118.

WANG J L,HE R Y,ZHANG H B,et al.State-of-the-art advancement and development direction of submarine pipeline inspection technology[J].China Petroleum Machinery,2016,44(10): 112-118.

[4]LECKIE S H F,DRAPER S,WHITE D J,et al.Lifelong embedment and spanning of a pipeline on a Mobile seabed[J].Coastal Engineering,2015,95: 130-146.

[5]辛佳兴,陈金忠,李晓龙,等.油气管道内检测技术研究前沿进展[J].石油机械,2022,50(5):119-126.

XIN J X,CHEN J Z,LI X L,et al.Advances in oil and gas pipeline internal inspection technology[J].China Petroleum Machinery,2022,50(5): 119-126.

[6]KPKE U G.Transverse vibration of buried pipelines due to internal excitation at a point[J].Proceedings of the Institution of Mechanical Engineers,Part E: Journal of Process Mechanical Engineering,1993,207(1): 41-59.

[7]KPKE U G,HUNT H E M.Identification of support conditions of buried pipes using a vibrating pig[J].Proceedings of the Institution of Mechanical Engineers,Part E: Journal of Process Mechanical Engineering,1993,207(1): 29-40.

[8]廖宁生,张行,张仕民,等.移动振动激励下的管道悬空内检测试验研究[J].石油矿场机械,2018,47(5):60-64.

LIAO N S,ZHANG H,ZHANG S M,et al.Experimental research of pipeline free span detection under moving vibration excitation[J].Oil Field Equipment,2018,47(5): 60-64.

[9]LIAO N S,ZHANG H,ZHANG S M,et al.A method for identifying support conditions of buried subsea gas pipelines based on forced vibration signal analysis[J].Proceedings of the Institution of Mechanical Engineers,Part M: Journal of Engineering for the Maritime Environment,2019,233(1): 218-228.

[10]LIAO N S,ZHANG H,ZHANG S M.Experiment for identifying free span of buried gas pipeline under internal excitation load[J].International Journal of Pressure Vessels and Piping,2019,169: 215-222.

[11]LIAO N S,ZHANG H,YU D L,et al.Free-span identification of buried gas pipe subjected to sine sweep load in pipe[J].Measurement,2020,163: 108020.

[12]周云,易伟建,蒋运忠,等.多参考点脉冲锤击法识别桥梁模态柔度的实践[J].中国公路学报,2015,28(9):46-56.

ZHOU Y,YI W J,JIANG Y Z,et al.Practice of bridge modal flexibility identification using multiple-reference impact test[J].China Journal of Highway and Transport,2015,28(9): 46-56.

[13]李鲲,肖逸飞,徐阳,等.基于压电陶瓷传感器的管道裂纹敲击定位法[J].石油机械,2020,48(6):118-125.

LI K,XIAO Y F,XU Y,et al.Pipeline crack location using knocking locating method based on piezoceramic transducer[J].China Petroleum Machinery,2020,48(6): 118-125.

[14]牛超,马蒙,梁瑞华,等.基于锤击法的隧道衬砌背后空洞检测试验研究[C]∥2016中国隧道与地下工程大会(CTUC)暨中国土木工程学会隧道及地下工程分会第十九届年会论文集.成都:中国土木工程学会,2016:576-581.

NIU C,MA M,LIANG R H,et al.Experimental study on EValuating the void conditions behind tunnel lining by impact-echo method[C]∥2016 China Tunnel and Underground Engineering Conference (CTUC) and the 19th Annual Conference of Tunnel and Underground Engineering Branch of China Civil Engineering Society.Chengdu: China Civil Engineering Society,2016: 576-581.

[15]侯博文,李佳静,高亮,等.基于脉冲激励下钢轨振动响应的扣件失效识别方法[J].工程力学,2021,38(2):122-133.

HOU B W,LI J J,GAO L,et al.Failure identification method of fastening system based on rail response under pulse excitation[J].Engineering Mechanics,2021,38(2): 122-133.

[16]段仕轩,李艳军,曹愈远,等.双基推进剂/包覆层界面脱粘敲击检测的策略[J].兵工学报,2022,43(8):1779-1791.

DUAN S X,LI Y J,CAO Y Y,et al.Strategy of knock detection of double-base propellant/coating interface debonding[J].Acta Armamentarii,2022,43(8): 1779-1791.

[17]LI B,ZHANG Z S,ZHU X X.Multitaper adaptive short-time Fourier transform with chirp-modulated Gaussian window and multitaper extracting transform[J].Digital Signal Processing,2022,126: 103472.

[18]黃梦宏,朱令娴,张志勇,等.基于短时傅里叶变换的飞行器故障振动信号分析[J].装备环境工程,2021,18(2):62-65.

HUANG M H,ZHU L X,ZHANG Z Y,et al.Fault vibration signal analysis of air vehicle flying based on STFT[J].Equipment Environmental Engineering,2021,18(2): 62-65.

[19]侯怀书,张世玮,陈朝雷,等.基于短时傅里叶变换的粗晶奥氏体不锈钢裂纹超声检测[J].材料保护,2020,53(11):129-135.

HOU H S,ZHANG S W,CHEN C L,et al.Ultrasonic testing of coarse-grain austenitic stainless steel crack based on STFT[J].Materials Protection,2020,53(11): 129-135.

[20]李婷,付德义,薛扬.基于AE与STFT的变桨轴承裂纹诊断研究[J].振动、测试与诊断,2021,41(2):299-303.

LI T,FU D Y,XUE Y.Research on crack diagnosis of pitch bearing based on AE and STFT[J].Journal of Vibration,Measurement & Diagnosis,2021,41(2): 299-303.

[21]CHEN J L,PAN J,LI Z P,et al.Generator bearing fault diagnosis for wind turbine via empirical wavelet transform using measured vibration signals[J].Renewable Energy,2016,89: 80-92.

[22]YAN Z H,MIYAMOTO A,JIANG Z W,et al.An overall theoretical description of frequency slice wavelet transform[J].Mechanical Systems and Signal Processing,2010,24(2): 491-507.

[23]HUANG N E,SHEN Z,LONG S R,et al.The empirical mode decomposition and the hilbert spectrum for nonlinear and Non-Stationary time series analysis[J].Series A: Mathematical,Physical and Engineering Sciences,1998,454(1971): 903-995.

[24]DE SOUZA U B,ESCOLA J P L,DA CUNHA BRITO L.A survey on Hilbert-Huang transform: evolution,challenges and solutions[J].Digital Signal Processing,2022,120: 103292.

[25]WU Z H,HUANG N E.Ensemble empirical mode decomposition: a noise-assisted data analysis method[J].Advances in Adaptive Data Analysis,2009,1(1): 1-41.

[26]YEH J R,SHIEH J S,HUANG N E.Complementary ensemble empirical mode decomposition: a novel noise enhanced data analysis method[J].Advances in Adaptive Data Analysis,2010,2(2): 135-156.

[27]COLOMINAS M A,SCHLOTTHAUER G,TORRES M E.Improved complete ensemble EMD: a suitable tool for biomedical signal processing[J].Biomedical Signal Processing and Control,2014,14: 19-29.

[28]董紹华,田中山,赖少川,等.新一代超高清亚毫米级管道内检测技术的研发与应用[J].油气储运,2022,41(1):34-41.

DONG S H, TIAN Z S, LAI S C, et al. Research and application of a new generation of ultra-high-definition inline detection technology with sub-millimeter precision[J]. Oil & Gas Storage and Transportation,2022,41(1): 34-41.