54mm涡轮钻具三维叶片造型设计与研究

2023-05-30张宇航张强辛永安段晨伟纪昌桂

张宇航 张强 辛永安 段晨伟 纪昌桂

摘要:针对涡轮转子不同半径圆柱层液体圆周速度不同,导致的液体与转子叶片产生冲击产生的水力损失问题,利用多截面造型方法建立了一种三维叶片涡轮。基于实际工况中从第二级涡轮开始,定子入口的流速是上一级涡轮转子出口流速,速度方向并不垂直于定子入口面这一情况,对现有的涡轮流道模型进行修正,建立了多级流道模型。通过数值模拟方法,对多级涡轮流道模型进行流场分析,得到中间一级涡轮的相关性能参数的特性曲线。研究结果表明:三维叶片涡轮压降更低,单幅涡轮压降减少约为12%;在最佳工况点处,三维叶片涡轮效率达到了60.25%,比直叶片涡轮高出约10%。考虑径向间隙对涡轮性能的影响,建立了相对应的流道模型,验证了方案的可行性。研究结果对涡轮叶片的设计和多级涡轮流场分析具有一定的指导意义。

关键词:涡轮钻具;三维叶片;水力性能;压降;效率

0 引 言

目前,连续管作业技术在油气开采中扮演着越来越重要的角色,它在高温高压井定向钻井、欠平衡钻井、老井加深和不同条件下的钻磨作业中具有很大优势[1]。现如今在国内没有专门适用于连续管作业的小尺寸涡轮钻具,且小尺寸涡轮钻具的研究也不够深入,2016年国内才研制出尺寸为89 mm的涡轮钻具。涡轮钻具是一种重要的井下动力钻具,其特点为转速高、耐高温、扭矩小,适用于深井和超深井作业[2]。在涡轮钻具的设计中,往往将追求更高的水力性能放在首位,涡轮定、转子作为涡轮钻具的能量转化核心,定、转子叶片往往直接决定了涡轮的性能。在涡轮性能优化中,研究者一般都是关注叶片型线设计,而忽略了叶片的整体造型。张晓东等[3]基于Bezier曲线理论方法,结合Turbosystem系统,提出了涡轮叶片参数化造型及性能预测的数值模拟方法;何顺等[4]利用高阶Bezier曲线对涡轮定、转子叶片进行设计,并对涡轮进行水力仿真研究,证明利用高阶Bezier曲线造型得出的涡轮叶片有更高的水力性能;欧松[5]采用等环量扭曲法对定转子叶片的参数进行计算,利用NUMECA软件中的AUTOBLADE模块对叶片进行参数化造型。国内涡轮钻具叶片大多采用直叶片,三维叶片涡轮很少有相关的研究报道。直叶片是指在不同半径圆柱层上叶片型线相同,而三维叶片在不同半径的圆柱层上的叶片型线不同,更契合液体在涡轮定、转子流道中的运动规律。筆者结合平面叶栅的设计方法,基于多截面造型法建立了单级三维叶片涡轮,并采用数值模拟的方法,得出了三维叶片涡轮和直叶片涡轮的性能参数的特性曲线,所得结果对小尺寸涡轮钻具三维叶片的设计有一定的指导意义。

1 涡轮基本流动假设

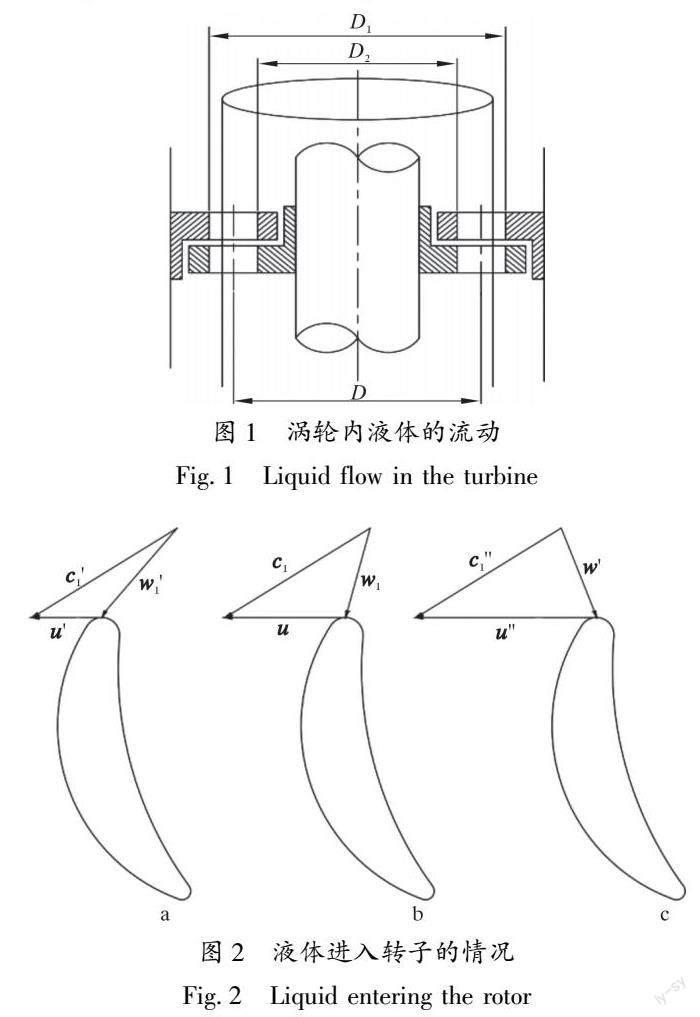

涡轮钻具的涡轮为轴流式,液体沿轴向在涡轮里流动,如图1所示。液体经过定子叶片的导流作用流入转子,一方面随转子旋转做圆周运动,另一方面沿着转子叶片方向流出进入下级涡轮。液体在单级涡轮里的运动是在直径为D1和D2的2个同轴圆柱面间的运动,可以看作是无数圆柱层液体的合成运动。在直叶片涡轮定、转子叶片的设计中,一般采用单元理论法,即把液体在单级涡轮里的运动看作在一个直径为D的圆柱层里的运动[6]。本文以任意一个直径为Di的圆柱层液体的运动为研究对象,设计计算多个圆柱层的叶片型线,建立一种涡轮钻具的三维叶片。为简化计算做出如下假设:液体为理想液体,即液体无黏性,流动时无摩擦阻力的影响;每个圆柱层中液体运动的圆周速度和圆柱层半径大小成线性关系。

2 涡轮三维叶片造型设计

2.1 三维叶片设计理论及叶片造型

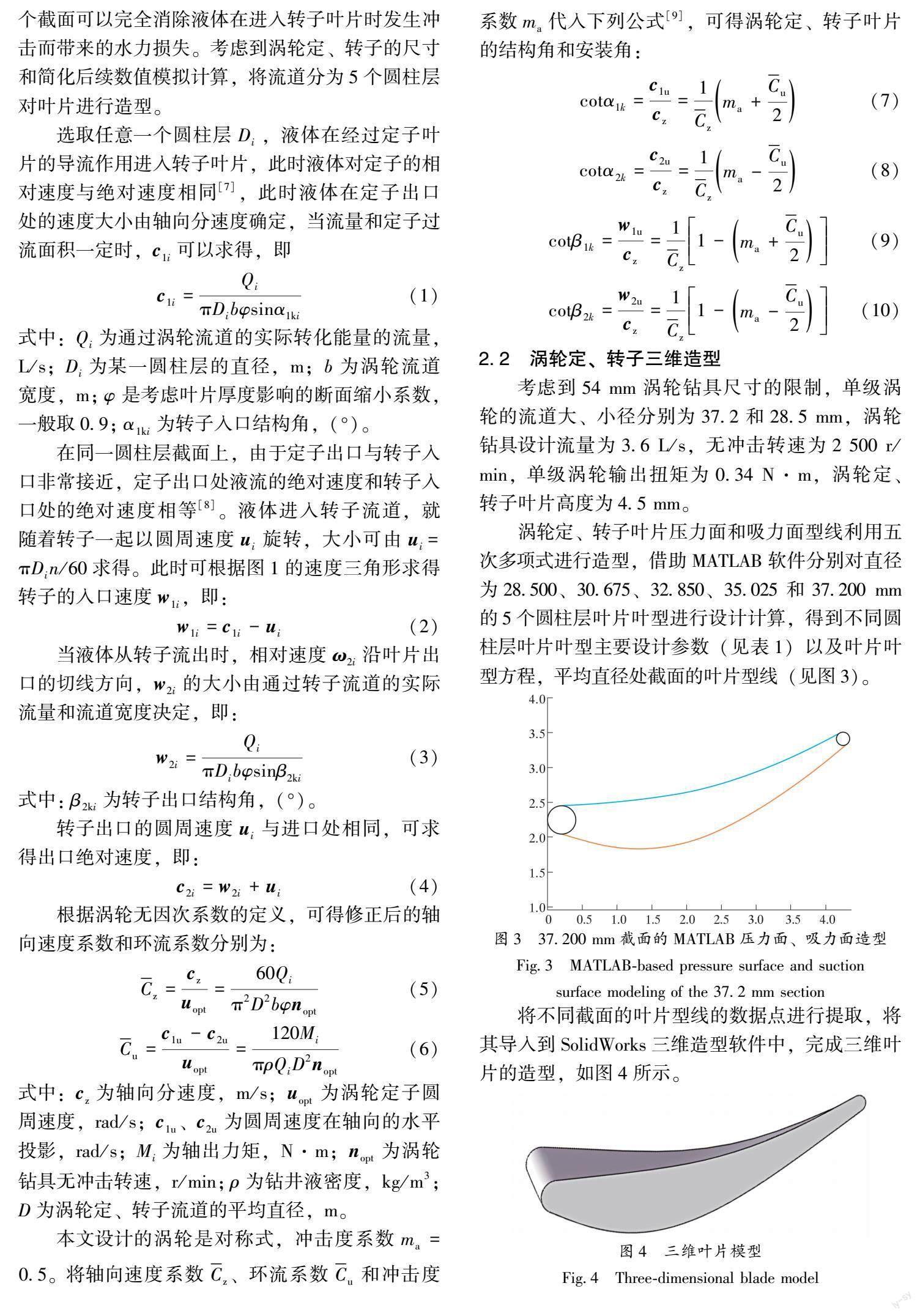

液体在涡轮叶片中流动时,由于流量一定,绝对速度c1的方向和大小相同。图2是液体进入转子的3种情况。其中图2b为最佳状态,此时液体进入转子叶片的相对速度w1与转子叶片的进口结构角方向一致。但在实际情况中,在不同半径的圆柱层中圆周速度u并不相等,即液体与叶片的牵连速度不相等,导致液体不能平滑地进入转子叶片,造成水力损失,而多截面的三维叶片造型方法可以很好地解决这一问题。多截面的三维叶片造型在不同半径的圆柱层上叶片型线不一样,根据不同半径圆柱层中液体的运动情况,设置不同的转子叶片进口结构角。

2.2 涡轮定、转子三维造型

考虑到54 mm涡轮钻具尺寸的限制,单级涡轮的流道大、小径分别为37.2和28.5 mm,涡轮钻具设计流量为3.6 L/s,无冲击转速为2 500 r/min,单级涡轮输出扭矩为0.34 N·m,涡轮定、转子叶片高度为4.5 mm。

涡轮定、转子叶片压力面和吸力面型线利用五次多项式进行造型,借助MATLAB软件分别对直径为28.500、30.675、32.850、35.025和37.200 mm的5个圆柱层叶片叶型进行设计计算,得到不同圆柱层叶片叶型主要设计参数(见表1)以及叶片叶型方程,平均直径处截面的叶片型线(见图3)。

将不同截面的叶片型线的数据点进行提取,将其导入到SolidWorks三维造型软件中,完成三维叶片的造型,如图4所示。

3 三维叶片水力性能分析

3.1 流道模型建立

基于涡轮定、转子的三维模型,利用SolidWorks软件的布尔运算功能对单级涡轮流体进行提取,建立相应的流道模型。为了减小流体在入口和出口边界与实际流动的差异,入口段和出口段均延长1倍叶片高度的距离[10]。考虑到实际工况中从第二级涡轮开始,定子入口的流速是上一级涡轮转子出口流速,速度方向并不垂直于定子入口面这一情况,对流道模型进行修正,建立多级流道模型,如图5所示。将建立的多级涡轮流道模型导入ANSYS软件中进行网格划分,为了提高计算精度,采用六面体和四面体混合网格的划分方法,并将叶片及附近区域网格进行加密。

3.2 数值模拟计算

基于建立的流道模型,利用ANSYS中的CFX模块对单级涡轮进行数值模拟计算,根据涡轮的工作条件可以将涡轮定子的进口设置为速度进口(velocity-inlet),速度大小为8.6 m/s,定子出口与转子入口为交接面,交接面的类型可定义为frozen rotor,转子出口设置为压力出口(pressure-outlet),压力大小设置为1个标准大气压。将定子流体域设置为静止,转子流体域转速设置为2 500 r/min,转子叶片壁面随转子转动,其余壁面静止,可设置为无滑移壁面。通过仿真计算得出三维叶片单级涡轮的压力云图和速度云图,如图6和图7所示。

由图6和图7可以看出,液体流经定子时,首先冲击定子叶片前缘,液体速度减小产生局部高压,然后液体分为2部分,分别流经定子叶片的压力面和吸力面,且压力面的流体压力明显大于吸力面的流体压力。液体在流经吸力面时流速明显增大。2部分液体通过定子叶片的导流作用进入转子,转子叶片吸力面流速大,液体压力小。而压力面则正好相反,此时转子叶片的压力面和吸力面形成较大压差,推动转子旋转,此过程中液体的动能转化为转子的机械能和因摩擦损失的能量。

3.3 涡轮水力特性研究

利用CFX软件分别对直叶片涡轮和三维叶片涡轮进行数值模拟,设置相同的边界条件,改变转子流域的转速,得到直叶片涡轮和三维叶片涡轮压降、扭矩、输出功率和效率特性曲线,如图8~图11所示。

由图8~图11可看出,2种叶片涡轮的压降随着涡轮转速的增大而变大,其扭矩随着涡轮转速的增大而减小,并且都近似呈线性关系。三维叶片和直叶片涡轮的输出扭矩基本一致,在最佳工况时直叶片涡轮的输出扭矩比三维叶片涡轮的输出扭矩只大了约3%,但三维叶片涡轮的压耗比直叶片涡轮低,单幅涡轮减少约为4 kPa。由于压耗降低,三维叶片涡轮的效率更高。在最佳工况点处,三维叶片涡轮效率达到了62.12%,比直叶片涡轮高出约10%。由此可看出,叶片设计为三维叶片,涡轮压耗更低,效率更高。涡轮水力性能得到了一定程度的提高。

4 径向间隙对涡轮水力性能的影响

由于前文只是为了探索三维叶片涡轮与直叶片涡轮性能的差异,为了计算方便,在建立流道模型时忽略了径向间隙对涡轮性能的影响。为了验证三维叶片涡轮是否能满足设计需求,重新建立单级涡轮流道模型,如图12所示。

将流道模型导入CFX软件,设置相同的边界条件,转子转速变化区间为0~4 000 r/min,进行数值模拟计算,结果如表2所示。由表2可以看出,由于径向间隙导致实际做功液量小于输入液量,单级涡轮输出扭矩降低。当涡轮处于无冲击工况时,涡轮输出扭矩为0.35 N·m,而设计扭矩为0.34 N·m,满足设计需求。

5 结 论

(1)针对不同圆柱层转子圆周速度不同,导致的液体与转子叶片前缘发生冲击造成水力损失的问题,采用多截面的造型方法设计了一种性能较好的三维叶片涡轮,对实际的工程问题有一定参考价值。

(2)在相同叶片型线情况下,三维叶片涡轮相较于直叶片涡轮压耗更低,单幅涡轮减少约为4 kPa。在最佳工况点处,三维叶片涡轮效率达到了60.25%,比直叶片涡轮高出约10%,涡轮的水力性能得到了提高。

参考文献:

[1]汪海阁,王灵碧,纪国栋,等.国内外钻完井技术新进展[J].石油钻采工艺,2013,35(5):1-12.

WANG H G,WANG L B,JI G D,et al.Advances in well drilling and completion technologies for domestic and overseas[J].Oil Drilling & Production Technology,2013,35(5): 1-12.

[2]冯定.国产涡轮钻具结构及性能分析[J].石油机械,2007,35(1):59-61.

FENG D.Structure and performance analysis of domestic turbodrills[J].China Petroleum Machinery,2007,35(1): 59-61.

[3]张晓东,余世敏,龚彦,等.基于Bezier曲线的涡轮叶片参数化造型及优化设计[J].机械强度,2015,37(2):266-271.

ZHANG X D,YU S M,GONG Y,et al.Modeling and optimization for turbine blades based on Bezier curve[J].Journal of Mechanical Strength,2015,37(2): 266-271.

[4]何顺,冯进,陈斌,等.基于Bezier曲线的涡輪叶片造型方法[J].长江大学学报(自然科学版),2017,14(21):45-50.

HE S,FENG J,CHEN B,et al.Modeling method of turbine blades based on Bezier curve[J].Journal of Yangtze University (Natural Science Edition),2017,14(21): 45-50.

[5]欧松.涡轮钻具三维叶片设计与研究[D].成都:西南石油大学,2018.

OU S.Three-dimensional blades design and research of turbodrill[D].Chengdu: Southwest Petroleum University,2018.

[6]翁炜.深孔硬岩小直径涡轮钻具关键技术及应用研究[D].北京:中国地质大学(北京),2016.

WENG W.The research on the key techniques and application of small diameter turbodrill for deep hole and hard rock drilling[D].Beijing: China University of Geosciences (Beijing),2016.

[7]冯定,龚盼,王鹏,等.涡轮转子外圈轮缘对涡轮钻具性能的影响[J].机械设计与研究,2018,34(3):182-185.

FENG D,GONG P,WANG P,et al.Effects of outer rim of rotors on performance of the turbodrill[J].Machine Design & Research,2018,34(3): 182-185.

[8]张鼎.小尺寸水力涡轮结构设计及水力性能仿真研究[D].青岛:中国石油大学(华东),2019.

ZHANG D.Design and performance simulation of a small size hydraulic turbo[D].Qingdao: China University of Petroleum (East China),2019.

[9]赵洪波.涡轮钻具涡轮叶片设计及水力性能仿真优化研究[D].北京:中国地质大学(北京),2012.

ZHAO H B.Study on turbodrill blade design and hydraulic performance simulation and optimizatio[D].Beijing: China University of Geosciences (Beijing),2012.

[10]赵洪波,刘宝林,王建强,等.涡轮钻具叶片型线设计及流场模拟分析研究[J].探矿工程(岩土钻掘工程),2012,39(11):29-32.

ZHAO H B,LIU B L,WANG J Q,et al.Study on turbine blade of turbodrill design and simulation of flow field[J].Exploration Engineering (Rock & Soil Drilling and Tunneling),2012,39(11): 29-32.

[11]赵志涛,翁炜,黄玉文,等.轴向间隙对89 mm涡轮钻具性能的影响分析[J].探矿工程:岩土钻掘工程,2017,44(8):89-92.

ZHAO Z T,WENG W,HUANG Y W,et al.Analysis on the influence of axial clearance on the performance of 89 mm turbodrill[J].Exploration Engineering (Rock & Soil Drilling and Tunneling),2017,44(8): 89-92.

[12]谭春飞,张升峰,张仁龙,等.涡轮叶片型线结构对叶栅流场的影响研究[J].石油机械,2012,40(12):6-9.

TAN C F,ZHANG S F,ZHANG R L,et al.Research on the effect of turbine blade profile line structure on cascade flow field[J].China Petroleum Machinery,2012,40(12): 6-9.

[13]沙俊杰.钻井液特性对涡轮钻具输出性能影响研究[D].北京:中国地质大学(北京),2020.

SHA J J.Research on the influence of drilling fluid characteristics on the output performance of turbodrills[D].Beijing: China University of Geosciences (Beijing),2020.

[14]周思柱,何詩尧,黄天成,等.调控参数对涡轮钻具叶片性能的影响[J].石油机械,2019,47(6):33-37.

ZHOU S Z,HE S Y,HUANG T C,et al.Effect of control parameters on turbine blade performance[J].China Petroleum Machinery,2019,47(6): 33-37.

[15]肖洋,王斌,赵勇.涡轮外特性理论计算方法探究及验证[J].石油机械,2018,46(11):30-34,71.

XIAO Y,WANG B,ZHAO Y.Research and verification of theoretical calculation methods for turbine output characteristics[J].China Petroleum Machinery,2018,46(11): 30-34,71.