复合冲击相位差对破岩效率影响数值模拟研究

2023-05-30席岩王皓宇齐悦田玉栋李军汪伟

席岩 王皓宇 齐悦 田玉栋 李军 汪伟

摘要:现有复合冲击破岩效率的研究均未考虑轴向冲击和扭转冲击载荷相位差对于破岩效率的影响,为此,进行了复合冲击载荷相位差对破岩效率影响的研究。建立了轴-扭复合冲击钻具PDC钻头单齿破岩数值模型,分析了轴向和扭转冲击应力波不同相位差对钻齿侵彻深度、切削面下岩石损伤以及钻后形成岩屑形态及数量的影响规律。研究结果表明:在轴向和扭转冲击载荷等振幅条件下,当相位差为50%时,侵彻深度最佳,切削面以下岩石损伤的程度更为明显;当轴向振幅较大,相位差为75%时,对于岩体侵彻深度效果的提升最为明显,破岩效果最佳;相位差为100%时,侵彻深度较深,且钻齿波动较小,产生的岩屑颗粒较小。研究结论可为复合冲击钻具结构的优化和运动参数的调整提供理论基础。

关键词:冲击钻井工具;复合冲击;破岩效率;相位差;数值模型;侵彻深度

0 引 言

随着油气勘探与开发工程的广泛开展,深部地层逐步成为提高油气开采效益的重要增长点。但深部地层存在岩石硬度高、耐磨性强、可钻性差等一系列问题,导致深井以及超深井钻进过程中存在机械钻速慢、钻头磨损快及憋跳严重等问题[1-3]。鉴于此,不仅冲击破岩的方式被广泛提出,并研发了相应的井下冲击破岩工具,而且在现场应用中取得了较好的效果[4]。传统的冲击钻井工具以单维度冲击方式为主,冲锤在轴向或者周向上往复运动,产生轴向或者扭向上的冲击载荷,从而达到辅助破岩的目的[5-8]。相关研究结果表明,轴向上的冲击载荷有利于钻齿侵彻深度的提升,扭向上的冲击载荷則可以减弱或消除钻头在硬质地层破岩过程中出现的黏滑振动问题[9-10]。为了进一步结合两者的优点,国内外学者提出了利用轴-扭复合冲击钻具提升破岩效率的思路,并设计了相应的复合冲击钻具,可以同时产生轴向和扭向上的冲击载荷[11-14]。对于这种复合冲击钻具的破岩效果,相关研究学者针对工具运动特性和破岩机制开展了一系列的研究。李思琪等[15]建立了复合载荷作用下压头的破岩模型,分析了岩石力学特性对于压头侵入深度的影响规律;李玉梅等[16]开展了轴向和扭转冲击频率配合特性模拟研究,指出轴向冲击频率为扭转冲击频率的1/2时破岩效率最高;刘伟吉等[17]指出轴向冲击幅值和频率对破岩效率的影响程度较大,虽然存在最优值但是要根据具体的地层予以确定。目前虽然针对复合冲击破岩效率开展了一定研究,但是关于具体参数对破岩效率影响的分析较少,尤其是现有研究均未考虑复合冲击过程中轴向冲击和扭转冲击载荷相位差对破岩效率的影响。

鉴于此,笔者基于复合冲击钻具轴向冲锤和扭转冲锤的运动过程,结合硬质岩体岩石动力学特性参数,建立了轴-扭复合冲击钻具PDC钻头单齿破岩模型,分析轴向和扭转冲击应力波不同相位差对钻齿侵彻深度、切削面下岩石损伤以及钻后形成岩屑形态及数量的影响规律。研究结果可为复合冲击钻具结构的优化和运动参数的调整提供理论基础。

1 复合冲击载荷相位差

对于复合冲击钻具而言,钻柱中的流体在流经钻具的过程中,驱动钻具内的轴向冲锤沿着轴向往复运动,同时驱动扭转冲锤沿着周向往复运动。其中轴向冲锤和扭向冲锤会分别在运动的过程中冲击钻具的底座(侧座),产生轴向和扭向上的冲击载荷,这些载荷再以应力波的形式通过钻头传至地层,以达到辅助破岩的目的。冲锤在冲击底座的过程中,产生的载荷以应力波的形式进行传导,应力波的波形和振幅与冲锤的几何结构密切相关。

在上述过程中,轴向与扭向的应力波难以同时作用在岩石上,导致其应力波出现相位差(见图1),主要有以下3方面的原因:

(1)产生应力波的位置距离钻头底部的长度不一致;当2种应力波产生的波形、波长一致时,在传播过程中产生应力波的位置却与钻头底部的距离不一致,这就导致应力波尤其是峰值载荷无法同时作用在岩石上。

(2)轴向冲锤和扭转冲锤运动机制不一样。轴向冲锤的运动冲程与扭转冲锤不一致,或者流体驱动2种类型冲锤的运动时间不一致,就会导致产生应力波的时间不一致,最终导致应力波无法同时作用在钻头底部的岩石上。

(3)应力波波形以及持续时间存在差异性,冲锤的几何形状和运动速度决定了应力波的波形和持续时间,即便冲锤与底座(侧座)的碰撞时间一致,波形及持续时间的差异性也会导致2种方向的应力波存在显著的相位差。

基于上述原因,复合冲击钻具在应用过程中,轴向和扭向应力波存在相位差。这种相位差可能对破岩效果(如钻齿的侵彻深度、岩石损伤和形成岩屑的尺寸)产生影响,进而会影响到钻头的破岩效率、井眼清洁度等多个方面。与此同时,通过对钻具内部结构、运动参数以及钻具长度的调整,使得轴向和扭向的应力波相位差保持在破岩效率最优值,从而达到最大限度提升机械钻速、发挥冲击破岩工具效用的目的。因此开展复合冲击载荷相位差对破岩效果影响的研究具有极为重要的意义。

2 数值模型

2.1 模型建立

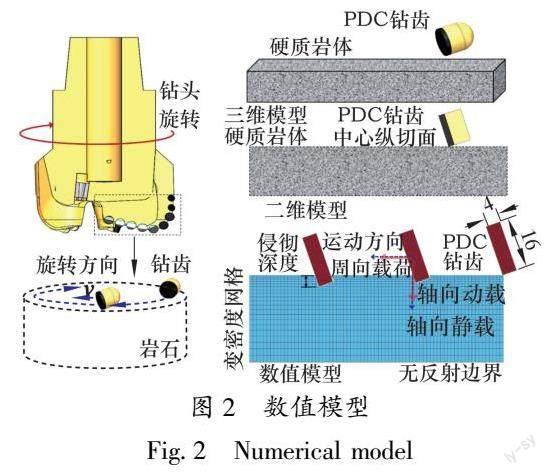

为分析复合冲击钻井过程中轴向和扭转冲击载荷相位差对于钻齿破岩效果的影响,避免钻头尺寸效应以及钻齿排列等因素的干扰,选择PDC钻头的单个牙齿作为研究对象,如图2所示。

为降低模型计算量,在模型建立过程中,选择钻齿中间剖面及其所对应的地层进行建模。其中PDC齿直径为16 mm,宽度为4 mm,倾斜角度为20°,均与钻井工程中实际使用钻头几何尺寸规格一致。地层厚度为16 mm,长度为300 mm,钻齿和地层的厚度均设置为0.1 mm。

数值模型建立过程中,PDC钻齿采用均匀网格划分,网格数量为800;地层模型采用变密度网格方式划分,网格数量为12 000。

2.2 材料模型

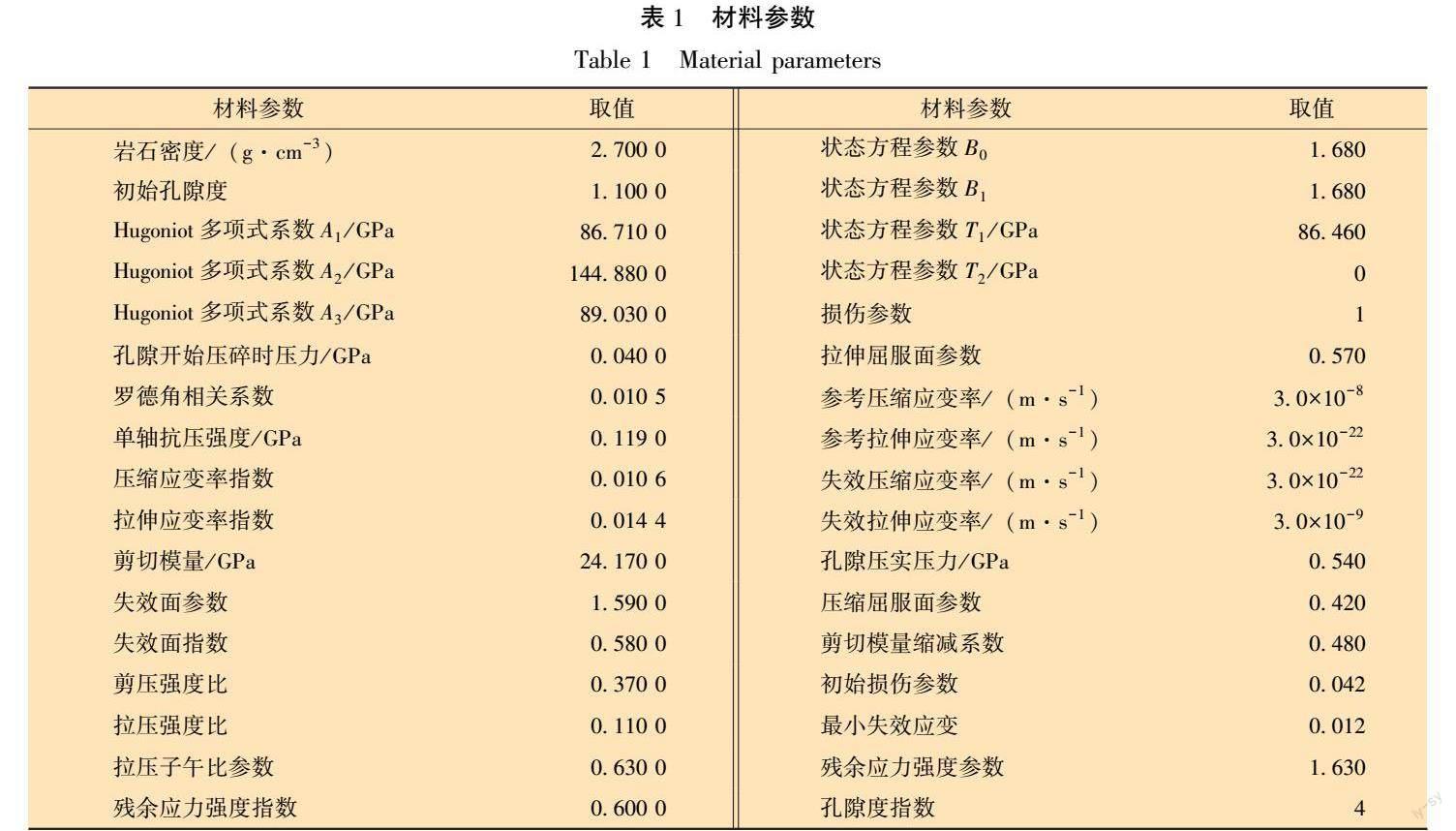

在复合冲击钻井过程中,冲锤的速度往往会达到或者超过6 m/s,该冲击速度下破岩的过程需要考虑岩石的应变率效应,传统的岩石静力学参数无法满足该要求,因此在选择岩石的材料参数时需要考虑岩石的动力学参数。XI Y.等[18]利用RHT材料本构模型分析了冲击破岩过程中岩石破碎情况,证明了该材料模型的适用性,得到的参数如表1所示。

2.3 载荷施加

在复合冲击钻井过程中,钻头受到钻柱的作用始终在旋转,设定钻杆转速为60 r/min,钻头直径为215.9 mm,计算可以得到钻齿的转速为0.68 m/s。与此同时,钻头还会受到轴向和扭向的应力载荷,具体如下:钻柱轴向传递的静载作用在钻头上,复合冲击钻具轴向冲击载荷会以应力波的形式传递至钻头;此外,扭转冲锤产生的冲击载荷也会作用在钻头上。

静载与动载设置过程中,钻柱沿轴向传导至钻齿上的静压载荷设置为0.6 MPa。鉴于冲击能量以应力波的形式进行传递,因此设置应力波为矩形波,波的频率为20 Hz,冲击持续时间为0.4 s,峰值为0.5 MPa,如图3所示。

与此同时,轴向静载和动载在模拟过程中通过直接叠加的方式计算。

3 结果与讨论

在数值模拟开展过程中,应力波为矩形波且冲击时间与间歇时间相等[19-23]。考虑轴向和扭转冲锤的规格带来的影响,分别分析在轴向和扭转冲击载荷为等振幅、轴向振幅高(扭转振幅低)、扭转振幅高(轴向振幅低)3种情况下对不同结构的复合冲击钻具带来的影响。设定相位差分别为0(无相位差)、25%、50%、75%及100%时,通过计算分析相位差对钻齿侵彻深度、切削面下岩石损伤以及钻后产生岩屑形态的影响规律。

3.1 等振幅条件下破岩效率分析

3.1.1 对侵彻深度影响设定复合冲击钻具在不同方向的冲锤运动过程中,产生的应力波振幅相等。分析等振幅不同应力波相位差条件下钻齿侵彻深度变化规律,如图4所示。从图4可以看出,轴向和扭向冲击应力波的相位差对侵彻深度存在显著影响,主要体现在以下2个方面:

(1)钻齿的波动会影响钻井效率及钻头的寿命,在不同相位差条件下钻齿波动的幅度存在显著的差异性,当相位差为0、25%、50%及75%时,钻齿侵彻深度的波动最为显著,这容易导致钻井过程中跳钻问题的发生;当相位差为100%时,钻齿侵彻深度的波动幅度较小。

(2)当冲击载荷的相位差分别为0、25%、50%、75%和100%时,钻齿的平均侵彻深度为3.48、3.53、3.65、3.54和3.60 mm。由此可以看出,当相位差为50%时,复合冲击钻具破岩过程中的侵彻深度最深。

3.1.2 对切削面下岩石损伤影响

复合冲击钻具破岩过程中,产生的冲击载荷一方面会直接破碎岩石,另一方面会对切削面以下的岩石造成损伤。当钻头旋转360°返回至同样的位置时,已经损伤的岩石强度会降低,有利于钻齿的切削,进而可达到延长钻头寿命的目的。

图5为等振幅条件下不同相位差冲击载荷作用下切削面下岩石损伤情况。损伤值为1时,表征岩体完全破坏,即将从本体上开始剥落。由图5可以看出,即使轴向载荷和扭向载荷不变,但是相位差依然会对切削面以下的岩石损伤产生影响。当相位差为50%时,切削面以下岩石损伤幅度较为显著。

3.1.3 对岩屑尺寸影响

钻井过程中钻头切削岩体产生岩屑颗粒的大小会影响井筒的清洁度,岩屑颗粒过大会导致钻井流体难以携带,导致岩屑沉积在井筒底部,同时会造成井底的岩石重复破碎,影响钻井时效,进而降低钻井效率。

图6为等振幅条件下不同相位差冲击载荷作用下破岩岩屑颗粒的大小及形态(t=0.15 s)。由图6可以看出:当相位差为25%时,产生岩屑的颗粒最大;当相位差为75%和100%时,也产生了较为明显的岩屑颗粒,对于井筒清洁会带来一定的影响;当无相位差和相位差为50%时,产生的岩屑颗粒较小,有利于井筒的清潔。

综上所述,在复合冲击钻井过程中,当轴向和扭向上的振幅相等,且两者的频率差为50%时,钻齿侵彻深度最深且可以产生较为明显的切削面下岩石损伤,有利于井筒的清洁,进而达到最佳的破岩效果。

3.2 轴向振幅较高时破岩效率分析

3.2.1 对侵彻深度影响

轴向冲锤和扭转冲锤的几何尺寸存在一定的差别,这会导致其产生的应力波的波形、波长以及振幅相异。在前述已经设定轴向应力波和扭向应力波均为矩形波,且波长一致,因此主要考虑振幅存在差异时应力波相位差给破岩效果带来的影响。模拟时设定轴向应力波为0.8 MPa,扭向应力波为0.4 MPa。

图7为当轴向应力波振幅较高、扭向应力波振幅较低时,在不同应力波相位差条件下钻齿侵彻深度变化规律。

从图7可以看出,应力波的相位差对于侵彻深度的变化也产生了如下显著的影响:

①当轴向应力波的振幅得到提升,钻齿侵彻岩石深度的起伏与应力波的变化规律近乎一致,与此同时,相比于等振幅条件下,钻齿在轴向冲击作用下的侵彻深度也得到了明显提升,这也进一步证实了前人的研究结果,轴向上的冲击载荷有利于钻齿侵彻深度的提升;②当相位差为0、25%、75%及100%时钻齿侵彻深度的波动最为显著,当相位差为50%时钻齿侵彻深度的波动幅度较小;③当冲击载荷的相位差分别为0、25%、50%、75%和100%时,钻齿的平均侵彻深度为4.47、4.14、4.11、4.89和4.04 mm,可见当相位差为75%时复合冲击钻具破岩过程中的侵彻深度最深。

3.2.2 对切削面下岩石损伤影响

图8为轴向振幅较高时不同相位差冲击载荷作用下切削面下岩石损伤情况。

由图8可以看出:轴向振幅的提升,使钻齿切削岩石的起伏程度更为明显,呈现出较为明显的“锯齿状”,且与轴向应力波的输入保持一致;与此同时,相比于等振幅条件下,轴向振幅的加强使得切削面以下岩石损伤的程度更为明显;轴向振幅与扭向振幅在不同相位差条件下的耦合作用,导致切削面以下的岩石损伤程度也出现了差异性,轴向振轴与扭向振幅相位差为75%时,切削面以下的损伤最为明显。

3.2.3 对岩屑尺寸影响

图9为轴向振幅较高条件下不同相位差冲击载荷作用下破岩岩屑颗粒的大小及形态(t=0.15 s)。由图9可以看出:当相位差为0、25%时,产生岩屑的颗粒最大,且响应的岩屑未发生损伤,这会对井筒清洁带来较为显著的影响;当相位差为75%和100%时,也产生了较为明显的岩屑颗粒,但是产生的岩屑颗粒均为损伤岩屑,这些岩屑在井筒中相互碰撞,且与钻柱碰撞的过程中这些岩屑会变得更细,因而便于被钻井液流体携带;当相位差为50%时,产生的岩屑颗粒较少,对于井筒清洁最为有利。

综合考虑在轴向振幅较高、扭转在振幅较低条件下,不同轴向和扭向相位差冲击载荷作用对破岩效果的影响,当相位差为75%时,对岩体侵彻深度效果的提升最为明显,且产生的岩屑主要为损伤岩屑,因此破岩效果最佳。

3.3 轴向振幅低时破岩效率分析

3.3.1 对侵彻深度影响

设定轴向应力波为0.4 MPa,扭向应力波为0.8 MPa。该条件下扭向冲击载荷更大。不同应力波相位差条件下钻齿侵彻深度变化规律如图10所示。

从图10可以看出,当轴向应力波振幅较低、扭向应力波振幅较高时,相比于等振幅条件下,轴向和扭向冲击应力波的相位差对于侵彻深度存在如下显著影响:

①当相位差为25%、50%和75%时钻齿侵彻深度的波动最为显著,当无相位差以及相位差为100%时钻齿侵彻深度的波动幅度较小;②当冲击载荷的相位差分别为0、25%、50%、75%和100%时,钻齿的平均侵彻深度为3.41、3.45、3.67、3.82和3.72 mm。由此可以看出:当相位差为75%时,复合冲击钻具破岩过程中的侵彻深度最深,但是该条件下钻齿波动较为显著;当相位差为100%时,侵彻深度较深,且钻齿波动较小,有利于钻头寿命的延长。

3.3.2 对切削面以下岩石损伤及岩屑形态影响

图11为轴向振幅较低时不同相位差冲击载荷作用下切削面下岩石损伤情况。

由图11可以看出,随着扭转振幅提升,对于岩石的侵彻深度并未带来较为直接的影响,但是对于岩屑颗粒的形成影响较为明显。相比于等振幅条件下,扭转振幅的加强使得钻齿切削下的岩石更为破碎,方便钻井液携带,大部分岩屑在从岩体上被切削下来时均已经发生了损伤,这有利于井筒的清洁。当相位差为75%时,复合冲击钻具破岩过程中的侵彻深度最深,但是该条件下产生的岩屑颗粒较大,不利于井筒的清洁。

综合考虑在轴向应力波振幅较低、扭向应力波较高条件下,当相位差为75%时,复合冲击钻具破岩过程中的侵彻深度最深,但会产生较大的岩屑颗粒;当相位差为100%时,侵彻深度较深,且钻齿波动较小,产生的岩屑颗粒较小。轴向振幅较低条件下产生岩屑的形态如图12所示。

4 结 论

(1)复合冲击破岩过程中,轴向和扭向冲击载荷频率的相位差对钻齿的侵彻深度、切削面以下的岩石损伤以及产生岩屑颗粒的大小具有明显的影响,因此在复合冲击破岩机制分析以及工具结构设计过程中须要予以考虑。

(2)在轴向和扭转冲击载荷等振幅条件下,当相位差为50%时,复合冲击钻具破岩过程中的侵彻深度最佳,切削面以下岩石损伤的程度更为明显,且产生的岩屑颗粒较小。

(3)在轴向和扭转冲击载荷振幅不同条件下,当轴向振幅较大,相位差为75%时,对于岩体侵彻深度效果的提升作用最为明显,且产生的岩屑主要为损伤岩屑,因此破岩效果最佳;当相位差为100%时,侵彻深度较深,且钻齿波动较小,产生的岩屑颗粒较小。

参考文献:

[1]DEEN A,WEDEL R,NAYAN A,et al.Application of a torsional impact hammer to improve drilling efficiency[C]∥SPE Annual Technical Conference and Exhibition.Denver,Colorado,USA: SPE,2011: SPE 147193-MS.

[2]KOVALYSHEN Y.Understanding root cause of stick-slip vibrations in deep drilling with drag bits[J].International Journal of Non-Linear Mechanics,2014,67: 331-341.

[3]王德余,李根生,史懷忠,等.高效破岩新方法进展与应用[J].石油机械,2012,40(6):1-6.

WANG D Y,LI G S,SHI H Z,et al.Progress of the high-efficiency rock-breaking method[J].China Petroleum Machinery,2012,40(6): 1-6.

[4]穆总结,李根生,黄中伟,等.振动冲击钻井提速技术现状及发展趋势[J].石油钻采工艺,2020,42(3):253-260.

MU Z J,LI G S,HUANG Z W,et al.Status and development trend of vibration-impact ROP improvement technologies[J].Oil Drilling & Production Technology,2020,42(3): 253-260.

[5]王克雄.冲击旋转钻井技术在石油钻井中的应用研究[J].石油钻采工艺,1999(5):5-9,111.

WANG K X.Research and application of percussion rotary drilling technology in petroleum drilling[J].Oil Drilling & Production Technology,1999(5): 5-9,111.

[6]郑瑞强.液动旋冲工具的研制[J].石油机械,2017,45(1):30-33.

ZHENG R Q.Development of hydraulic rotary impact tool[J].China Petroleum Machinery,2017,45(1): 30-33.

[7]李玮,何选蓬,闫铁,等.近钻头扭转冲击器破岩机理及应用[J].石油钻采工艺,2014,36(5):1-4.

LI W,HE X P,YAN T,et al.Rock fragmentation mechanism and application of near-bit torsion impacter[J].Oil Drilling & Production Technology,2014,36(5): 1-4.

[8]张海平.机械式旋转冲击钻井工具结构设计与试验[J].石油机械,2020,48(12):9-14.

ZHANG H P.Structural design and test of mechanical rotary percussion drilling tool[J].China Petroleum Machinery,2020,48(12): 9-14.

[9]祝效华,刘伟吉.单齿高频扭转冲击切削的破岩及提速机理[J].石油学报,2017,38(5):578-586.

ZHU X H,LIU W J.The rock breaking and ROP rising mechanism for single-tooth high-frequency torsional impact cutting[J].Acta Petrolei Sinica,2017,38(5): 578-586.

[10]汪伟,柳贡慧,李军,等.扭转冲击钻井工具的工作特性[J].断块油气田,2019,26(3):385-388.

WANG W,LIU G H,LI J,et al.Operating characteristics of torsional impact drilling tool[J].Fault-Block Oil & Gas Field,2019,26(3): 385-388.

[11]查春青,柳贡慧,李军,等.复合冲击破岩钻井新技术提速机理研究[J].石油钻探技术,2017,45(2):20-24.

ZHA C Q,LIU G H,LI J,et al.The rock breaking mechanism of the compound percussive-rotary drilling method with a PDC bit[J].Petroleum Drilling Techniques,2017,45(2): 20-24.

[12]汪偉,柳贡慧,李军,等.复合冲击钻井工具结构设计与运动特性分析[J].石油机械,2019,47(7):24-29.

WANG W,LIU G H,LI J,et al.Structural design and motion behavior analysis of composite percussion drilling tool[J].China Petroleum Machinery,2019,47(7): 24-29.

[13]LIU S B,NI H J,WANG X Y,et al.Numerical study of the compound vertical and horizontal impact cutting with a single PDC cutter[J].Energy Reports,2020,6: 1520-1527.

[14]SONG H Y,SHI H Z,LI G S,et al.Numerical simulation of the energy transfer efficiency and rock damage in axial-torsional coupled percussive drilling[J].Journal of Petroleum Science and Engineering,2021,196: 107675.

[15]李思琪,李玮,闫铁,等.复合载荷作用下钻头冲击破岩机理研究及现场应用[J].振动与冲击,2017,36(16):51-55,112.

LI S Q,LI W,YAN T,et al.A study on the rock breaking mechanism of drill bits under combined loads and field applications[J].Journal of Vibration and Shock,2017,36(16): 51-55,112.

[16]李玉梅,于丽维,张涛,等.复合冲击钻井立体破岩特性模拟研究[J].系统仿真学报,2019,31(11):2471-2476.

LI Y M,YU L W,ZHANG T,et al.Numerical simulation of rock breaking mechanism for compound percussion drilling[J].Journal of System Simulation,2019,31(11): 2471-2476.

[17]刘伟吉,曾义金,祝效华,等.单齿复合冲击切削破岩机制及其与扭转冲击的对比[J].中国石油大学学报(自然科学版),2020,44(3):74-80.

LIU W J,ZENG Y J,ZHU X H,et al.Mechanism of rock breaking under composite and torsional impact cutting[J].Journal of China University of Petroleum (Edition of Natural Science),2020,44(3): 74-80.

[18]XI Y,WANG W,FAN L F,et al.Experimental and numerical investigations on rock-breaking mechanism of rotary percussion drilling with a single PDC cutter[J].Journal of Petroleum Science and Engineering,2022,208,Part B: 109227.

[19]蔡灿,高超,王海柱,等. 高压CO2射流-PDC齿复合破岩流场及携岩增强机理[J]. 天然气工业, 2021, 41(10): 101-108.

CAI C, GAO C, WANG H Z, et al. Flow field and cuttings carrying enhancement mechanism of compound rock breaking by high pressure CO2 jet and PDC cutters[J]. Natural Gas Industry, 2021, 41(10): 101-108.

[20]张文平,王 恒,孙德兴,等.近钻头冲擊器对定向钻进中造斜率的影响规律[J].石油机械,2021,49(7):45-52.

ZHANG W P,WANG H,SUN D X,et al.Effect of Near-bit Impactor on Build-up Rate in Directional Drilling[J].China Petroleum Machinery,2021,49(7):45-52.

[21]李劲,边晨阳,刘 忠,等.基于DPM模型的旋切式PDC钻头流场特性研究[J].石油机械,2021,49(9):24-32.

LI J,BIAN C Y,LIU Z,et al.Study on Flow Field Characteristics of Rotary Cutting PDC Bit Based on DPM Model[J].China Petroleum Machinery,2021,49(9):24-32.

[22]贺振国,石李保,李灵樨,等.基于单齿破岩有限元模拟的黏滑振动机理研究[J].石油机械,2021,49(5):17-26.

HE Z G,SHI L B,LI L X,et al.Study on the mechanism of stick-slip vibration based on single-cutter rock breaking finite element simulation[J].China Petroleum Machinery,2021,49(5):17-26.

[23]廖翔云,马小晶,周新超,等.基于SPH方法的组合射流破岩模拟研究[J].石油机械,2022,50(5):1-8.

LIAO X Y,MA X J,ZHOU X C,et al.Numerical simulation of rock breaking by combined jets based on SPH method[J].China Petroleum Machinery,2022,50(5):1-8.