锥形PDC齿和常规PDC齿混合切削破岩试验研究

2023-05-30张文波史怀忠席传明张楠熊超陈振良

张文波 史怀忠 席传明 张楠 熊超 陈振良

摘要:混合布齿PDC钻头在油田现场取得了较好的提速和进尺效果,但其设计过多依赖于设计者的经验,缺乏理论依据和室内试验数据支撑。为了优选锥形PDC齿与常规PDC齿混合布齿参数,进一步提高混合布齿PDC钻头在硬岩地层中的钻进性能,针对花岗岩地层设计并开展了锥形齿和常规齿混合切削试验,探究了同轨道切削顺序、切削齒高差和异轨道锥形齿间距、切削齿高差对破岩效果的影响规律。研究结果表明:对于同轨道混合切削,采用先锥形齿后常规齿的切削顺序可以使锥形齿和常规齿的破岩效率都达到最佳,获得最佳的整体破岩效果;对于异轨道混合切削,随着锥形齿间距的增加,切削力和破岩比能先减小后增大,而破岩体积先增大后减小;当锥形齿间距为18 mm时,切削力和破岩比能同时达到最小值,分别为4 252 N和108 MPa,最优锥形齿间距为18 mm。所得结论可为适用于硬岩地层钻进的混合布齿PDC钻头设计提供指导。

关键词:PDC钻头;混合布齿;锥形齿;破岩比能;混合切削;同轨道切削

0 引 言

PDC钻头自20世纪70年代进入油气钻井行业以来,凭借高钻速、长进尺的优势迅速占领了全球油气钻头市场[1]。目前PDC钻头在全球的进尺占比已经超过90%,但常规PDC钻头在坚硬地层中仍面临崩齿、碎齿和磨损等挑战[2-3]。2010年,美国Novatek公司C.J.DURRAND等[4]发明了一种新型PDC齿——锥形齿。该齿外形为圆锥状,锥顶位置金刚石层厚度是常规PDC齿的2倍,抗冲击性和耐磨性分别提高了100%和25%。此外,锥形齿依靠齿尖应力集中和特殊的犁削破岩方式在硬岩地层中具有较高的破岩效率。

关于锥形PDC齿,国内外学者开展了较为丰富的研究。中国石油大学(华东)邹德永团队开展了锥形齿破岩、耐磨性和抗冲击性测试的室内试验,研究了切削角、锥顶半径、吃入深度和岩石硬度等参数对锥形齿受力、耐磨性和抗冲击性的影响规律[5-7]。C.J.DURRAND等[8]以及M.AZAR等[9]也对锥形齿的耐磨性和抗冲击性进行了测试评价。XIONG C.等[10-11]通过单齿切削破碎花岗岩试验,对比了锥形齿和常规齿在切削力、破岩效率、切削槽形貌和切削槽断口特征等方面的差异,揭示了锥形齿和常规齿的破岩特性和破岩机理差异,并通过理论推导,建立了预测锥形齿切削力的三维模型。胡思成等[12]通过ABAQUS有限元模拟,研究了锥形齿在旋冲和扭冲载荷下的岩石破碎过程和效率,探究了冲击幅值和冲击频率对岩石内部应力场演化、破岩深度、破岩体积和破岩比能的影响规律。这些研究进一步验证了锥形齿的高效破岩性能和长使用寿命,但同时也发现了锥形齿存在单次破岩体积小、井底岩石覆盖能力不足的问题。

目前,锥形齿主要是和常规齿配合使用,混合布置在PDC钻头冠部或中心位置,形成混合布齿PDC钻头,在现场进行了大量应用,取得了较好的提速和进尺效果[13-14]。但是混合布齿PDC钻头的设计过多依赖于设计者的经验,缺乏理论依据和室内试验数据支撑。刘忠等[15-16]开展了锥形齿与常规齿混合切削砂岩的试验与数值模拟研究,探究了混合布齿参数对切削力和破岩效率的影响规律。但针对硬岩地层,混合PDC钻头缺乏相关的混合布齿基础研究。为此,笔者针对花岗岩,设计并开展了锥形齿和常规齿混合切削试验,探究了同轨道切削顺序、切削齿高差和异轨道锥形齿间距、切削齿高差对破岩效果的影响规律,优选了混合布齿参数,以期为适用于硬岩地层钻进的混合布齿PDC钻头设计提供指导。

1 混合切削试验

1.1 试验装置

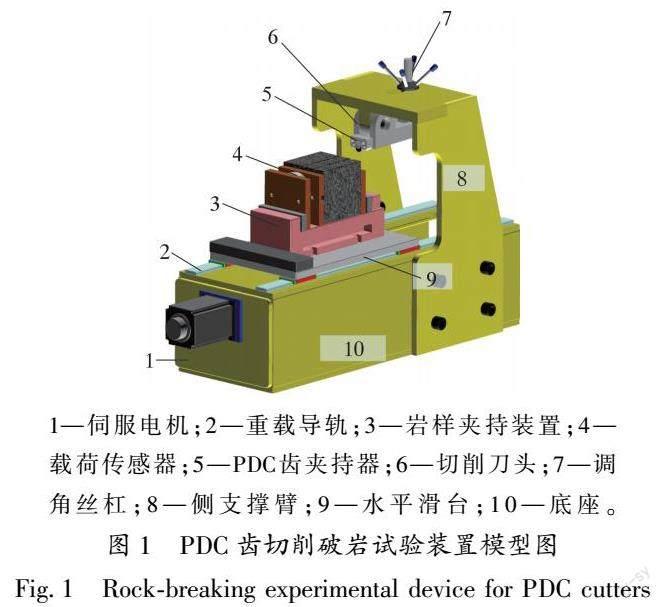

PDC齿切削破岩试验主要用于研究PDC齿破岩性能,结构模型如图1所示。

该装置采用模块化设计,利用相似原理模拟PDC齿直线切削破岩,主要由切削系统和控制与数据采集系统2大部分组成。切削系统主要由底座、侧支撑臂、调角丝杠、切削刀头、PDC齿夹持器、岩样夹持装置、载荷传感器、水平滑台、重载导轨和伺服电机组成。控制与数据采集系统主要由各种不同的执行机构、采集自控装置及机柜等组合而成。通过调角丝杠带动切削刀头旋转,配合不同角度的PDC齿夹持器,实现锥形齿在0°~45°、常规齿在0°~60°范围内的切削角调节,调节精度为0.5°。通过沿竖直方向上下移动PDC齿夹持器,配合数显千分表调节切削深度,调节范围为0~5 mm,调节精度为0.01 mm。伺服电机最大推力为10 kN,切削速度在10~200 mm/s范围内可调。

1.2 试验材料

试验采用的岩石是产自山东的花岗岩露头,切割成150 mm×150 mm×150 mm的立方体,严格控制岩石表面的平整度和平行度。对花岗岩的基本力学性质进行测试,结果如表1所示。

采用武汉玖石超硬材料有限公司生产的S1913型常规齿和C1621型锥形齿开展破岩试验,2种齿的几何参数如图2a和图2b所示。值得注意的是,锥形齿是以前倾角破岩,而常规齿则是采用后倾角破岩,2种齿的切削角示意图如图2c和图2d所示。

1.3 试验方案及流程

锥形齿与常规存在2种混合布齿模式:一种是锥形齿与常规齿的切削轨道重合,即同轨道布齿模式;另一种是锥形齿与常规齿的切削轨道不重合,2个轨道之间存在一定径向间距,即异轨道布齿模式。针对这2种混合布齿模式,设计了锥形齿与常规齿混合切削试验。图3a是同轨道切削模式示意图。先采用锥形齿在花岗岩表面进行第一次切削,然后采用常规齿在与第一道切削槽重合的位置进行第二次切削。图3b是异轨道切削模式示意图。先采用锥形齿在花岗岩表面进行2次切削,形成2道切削槽,这2次切削时锥形齿齿顶之间存在一定间距,定义为锥形齿间距,然后采用常规齿在第一道与第二道切削槽中间的位置进行第三次切削。

表2和表3分别为同轨道混合切削和异轨道混合切削试验方案表。本文共设计了14组试验,其中5组为同轨道混合切削,9组为异轨道混合切削,主要探究锥形齿间距、锥形齿与常规齿的切削顺序以及锥形齿与常规齿之间的切削深度差对破岩效果的影响。为了增加试验结果的可靠性,减小试验误差,每组试验重复3次。每次切削破岩过程中,实时测量和记录锥形齿和常规齿切削力,切削完成后收集产生的岩屑,后续对其筛分和称质量。

2 试验结果与分析

2.1 同轨道切削顺序

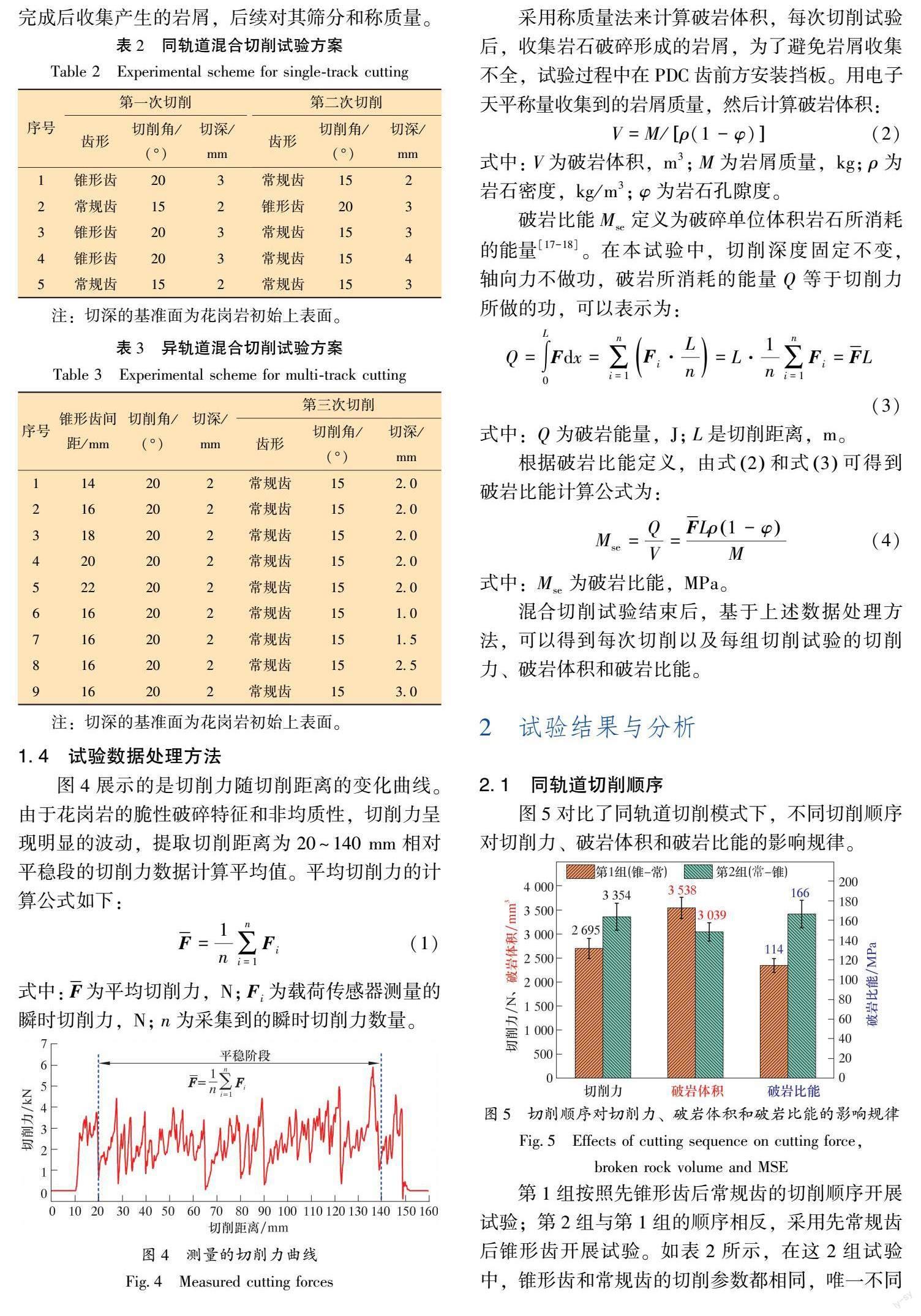

图5对比了同轨道切削模式下,不同切削顺序对切削力、破岩体积和破岩比能的影响规律。

第1组按照先锥形齿后常规齿的切削顺序开展试验;第2组与第1组的顺序相反,采用先常规齿后锥形齿开展试验。如表2所示,在这2组试验中,锥形齿和常规齿的切削参数都相同,唯一不同的是2种齿的切削顺序。结果表明,与第2组相比,第1组的切削力减小了19.6%,破岩体积增加了16.4%,破岩比能减小了31.3%。这说明采用先锥形齿后常规齿的切削顺序可以实现以更小的切削力破碎更大体积的岩石,获得更高的破岩效率。

第1组第一次切削与第2组第二次切削均采用锥形齿,切削参数相同,但破岩效果却存在显著差异,如图6a所示。

第1组中锥形齿的切削力和破岩体积均显著大于第2组中的,但破岩比能仅为第2组中锥形齿破岩比能的29.6%,这意味着第1组中锥形齿的破岩效率显著高于第2组中锥形齿的破岩效率。对于常规齿(见图6b),第1组第二次和第2组第一次切削参数均相同,第1组的常规齿切削力和破岩体积均显著小于第2组的,破岩比能也比第2组的破岩比能低24.8%。这说明先采用锥形齿后采用常规齿的同轨道混合切削模式可以让锥形齿和常规齿的破岩效率都达到最佳,故先锥形齿后常规齿的这种切削顺序达到的整体破岩效果最佳。

2.2 同轨道切削齿高度差

对于同轨道混合切削,除了切削顺序外,锥形齿和常规齿的高度差是另一个对破岩效果有重要影响的参数。针对先锥形齿后常规齿的切削顺序,研究了锥形齿和常规齿的高度差对切削力、破岩体积和破岩比能的影响规律,如图7所示。

第1、3和4组试验的第一次切削均采用锥形齿,切削深度为3 mm;第二次切削均采用常规齿,但是切削深度不同,分别为2、3和4 mm,即切削齿高度差分别为-1、0和1 mm。随着第二次切削常规齿的切削深度增加,切削力呈线性增大,破岩体积也逐渐增加,破岩比能逐渐降低,破岩效率逐渐提高。但值得注意的是,当常规齿切削深度由3 mm增加到4 mm时,即切削齿高度差由0增加到1 mm时,破岩体积大幅增加(由4 616 mm3增加到6 484 mm3),破岩比能也出现明显降低(由113 MPa减小到98 MPa)。这表明增加第二次常规齿的切削深度,即增加切削齿高度差,可以逐步提高破岩效率,尤其是当第二次常规齿的切削深度大于第一次锥形齿的切削深度时,破岩效率提高更加明显。这主要是因为第二次切削时,常规齿不仅将第一次錐形齿在切削槽两侧形成的受损伤岩石破碎了,同时还将切削槽底部受损伤的岩石破碎了,即锥形齿第一次破岩对切削槽周围造成损伤的岩石,在第二次常规齿破岩过程中被最大范围地破碎了。

切削齿高度差增加可以提高破岩效率,但是也不能过大。锥形齿具有卓越的抗冲击能力,其与常规齿混合布齿在钻头上,除了提高破岩效率,另一个重要的功能是分担冲击载荷,保护常规齿,延长钻头寿命,提高钻头进尺。当锥形齿与常规齿高度差过大时,锥形齿无法对常规齿形成有效保护。因此,在锥形齿与常规齿同轨道布齿时,不仅要考虑破岩效率,还应考虑钻头寿命。根据本研究结果,建议锥形齿与常规齿的高度差不超过1 mm。

2.3 异轨道锥形齿间距

图8展示了异轨道混合切削时,切削力、破岩体积和破岩比能随锥形齿间距的变化规律。由图8可知:切削力和破岩比能的变化规律相似,当锥形齿间距从14 mm增加到22 mm时,切削力和破岩比能先减小后增大;破岩体积的变化规律则与切削力和破岩比能的变化规律相反,随着锥形齿间距的增大而先增大后减小;当锥形齿间距为18 mm时,切削力和破岩比能同时达到最小值,最小切削力为4 252 N,最小破岩比能为108 MPa。这意味着锥形齿间距为18 mm时,破岩效果最佳,即在本研究条件下,最优锥形齿间距为18 mm。

2.4 异轨道切削齿高度差

在异轨道混合切削中,第一次和第二次切削时锥形齿切削深度为2 mm,第三次切削时常规齿的切削深度分别设置为1.0、1.5、2.0、2.5和3.0 mm,即锥形齿与常规齿的高度差分别为-1.0、-0.5、0、0.5和1.0 mm。图9展示了切削力、破岩体积和破岩比能随切削齿高度差的变化规律。由图9可知,破岩体积随着切削齿高度差的增加而显著增大,这是第三次切削时常规齿的切削深度逐渐增大,齿与岩石的接触面积增大造成的。随着切削齿高度差的增加,切削力和破岩比能先减小后增大。当切削齿高度差为0.5 mm,即常规齿的切削深度比锥形齿的切削深度大0.5 mm时,切削力和破岩比能同时达到最小值,最小切削力为4 827 N,最小破岩比能为107 MPa。这意味着切削齿高度差为0.5 mm时,破岩效果达到最佳。此外,值得注意的是,当切削齿高度差由0.5 mm增加到1.0 mm时,切削力从4 827 N急剧增加到6 138N。这主要是因为第一次和第二次锥形齿切削时在切削槽周围诱导的裂纹长度有限,随着与岩石表面距离的增加,岩脊的损伤程度逐渐减弱。当切削齿高度差为1.0 mm时,常规齿在第三次切削时的切削深度为3.0 mm,该区域的岩脊损伤程度较弱或没有受到损伤,因此,切削力会急剧增大。在本文研究条件下,异轨道混合切削的最优切削齿高度差为0.5 mm,在异轨道混合布齿设计时,建议锥形齿与常规齿的高度差为0.5 mm。

3 结论及建议

(1)对于同轨道混合切削,采用先锥形齿后常规齿的切削顺序,可以使锥形齿和常规齿的破岩效率都达到最佳,获得最佳的整体破岩效果。

(2)对于同轨道混合切削,随着切削齿高度差的增加,切削力呈线性增大,破岩体积逐渐增加,破岩比能逐渐降低,破岩效率逐渐提高。同时考虑破岩效率和钻头寿命,建议锥形齿与常规齿的高度差不超过1 mm。

(3)对于异轨道混合切削,随着锥形齿间距的增加,切削力和破岩比能先减小后增大,而破岩体积先增大后减小。当锥形齿间距为18 mm时,切削力和破岩比能同时达到最小值,分别为4 252 N和108 MPa,最优锥形齿间距为18 mm。

(4)对于异轨道混合切削,随着切削齿高度差的增加,切削力和破岩比能先减小后增大,破岩体积逐渐增大。当切削齿高度差为0.5 mm,切削力和破岩比能同时达到最小值,分别为4 827 N和107 MPa,最优切削齿高度差为0.5 mm。

参考文献:

[1]WARREN T M,SINOR L A.PDC bits: whats needed to meet tomorrows challenge[C]∥University of Tulsa Centennial Petroleum Engineering Symposium.Tulsa,Oklahoma: SPE,1994: SPE 27978-MS.

[2]CHENG Z,LI G S,HUANG Z W,et al.Analytical modelling of rock cutting force and failure surface in linear cutting test by single PDC cutter[J].Journal of Petroleum Science and Engineering,2019,177: 306-316.

[3]BRETT J F,WARREN T M,BEHR S M.Bit whirl: a new theory of PDC bit failure[C]∥SPE Annual Technical Conference and Exhibition.San Antonio,Texas: SPE,1989: SPE 19571-MS.

[4]DURRAND C J,SKEEM M R,HALL D R.Thick PDC,shaped cutters for geothermal drilling: a fixed cutter solution for a roller cone drilling environment[C]∥44th U.S.Rock Mechanics Symposium and 5th U.S.-Canada Rock Mechanics Symposium.Salt Lake City,Utah: ARMA,2010: ARMA 10-524.

[5]孙源秀,邹德永,侯绪田,等.锥形PDC齿犁切破岩受力试验研究[J].石油機械,2014,42(9):23-26.

SUN Y X,ZOU D Y,HOU X T,et al.Test of force of conical PDC cutter during rock plow-breaking[J].China Petroleum Machinery,2014,42(9): 23-26.

[6]邹德永,郭玉龙,赵建,等.锥形PDC单齿破岩试验研究[J].石油钻探技术,2015,43(1):122-125.

ZOU D Y,GUO Y L,ZHAO J,et al.Experimental study on rock breaking of conical PDC cutter[J].Petroleum Drilling Techniques,2015,43(1): 122-125.

[7]王滨,邹德永,林森,等.锥形PDC齿耐磨性能试验研究[J].石油机械,2015,43(7):23-26.

WANG B,ZOU D Y,LIN S,et al.Wear resistance test of conical PDC cutter[J].China Petroleum Machinery,2015,43(7): 23-26.

[8]DURRAND C J,SKEEM M R,CROCKETT R B,et al.Super-hard,thick,shaped PDC cutters for hard rock drilling: development and test results[C]∥Proceedings,Thirty-Fifth Workshop on Geothermal Reservoir Engineering.Stanford,California: Stanford University,2010: SGP TR-188.

[9]AZAR M,LONG W,WHITE A,et al.A new approach to fixed cutter bits[J].Oilfield Review,2015,27(2): 30-35.

[10]XIONG C,HUANG Z W,YANG R Y,et al.Comparative analysis cutting characteristics of stinger PDC cutter and conventional PDC cutter[J].Journal of Petroleum Science and Engineering,2020,189: 106792.

[11]XIONG C,HUANG Z W,SHI H Z,et al.3D cutting force model of a stinger PDC cutter: considering confining pressure and the thermal stress[J].Rock Mechanics and Rock Engineering,2021,54(9): 5001-5022.

[12]胡思成,管志川,路保平,等.锥形齿旋冲及扭冲的破岩过程与破岩效率分析[J].石油钻探技术,2021,49(3):87-93.

HU S C,GUAN Z C,LU B P,et al.Rock breaking process and efficiency analysis of conical cutting teeth under rotary and torsional impact[J].Petroleum Drilling Techniques,2021,49(3): 87-93.

[13]AZAR M,WHITE A,VELVALURI S,et al.Middle east hard/abrasive formation challenge: reducing PDC cutter volume at bit center increases ROP/drilling efficiency[C]∥SPE/IADC Middle East Drilling Technology Conference & Exhibition.Dubai,UAE: SPE/IADC,2013: SPE 166755-MS.

[14]AL-ENEZI D,GOSWAMI B,TAKATE Y,et al.Conical diamond element on PDC bits sets new drilling performance benchmark in northern Kuwait field[C]∥SPE Middle East Oil & Gas Show and Conference.Manama,Kingdom of Bahrain: SPE,2017: SPE 183781-MS.

[15]劉忠,侯辉辉,胡伟.基于预破碎的岩石切削试验及分析[J].石油机械,2019,47(12):38-43,57.

LIU Z,HOU H H,HU W.An experimental and numerical simulation study on rock cutting based on pre-breaking[J].China Petroleum Machinery,2019,47(12): 38-43,57.

[16]刘忠,胡伟,尹卓,等.PDC钻头混合布齿参数对破岩的影响研究[J].石油机械,2020,48(3):51-57.

LIU Z,HU W,YIN Z,et al.The influence of mixed cutter arrangement parameters of PDC bit on rock breaking[J].China Petroleum Machinery,2020,48(3): 51-57.

[17]SIMON R.Energy balance in rock drilling[J].Society of Petroleum Engineers Journal,1963,3(4): 298-306.

[18]TEALE R.The concept of specific energy in rock drilling[J].International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1965,2(1): 57-73.