PDC切削齿直径对切削力的影响规律研究

2023-05-30未九森邵方源谭紫阳刘维高德利

未九森 邵方源 谭紫阳 刘维 高德利

摘要:針对不同地层岩性特点,需进行个性化PDC钻头设计,其中PDC切削齿的直径是重要的钻头优化设计参数之一。为了探究不同PDC切削齿直径对破岩切削力的影响,通过室内模拟试验方法进行研究。试验所用岩样为石灰岩。单齿破岩试验选取了13.44、15.88、19.05、21.95 mm的常规圆柱状PDC切削齿和3个不同的切削深度作为试验变量,使用三轴力传感器记录了切削力数据并收集了岩屑,对比了不同试验条件下单齿破岩过程的机械比能和不同直径切削齿的攻击性;使用水平钻机进行了全尺寸钻头破岩试验,对比了3种不同PDC切削齿直径的钻头在3 mm左右吃入深度下的破岩机械比能。试验结果显示:PDC切削齿的破岩切削力并不随着直径的增大而增大;在相同吃入深度下,19.05 mm齿的破岩效果最好;随着吃入深度的增加,切削岩石所需要的力变大。全尺寸钻头破岩试验结果表明,19.05 mm齿的全尺寸钻头机械比能最低。分析认为,在破岩过程中,PDC切削齿直径会改变岩石内部产生的应力区域,影响PDC切削齿的破岩效果。选取与岩性匹配的PDC切削齿直径能够取得最优的破岩钻进效果。研究结果可为PDC钻头优化设计提供部分理论指导。

关键词:PDC钻头;破岩效率;切削力;机械比能;单齿破岩;全尺寸钻头破岩

PDC bit design needs to be customized depending upon the formation lithology characteristics, and especially the diameter of PDC cutter is an important parameter in bit design optimization.A series of laboratory simulation tests were conducted to explore the influence of PDC cutter diameter on rockbreaking cutting force.The rock samples used in the tests were limestone.In the rockbreaking test of single cutter, the 13.44, 15.88, 19.05 and 21.95 mm conventional cylindrical PDC cutters were tested at three cutting depths, the triaxial force sensor was used to record the cutting force data, the cuttings were collected, and the mechanical specific energy of single cutter rockbreaking process under different test conditions and the aggressiveness of different diameters of cutters were compared.Moreover, fullscale bit rockbreaking test was performed using the horizontal drilling rig, and the rockbreaking mechanical specific energies of bits with three PDC cutter diameters at about 3 mm penetration depth were compared.The test results show that the rockbreaking cutting force of PDC cutter does not increase with the increase of diameter.At the same penetration depth, the rockbreaking effect of 19.05 mm cutter is the best.As the penetration depth increases, the force required to cut the rock becomes larger.The rockbreaking test results of fullscale bit show that the mechanical specific energy of 19.05 mm cutter fullscale bit is the lowest.It is believed that in the process of rockbreaking, the PDC cutter diameter changes the stress area generated inside the rock, thereby affecting the rockbreaking effect of PDC cutter.Use of a PDC cutter diameter matching the lithology can achieve the optimal rockbreaking effect.The research results provide some theoretical guidance for the optimization design of PDC bit.

PDC bit;rockbreaking efficiency;cutting force;mechanical specific energy;rockbreaking of single cutter;rockbreaking of fullscale bit

0 引 言

PDC钻头具有切削破岩效率高、使用寿命长的优势,在油气钻探行业广泛使用。随着当前油氣勘探开发朝着深层、深水、非常规方向迈进,地下钻井条件越来越复杂,对聚晶金刚石复合片(Polycrystalline Diamond Compact,PDC)钻头性能提出了更高的要求。过去有很多研究人员针对PDC钻头的破岩问题进行了深入而广泛的研究,提出了多种PDC切削齿切削力计算模型[1-11]。部分学者使用无倒角圆柱状PDC切削齿,通过室内试验研究了单齿切削岩石过程,结果发现,影响单齿切削力的主要因素包括齿与岩石接触面积、齿刃部接触弧长、吃入深度以及接触面形状等[12-14]。尽管基于这些参数建立的切削力模型能够很好预测单齿切削力,但这些模型只针对相同直径的PDC切削齿,无法适用于不同直径之间的切削力对比。

通常使用的PDC切削齿刃部存在倒角,一些研究人员[15-18]基于这一认识,将齿切削接触面分为2部分,给出了表面分离的切削力计算模型,在计算单齿切削力的时候将倒角和平面接触部分分别进行考虑,预测结果与试验结果能够相符。邹德永等[15-16]基于室内全尺寸钻头试验,研究了包括钻头齿直径、后倾角、布齿密度等不同设计参数对PDC钻头整体破岩效率的影响规律,研究过程中注意到切削齿直径对PDC钻头整体切削力及破岩效率的影响。

尽管已有较多PDC钻头破岩效率和单齿切削力的相关研究,但其内容多着眼于PDC切削齿的空间位置参数对力的影响,如后倾角等[21-23],很少有人研究PDC切削齿直径对单齿破岩过程切削力的影响。为此,笔者通过开展室内单齿切削试验,研究分析PDC切削齿直径对破岩的影响,以给出在脆性岩石条件下几种不同直径PDC切削齿的破岩效果,揭示直径对破岩过程的影响规律,并通过室内全尺寸钻头模拟钻进试验对单齿破岩试验结果进行验证。研究结果可为PDC钻头优化设计提供部分理论指导。

1 单齿破岩试验

1.1 试验装置

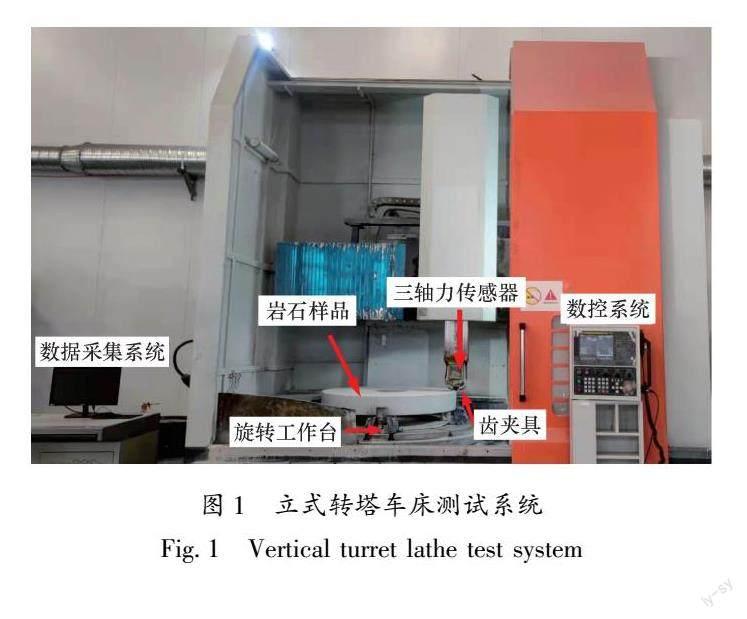

立式转塔车床(VTL)测试系统被广泛应用于PDC切削齿的切削磨损测试,由于其工作方式为旋转车削运动,所以本次研究将利用这一装置开展单齿破岩试验研究[17,24]。图1展示了VTL测试系统的主要构成部分,包括旋转工作台、数控系统、PDC切削齿夹具、三轴力传感器以及数据采集系统等。其中PDC切削齿夹具与试验变量设置相对应,包括13.44、15.88、19.05以及21.95 mm共4种夹具尺寸。被切削的岩石样品为圆柱状石灰岩,直径1 100 mm,密度2.51 g/cm3,弹性模量14.94 GPa,泊松比0.28,单轴抗压强度96.06 MPa,岩石内部黏聚力23.85 MPa,内摩擦角41.7°。

1.2 试验原理及方法

单齿破岩试验装置的夹具夹持PDC切削齿在岩石上端面进行圆弧轨迹切削。PDC切削齿静止,岩石在旋转工作台带动下,相对PDC切削齿做恒定线速度的旋转运动,相对线速度15 m/min,吃入深度恒定。在PDC切削齿切削岩石过程中,三轴力传感器以固定频率(400 Hz)记录PDC切削齿所受的三轴正交切削力FX/FY/FZ,传感器测量力的方向如图2所示。为了分析不同PDC切削齿直径对切削力的影响规律,选择了4种常规圆柱带倒角PDC切削齿(13.44、15.88、19.05和21.95 mm)和3个不同的吃入深度(1、2和3 mm)进行试验。所有的切削后倾角均设置为20°,无侧转角。前期试验表明,切削旋转半径和切削速度对切削力基本无影响。选取的4个PDC切削齿如图3所示。为了减少试验误差,将每组试验设置重复测试3次,具体试验方案如表1所示。

1.3 试验步骤

(1)首先将岩石样品上端面磨平。在上端面相应位置使用工具预置沟槽,以能够下降PDC切削齿到预设的吃入深度为宜。

(2)将试验用PDC切削齿夹持于VTL测试系统上,并将齿刃部最低点与岩石上端面对齐,手动调整到岩石端面预置沟槽中,降落到相应吃入深度。

(3)打开三轴力传感器以接收切削力信号,设定VTL测试系统的切削速度为15 m/min,开始切削试验。

(4)切削1道后主轴自动停止,关闭三轴力传感器,抬升PDC切削齿观察是否损坏,同时收集产生的岩屑,测量切削轨迹长度。

(5)调整试验参数,重复进行试验直至结束。

2 试验结果分析

2.1 试验结果

为了方便控制切削过程,在PDC切削齿的X轴方向设置了相对于轨迹长度微小的每转进给量(1~2 mm/r),因此X轴方向的力非0,但相比于Y轴和Z轴2方向的力很小,在试验结果分析过程中可忽略不计。最终试验结果仅考虑水平切向力和垂直法向力,如图4所示。图5给出了通过计算岩屑体积得到的不同试验条件下的机械比能值和攻击性值。计算机械比能和攻击性的公式为[25]:

图6和图7展示了4种齿的切削合力与接触面积之间的关系。图6显示的结果与式(2)~式(4)给出的切削力模型相符,线性系数为单齿切削时岩石破碎固有比能。由图7可知,吃入深度相同,改变直径引起的接触面积变化与切削力为非线性关系,不同直径的PDC切削齿会大大影响切削过程中的固有比能。随着吃入深度逐渐增加,齿直径对固有比能的影响变大,原因是不同直径的PDC切削齿对岩石内部的破碎应力分布状态影响较大,导致不同切削齿直径在相同吃入深度下,切削力与接触面积的比值不同,即破岩固有比能非定值。

从图7中可知,当直径由13.44 mm变为15.88 mm时,切削力结果相比于趋势线上的预测值更大,其中以吃入深度为3 mm时差距最大。PDC切削齿在破岩过程中,切削力大小由倒角接触面积和齿前平面接触面积两者共同影响。结合齿前平面面积和刃部倒角面积变化趋势可知,当吃入深度为3 mm且直径由13.44 mm变为15.88 mm时,刃部倒角面积变小,齿前平面面积变大,所以此时切削力主要受齿前平面大小影响。图4中吃入深度为3 mm时,13.44和19.05 mm齿的水平和垂直切削力结果几乎相同,原因是当使用19.05 mm齿切削时,在齿前方的岩石内产生了理想的断裂形状,齿前平面中心没有完全接触岩石,所以在切削过程中所需要的切削力较小,存在有规律且较为完整的岩石崩片过程。直径对2种PDC切削齿切削过程中产生的裂缝形态的影响如图8所示。图8中红色渐变部分为接触部位边界处的应力影响区域。19.05 mm齿的左右应力区域互相影响,产生了左右一体的连通裂缝,此时,齿前平面正前方的岩石已在上次崩片后剥落,即齿前平面并没有完全接触岩石,齿整体受力较小,因此能保证与13.44 mm直径钻头齿受力在同一水平。

当直径增加到21.95 mm时,由于齿直径太大,接触部位左右宽度较大,齿的左右应力区域无法相互影响,产生的裂缝左右各自独立向前发展,与岩石接触的左右边界产生的应力无法传递到接触面正中心的岩石,无法造成此处岩石的断裂失效,所以齿前平面前方的岩石还受到即将被切削到的岩石的支持,齿前平面需要对岩石施加力来破坏两道裂缝中间的岩石,导致21.95 mm的齿需要更大的破岩切削力。

图9展示了3种不同吃入深度情况下的切削痕迹。由图9可以发现:吃入深度为1 mm时,切削过程均匀,痕迹两侧没有剥落或岩石崩片;当吃入深度为2或3 mm时,崩片剥落痕迹大量分布,且吃入深度越大分布越多。一般在吃入深度较小时,破碎岩石产生的岩屑大多为粉碎状,在吃入深度较大时则为块状崩片。由图5中机械比能和攻击性值的对比可以发现,在使用相同直径的PDC切削齿进行单齿切削时,由于较大的吃入深度能够产生大量的岩石体积破碎,所以机械比能越小。

在吃入深度为1 mm时,15.88 mm的齿的机械比能最小,破岩效率最高。通过比较4种齿的倒角尺寸可知,当吃入深度较小,破岩过程中倒角影响较大;15.88 mm的PDC切削齿倒角尺寸最小,能产生比其他齿大的应力集中,更容易破岩;当吃入深度为2 mm时,由于倒角尺寸和PDC切削齿直径效应2种因素的共同作用,导致15.88 mm钻头齿和19.05 mm钻头齿的机械比能相差不大;而在吃入深度为3 mm时,由于PDC切削齿的直径影响变大,使用19.05 mm的PDC切削齿能够取得最优的破岩效率,具有最佳的破岩效果。由于21.95 mm的PDC切削齿直径最大,不同吃入深度的攻击性基本相同。

3 全尺寸钻头破岩试验验证

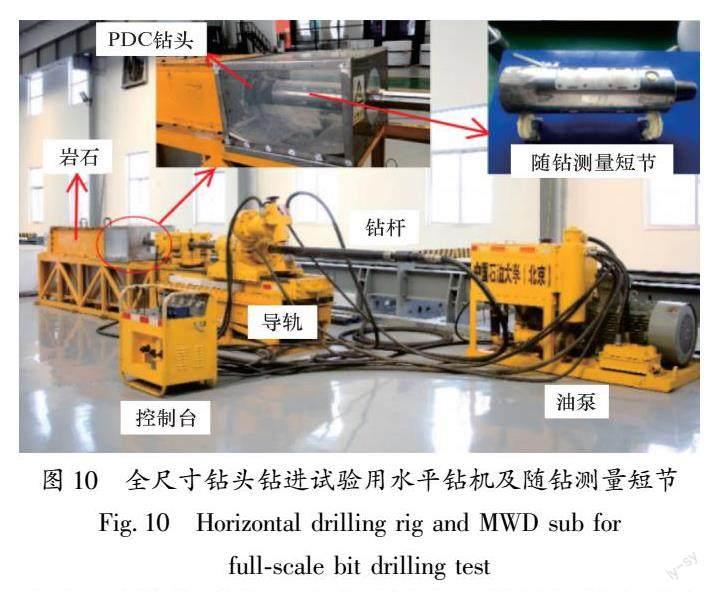

为了验证PDC切削齿大小对单齿破岩和全尺寸PDC钻头钻进效果的影响规律是否相同,使用水平钻机开展了全尺寸钻头钻进模拟试验。水平钻机结构如图10所示,

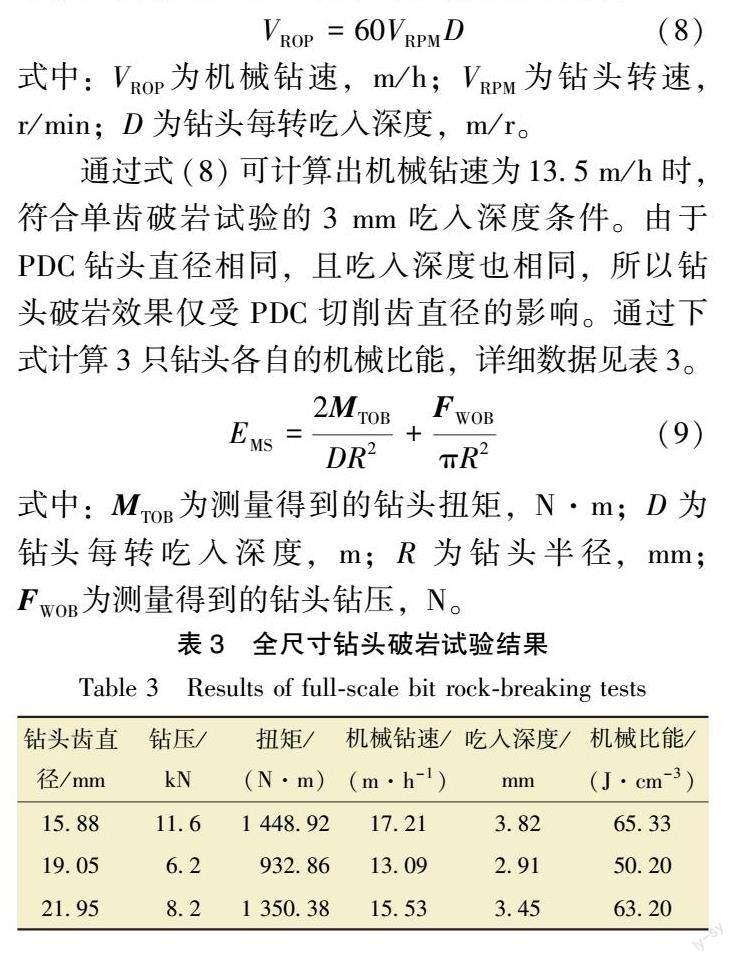

主要的部件包括水平钻机主体以及随钻测量短节,其中随钻测量短节用于记录钻进过程中钻头受力。试验用的岩石样品与单齿破岩试验相同。钻进用钻头分别为使用15.88、19.05、21.95 mm圆齿设计的直径为215.9 mm(8.5 in)的4刀翼PDC钻头,每只钻头的冠部曲线等设计参数均相同。在试验过程中,设置水平钻机的转速为75 r/min,在每次钻进试验时,使用随钻测量短节记录钻头上的钻压和钻速数据。3只钻头的钻进试验结果如图11所示。为了比较在相同吃入深度情况下的钻进效率,需要保证钻头在钻进过程中的吃入深度相同,由于钻机的转速为75 r/min保持不变,所以只要在保证机械钻速相同的条件下对3只钻头的钻压进行对比,即可得知3只钻头的钻进效率。机械钻速和吃入深度之间的换算关系为:

图11为全尺寸PDC钻头钻进试验结果对比。由图11可知,当试验钻头的每转吃入深度接近3 mm时,19.05 mm的钻头所需的钻进能量为最小,且所需钻压和产生的反扭矩最小,符合单齿破岩试验结果显示出的规律。

4 结论及建议

(1)不同PDC切削齿直径对岩石切削过程的受力影响较大,且齿直径和固有比能两者之间没有明显规律,前人的力-接触面积线性关系模型在PDC切削齿直径不变情况下比较适用,反之则不然。

(2)在试验结果中吃入深度相同的情况下,当PDC切削齿直径不大于15.88 mm时,随着直径变大,实际测得的切削力相比于切削力-接触面积线性关系模型的预测值要大;在齿直径为19.05 mm时,实测值小于预测值;当齿直径为21.95 mm时,实测值大于预测值。

(3)单齿破岩试验结果显示,直径19.05 mm的齿在3 mm的吃入深度条件下切削岩石时,机械比能值为全局最低,可获得最理想的切削效果。在全尺寸钻头破岩试验中,直径19.05 mm齿的PDC钻头在相同机械钻速下,所需的钻进能量最小。因此,当实钻地层岩性为类似于试验用岩石样品性质的硬脆性地层时,建议选用19.05 mm作为主要的PDC钻头工作齿,以便在有限的鉆压下取得较高机械钻速。若钻进其他岩性的地层,建议进行单齿破岩试验对PDC钻头切削齿直径进行优选。

(4)在单齿切削岩石过程中,岩石中产生的切削应力会影响岩石破坏的形式,从而导致破碎岩石所需要的切削力呈现出无规律变化。可通过岩石应力分布状态加以解释,有待开展深入研究。

[1] 史怀忠,傅新康,陈振良,等.高温高压条件下PDC钻头破碎花岗岩试验研究[J].石油机械,2021,49(12):1-9.

SHI H Z,FU X K,CHEN Z L,et al.Experimental study on granite broken by PDC bit under high temperature and high pressure[J].China Petroleum Machinery,2021,49(12):1-9.

[2] 孟昭,毛蕴才,张佳伟,等.超深层井底应力环境下PDC单齿破岩机理研究[J].石油机械,2020,48(5):1-7.

MENG Z,MAO Y C,ZHANG J W,et al.Research on singletooth PDC rock breaking mechanism at ultradeep bottomhole stress[J].China Petroleum Machinery,2020,48(5):1-7.

[3] 张佳伟,孟昭,纪国栋,等.PDC钻头破岩效率及稳定性室内试验研究[J].石油机械,2020,48(12):35-43,51.

ZHANG J W,MENG Z,JI G D,et al.Laboratory experimental study on rock breaking efficiency and stability of PDC bit[J].China Petroleum Machinery,2020,48(12):35-43,51.

[4] 杨迎新.PDC钻头切削力学研究[D].成都:西南石油学院,2003.

YANG Y X.Research on mechanics of PDC bit rock cutting process[D].Chengdu:Southwest Petroleum Institute,2003.

[5] 李其州,张凯,周琴,等.切削深度对PDC齿超高速破岩机理的影响分析[J].石油机械,2022,50(6):1-8,15.

LI Q Z,ZHANG K,ZHOU Q,et al.Influence of cutting depth on rock breaking mechanism of PDC cutter at ultrahigh speed[J].China Petroleum Machinery,2022,50(6):1-8,15.

[6] 邓敏凯,伍开松,胡伟.PDC钻头切削齿破岩仿真与试验分析[J].石油机械,2014,42(1):10-13.

DENG M K,WU K S,HU W.Rockbreaking simulation and experimental analysis of PDC bit cutter[J].China Petroleum Machinery,2014,42(1):10-13.

[7] 李田军.PDC钻头破碎岩石的力学分析与机理研究[D].武汉:中国地质大学(武汉),2012.

LI T J.Mechanical analysis and fragmentation mechanism of PDC bits drilling rock[D].Wuhan:China University of Geosciences(Wuhan),2012.

[8] CHEN S L,GROSZ G,ANDERLE S,et al.The role of rockchip removals and cuttingarea shapes in polycrystallinediamondcompactbit design optimization[J].SPE Drilling & Completion,2015,30(4):334-347.

[9] 马清明,王瑞和.PDC切削齿破岩受力的试验研究[J].中国石油大学学报(自然科学版),2006,30(2):45-47,58.

MA Q M,WANG R H.Experimental study on force of PDC cutter breaking rock[J].Journal of China University of Petroleum (Edition of Natural Science),2006,30(2):45-47,58.

[10] GLOWKA D A.Use of singlecutter data in the analysis of PDC bit designs:part 1-development of a PDC cutting force model[J].Journal of Petroleum Technology,1989,41(8):797-849.

[11] CHEN P J,MISKA S Z,REN R,et al.Poroelastic modeling of cutting rock in pressurized condition[J].Journal of Petroleum Science and Engineering,2018,169:623-635.

[12] 翟应虎,蔡镜,刘希圣.重叠和覆盖条件下PDC切削齿破岩规律[J].石油学报,1994,15(3):119-125.

ZHAI Y H,CAI J,LIU X S.Study on the rock breaking of PDC chipping bits under overlay and coverage conditions[J].Acta Petrolei Sinica,1994,15(3):119-125.

[13] 谭凯文.PDC钻头破岩机理实验研究[D].北京:中国石油大学(北京),2017.

TAN K W.Study On The Rock Fragmentation Mechanism of PDC bit[D].Beijing:China University of Petroleum (Beijing),2017.

[14] 李劲,尹卓,刘忠,等.PDC齒破岩力预测模型研究[J].石油机械,2021,49(8):23-29,38.

LI J,YIN Z,LIU Z,et al.Research on rock breaking force prediction model of PDC cutter[J].China Petroleum Machinery,2021,49(8):23-29,38.

[15] 邹德永,曹继飞,袁军,等.硬地层PDC钻头切削齿尺寸及后倾角优化设计[J].石油钻探技术,2011,39(6):91-94.

ZOU D Y,CAO J F,YUAN J,et al.Optimization design of the cutter size and back rake for PDC bit in hard formation[J].Petroleum Drilling Techniques,2011,39(6):91-94.

[16] 陈多礼.PDC齿切削力数值分析与建模[D].成都:西南石油大学,2014.

CHEN D L.Numerical analysis and modeling of PDC cutter cutting force[D].Chengdu:Southwest Petroleum University,2014.

[17] SHAO F Y,LIU W,GAO D L.Effects of the chamfer and materials on performance of PDC cutters[J].Journal of Petroleum Science and Engineering,2021,205:108887.

[18] DETOURNAY E,DEFOURNY P.A phenomenological model for the drilling action of drag bits[J].International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1992,29(1):13-23.

[19] 王家骏,邹德永,杨光,等.PDC 与岩石相作用模型[J].中国石油大学学报(自然科学版),2014,38(4):104-109.

WANG J J,ZOU D Y,YANG G,et al.Interaction model of PDC cutter and rock[J].Journal of China University of Petroleum (Edition of Natural Science),2014,38(4):104-109.

[20] 邹德永,蔡环.布齿参数对PDC钻头破岩效率影响的试验[J].中国石油大学学报(自然科学版),2009,33(5):76-79.

ZOU D Y,CAI H.Experiment on effect of cutter parameters of PDC bit on rate of penetration[J].Journal of China University of Petroleum (Edition of Natural Science),2009,33(5):76-79.

[21] 王镇全,周悦辉.PDC钻头切削齿切削角度对破岩效果影响规律的研究[J].煤礦机械,2009,30(8):49-51.

WANG Z Q,ZHOU Y H.Study on rock breaking regulation in optimizing cutting angle of PDC bit[J].Coal Mine Machinery,2009,30(8):49-51.

[22] RAJABOV V,MISKA S,MORTIMER L,et al.The effects of back rake and side rake angles on mechanical specific energy of single PDC cutters with selected rocks at varying depth of cuts and confining pressures[C]∥IADC/SPE Drilling Conference and Exhibition.San Diego,California,USA:IADC/SPE,2012:SPE 151406-MS.

[23] GHOSHOUNI M,RICHARD T.Effect of the back rake angle and groove geometry in rock cutting[C]∥ISRM International Symposium - 5th Asian Rock Mechanics Symposium.Tehran,Iran:ISRM,2008:ISRM-ARMS5-2008-027.

[24] SHAO F Y,LIU W,GAO D L,et al.Study on rockbreaking mechanism of axeshaped PDC cutter[J].Journal of Petroleum Science and Engineering,2021,205:108922.

[25] LYONS N,IZBINSKI K,PAULI A,et al.Footage in STACK lateral of Oklahoma increased by 185% through new nonplanar PDC cutter geometry development and implementation[C]∥IADC/SPE Drilling Conference and Exhibition.Fort Worth,Texas,USA:IADC/SPE,2018:SPE 189638-MS.

第一未九森,生于1996年,现为在读博士研究生,研究方向为PDC钻头切削力学。地址:(102249)北京市昌平区。Email:js_wil@qq.com。

通信作者:高德利,Email:gaodeli_team@126.com。