供热管道保温层渗流特性实验与模拟研究

2023-05-30刘联胜魏朝阳王晓雪高忠旺张春来董生启

刘联胜 魏朝阳 王晓雪 高忠旺 张春来 董生启

摘要 埋地供热管道发生小规模泄漏时,泄漏工质首先进入聚氨酯保温层中,此过程是研究泄漏工质进入周围土壤环境进行热质传递的重要基础。根据供热管道泄漏的实际情况,搭建了用于模拟实际管段泄漏的实验系统,建立了用于描述泄漏工质在保温层中渗流特性的三维数学模型并利用实验数据验证了其准确性。在此基础上,模拟分析了管道入口压力、泄漏孔径、泄漏孔朝向等因素对泄漏工质在保温层中渗流特性的影响。研究结果表明:泄漏工质在保温层中的压力与速度随管道入口压力与泄漏孔径的增大而增大,泄漏孔朝向越趋于管道正下方,泄漏工质在保温层中的压力与速度越大。管道入口压力对于泄漏工质在保温层中流動特性的影响最大、泄漏孔径次之、泄漏孔朝向对其影响最小。本文为完整研究管道泄漏过程及其检测领域提供了理论基础。

关 键 词 供热管道;聚氨酯保温层;泄漏工质;数值模拟;渗流特性

中图分类号 TK172 文献标志码 A

Experimental and simulation study on seepage characteristics in thermal insulation layer of heating pipeline

LIU Liansheng1, WEI Zhaoyang1, WANG Xiaoxue1,GAO Zhongwang2,

ZHANG Chunlai2, DONG Shengqi2

(1. School of Energy and Environmental Engineering, Hebei University of Technology, Tianjin 300401, China; 2. Chengde Heating Group Co. ltd, Chengde, Hebei 067000, China)

Abstract When a small scale leakage occurs in buried heating pipeline, the leakage media first enters into polyurethane insulation layer. This process is important to study the heat and mass transfer of leakage media into the surrounded soil environment. An experimental system was established to simulate the pipeline leakage according to the actual situation of heating pipeline leakage, and a corresponding three-dimensional mathematical model was also established and its accuracy was verified by experimental data. On this basis, the influence of inlet pressure of the pipeline, leakage aperture and leakage holes position on the seepage characteristics of leakage media in the insulation layer was analyzed by this model. The results showed that the pressure and velocity in the insulation layer increased with the increase of inlet pressure of the pipeline and leakage aperture, and the more the direction of the leakage holes position tends to be directly below the pipeline, the greater the pressure and velocity of the leakage media are. The inlet pressure of the pipeline has the greatest influence on the flow characteristics of leakage media in the insulation layer, followed by the leakage aperture and the position of the leakage hole. This paper can provide a theoretical basis for the complete study of buried heating pipeline leakage process and its detection.

Key words heating pipeline; polyurethane insulation; leakage media; numerical simulation; flow characteristics

0 引言

随着经济的快速发展,我国集中供暖的面积也在逐年增长[1],供热管网作为连接热源和热用户的纽带在集中供热系统中发挥着重要作用。目前供热管网以直埋敷设为主[2],而聚氨酯因其使用年限长且具有良好的保温性能,广泛应用于供热管道的保温层[3-4]。随着供热管道使用年限的增长,管道泄漏情况时有发生[5-6],已报道的有关管道泄漏故障文献中,多数忽略了泄漏工质在保温层中的流动[7-8]。实际上供热管网建设时,管段连接处会进行焊接[9]以及二次发泡,导致管段连接处的强度较完整管段有所降低。供热管道发生泄漏时,泄漏工质首先会流入管道保温层中,渗流至强度高、耐腐蚀的外护管[10-11]时,由于外护管的阻挡泄漏工质会沿着保温层向两端渗流,当渗流经过管段接口或工艺不完善处,泄漏工质开始向供热管道周围的土壤中渗流。因此了解泄漏工质在保温层中的渗流情况,对于完整了解供热管道发生泄漏时的情况具有重要意义。

国内外对于埋地供热管道的泄漏后,管道周围土壤环境的变化情况进行了部分研究。申金波[12]和袁朝庆等 [13]分别建立了直埋供热管道泄漏的二维、三维数值模型,利用Fluent软件对直埋供热管道泄漏前后土壤的温度场进行了数值模拟。Matjaz等[14]建立了埋在混凝土管道中供热管道泄漏的三维数值模型,利用Fluent软件模拟研究了供热管道泄漏前后其周围土壤温度场的变化情况。陈述等[15]建立了埋地供热管道小泄漏实验,分别利用ROTDR光纤传感器与热敏电阻对管道泄漏后土壤的温度场进行了测量,利用人工神经网络建立了两个温度场之间的映射关系。Wu等[16]利用CFD软件对埋地供热管道泄漏后的温度场进行了模拟,将泄漏后的温度场分为了高温区、温度梯度区和土壤自然温度区。余本海[17]通过Fluent软件数值模拟了管道入口压力、漏孔朝向和土壤孔隙率等对埋地蒸汽管道泄漏后土壤温度场变化的影响。吴晋湘等[18]利用相似原理搭建了直埋供热管道泄漏实验台,研究了泄漏孔朝向等因素对管道泄漏前后土壤温、湿度场变化情况的影响。刘宜霖等[19]建立了直埋供热管道泄漏后热水在土壤中渗流的三维数值,利用Fluent软件模拟研究了泄漏孔径等因素对管道泄漏前后其周围土壤温、湿度场变化情况的影响。Wang等[20]提出一种红外热像耦合土壤温湿度变化特性的埋地管道泄漏故障检测方法。

本文搭建了用于模拟实际管段泄漏的实验系统,建立了用于描述泄漏工质在保温层中渗流特性的三维数学模型并利用实验数据验证了其准确性。模拟研究了管道入口压力、泄漏孔径、泄漏孔朝向等因素对于供热管道泄漏时泄漏工质在保温层中流动特性的影响,为完整研究管道泄漏过程及其检测领域提供了理论基础。

1 实验系统

1.1 实验系统的建立

本文搭建了用于模拟实际管段泄漏的实验系统。实验系统现场如图1所示,实验系统搭建于承德热力集团换热站内,实验管段采用新制备的聚氨酯发泡管段,管段的内径为25 mm,壁厚3 mm,泄漏孔位于管道正上方,泄漏孔直径为1.5 mm,管段外包裹30 mm厚的聚氨酯保温层及2 mm厚的外护管。通过软管将换热站内二次网出水口连接至管段入口,再将管段出口通过软管连接至水箱。实验管段上保温层长度分别为100 mm、200 mm、300 mm、400 mm、500 mm、600 mm、700 mm、800 mm、900 mm、1000 mm,各保温层段间隔300 mm以避免其之间相互影响。

1.2 实验过程

实验系统原理如图2所示,实验开始前,在各保温层段两端固定吸水纸,便于观察泄漏工质渗流至保温层段截面的现象。实验开始时,首先开启二次网出水口处阀门,当热水流至实验管段时调整实验管段出口处阀门,将实验管段内压力迅速调整至实验预设压力,记录泄漏工质渗流至各保温层段截面处所需渗流时间,实验完成后更换管段进行下一实验工况,重复上述操作。供水压力0.14 MPa为基础实验条件,每组实验重复多次取平均值作为泄漏工质渗流至各保温层段截面处所需渗流时间的最终值,计算泄漏工质在各保温层段内的平均渗流速度,将供水压力调整为0.17 MPa、0.2 MPa,重复上述实验步骤。

1.3 实验结果与结果分析

如图3所示,根据所记录的不同供水压力条件下,各保温层段中泄漏工质首次渗出时间,根据式(1)计算得到的泄漏工质在各保温层段中的平均渗流速度。由图3可以看出,在相同供水压力条件下,泄漏工质的平均渗流速度随保温层段长度的增加呈现逐渐减小的趋势,当供水压力为0.2 MPa时,泄漏工质在100 mm保温层段内的平均渗流速度为8.34 mm/s,而1 000 mm保温层段内平均渗流速度仅为1.04 mm/s。随着供水压力的增加,泄漏工质在相同长度保温层段中的平均渗流速度逐渐增大,当供水压力由0.14 MPa增至0.2 MPa时,泄漏工质在100 mm保温层段内的平均渗流速度由3.94 mm/s增至8.34 mm/s,增大了约2.1倍。

式中:[vi]为泄漏工质在第i段保温层内渗流的平均速度,mm/s;[Li]为第i段保温层的长度,mm;[ti]为泄漏工质在第i段保温层内渗流所需时间,s。

2 模型构建

2.1 物理模型

图4为依据上述实验条件,建立的供热管道物理模型,管道的内径为25 mm,壁厚为3 mm,长度为1 000 mm,管道外包裹30 mm厚的聚氨酯保温层,泄漏孔位于管道中央正上方,泄漏孔直径分别为1 mm、1.5 mm、2 mm、3 mm、4 mm、5 mm。本文利用DM软件建立了泄漏管道模型,利用Mesh軟件对模型进行了网格划分,且对泄漏孔附近网格进行了加密,经过网格无关性验证,确定最终网格数为67万。

2.2 数学模型

泄漏工质通过泄漏孔进入多孔介质聚氨酯保温层驱替孔隙气体,属于气液两相流动过程,故采用VOF方程进行描述;过程中存在热量传递,打开能量方程;假设聚氨酯保温层为均匀多孔介质且具有各向同性,设置多孔介质的孔隙率为0.9,黏性阻力系数为5.23×1012 m?2,惯性阻力系数为2.08×107m?1;通过计算,热水在管道内流动过程的雷诺数大于4 000,属于湍流流动过程,采用标准k-ε模型进行描述[21]。

连续性方程为

式中:ρ为流体密度,kg/m3;t为时间,s;i代表x、y、z,如i为x,[ui]就表示x方向上的分速度,m/s。

动量方程为

式中:u为流体的动力黏度,Pa·s;p为孔隙压力,Pa;[gi]为重力加速度在i方向的分量,取y方向的分量为9.81 m/s2,x、z方向分量为0;[Si]是i方向的动量方程的源项。

能量方程为

式中:γ为多孔介质的孔隙率;E为总能,J;下标f,s分别代表多孔介质中流体相与固体相;P为流场势能,J;T为流场温度,K;[hm]为m组分焓,J;[Jm]为m组分扩散通量;[Sh]为流体焓的源项;[Keff]为多孔介质的有效导热率,W/(m·K)。[Keff]可表示为:[Keff=γkl+(1-γ)ks],其中[kl],[ks]分别为流体和固体的导热率,W/(m·K)。

标准k-ε模型如下所示。

湍流动能k为

湍流耗散率ε为

式中:ρ为密度,kg/m3;t为时间,s;[xi]和[xj]为对应的位置;[ui]为[xi]方向的速度,m/s;μ为黏度,Pa·s;[μt]为湍流黏度;[Gk]表示由于平均速度梯度而产生的湍流动能;[Gb]表示由于浮力而产生的湍流动能;[YM]表示湍流中的过度扩散引起的波动;[C1ε]、[C2ε]和[C3ε]为经验常数,其值分别为[C1ε=1.44]、[C2ε=1.92]、[C3ε=-0.33];[σk=1.0]和[σε=1.30]分别是k和ε的湍流普朗特数;[Sk]为湍流动能的源项;[Sε]为湍流耗散率的源项。

2.3 初始条件和边界条件

管道入口热水温度为50 ℃,聚氨酯密度为60 kg/m3,导热系数为0.03 W/(m·K)[22],管道的壁面粗糙度为0.05 mm,粗糙度常数为0.5。将管道入口设为速度入口,管道出口与保温层截面设为压力出口,管道壁面和保温层外壁面为耦合传热壁面。

2.4 求解方法

控制方程采用有限体积法离散,离散格式为二阶迎风差分格式,采用Pressure-based求解器以及适用于瞬态计算的SIMPLE算法对压力速度耦合进行求解。计算时间步长取0.001 s,每个步长迭代200次。

2.5 模型验证

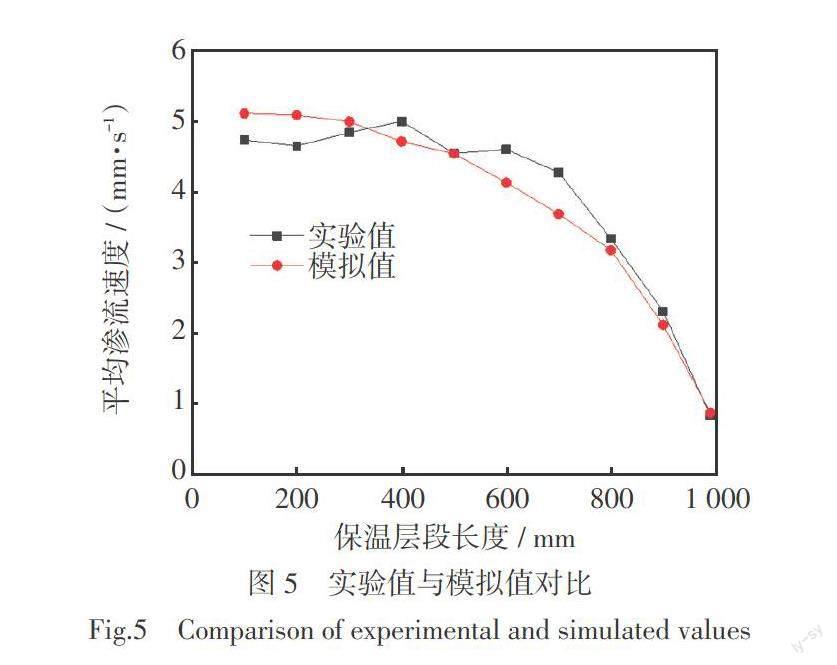

本文依据实验模拟了管道入口压力为0.17 MPa,泄漏孔径为1.5 mm时,泄漏工质在各保温层段内渗流的情况,通过在保温层段两端截面处建立监测面,当泄漏工质渗流至监测面时,利用Fluent后处理软件提取其在保温层内的渗流速度并计算其平均值,得到泄漏工质在各保温层段中平均渗流速度的模拟值。如图5所示,为管道入口压力0.17 MPa时,泄漏工质在各保温层段中平均渗流速度的实验值与模拟值,模拟结果与实验结果的最大误差为13.8%,平均误差小于7%,本文所建立的数学模型可以用于模拟供热管道泄漏时泄漏工质在保温层中渗流。

3 模拟结果与结果分析

3.1 管道入口压力

管道入口压力对于泄漏工质在保温层中的流动特性有十分显著的影响。如图6所示,泄漏孔径为1.5 mm,管道入口压力分别为0.3 MPa、0.4 MPa时管道中心处x-y平面与y-z平面上的压力云图。由图6可以看出,随着管道入口压力的增大,泄漏工质在保温层中渗流时的压力越大。

如图7所示,分别为管道入口压力0.2~0.5 MPa,泄漏孔径1.5 mm时,管道中心沿泄漏孔中心线至保温层外表面的直线上的压力分布与压力梯度。由图7a)可以看出,随着管道入口压力的增大,泄漏工质从管道流入泄漏孔过程中的压力损失增大,流入保温层的初始压力增大。泄漏工质流入保温层时由于受到极大的介质阻力,渗流压力迅速降低,且随着管道入口压力的增大,压力降低的越多,但到达保温层外表面时的压力越大。由图7b)可以看出,随着管道入口压力的增大,泄漏工质在整个泄漏过程中的压力梯度增大。当泄漏工质从管道流入泄漏孔时,其压力梯度迅速降低,这是因为泄漏孔附近的压力从管道压力突然下降到大气压力,泄漏孔处形成射流,泄漏工质的压力迅速降低。泄漏工质从泄漏孔流入保温层的过程中压力梯度逐渐增大,这是因为泄漏工质流至保温层时,突然受到较大阻力,部分泄漏工质发生回流,从而导致泄漏孔中压力最低点出现在泄漏孔内部。随着泄漏工质流入保温层,在保温层内渗流的过程中受到极大的介质阻力,从而导致泄漏工质的压力骤然降低,随着泄漏工质在保温层中渗流其压力与压力梯度逐渐趋于平稳。

如图8所示,分别为管道入口压力0.2~0.5 MPa,泄漏孔径1.5 mm时,泄漏孔中心线向保温层延伸3 mm处,平行于管道轴线的直线上的压力分布与压力梯度。由图8a)可以看出,随着管道入口压力的增大,泄漏工质在保温层中沿管道轴向的渗流压力越大,当管道入口压力由0.2 MPa增大至0.5 MPa时,泄漏孔正上方3 mm处泄漏工质压力由0.018 7 MPa增至0.069 3 MPa,压力值增大了约3.7倍。泄漏工质在渗流20 mm距离内其压力迅速降低,管道入口压力为0.5 MPa时,压力值由0.069 3 MPa降低至0.035 1 MPa,降低了0.034 2 MPa,当管道入口压力为0.2 MPa时,压力值由0.018 7 MPa降低至0.009 5 MPa,降低了0.009 2 MPa,隨着渗流距离的增大,压力逐渐趋于线性降低。由图8b)可以看出,随着管道入口压力的增大,泄漏工质在保温层中沿管道轴向渗流的压力梯度越大,泄漏工质在渗流0.02 m距离内其压力梯度迅速降低,随着渗流距离的增大,压力梯度逐渐趋于平缓,这是因为随管道入口压力的增大,泄漏工质流入保温层的初始压力越大,在保温层中沿管道轴向渗流的初始压力越大,因此泄漏工质在保温层中沿管道轴向渗流的压力与压力梯度越大。

3.2 泄漏孔径

如图9所示,管道入口压力0.2 MPa,泄漏孔径分别为3 mm、4 mm时,管道中心处x-y平面与y-z平面上的压力云图。由图9可以看出,随着泄漏孔径的增大,泄漏工质在保温层中渗流时的压力越大。

如图10所示,分别为泄漏孔径1~5 mm,管道入口压力0.2 MPa时,管道中心沿泄漏孔中心线至保温层外表面的直线上的压力分布与压力梯度。由图10a)可以看出,随着泄漏孔径的增大,泄漏工质从管道流入泄漏孔过程中的压力损失减小,流入保温层的初始压力增大,渗流至保温层外表面处时的压力越大。由图10b)可以看出随着泄漏孔径的增大,泄漏工质由管道流经泄漏孔的过程中产生的压力梯度越小,在保温层中渗流时的压力梯度越大,这是因为随着泄漏孔径的增大,泄漏工质由管道沿泄漏孔中心线流至保温层时局部阻力对其产生的影响减小,流经泄漏孔时的压力损失减小,压力梯度越小,而流入保温层的初始压力增大在保温层中渗流的压力梯度越大。

如图11所示,分别为泄漏孔径1~5 mm,管道入口压力0.2 MPa时,泄漏孔中心线向保温层延伸3 mm处,平行于管道轴线的直线上的压力分布与压力梯度。由图11a)可以看出,随着泄漏孔径的增大,泄漏工质在保温层中沿管道轴向的渗流压力越大,当泄漏孔径由1 mm增大至5 mm时,泄漏孔正上方3 mm处泄漏工质压力由0.014 2 MPa增至0.044 4 MPa,压力值增大了约3倍。由图11b)可以看出,随着泄漏孔径的增大,沿保温层平行于管道轴线的直线上压力梯度越大,这是因为随着泄漏孔径的增大,泄漏工质流经泄漏的过程中压力损失越小,流入保温层的初始压力值越大,在保温层中沿管道轴向渗流的初始压力越大,因此泄漏工质在保温层中沿管道轴向渗流的压力与压力梯度越大。

3.3 泄漏孔朝向

如图12所示,管道入口压力0.2 MPa、泄漏孔径1.5 mm,泄漏孔不同朝向时,泄漏孔中心线向保温层延伸3 mm平行于管道轴线的直线上的压力分布。由图12可以看出,当泄漏孔位于管道正下方时,泄漏孔中心线向保温层延伸3 mm处泄漏工质的压力值为0.025 3 MPa,较泄漏孔位于管道正上方下时的压力值0.018 7 MPa,增大了1.3倍。泄漏孔朝向趋近于管道正下方时,泄漏工质在保温层中渗流时的压力越大,这是因为当泄漏孔朝向由管道正上方逐渐趋于管道正下方时,泄漏工质由管道向保温层渗流的过程中重力由阻力逐渐转变为有助于泄漏工质由管道向外泄漏的力,因此当泄漏孔朝向趋近于管道正下方时,泄漏工质在保温层中的压力越大。

4 结论

本文搭建了用于模拟实际管段泄漏的实验系统,建立了用于描述泄漏工质在保温层中渗流特性的三维数学模型并利用实验数据验证了其准确性。在此基础上,模拟研究了管道入口压力、泄漏孔径、泄漏孔朝向等因素对泄漏工质在保温层中流动特性的影响。得到如下主要结论:

1)在相同供水压力下,泄漏工质在保温层内的平均渗流速度随保温层段长度的增加逐渐降低,供水压力为0.2 MPa时,泄漏工质在100 mm保温层段内的平均渗流速度为8.34 mm/s,而1 000 mm保温层段内平均渗流速度仅为1.04 mm/s。供水压力越大,相同长度保温层段内泄漏工质的平均渗流速度越大,当供水压力由0.14 MPa增至0.2 MPa時,泄漏工质在100 mm保温层段内的平均渗流速度由3.94 mm/s增至8.34 mm/s,增大了约2.1倍。

2)泄漏工质进入保温层的初始压力随管道入口压力、泄漏孔径的增大而增大,在进入保温层的初始阶段,由于受到极大的介质阻力,泄漏工质的压力会迅速下降,其压降梯度随管道入口压力的增大而增大,随泄漏孔径的增大而减小。

3)泄漏工质向保温层两端渗流20 mm内其压力迅速降低,且随着渗流距离的增大,压力逐渐趋于线性降低。泄漏工质向保温层两端渗流时的压力,随管道入口压力、泄漏孔径的增大而增大,泄漏孔朝向越趋于管道正下方,泄漏工质的压力越大。

4)通过分析各因素下泄漏工质在保温层内渗流时的压力,得出管道入口压力对于泄漏工质在保温层中流动特性的影响最大、泄漏孔径次之、泄漏孔朝向对其影响最小。

参考文献:

[1] 中国建筑节能协会. 中国建筑能耗研究报告2020[J]. 建筑节能(中英文),2021,49(2):1-6.

[2] 郭震环. 供热管网直埋敷设在集中供热工程中的应用[J]. 科技情报开发与经济,2010,20(30):211-213.

[3] 张婷婷,阚安康,曹丹,等. 开孔聚氨酯泡沫微尺度结构与导热特性[J]. 制冷技术,2017,37(3):29-33.

[4] 高月芬,王萌,王城智. 聚氨酯直埋供热管道保温经济性研究[J]. 区域供热,2020(4):93-96.

[5] 刘玉灿,张忠兴,苏庆亮,等. 供热管道保温层厚度的动态优化数值模拟研究[J]. 建筑节能(中英文),2021,49(2):97-102.

[6] HALLBERG D,STOJANOVIC B,AKANDER J. Status,needs and possibilities for service life prediction and estimation of district heating distribution networks[J]. Structure and Infrastructure Engineering,2012,8(1):41-54.

[7] VEGA A,YARAHMADI N,SALLSTROM J H,et al. Effects of cyclic mechanical loads and thermal ageing on district heating pipes[J] Polymer Degradation and Stability,2020,182:109385.

[8] ZHOU S J,ONEILL Z,ONEILL C. A review of leakage detection methods for district heating networks[J]. Applied Thermal Engineering,2018,137:567-574.

[9] 马青有. 管廊供热管道焊接环向肋板残余应力研究[J]. 兵器材料科学与工程,2020,43(6):98-101.

[10] 朱锐,黄家文,李鑫,等. 集中供热预制直埋保温塑料管技术标准与应用研究[J]. 建设科技,2015(14):113-116.

[11] 王通,李宏伟. 埋地管道硬质聚氨酯泡沫防腐蚀保温层保温失效判断方法[J]. 腐蚀与防护,2010,31(7):565-567.

[12] 申金波,王松岭,吴正人,等. 考虑土壤耦合传热特性的地下供热管道泄漏温度场仿真分析研究[J]. 电力科学与工程,2012,28(1):37-41.

[13] 袁朝庆. 热力管道泄漏光纤光栅检测技术研究[D]. 哈尔滨:中国地震局工程力学研究所,2008.

[14] MATJAZ P,REK Z. Soil temperature gradient as a useful tool for small water leakage detection from district heating pipes in buried channels[J]. Energy,2020,201:117684.

[15] 陈述,李素贞,黄冬冬. 埋地热力管道泄漏土体温度场光纤监测[J]. 仪器仪表学报,2019,40(3):138-145.

[16] WU G Z,ZHENG Z,LI H D. Influenceof Soil Frozen Impact on Heat Transfer during Process of Buried Pipeline Leakage[C]. //International Conference on Pipelines and Trenchless Technology,2009:203-209.

[17] 余本海. 热力管道泄漏与热损若干问题研究[D]. 合肥:安徽建筑大学,2021.

[18] 吳晋湘,王彦逍,赵涛,等. 基于土壤温湿度的埋地供热管道泄漏检测方法[J]. 暖通空调,2018,48(9):58-62.

[19] 刘宜霖,杜聪,刘联胜,等. 埋地供热管道周围的土壤温湿度特征研究[J]. 河北工业大学学报,2021, 50(4):63-69.

[20] WANG X X,LIU L S,DUAN R Z,et al. A method for leak detection in buried pipelines based on soil heat and moisture[J]. International Communications in Heat and Mass Transfer,2022,135:106123.

[21] FU H,YANG L,LIANG H R,et al. Diagnosis of the single leakage in the fluid pipeline through experimental study and CFD simulation[J]. Journal of Petroleum Science and Engineering,2020,193:107437.

[22] 冯杰. 基于EMS系统的直埋供热管道泄漏监测与定位研究[D]. 哈尔滨:哈尔滨工业大学,2020.