驱导组合槽辅助附种气吸式花生高速精量排种器研究

2023-05-28王东伟纪瑞琪何晓宁时延鑫张春晓

王东伟 纪瑞琪 何晓宁 郭 鹏 时延鑫 张春晓

(1.青岛农业大学机电工程学院, 青岛 266109; 2.山东农业大学机械与电子工程学院, 泰安 271018)

0 引言

高速精量播种[1]是指在农艺要求的时间区间内,将种子按照精准的粒距、行距、播深种植于田间,使种子在生长发育过程中具备较好的通风透气条件,以促进光合作用,在提高作业效率的同时,可显著降低种子的浪费及间苗情况,最终起到节本增产的效果[2-3]。排种器作为实现播种作业的核心部件,播种质量与其性能息息相关,直接关系花生的整体产量[4]。

由于气吸式排种器具备不伤种、省种、对种子尺寸要求较低、易于实现单粒精播和作业效率高等优点,在高速播种中应用较为广泛[5-9]。但总体而言,目前高速精量排种器研究的对象大都针对大豆、玉米等种子,对于花生等大颗粒种子的高速精量化排种研究尚未开展。在花生排种器的研究中,因其种粒尺寸不均、精量化播种要求高、种皮易破损等因素,大幅增加了研究难度。本文以提高花生排种器作业速度,增强充种性能,保证播种质量为目的,将曲线型搅种凹槽与取种槽口的设计融入排种盘,结合理论分析、仿真手段、回归分析等方法进行研究,以期达到高效高质低损的播种目的。

1 排种器总体结构与工作原理

1.1 总体结构

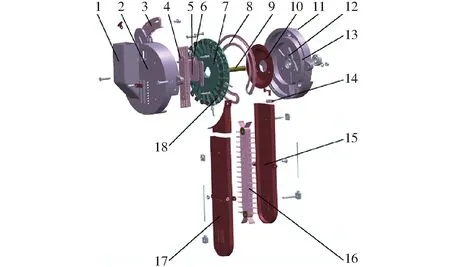

设计的驱导组合槽辅助附种气吸式花生高速精量排种器如图1所示。主要由进种口、排种器前壳体、柔性隔种挡板、上清种弧形毛刷、下清种环形毛刷、排种盘、长形真空吸盘、密封垫圈、负压壳组件、排种器后壳体、进气口、柔性疏孔滚轮、转轴、滚动轴承、二次投种装置等部件组成。上、下清种装置采用柔性材质,分置于吸种型孔上下两侧;排种器后壳体开有马蹄形真空室,长形真空吸盘通过外螺纹空心管与吸种型孔配合连接,采用柔性橡胶材质制成,以在提高吸附效果的前提下进一步保护种子,减小损伤,从而保证播后发芽率。

图1 气吸式花生高速精量排种器爆炸图

1.2 工作原理

如图2所示,气吸式排种器在工作过程中主要分为5个区域:充种区域Ⅰ、自清种区域Ⅱ、强制清种区域Ⅲ、携种区域Ⅳ、投种区域Ⅴ。

图2 排种盘区域划分示意图

排种器在进行高速作业时,风机通过软管与排种器进气口连接,工作负压由进气口进入真空室,驱动电机带动排种轴转动,种子由充种口进入充种区域Ⅰ,形成种群堆积,需调节进种量时,通过滑动进种口调节挡板进行控制。排种盘在排种轴带动下同步转动,种群在搅种凹槽扰动下,沿凹槽曲线向取种槽口处流动,落入取种槽口后花生种子在负压气流作用下被吸附于吸种型孔上,随排种盘一起顺时针转动,转至自清种区域Ⅱ时,未吸牢的花生种子在重力作用下,自行掉落至充种区域Ⅰ,仍未掉落的多余种子到达强制清种区域Ⅲ时,在上清种弧形毛刷和下清种环形毛刷的双级作用下清落[10],清落种子由柔性隔种板阻断,以防止掉入投种区,产生重播现象。当种子随排种盘旋转至投种区域Ⅴ时,随着负压气流的阻断,在自身重力及柔性疏孔滚轮的作用下经排种口固定架落入二次投种装置内的同步带类勺状拨指中,落入的种子在拨指输送腔的托持作用下随同步带向播种作业方向的反方向运动直至种子落入种床,最终完成高速精量排种作业。

2 关键部件设计与相关参数分析

2.1 排种盘总体结构

排种盘作为排种作业过程中实现种群分离且将种子顺利运至投种区的重要部件[11],所设计排种盘结构如图3所示。在排种盘上设计有搅种凹槽、取种槽口及吸种型孔,三者组合设计构成组合槽,以加强充种过程中种子的流动性,达到提高充种效果的目的,搅种凹槽截面为半弧状半倾斜式设计,以对不同运动形态下的花生种子实现有效驱导[12],取种槽口下端面略低于搅种凹槽进行设计,以利用其阶梯状错层在运种过程中对花生种子起到支持作用,减小负压需求,左端面倾斜设计,从而利于种子的排出。

图3 排种盘结构示意图

2.2 花生种子受力分析

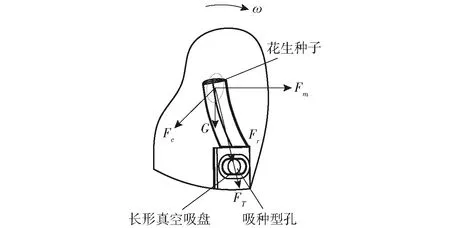

传统排种器在进行充种作业时,种子会受到来自种群较大的摩擦力Fm,如图4所示,排种盘搅种凹槽对进入槽内的种子产生推力Fc,驱导种子沿凹槽曲线向种盘外沿流动。

图4 搅种凹槽内种子充种受力示意图

种子在充种过程中,克服种群间摩擦力Fm,在自身重力G、吸种型孔吸附力Fr以及搅种凹槽对种子的推力Fc作用下沿搅种凹槽曲线自排种盘内侧向外沿取种槽口方向流动,种子此时所受合力FT为

FT=Fr+Fm+Fc+G

(1)

由式(1)可知,花生种子充种过程中,排种盘搅种凹槽的设计可实现对种子驱导,减小种群间摩擦力的作用,且其在此过程所受合力方向指向吸种型孔,对提高花生种子在吸种型孔方向上的吸附加速度,缩短充种时间,提高充种性能具有实质效果,更能满足高速播种需求。

种子进入取种槽口后,在负压作用下被吸附于长形真空吸盘上。相对于传统排种器而言,排种盘搅种凹槽与取种槽口的结构设计,减小了花生种子与种群的接触面积,可有效降低所受种群摩擦情况。其有效取种区域近似于理想取种区域,较传统垂直圆盘式排种器,降低了种子滑落的几率。此时种子受力情况包括种子自身重力G、旋转惯性离心力J、吸种型孔吸附力Fr、吸种型孔处种子摩擦力f以及空气阻力。由于充种区域内花生种子较多,因此在此区域不易形成外部气流,可忽略不计所受空气阻力,花生种子经长形真空吸盘吸附后受力情况如图5所示。

图5 取种槽口内种子充种受力示意图

为防止花生种子由长形真空吸盘滑落,种子所受摩擦力应满足[13]

f>T

(2)

其中

式中T——种子重力G及离心力J的合力,N

α——种子重力与离心力间的夹角,rad

m——单个花生种子质量,kg

ω——排种盘角速度,rad/s

r——吸种型孔圆周半径,mm

g——重力加速度,m/s2

μ——摩擦因数

d——吸种型孔直径,mm

ρ——气流密度,kg/m3

式(2)表明当排种盘转动的角速度保持不变时,种子的离心力J不会发生变化。同时重力G仅与物料本身有关,其大小及方向不变。重力G与离心力J之间的夹角α随着排种盘的转动发生变化,从排种盘底端开始,合力T变化趋势为:先减小后增大。且吸种型孔处摩擦力越大,种子越不易掉落。即在一定范围内适当加大种子与吸种型孔间摩擦因数,可有效达到提高吸附性能的效果。

本文中长形真空吸盘采用橡胶材质制成,由文献[14]得知橡胶材质相较于钢材、树脂材质,与花生种子具有较大的摩擦因数,表明本文所采用的长形真空吸盘可实现增加取种槽口内种子摩擦力,达到提高充种性能的效果,同时其柔性材质可起到减小种子损伤的作用。

携种阶段,花生种子随排种盘转至最顶端前,因搅种凹槽与取种槽口的错层式设计,取种槽口右端面及后端面可起到对种子的托持作用,在此情况下仅需要较低的负压即可保持种子不会脱落。当种子转过最高点后,取种槽口前端面开始呈向下倾斜趋势,取种槽口对种子的托持效果开始逐渐减小,直至消失,无法保持对种子的托持作用。

如图6所示,此时花生种子仅靠吸种型孔处的吸力保持吸附状态,不考虑空气阻力及长形真空吸盘摩擦力对种子的影响情况下,吸种型孔吸附力Fr为

图6 携种过程受力示意图

(3)

式中l——种子重心与排种盘之间的距离,mm

吸种型孔吸附力Fr与真空度Hc的关系为

(4)

式中S1——取种槽口处横截面积,mm2

由式(3)、(4)可求得负压室临界真空度

(5)

将合力T关系式代入式(5)可得

(6)

传统气吸垂直圆盘式排种器,因在充种过程中受到来自种群的较大摩擦力Fm,在此阶段对负压需求最大,其临界真空度H′ce为

(7)

式中δ——内摩擦力与合力T之间的夹角

通过比较可发现,本文所设计排种器明显小于同类型传统气吸式排种器对负压的需求。

投种阶段,种子随排种盘旋转离开负压真空室作用范围,不再受到吸附力,仅受重力G及离心力J,排种盘转动中产生的平面速度分解为水平速度vx、竖直速度vy[15-16],具体受力情况如图7所示。

图7 投种过程受力示意图

在排种盘转动平面以花生种子重心作为坐标系原点建立直角坐标系XOY,可求得花生种子运动轨迹[17]

(8)

其中

式中X——花生种子水平方向位移,mm

Y——花生种子竖直方向位移,mm

np——排种盘转速,r/min

t1——投种时间,s

τ——投种角度,rad

v——投种速度,m/s

整理式(8)可求得XOY平面内花生种子运动轨迹方程为

(9)

为避免花生种子在脱离吸种型孔后与邻近吸种型孔内种子发生碰撞而影响投种效果,需满足条件

(10)

其中

式中t′1——花生种子脱离吸种型孔时间,s

(三)缺乏安全感或不健全的自尊。在单亲家庭中成长,无论是过分溺爱还是缺少关爱,都会使单亲家庭子女没有机会得到应有的关心和爱护,所以,他们对别人的防范意识特别强,同时还伴有对老师和同学的莫名的抵触情绪。他们非常渴望得到别人的关心和注意,但迫于自尊,又不愿意把困难告诉别人,内心也不能坦然地接受他人的帮助,致使他们更加封闭自己的思想,容易产生心理障碍。

β——种子离开吸种型孔期间排种盘转角,rad

通过投种过程种子的运动分析可知,当排种盘结构参数保持不变时,花生种子的运动轨迹变化与排种盘转速np相关。将相关数据代入式(10)可求得花生种子脱离型孔的时间,可有效满足高速投种作业需求。经对各阶段的力学特性分析确定排种盘设计的合理性后,对排种盘各关键参数进行分析与计算。

2.3 排种盘直径及厚度确定

花生种子作为作业直接接触对象,对其物料特性的研究尤为必要,从而为排种器关键参数的确定及主要结构参数的确定提供理论依据。在本研究中,选用北方花生主产区较为典型的品种鲁花11作为试验用种,对各组种子三轴尺寸进行测量。三轴尺寸包括种子的长度L、宽度W以及厚度H,随机从鲁花11品种中取3组种子,每组为50粒,记录测量数据并计算平均值、变异系数,测量结果如表1所示。

表1 花生种子几何尺寸统计结果

排种盘直径直接影响排种器总体尺寸、作业过程中离心力以及排种盘线速度等参数,因此需根据实际情况对排种盘直径开展设计,建立排种盘直径对充种影响的方程组[18]

(11)

式中t——排种盘在充种区域的停留时间,s

lc——充种区域弧长,mm

vp——排种盘线速度,m/s

δc——充种区域弧度,rad

Δd——排种盘直径与吸种型孔圆周直径差值,mm

由式(11)整理得

(12)

由式(12)可发现排种盘停留在充种区域的时间t仅与充种区域弧度δc以及排种盘转速np有关,与排种盘直径并无关联。

组合槽数量Z与排种盘直径D关系为

(13)

式中 Δlc——相邻吸种型孔间的弧长,mm

通过式(13)可发现,排种盘直径D与组合槽数量呈正比关系。表明当拖拉机行进速度及播种粒距确定时,在一定范围内增大排种盘直径及组合槽数量可有效降低排种盘转速。

目前,国内外的排种盘直径范围大多选择140~260 mm,适当加大直径,对离心力及排种盘线速度的提高具有明显效果[19]。因此在综合考虑种子物料特性、实验室所具备条件及须满足的作业要求等因素情况下,确定排种盘直径为240 mm,排种盘厚度为15 mm,通过3D打印技术进行加工,由光敏树脂材料制成。

2.4 排种盘取种槽口与吸种型孔设计

如图8a所示,取种槽口由左端面、右端面、后端面、槽底面组成,为避免各端面相交棱角对花生种子造成损伤,皆进行圆角处理。

图8 取种槽口与搅种凹槽结构示意图

长形真空吸盘安装于取种槽口内,在负压作用下对种子形成包覆,同时起到减少种子损伤的作用效果。

在设计过程中,取种槽口与吸种型孔均匀设计于排种盘外沿,以便在负压吸种的同时,重力辅助充种,开放性外圈面及取种槽口左端面倾斜设计使种子可顺利脱离取种槽口,避免发生难以投种的现象。其他取种槽口端面皆垂直于槽口底面,槽口底面与排种盘表面相平行,取种槽口结构如图8b、8c所示。

由于花生种子形状不规则,在设计过程中为保证种子顺利进入取种槽口的前提下不发生一孔多吸现象,如图8b使取种槽口左右端面上沿距离仅能满足单粒最大长度的花生种子顺利进入槽口,在此假设花生种子被吸附于吸种型孔,则有关系式

Lmax≤L1<2Lmin

(14)

式中Lmax——花生种子最大长度,mm

L1——取种槽口左右端面上沿距离,mm

Lmin——花生种子最小长度,mm

由表1可知,所选品种种子最大长度Lmax=21.57 mm,可确定L1尺寸范围,同时为避免因尺寸过长造成结构干涉,经SolidWorks软件验证各尺寸,取22.59、23.00、24.00、25.00、25.41 mm以在后续研究中进一步确定最优参数。

经反复试验证实花生种子在搅种凹槽的导流作用下,进入取种槽口时种子大都为平躺状态,即长边被吸附,但因种子在被吸附时厚度、宽度方向与种盘表面平行均有可能,为尽可能地减小取种槽口内的种子与种群的接触面积,从而保证取种槽口内种子不会因种群摩擦作用脱落而造成漏播现象,以尺寸较大的宽度方向尺寸作为参考,取种槽口深度L2需满足

0.75Wmax≤L2≤1.5Wmin

(15)

式中Wmax——花生种子最大宽度,mm

Wmin——花生种子最小宽度,mm

可确定L2尺寸范围为8.93~11.96 mm,对应L1取22.59、23.00、24.00、25.00、25.41 mm,L2分别取9.09、9.50、10.50、11.50、11.91 mm。

如图8b,由几何关系可推出求取其余各部分尺寸的公式为

(16)

式中γ——边ad与ag夹角,取65°

L3——取种槽口左右端面下沿距离,mm

经式(16)几何关系推导,可求得取种槽口左右端面下沿距离,L3取18.35、18.57、19.10、19.64、19.86 mm。

如图8c,由于花生种子进入取种槽口的形态仍存在一定不确定性,为保证取种槽口能够有效托持种子,排种盘外周到取种槽口后端面距离也应满足关系

Lmax≤L4≤2Lmin

(17)

式中L4——排种盘外周到取种槽口后端面距离,mm

即L4取与L1相同的数值,L4分别取22.59、23.00、24.00、25.00、25.41 mm。

排种器负压需求与吸种型孔直径关系为

(18)

式中P——吸种型孔处吸附力,N

p0——大气压强,kPa

p1——负压气室真空度,kPa

由式(18)可知,当大气压强及负压气室真空度不变时,吸附力与吸种型孔直径呈正比关系,随着孔径的增大,吸附力显著提高;但当孔径超出种子平均尺寸时,会令气压损失增加,使吸种性能降低。而型孔直径越小,对气室真空度要求越大,则需配备更大功率的风机,因此确定合适的吸种型孔直径很重要。

通过《农业机械设计手册》中的吸种型孔直径经验公式,确定范围为

0.64b≤d≤0.66b

(19)

式中b——花生种子平均宽度,mm

由表1所测鲁花11种子三轴尺寸数据可知平均宽度为9.83 mm,宽度范围为7.97~11.91 mm,代入式(19)得吸种型孔的直径范围为5.10~7.86 mm,初步选定6 mm作为吸种型孔直径。

2.5 搅种凹槽设计

排种器在作业时,合理的搅种设计不仅可加强对种子扰动效果,对种子的引流作用也具有较好的成效。如图9所示,本文所设计的搅种凹槽,通过凹槽曲线的引流导向作用,促使花生种子呈运动状态有序向取种槽口靠近,进而被吸附于真空吸盘,保证充种效果。

图9 排种盘搅种凹槽曲线方程推导示意图

为确保作业过程中,搅种凹槽有效驱导种子沿曲线轨迹自种盘内侧向外沿运动,须令种子绝对运动轨迹沿搅种凹槽起始点所在基圆的切线方向进行直线运动。以排种盘圆心O为原点建立直角坐标系XOY,种盘上点A经时间t3后转过λ运动至点B,点A种子经时间t3后运动至点C,当种子运动至负压气流控制区时,为确保具有相同吸种型孔的切线速度,应使种子绝对运动轨迹保持为直线,同时令种子在切向方向运动的速度分量等于位置点的切线速度。因此花生种子在坐标系XOY中的绝对运动为变加速直线运动。

点A经时间t3后旋转至点C的速度为

v1=v2/cosφ

(20)

其中

(21)

整理得

v1=r1ω/cos2(kωt2)

(22)

式中v2——种子于点C切线方向的速度分量,m/s

φ——线段OC与OA之间的夹角,rad

r1——搅种凹槽曲线基圆半径,mm

r2——点C所处圆周半径,mm

k——花生转角速率系数,取0.1~0.9

t2——花生种子运动时长,s

随排种盘运动时间t3后花生种子绝对运动位移为

(23)

式中t3——花生种子实际运动时长,s

花生种子在随排种盘转动时,呈变加速直线运动。在排种盘动坐标系中具有一定的运动轨迹,为确保搅种凹槽可有效驱导种群,起到引种、搅种作用,须令种子的相对运动轨迹同搅种凹槽曲线方程保持一致,搅种凹槽的曲线参数表达式为

(24)

其中

θ=λ-φ

(25)

r1=r2cosφ

(26)

将式(24)~(26)联立得

(27)

其中

tanφ=lAC/r1

(28)

化简得

(29)

式中xc——点C于绝对坐标系中X轴坐标,mm

yc——点C于绝对坐标系中Y轴坐标,mm

θ——线段OC与OB之间夹角,rad

ξ——值域上限,rad

可得r2表达式为

(30)

排种盘上基圆半径为r1的渐开线(式(29))为花生种子的相对运动轨迹,考虑吸种型孔所在圆周半径应大于r2,故λ取值上限为37.09°<ξ<42.07°。

适宜的搅种凹槽深度可避免因深度过大,从而造成搅种凹槽曲线方向的导种作用小于凹槽切向的推种作用的情况,防止产生剧烈运动,影响整体搅种导种效果。因此搅种凹槽深度L7应小于0.5Hmin,L7取0.75、1.5、2.25、3、3.75 mm。

如图8d所示,圆弧端面半径取0.5Lmax,搅种凹槽宽度计算式为

(31)

式中L6——搅种凹槽宽度,mm

由式(31)求得L6范围为7.90~16.35 mm。

排种器设计中,吸种型孔数量直接关系着排种器整体的作业效率与作业质量[20],即组合槽数量。因此需将取种槽口及搅种凹槽间隔列入考虑范围,经多次试验后确定取种槽口间隔为4 mm时,各部分均不会产生干涉现象,组合槽数量Z计算式为

(32)

作业过程中,其他参数不变的情况下,组合槽数量与排种盘的转速反比关系,随着组合槽数量的增加,排种盘转速降低,线速度亦随之减小,从而更易对花生种子形成吸附,提高充种效果,避免漏播现象的发生。通过式(32)可求得组合槽数量Z为22。

3 组合槽仿真优化设计

3.1 仿真参数设计

借助离散元仿真分析软件EDEM通过分析组合槽对种群的运移情况,对各参数进一步展开优化,以风压-6 kPa展开试验研究。

选用Hertz-Mindlin无滑动接触模型,为减小计算量,提高运算速度,本文使用简化后的气吸式排种器作为仿真模型,包括排种器前壳体、排种盘、排种器后壳体3部分。在本文所设计高速精量排种器与种子产生接触部件中,各部分均采用光敏树脂制成。表2为所设置仿真参数[21-22]。

表2 仿真参数

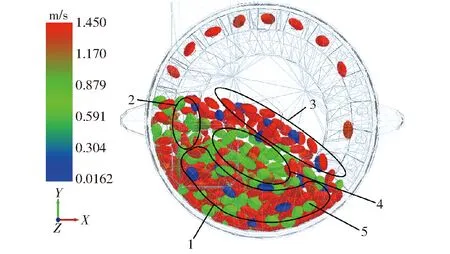

种子颗粒数量设置为300粒,仿真瑞利时间步长百分比设置为5%,输出时间步长为0.01 s,仿真总时间为7 s,开展仿真试验,如图10所示,种群在排种盘带动下同步运动。根据种群的运动状态将其划分为上升、塌落、回流、相对静止4个区域,其中取种槽口仅与上升区域内的种子发生直接接触。

图10 EDEM仿真试验充种效果图

在高速作业过程中搅种凹槽主要起到在充种过程中实现种群导流,加强种群离散程度,提高上升区域种子速度及充种性能的作用[23]。因此在本仿真过程中为检验搅种凹槽性能,选用上升区域种群离散性程度以及运动速度作为性能评价指标。

在作业过程中排种性能还会受取种槽口结构参数及转速、负压等因素的影响,因此无法直接通过重播指数、漏播指数、合格指数来判断搅种凹槽性能,因此以漏充指数[24]作为对搅种凹槽的另一性能评价指标,取种槽口脱离种群时,内部无种子存在记为漏充,则

M=z1/Z′×100%

(33)

式中M——漏充指数,%

z1——漏充种子的取种槽口数量

Z′——所记录取种槽口总数

3.2 搅种凹槽深度

为探究不同搅种凹槽深度对种群运动情况的影响,以搅种凹槽深度开展单因素离散元仿真试验,为有效控制变量,取种槽口尺寸保持不变,取种槽口左右端面上沿距离L1取24 mm,下沿距离L3取20 mm,排种盘外周至后端面距离L4取22 mm,深度L2取7 mm。

在搅种凹槽深度L7分别取0.75、1.50、2.25、3.00、3.75 mm时,由式(31)求得搅种凹槽宽度L6分别为7.90、10.97、13.19、14.93、16.35 mm。

搅种凹槽的设计目的包括:提升上升区域内种群的运动速度。因此其作用范围应控制于上升区域附近,经仿真结果获知上升区域的厚度在30 mm左右,为确保搅种凹槽可有效作用于整个上升区域,同时保证各搅种凹槽不会相互干涉,经试验验证搅种凹槽基圆半径范围应控制在50~70 mm之间,在此搅种凹槽曲线基圆半径r1取70 mm。

排种盘转速np为

(34)

式中V——播种机作业速度,km/h

S——花生理论粒距,取180 mm

由式(34)求得,作业速度为12 km/h时,排种盘转速为50.51 r/min。

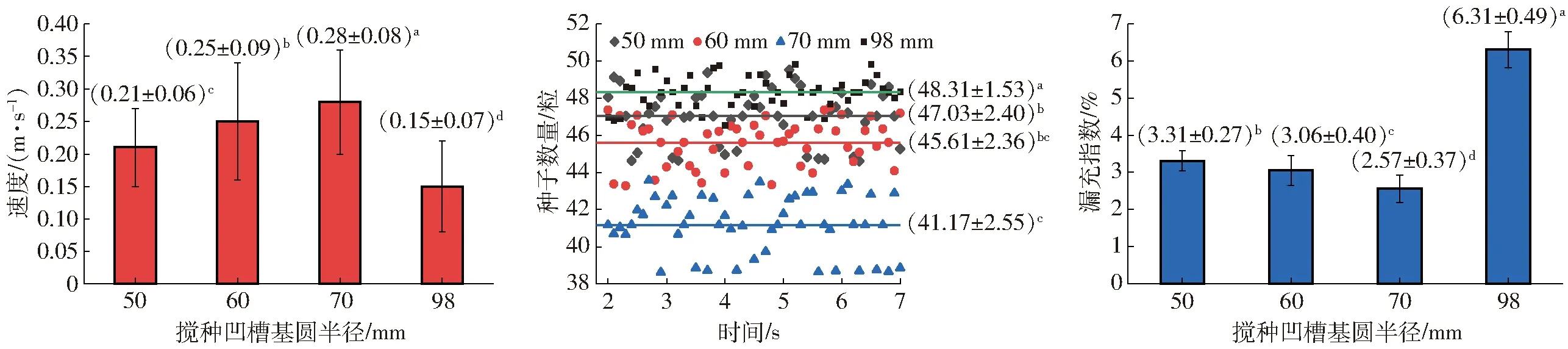

通过EDEM软件自有的数据采集能力得到上升区域内种群作业速度以及数量信息,并对漏充指数进行统计,结果如图11所示,图中平均值后小写英文字母不同表示在0.05水平下数据差异显著(下同)。搅种凹槽深度为0 mm时代表未进行设计。

图11 不同搅种凹槽深度对种群的影响

由试验结果可知,搅种凹槽深度会对种群运动速度产生显著影响,同不添加搅种凹槽时相比,添加凹槽设计的种群速度明显提高,证实搅种凹槽具有促进种群运动速度的效果。种群速度在无搅种凹槽时最低,为0.15 m/s;种群速度在搅种凹槽深度为3 mm时最高,为0.26 m/s,搅种凹槽深度为2 mm时种群速度略小于深度为3 mm时的种群速度,差异性并不显著。

搅种凹槽深度会对上升区域种子数量造成显著影响,同不添加时相比,添加凹槽设计后上升区域内种子数量明显降低。未添加搅种凹槽时数量最多,为48.31粒;深度为1 mm时数量最少,为42.73粒;深度为2 mm时数量为46.35粒,1 mm及2 mm深度时其上升区域内的种子皆显著低于3 mm时的数量。通过对仿真过程进行分析,发现当深度为3 mm时主要因搅种凹槽内的种子未能及时脱离而导致周围种子数量加大。

搅种凹槽深度会对漏充指数造成显著影响,同不添加时相比,添加凹槽设计后漏充指数显著减小。且漏充指数与搅种凹槽深度之间呈反比关系。未添加搅种凹槽时漏充指数最高,为6.31%;深度为3 mm时漏充指数最低,为3.17%;深度为2 mm时漏播指数略低于深度为3 mm时,无显著差异。

考虑不同搅种凹槽深度对种群速度、种子数量以及漏充指数的影响,搅种凹槽在3 mm时,漏充指数最低。虽在该深度时上升区域内种子数量显著多于2 mm时的数量,但考虑本排种器双级柔性清种毛刷的加装,故本文在后续试验中取搅种凹槽深度3 mm进行研究。

3.3 搅种凹槽基圆半径

在进行搅种凹槽基圆半径对种群运动特性的影响研究时,仅改变搅种凹槽的基圆半径,其余参数保持不变,搅种凹槽深度取3 mm,搅种凹槽基圆半径分别取50、60、70 mm,借助仿真试验分析研究。仿真结果如图12所示。

图12 不同搅种凹槽基圆半径对种群的影响

由图12可知,搅种凹槽基圆半径会对种群运动速度产生显著影响,不添加搅种凹槽时种群速度最慢,为0.15 m/s;搅种凹槽基圆半径r1=70 mm时,种群速度最快,为0.28 m/s。r1=50 mm时,种群速度为0.21 m/s;r1=60 m/s时,种群速度为0.25 m/s;二者皆显著低于r1=70 mm时的种群速度。

搅种凹槽基圆半径会对周围种子数量造成显著影响,基圆半径r1=70 mm时,种子数量最少,为41.17粒;r1=60 mm时,种子数量为45.61粒,同基圆半径为70 mm时相比并不显著;r1=50 mm时,种子数量为47.03粒,同基圆半径为60 mm时相比并不显著;不添加搅种凹槽时种子数量最多。

搅种凹槽基圆半径会对漏充指数造成显著影响,未添加搅种凹槽时,漏充指数最大;搅种凹槽基圆半径r1=70 mm时,漏充指数最小,为2.57%。且显著小于基圆半径为60 mm及70 mm时的漏充指数。

综合考虑不同搅种凹槽基圆半径对种群速度、种子数量以及漏充指数的影响,搅种凹槽基圆半径r1=70 mm时,种群速度最高,数量最小,漏充指数最低,故本文以基圆半径为70 mm进行后续研究。

4 试验

4.1 试验材料与设备

为进一步确定取种槽口尺寸数据,在本试验中以取种槽口尺寸、作业速度为因素开展二因素五水平正交旋转试验,采用鲁花11作为试验用种,研究各性能指标受不同因素的影响规律,并通过回归分析确定最佳参数组合。如图13所示,台架试验通过JPS-12型计算机视觉排种试验台进行,排种器各部分及不同排种盘通过3D打印技术加工获得,添加二次投种装置开展试验,为有效控制变量,确保试验结果的有效性,在各组试验中二次投种装置参数保持一致。

图13 排种器性能试验装置

4.2 试验方法

按GB/T 6973—2005《单粒(精密)播种机试验方法》规定及参考文献[25],以取种槽口尺寸、作业速度为试验因素,以粒距合格指数、重播指数、漏播指数、破损指数为评判性能指标[26],试验因素及编码如表3所示。

表3 因素编码

由式(14)~(16)以及L1、L2、L3、L4增量及对应关系可知,在完成L1选定后即可实现对剩余参数的确定,因此以取种槽口左右端面上沿距离L1表示取种槽口整组尺寸,对应的各取种槽口尺寸如表4所示。

表4 取种槽口尺寸

在5种作业速度4.34、6.00、10.00、14.00、15.66 km/h时,由式(34)求得对应排种盘转速分别为18.27、25.25、42.09、58.92、65.91 r/min,均在风压-6 kPa下开展试验。

4.3 试验结果与分析

试验结果如表5所示。表中X1、X2为编码值。为更有效地对试验结果进行分析,利用Design-Expert 13.0软件获得各性能指标受取种槽口尺寸及作业速度影响的响应曲面,如图14所示。

表5 回归正交旋转试验设计与结果

图14 响应曲面

对表5的试验结果展开方差分析,得出粒距合格指数、重播指数、漏播指数以及破损指数的二次回归模型为

(35)

对试验结果展开显著性分析,方差分析如表6所示。由表6可知,各回归模型均显著,所拟合回归方程同实际都相符合,可准确体现取种槽口尺寸及作业速度同各性能指标间的关系,回归模型均能有效实现试验结果的预测。

表6 方差分析

通过Design-Expert 13.0软件,在作业速度为12 km/h时,以最大粒距合格指数为条件做寻优处理,得到取种槽口尺寸L1为25.71 mm,粒距合格指

数为95.6%。在作业速度为10 km/h时,以最大粒距合格指数为条件做寻优处理,得到取种槽口尺寸L1为25.19 mm,粒距合格指数为95.32%。在作业速度为8 km/h时,以最大粒距合格指数为条件做寻优处理,得到取种槽口尺寸L1为24.67 mm,粒距合格指数为95.07%。在作业速度为6 km/h时,以最大粒距合格指数为条件做寻优处理,得到取种槽口尺寸为24.14 mm,粒距合格指数为94.92%。因作业速度为14 km/h时,破损指数高于0.5%,已不符合国家标准中精密播种机播种粒距为100~200 mm时的播种要求,因此该速度不予分析。

由式(14)可知,L1应小于25.41 mm,且其数值越大,高速作业性能越佳,同时为便于对L2、L2、L3取值,L1最终取24.00 mm。此时求得速度6、8、10、12 km/h各性能指标如表7所示。

表7 不同速度条件下性能指标

由表7可知,当取种槽口尺寸L1=24.0 mm,作业速度在6~12 km/h区间时,粒距合格指数不小于93.33%,重播指数不大于3.52%,漏播指数不大于4.02%,破损指数不大于0.32%,均具备良好的作业性能,L1取24.00 mm时,对应的L2为10.50 mm,L3为19.10 mm,L4为24.00 mm。

5 结论

(1)设计了驱导组合槽辅助附种气吸式花生高速精量排种器,通过理论分析验证了结构的合理性,根据种子物料特性对排种盘中各关键参数进行了初步确定。

(2)以种群运动速度、种子数量及漏充指数作为指标,通过离散元仿真分析软件EDEM对搅种凹槽尺寸参数进行了优化,结果表明:种群在搅种凹槽深度3 mm、基圆半径70 mm时,运动速度最大,数量最少,且漏充指数最低,搅种凹槽的导种以及扰种性能最佳。

(3)通过台架试验以取种槽口尺寸和作业速度进行了二因素五水平试验,并构建了各性能指标与取种槽口尺寸及作业速度的回归方程,试验结果表明各性能指标均受二者显著影响,当取种槽口左右端面上沿距离为24.00 mm、取种槽口深度为10.50 mm、取种槽口左右端面下沿距离为19.10 mm、排种盘外周到取种槽口后端面距离为24.0 mm、作业速度为6~12 km/h、负压为-6 kPa时,粒距合格指数不小于93.33%,重播指数不大于3.52%,漏播指数不大于4.02%,破损指数不大于0.32%。