基于庞特里亚金极小值原理的混合动力拖拉机节能控制

2023-05-29张俊江冯港辉徐立友闫祥海刘孟楠2

张俊江 冯港辉 徐立友 王 伟 闫祥海 刘孟楠2,

(1.河南科技大学车辆与交通工程学院, 洛阳 471003; 2.智能农业动力装备全国重点实验室, 洛阳 471039;3.中国一拖集团有限公司, 洛阳 471004)

0 引言

国家“十四五规划和2035年远景目标纲要”提出2030年碳达峰、2060年碳中和的目标[1],而现阶段农业机械主要以柴油机为主要动力,在作业过程中不仅耗油量大,而且气体排放性差。在全球面临能源危机和环境污染的双重压力下,设计研发节能环保的农业机械车辆显得尤为重要[2-6]。随着混合动力汽车技术的成熟,混合动力拖拉机也逐渐发展起来,它同时具有传统燃油拖拉机和纯电动拖拉机的优点[7-9]。其中,串联式混合动力拖拉机作业过程中能量多次转换,能量利用效率较低;并联式混合动力拖拉机可由柴油机直接提供动力或者电机、柴油机共同提供动力输出,无能量的二次转换,能量利用效率高。

节能控制策略作为混合动力拖拉机的核心控制策略,它直接影响混合动力拖拉机的整机性能。目前节能控制策略主要有两类:基于规则的控制策略和基于优化的控制策略[10-12]。基于规则的控制策略开发成本低、易于实现,被广泛用于各种类型的混合动力车辆。骆光炬[13]针对串联式柴电混合动力拖拉机提出一种模糊推理式节能控制策略,发动机需求功率根据自设的模糊推理规则表确定,结果表明,与功率跟随式控制策略相比,燃油经济性提高20.92%。XU等[14]针对增程式电动拖拉机提出一种预定义节能控制策略,结果表明,在连续转场作业模式下,燃油消耗下降34.22%。方树平等[15]在串联式混合动力拖拉机基础上,针对电动汽车与电动拖拉机的不同提出了一种基于模糊控制式节能控制策略,结果表明,采用模糊控制式节能控制策略时,动力电池荷电状态(State of charge,SOC)曲线变化最为平缓。然而基于规则的控制策略是确定的,且是根据设计者的经验确定,不具有良好的工况适应性[16]。基于优化的控制策略以某代价函数的最小化或最大化进行求解,代价函数一般是控制目标的度量。LEE等[17]基于动力传动系统仿真模型,建立功率分流比策略,采用确定性动态规划算法(DDP)优化了混合动力拖拉机的动力分配策略,通过仿真试验证明所提出的控制策略可节省混合动力拖拉机燃油消耗。李同辉等[18]设计了一种基于随机动态规划+极值搜索算法(SDP_PESA)的实时自适应节能控制策略,利用随机动态规划离线生成的状态反馈控制表作为控制输入参考,保证近似全局最优,并引入自适应寻优算法-极值搜索算法动态搜索系统输出的局部极大值,来反馈校正SDP的控制输入,整机驱动效率得到了提高,有效增加了拖拉机作业里程。然而,确定性动态规划算法的解决方案需要提取控制规则,计算量比较大,该过程耗费时间长;基于随机动态规划+极值搜索算法的实时自适应节能控制只保证近似全局最优,且控制策略较复杂。

本文以柴电并联式混合动力拖拉机为研究对象,提出一种基于庞特里亚金极小值原理(Pontryagin’s minimum principle,PMP)的全局优化节能控制策略[19-23]。通过优化分配柴油机和电机两者的功率,在保证动力性的同时,降低整机的等效燃油消耗量。阐述混合动力拖拉机的整机拓扑结构、性能参数,对其主要部件进行仿真建模,在整机模型基础上设计基于庞特里亚金极小值原理的节能控制策略,并与基于最佳经济性曲线的节能控制策略进行对比。

1 拖拉机动力结构及主要参数

1.1 混合动力拖拉机拓扑结构

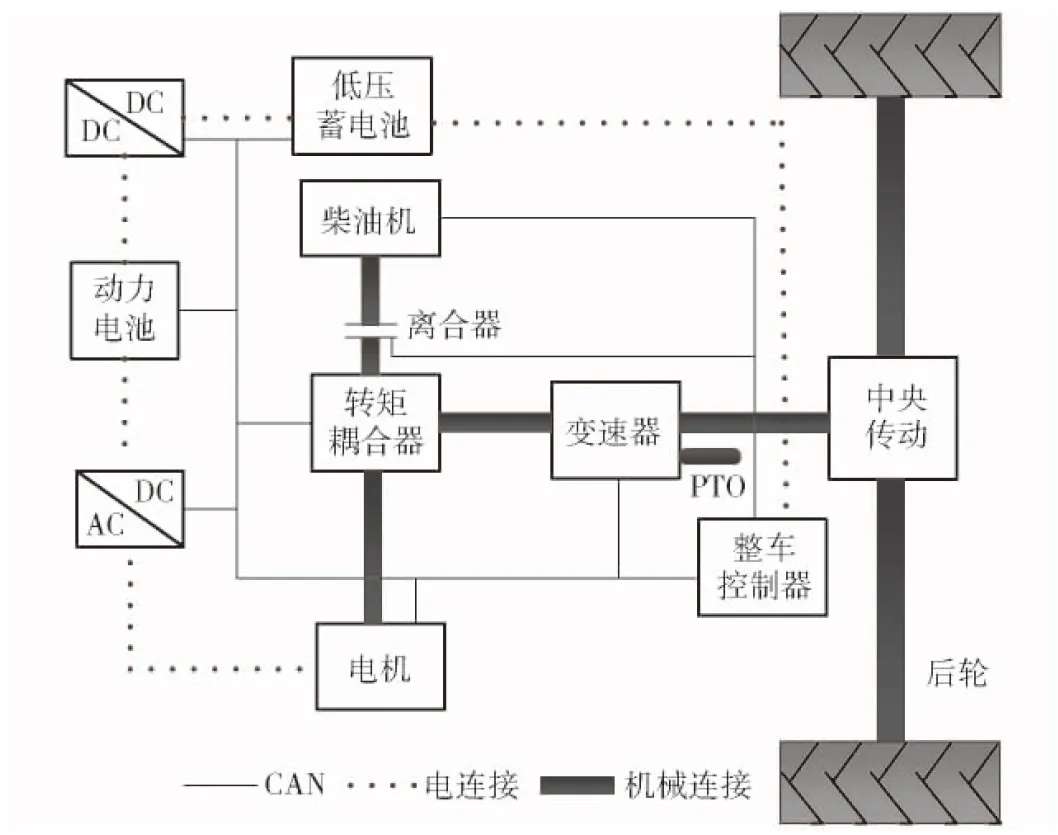

图1为并联式柴电混合动力拖拉机的拓扑结构,该拖拉机拥有柴油机和电机两套驱动系统,以柴油机为主动力源,电机为辅助动力源。发动机和电机输出力矩通过转矩耦合器输送到变速器输入轴上,变速器输出动力,分别作为中央传动装置、PTO动力输出轴的动力输入。

图1 并联式柴电混合动力拖拉机拓扑结构图

整车控制器与动力电池、低压蓄电池、柴油机、离合器、驱动电机、变速器、AC/DC模块、DC/DC模块分别通过CAN总线连接,根据整机总需求功率、动力电池SOC状态,按照整机控制策略和算法,动态分配柴油机和电机功率,从而使拖拉机获得最佳的动力性能和经济性能。

1.2 混合动力拖拉机主要部件性能参数

以162 kW混合动力拖拉机为对象进行节能控制策略研究,根据其工作条件选取该混合动力拖拉机的主要部件[24],具体参数见表1。

表1 混合动力拖拉机主要部件参数

1.3 理论速度与传动比确定

根据拖拉机工作特性、拖拉机各种作业工况的速度范围、混合动力拖拉机耦合系统输出特性,设计中央传动比和变速箱传动比,并计算拖拉机各挡理论速度[25-26]。

旋耕作业时,拖拉机行进速度为4~5 km/h,PTO转速理论值为540 r/min,由此确定中央传动速比i0为19.10;共设计7个前进挡位,其中运输挡位3个、作业挡位2个、缓行挡位2个[27-28]。对应的变速器传动比依次增加,理论速度依次递减,具体参数见表2。

表2 混合动力拖拉机传动比及其理论速度

2 混合动力拖拉机模型构建

根据混合动力拖拉机拓扑结构,建立了其主要部件模型,包括:传动系统模型、旋耕机组动力学模型、犁耕机组动力学模型、轮胎模型、电机模型、柴油机模型、动力电池模型,最后搭建了整机仿真模型。

2.1 混合动力拖拉机传动系统模型

混合动力拖拉机需求功率来源于电机和柴油机,以转矩耦合器输入端求取整机需求功率,即

Preq=Pmηm+Peηe

(1)

式中Preq——转矩耦合器输入端功率,kW

Pm——电机功率,kW

ηm——电机效率

Pe——柴油机功率,kW

ηe——柴油机效率

根据拖拉机作业速度和各部件参数计算动力源转速,以柴油机转速为动力源转速,计算式为

ne=nreq=ntireiti0

(2)

(3)

式中ntire——驱动轮转速,r/min

v——拖拉机作业速度,km/h

ne——柴油机转速,r/min

nreq——需求转速,r/min

r——驱动轮半径,m

it——变速器传动比

2.2 旋耕机组动力学模型

混合动力拖拉机牵引旋耕机组作业时机组功率平衡关系为

(4)

其中

(5)

(6)

式中Pdrive——拖拉机行驶功率,kW

Pr——旋耕机消耗功率,kW

m——拖拉机使用质量,kg

f——滚动阻力系数

α——坡度,(°)

Cd——拖拉机风阻系数

A——拖拉机迎风面积,m2

δ——拖拉机质量换算系数

Pc——切土消耗功率,kW

Pth——抛土消耗功率,kW

Pa——旋耕机前进消耗功率,kW

Ph——克服土壤水平反力的消耗功率,kW

ηr——旋耕机组机械传动效率

ηzy——中央传动效率

ηb——变速器传动效率

ηo——转矩耦合器效率

当拖拉机低速作业时,可以忽略空气阻力、加速度阻力对拖拉机的影响[27]。

该混合动力拖拉机装配双作用离合器,可实现PTO动力的独立控制,旋耕作业时机组存在关系[28]

(7)

式中PPTO——动力输出轴消耗功率,kW

nPTO——动力输出轴转速,r/min

TPTO——动力输出轴转矩,N·m

vr——旋耕机前进速度,km/h

2.3 犁耕机组动力学模型

拖拉机工作时,其驱动力需克服拖拉机本身滚动阻力以及其他行驶阻力,驱动力FTN与各种阻力的平衡关系为

FTN=Fg+Ff+Fp+FAf+Fi

(8)

式中Fg——耕作阻力,N

Ff——滚动阻力,N

Fp——坡度阻力,N

FAf——空气阻力,N

Fi——加速阻力,N

通常情况下,拖拉机驱动力FTN主要由其配套农具工作时的耕作阻力Fg来确定。其计算式为

Fg=Zblhkk

(9)

式中Z——犁铧个数

bl——单个犁铧宽度,cm

hk——耕深,cm

k——土壤比阻,N/cm2

混合动力拖拉机牵引犁耕机组作业时转矩耦合器输入端需求功率为

(10)

2.4 轮胎模型

Duggof模型属于理论模型,适用于车辆动力学控制算法的研究,故采用Duggof轮胎模型计算驱动轮的驱动力[29]

(11)

式中Fq——对应驱动轮驱动力,N

FZ——对应驱动轮载荷,N

φ——对应驱动轮滑转率,%

ζ——对应驱动轮附着因数

c——挂钩牵引力作用点与后轮中心水平距离,mm

2.5 电机模型

选取性能优越的永磁同步电机作为拖拉机的电力驱动系统,其功率与转速、转矩三者之间关系为

(12)

式中nm——电机转速,r/min

Tm——电机转矩,N·m

电机模型采用数值模型法建立,通过电机效率试验数据,采用样条插值方法得到电机系统效率、转矩与转速的关系,其关系确定且唯一,适用于控制策略研究,电机效率数值模型如图2所示。

图2 电机模型MAP图

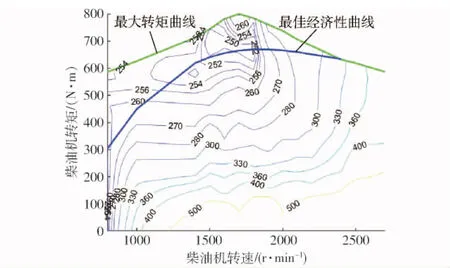

2.6 柴油机模型

根据混合动力拖拉机使用条件选取相应功率的柴油发动机,只考虑发动机各输入输出参数间的关系

(13)

式中ne——柴油机转速,r/min

Te——柴油机转矩,N·m

图 3 柴油机模型MAP图

柴油机建模方法主要分为理论建模法和数值建模法两种[30]。理论建模法是基于发动机结构参数,采用热力学理论、燃烧理论、流体力学及传热学理论,建立发动机工作过程的数学模型;而数值建模法是通过搭建发动机的试验台架,测试发动机负荷特性及速度特性曲线,然后用插值拟合的方法构建数值模型。在仿真过程中只关心发动机的输入输出参数,对发动机内部的燃烧、传热过程可忽略,因而此处采用数值建模法得到柴油机燃油消耗率的数值模型,如图3所示。

2.7 动力电池模型

描述动力电池工作时的外特性模型为动力电池模型,目前大多采用等效电路模型,因其对动力电池的各种工作状态有较好的适用性,且可以推导出模型的状态方程,故此处采用等效电路模型中的等效内阻模型,将动力电池等效为一个理想电压源和一个电阻串联的电路模型,数学方程简单,便于计算建模。

根据欧姆定律可知,动力电池电压特性方程为

Ub=E0-IbR0

(14)

式中Ub——动力电池输出电压,V

E0——动力电池端电压,V

Ib——动力电池输出电流,A

R0——动力电池内阻,Ω

忽略动力电池内阻及放电因素对电动势E0的影响,设E0为常数,则动力电池输出功率Pbmax为

(15)

动力电池需求功率Pbat为

(16)

式中ηbat——电池充电、放电效率

采用安时积分法计算动力电池SOC值的变化,计算式为

(17)

式中SOC0——SOC初始值

Qb——动力电池额定容量,A·h

2.8 整机仿真模型

结合混合动力拖拉机整机传动系统特点,基于Matlab搭建整机仿真模型,如图4所示。仿真模型包括机组(旋耕、犁耕)动力学模型、电机模型、柴油机模型、传动系统模型、电池模型和轮胎模型等部分。根据拖拉机作业工况,控制器采集信号,依据式(3)、(4)、(10)等计算处理得到整机需求功率和需求转速(Preq、nreq),在控制器内部,按照既定的控制策略(包括本文提出和对比策略)分配整机的需求功率,然后输出相应的电机需求功率(Pmreq)和柴油机需求功率(Pereq)作为电机模型和柴油机模型的输入,电机需求功率和柴油机需求功率计算式为

图4 整机仿真模型简图

(18)

电机模型和柴油机模型按照指令工作,输出相应的需求功率和需求转速(Pmreq、nmreq、Pereq、nereq),经传动系统模型将动力传递到轮胎模型(Tv、ntire)和机组(旋耕、犁耕)动力学模型(FTN),同时电池模型依据电机模型的需求功率进行能量传递(Pbat)。

3 节能控制策略设计

3.1 基于庞特里亚金极小值原理节能控制策略

3.1.1节能控制优化模型

混合动力拖拉机有电能和燃油两种能量源,为统一能量,采用等效燃油消耗量作评价。节能控制的目标是通过优化合理分配柴油机和电机之间的运行状态使得等效燃油消耗量最小。混合动力拖拉机作业过程中的等效燃油消耗量可表示为

(19)

(20)

式中Qc(t)——等效燃油消耗量,L

tf——终端时刻

je——油价格,元/L

jm——电价格,元/(kW·h)

Qf(t)——t时刻消耗燃油量,L

Pb(t)——t时刻电池充放电功率,放电时大于0,充电时小于0,kW

fe——t时刻发动机油耗,g/(kW·h)

根据式(17)电池SOC值的计算可得系统状态方程

(21)

由于各部件工作能力受到现实条件的限制,故需要满足约束条件

(22)

式(22)构成了控制变量的容许可达集R。

3.1.2Hamilton函数建立

针对上述节能控制的优化问题,采用庞特里亚金极小值原理进行求解,以动力电池SOC值为状态变量,以柴油机功率Pe、电机功率Pm为控制变量,引入协态变量λ,构建Hamilton函数为

(23)

式中x——状态变量

u——控制变量

λ(t)——待定的拉格朗日乘子

正则方程为

(24)

λ(t)=λ(t0)=λ0

(25)

状态方程为

(26)

边界条件为

(27)

极小值条件为

(28)

最优控制变量为

(29)

3.1.3庞特里亚金极小值原理控制策略求解

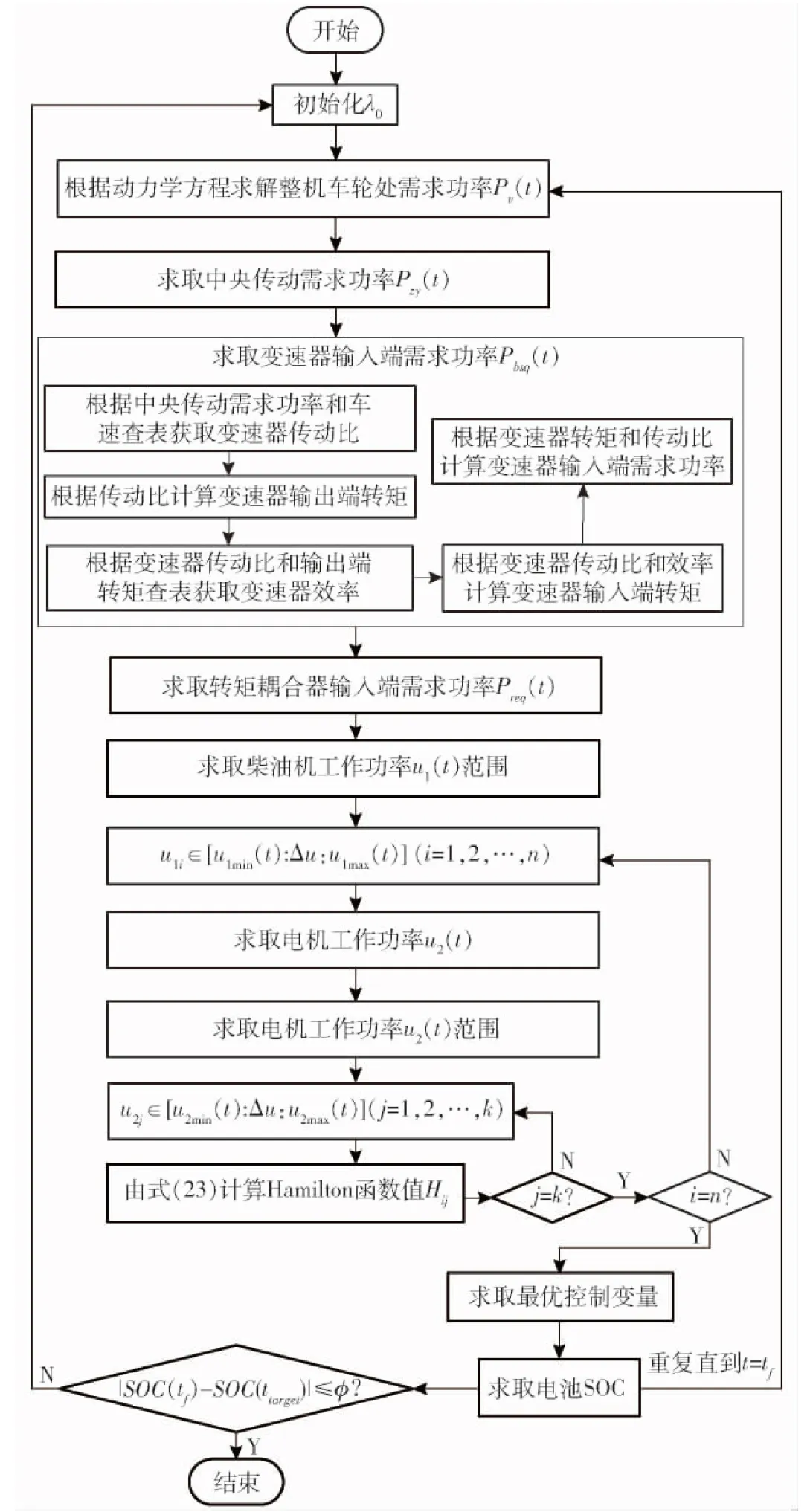

基于庞特里亚金极小值原理控制策略采用循环迭代的方法对柴油机和电机的工作功率进行合理寻优,以使整机等效油耗最小,其求解流程如图5所示。首先初始化整机参数和拉格朗日因子λ0,然后通过整机动力学方程求解整机车轮处的需求功率,整机采用极小值原理进行柴油机、电机功率分配,具体步骤为

图5 基于庞特里亚金极小值原理控制策略求解流程图

(1)根据整机车轮处的需求功率,求取中央传动需求功率为

(30)

式中Pv(t)——整机车轮处需求功率,kW

Pzy(t)——中央传动需求功率,kW

(2)求取变速器输入端需求功率Pbsq(t)。首先根据中央传动需求功率和拖拉机车速查表获取变速器传动比,在已知传动比的基础上计算变速器输出端转矩,然后通过变速器传动比和转矩查表获取变速器效率,再通过变速器传动比和效率计算变速器输入端转矩,最后由转矩和传动比计算变速器输入端需求功率。

(3)求取转矩耦合器输入端需求功率Preq(t)。根据变速器输入端转矩和转速,查表获取转矩耦合器效率,然后通过变速器传动比和效率计算变速器输入端转矩,最后由转矩和传动比计算转矩耦合器输入端需求功率。

(4)根据转矩耦合器输入端功率,求取柴油机工作功率的取值范围为

(31)

式中Pemax——柴油机最大功率,kW

(5)在取值范围内,以步长Δu对柴油机的工作功率进行离散,即

u1i∈[u1min(t):Δu:u1max(t)] (i=1,2,…,n)

(32)

(6)求取电机工作功率,并确定其取值范围,即

u2(t)=Preq(t)-u1i

(33)

(34)

式中Pmmax——电机最大功率,kW

(7)在取值范围内,以步长Δu对电机工作功率进行离散,即

u2j∈[u2min(t):Δu:u2max(t)] (j=1,2,…,k)

(35)

(8)根据式(23)计算每个候选控制变量(u1i,u2j)所对应的Hamilton函数值H(t,u1i,u2j),直到i和j循环结束。

(9)求取最优控制变量

[u1,u2]*=argmin(H(t,u1i,u2j))

(36)

(10)根据最优控制变量,求取动力电池状态值。判断是否满足条件,即

|SOC(tf)-SOC(ttarget)|≤φ

(37)

式中φ——数值极小的常数

如果满足,则循环结束;否则重新选取λ0,直到满足条件为止。

3.2 基于最佳经济性曲线的控制策略

3.2.1基于最佳经济性曲线的控制原理

基于最佳经济性曲线的控制策略作为对比控制策略,也是一种基于规则的控制策略。它以柴油机的最佳经济性曲线为目标工作区域,使柴油机尽可能保持在经济高效区域工作。当柴油机提供的功率无法满足混合动力拖拉机所需的功率时,电机开始工作,补偿那部分不足的功率;当柴油机提供的功率大于拖拉机所需功率时,过剩部分的功率分流给电机,电机运转、发电来给动力电池充电。在动力电池SOC值低于设定的最低工作SOC值时,电机停止工作,仅有柴油机工作,提供全部需求功率。

3.2.2模型搭建

由拖拉机行驶速度v和驱动力FTN可以求得拖拉机需求功率Preq和柴油机转速ne,进而得到柴油机的转矩Te和功率Pe。柴油机以最佳经济性曲线工作,且动力电池SOC值在允许使用范围内时:当Preq≥Pe时,Pm=Preq-Pe,若Pm≥30 kW,则Pm=30 kW,Pe=Preq-Pm;当Preq≤Pe时,Pm=Preq-Pe,若Pm≤-30 kW,则Pm=-30 kW。

约束条件为

(38)

如果动力电池不在允许使用范围内,则仅柴油机工作,提供拖拉机作业需求功率。

4 结果分析

4.1 旋耕工况

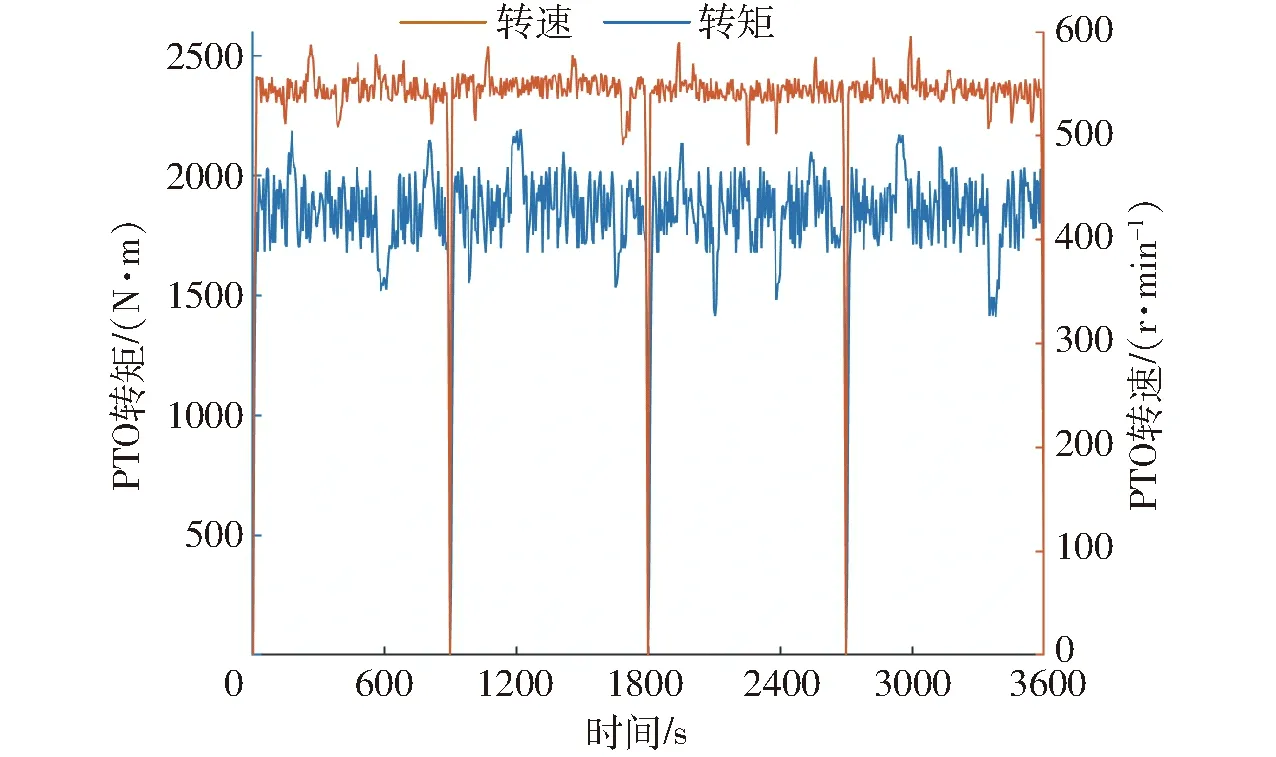

拖拉机在旋耕作业时,PTO独立工作,不受拖拉机行驶状况的影响,根据田间旋耕作业试验,将实测数据输入到仿真模型中,其转矩转速如图6所示,作业行进速度如图7所示。

图6 PTO转矩、转速曲线

图7 旋耕作业行进速度

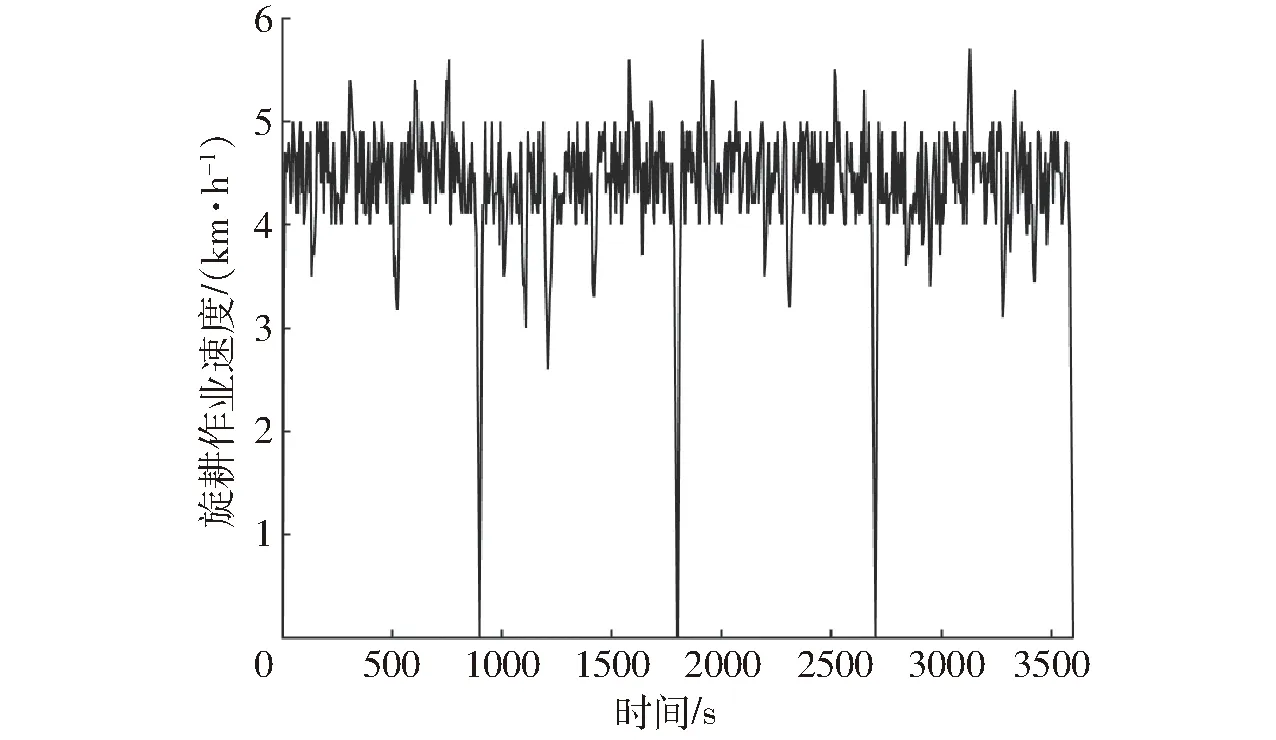

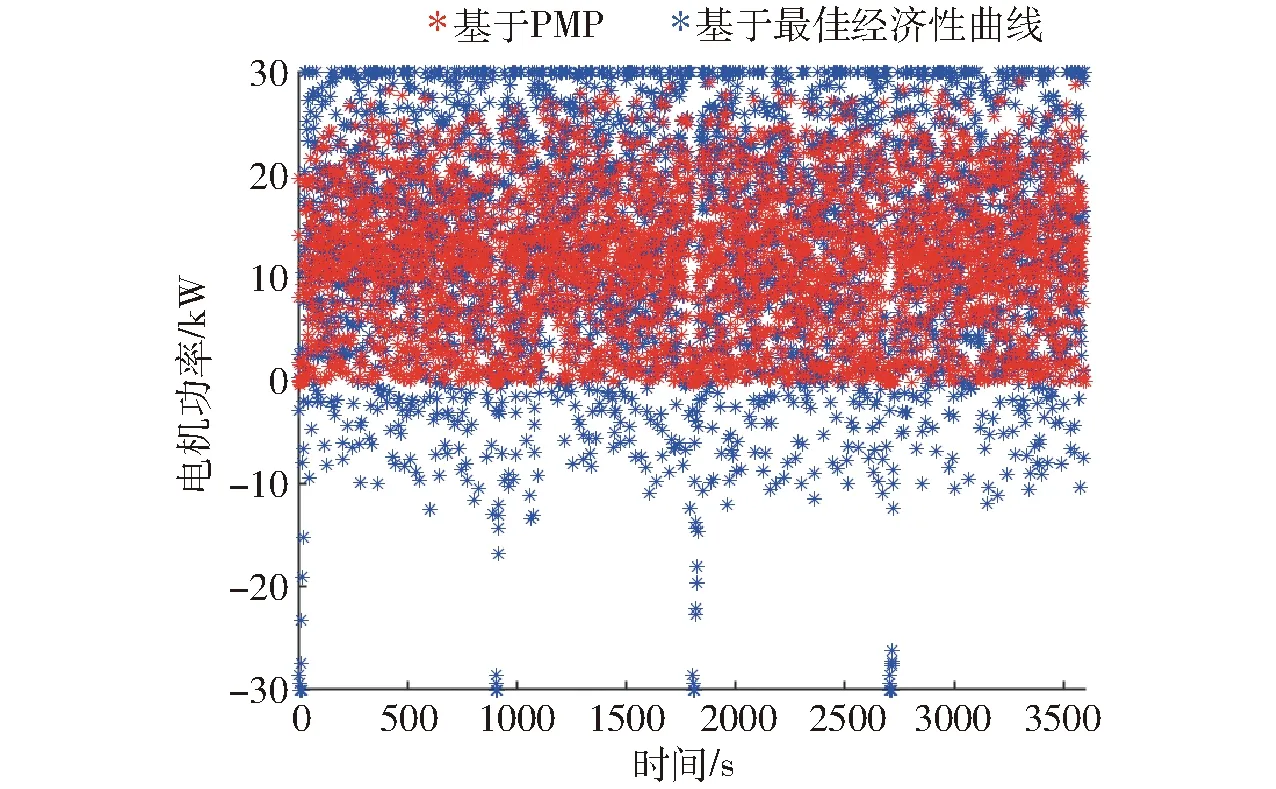

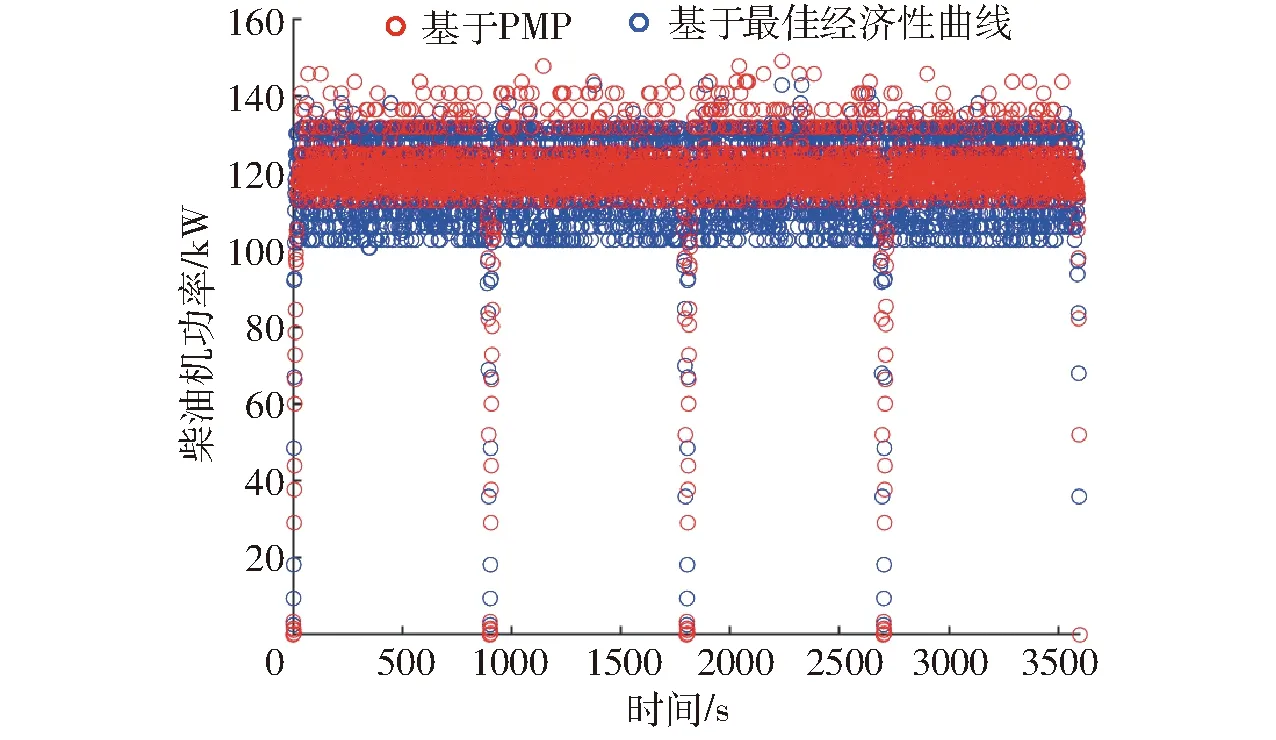

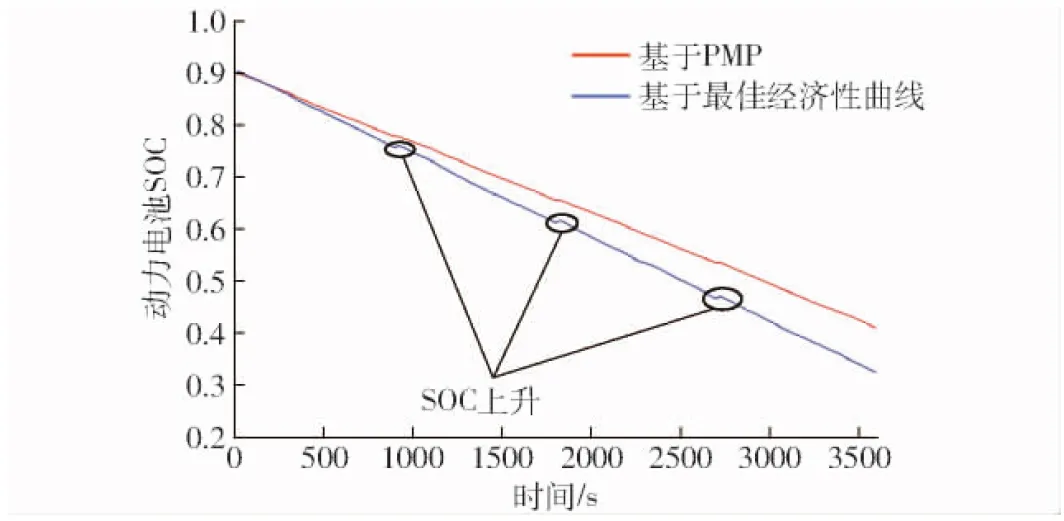

拖拉机旋耕作业时,在两种控制策略下,电机功率如图8所示;柴油机功率如图9所示;电池 SOC状态值变化如图10所示。

图8 两种控制策略下电机功率(旋耕)

图9 两种控制策略下柴油机功率(旋耕)

图10 两种控制策略下SOC变化曲线(旋耕)

由图8~10可知,在旋耕工况下,混合动力拖拉机的整机负荷达到150 kW。在基于庞特里亚金极小值原理(PMP)控制策略下,电机工作功率一直为正;柴油机工作功率较集中在120 kW;SOC曲线呈直线下降,没有出现上升;等效燃油耗油量29.09 L。在基于最佳经济性曲线的控制策略下,电机工作功率有正有负;柴油机工作功率区间相对较大;SOC曲线整体呈下降趋势,但存在上升阶段;等效燃油消耗量32.48 L。基于庞特里亚金极小值原理(PMP)控制策略下,等效燃油消耗量下降10.44%。

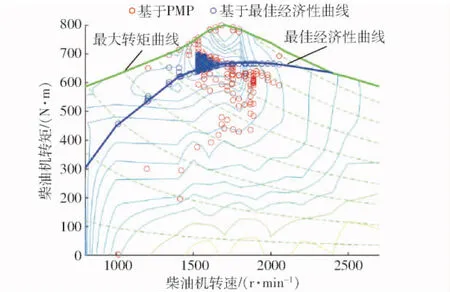

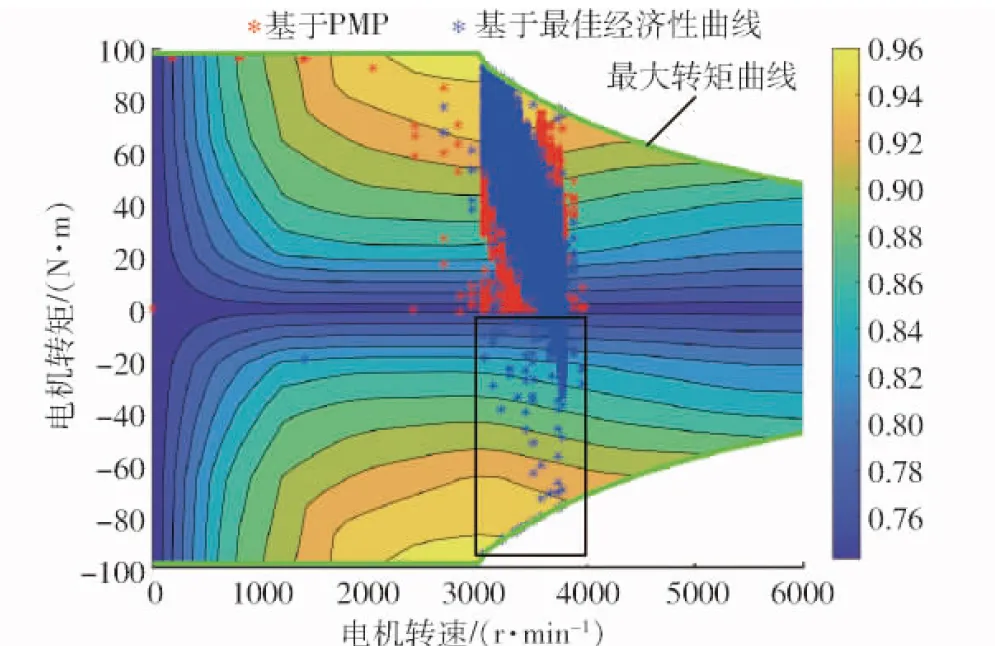

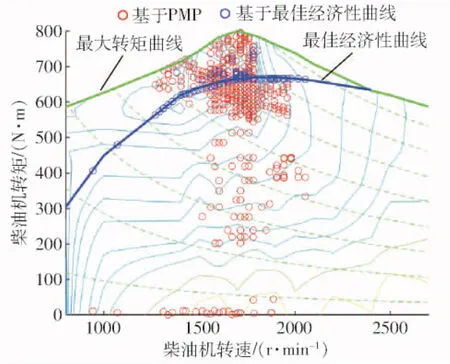

旋耕作业工况下两种控制策略的柴油机、电机MAP图如图11、12所示。

图11 旋耕作业柴油机MAP图

由图11可得,基于最佳经济性曲线的控制策略下,柴油机一直在最佳经济性曲线附近工作,而基于PMP的控制策略下,柴油机工作范围较大。当整机需求功率较小时,PMP控制策略下的柴油机功率随之降低,而基于最佳经济性曲线控制策略下,柴油机功率无法降低。由图12可得,特别是黑色框区域,基于最佳经济性曲线的控制策略下,电机出现负转矩,该部分负转矩对应图10中SOC上升部分,而基于PMP的控制策略下,电机没有出现负转矩,避免了能量的二次转换。

图12 旋耕作业电机MAP图

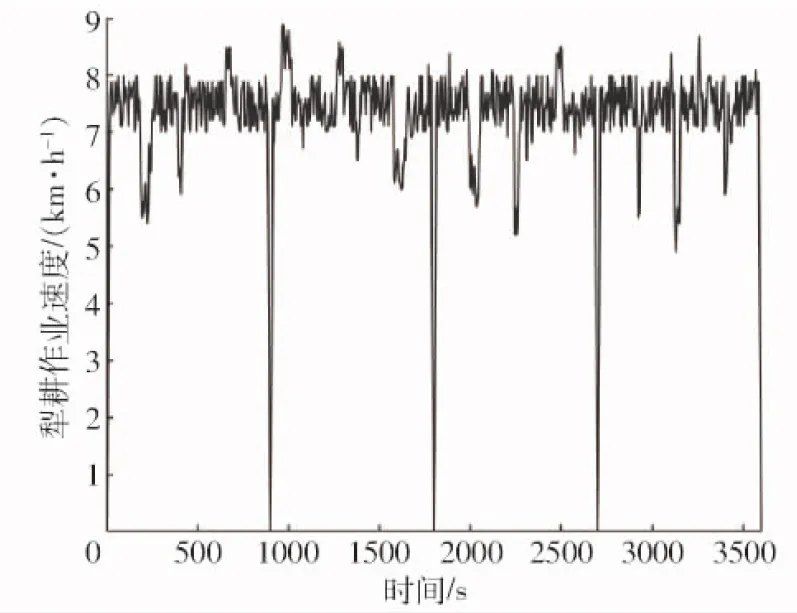

4.2 犁耕工况

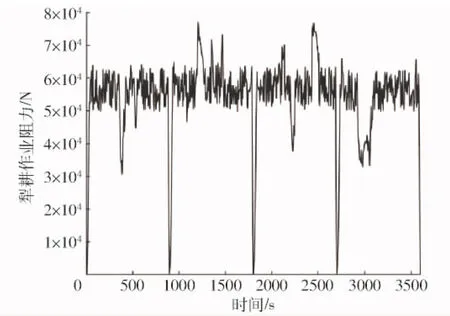

根据拖拉机的田间犁耕作业试验,将实测数据输入到仿真模型中,其作业行进速度如图13所示,犁耕阻力如图14所示。

图13 犁耕作业速度曲线

图14 犁耕阻力曲线

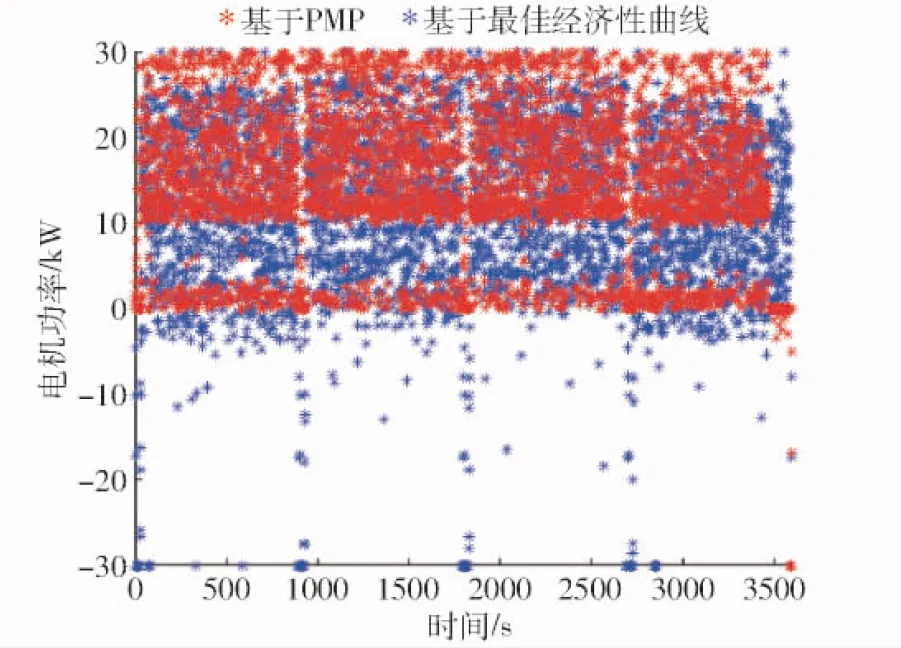

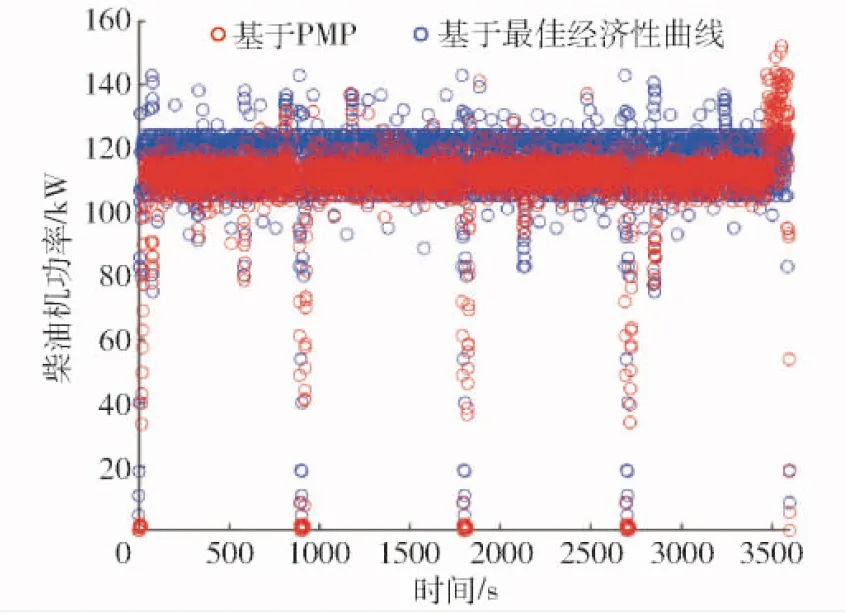

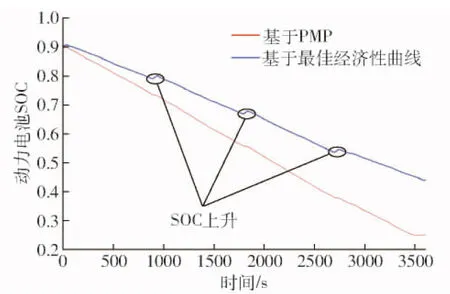

拖拉机犁耕作业时,两种控制策略下,电机功率如图15所示;柴油机功率如图16所示;电池SOC状态值变化如图17所示。

图15 两种控制策略下电机功率(犁耕)

图16 两种控制策略下柴油机功率(犁耕)

图17 两种控制策略下SOC变化曲线(犁耕)

由图15~17可知,基于PMP的控制策略下,约前3 450 s,电机在一直输出功率,没有出现负功率,约3 450 s后,电池SOC达到预设工作最低值,电机不再输出功率,处于吸收功率、发电状态,此时柴油机工作功率突然增加;SOC曲线呈下降趋势,没有出现上升;等效燃油消耗量26.79 L。基于最佳经济性曲线的控制策略下,电机工作功率有正有负;SOC曲线整体呈下降趋势,但存在上升阶段;等效燃油消耗量30.17 L。基于庞特里亚金极小值原理(PMP)控制策略下,等效燃油消耗量下降11.20%。

犁耕作业工况下两种控制策略的柴油机、电机MAP图如图18、19所示。

图18 犁耕作业柴油机MAP

由图18可得,基于最佳经济性曲线的控制策略下,柴油机一直在最佳经济性曲线上工作,而基于PMP的控制策略下,柴油机工作范围较大。由图19可得,特别是黑色框区域,基于最佳经济性曲线的控制策略下,电机出现负转矩,该部分负转矩对应图17中SOC上升部分,而基于PMP的控制策略下,电机没有出现负转矩,避免了能源的二次转换。

图19 犁耕作业电机MAP图

综上,通过对拖拉机旋耕和犁耕作业工况的仿真结果分析可得:基于极小值原理的控制策略能够同时保证电机和柴油机工作在最佳经济性区域,不会出现电池的反复充电、放电。而基于最佳经济性曲线的控制策略只能保证柴油机工作在最佳经济性区域,柴油机功率受到最佳经济性曲线的限制,无法任意降低。当整机需求功率较低时,柴油机功率过大,多余功率就会分配给电机发电,以致电机出现负转矩,SOC曲线出现上升波动,电池多次充电、放电,忽视了电机的工作效率,且能量二次转换,整机能量利用率较低。

5 结论

(1)在旋耕工况作业下,基于最佳经济性曲线控制策略等效燃油消耗量32.48 L,基于庞特里亚金极小值原理的节能控制策略等效燃油消耗量29.09 L,等效燃油消耗量下降10.44%。

(2)在犁耕工况作业下,基于最佳经济性曲线控制策略等效燃油消耗量30.17 L,基于庞特里亚金极小值原理的节能控制策略等效燃油消耗量26.79 L,等效燃油消耗量下降11.20%。

(3)基于庞特里亚金极小值原理节能控制策略可以根据具体工况进行自适应调整,合理分配功率,能够同时保证电机和柴油机工作在高效区域,很好地控制电池SOC变化,提高能量利用率;而基于最佳经济性曲线的控制策略只能保证柴油机工作在最佳经济性区域,忽视了电机的工作效率。