废轮胎热解油轻质馏分成分分布与柠檬烯提纯

2023-05-26薛麟嘉,李爱民,张宇琳

薛 麟 嘉, 李 爱 民, 张 宇 琳

(大连理工大学 环境学院, 辽宁 大连 116024)

0 引 言

根据商务部发布的《中国再生资源回收行业发展报告(2020)》,我国2019年的废轮胎产生量约为1 300×104t,且回收率不足70%.在能源需求上涨、自然资源紧缺的今天,废轮胎的高效资源化利用不但可以解决相应的环境问题,还能带来可观的经济效益[1].常用的废轮胎处理方法有原型利用、生产硫化橡胶粉、生产再生橡胶、燃烧发电和热解[2]等.其中,热解的二次污染较小,产物价值较高,是一种极具潜力的废轮胎处理方法[3].

废轮胎的热解产物主要为热解气[4]、热解油[5]和炭黑[6],热解产物的资源化利用是近年来的研究热点之一.废轮胎热解油中含有大量高价值物质,将该类物质从废轮胎热解油中分离出来可以大幅提高热解油的整体价值.大量已有研究[7-8]均报道了废轮胎热解油的轻质馏分(沸点低于200 ℃)中含有甲苯、二甲苯、乙苯和柠檬烯等高价值物质,但提纯分离上述物质的研究极少,且大部分停留在精馏富集阶段[9],更进一步的纯化十分困难.以柠檬烯为例,Pakdel等[9]通过精馏和柱层析等方法得到了柠檬烯质量分数为92%的组分,但这种方法效率低且损失大,不宜推广;余晓丹[10]尝试通过乙二醇共沸精馏的方法提纯柠檬烯,但馏分中的其他物质也会同时形成共沸物,提纯效果较差;Stanciulescu等[11-12]通过醚化反应将柠檬烯转化成同样价值较高的柠檬烯醚,扩大目标物与杂质的沸点差异,进而通过精馏的方法达成分离目的,但醚化反应中柠檬烯醚的选择性仅为25%,且精馏分离效果未知.从已有研究结果中可知,富含柠檬烯的馏分中,与柠檬烯沸点相近的物质主要为邻三甲苯、茚满和茚等芳香烃[9,12],因此可以尝试通过芳香烃抽提的方式去除芳香烃[13]和其他非烃类物质[14],提高柠檬烯的纯度.

本文采用常减压精馏的方式将废轮胎热解油的轻质馏分切割成6段,对各馏段进行详细的分析,确定高价值物质的分布情况,给出富集建议;并利用柠檬烯与芳香烃杂质的官能团区别,首次提出通过芳香烃抽提的方法提纯废轮胎热解油中的柠檬烯,使用乙二醇-环丁砜二元萃取剂对富含柠檬烯的馏分进行萃取研究.

1 材料与方法

1.1 实验原料

本实验使用的废轮胎热解油来自福建省某废轮胎处理公司,热解原料为废轮胎混合物料,热解装置为回转窑,热解温度为500 ℃.本实验使用的试剂有乙二醇(EG)、环丁砜、N,N-二甲基甲酰胺(DMF)和N-甲基吡咯烷酮(NMP),以上试剂均为分析纯.

1.2 精馏实验

精馏实验使用小型玻璃精馏塔(常州市安特实验仪器有限公司)完成.精馏塔的塔柱高1.5 m,内径30 mm,装填有1.2 m高的316 L不锈钢φ3 mm θ环填料,理论塔板数为10,塔釜容量为1 L.

通过减压精馏的方式从废轮胎热解油中富集轻质馏分.精馏过程中控制塔内压力p=0.026 MPa,回流比R=2,塔顶蒸汽实测温度小于等于160 ℃(对应常压下200~205 ℃).

通过常压精馏的方式将废轮胎热解油轻质馏分分为6段.精馏过程中控制塔内压力为101 325 Pa,回流比R=10.将轻质馏分按照沸点分为初馏点~100、100~120、120~140、140~160、160~180 ℃馏段,依次记为F1~F5,为保持一致性,将塔釜剩余液体记为F6.在相同条件下,以不同切割温度点对富含柠檬烯的F5进行分馏,分别得到165~175、170~180、170~175 ℃馏段,依次记为F51、F52和F53.

1.3 萃取实验

萃取实验的原料为F53和F5,萃取剂为环丁砜、DMF和NMP.为减小非烃类物质对不同萃取剂萃取效果的影响,先以非烃类物质质量分数较低的F53为原料确定最佳萃取条件,再以F5为原料评估萃取提纯柠檬烯的效果.萃取实验中,原料和萃取剂加入适当大小的密闭容器中,容器置于带有磁力搅拌功能的恒温水浴锅内,原料用量1 g,磁力搅拌转速700 r/min,实验前后分别静置稳定5 min.

1.4 油品分析

采用日本岛津公司生产的气相色谱-质谱联用仪(GCMS-QP2020)对原料和产物进行分析,采用总离子色谱图面积归一法对样品成分进行半定量分析.气相色谱条件:进样口温度250 ℃,进样量1 μL,进样分流比15,初始温度30 ℃保持1 min,以4 ℃/min的速度升至150 ℃,再以20 ℃/min的速度升至300 ℃并保持2 min.质谱条件:EI源,离子源温度230 ℃,扫描范围(50~200)m/z.

2 结果与讨论

2.1 废轮胎热解油轻质馏分的富集

在减压精馏实验中,废轮胎热解油轻质馏分的平均体积收率约为30%,平均质量收率约为27%,液体呈明黄色,有较为刺鼻的味道.

表1为废轮胎热解油轻质馏分的GC-MS分析结果,可以看出轻质馏分中含有较多的甲苯、二甲苯、乙苯、对伞花烃和柠檬烯,其总质量分数占轻质馏分的40%.上述几种物质均为重要的化工原料,其中柠檬烯和对伞花烃的价值较高,将此类物质分离出来可以极大地提高废轮胎热解油轻质馏分的整体价值.

表1 废轮胎热解油轻质馏分的GC-MS分析结果

2.2 废轮胎热解油轻质馏分的成分分布

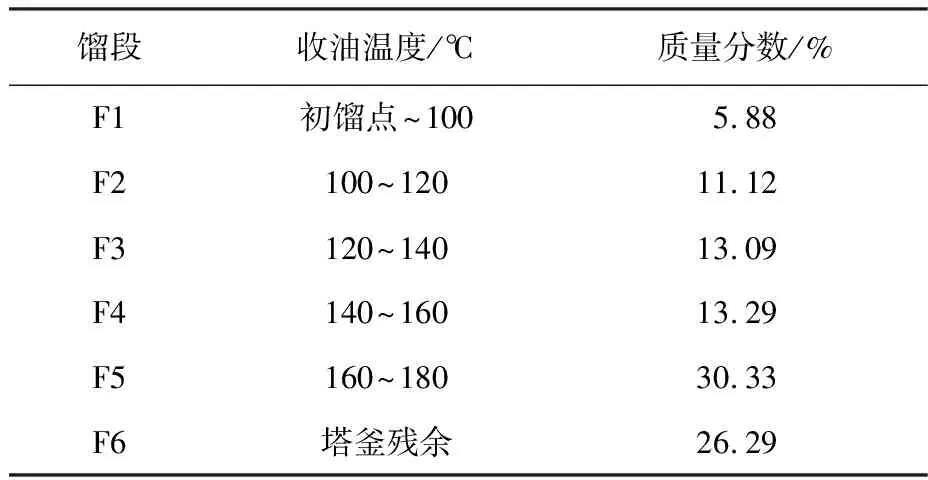

2.2.1 废轮胎热解油轻质馏分的质量分布 通过常压精馏的方法将废轮胎热解油轻质馏分分为6段,F1和F2为无色透明液体,F3~F5为黄色液体,F6为深褐色黏稠液体,各馏段均有较为刺鼻的气味,其质量分布情况见表2.

表2 废轮胎热解油轻质馏分各馏段的质量分数

从表中可以看出,F1的质量分数最低,为5.88%;F5和F6的质量分数最高,分别为30.33%和26.29%.随着温度的升高,馏段的质量分数增大,超过半数的物质集中在160~200 ℃馏出,表明轻质馏分中小分子物质较少,GC-MS结果表明大部分为C9~C11的物质.

2.2.2 废轮胎热解油轻质馏分的成分分析 本实验对废轮胎热解油轻质馏分的6个馏段进行GC-MS测试,分析各馏段组分,并按照物质种类划分统计得到不同烃类在各馏段的成分分布情况(图1).由图1可知,轻质馏分以不饱和烃为主,烷烃在各个馏段中的质量分数均不超过8%.F1~F4中的烷烃以五元或六元的环烷烃为主,F5和F6中则以长链烷烃为主,如F5中检出癸烷和正十一烷,F6中检出正十二烷和正十三烷,其中环烷烃可能来自小分子烯烃之间的歧化反应[7],长链烷烃可能来自天然橡胶的热解和丁苯橡胶脱除芳香烃结构后留下的丁二烯主链片段[15].

图1 废轮胎热解油轻质馏分的成分分布

废轮胎热解油轻质馏分中烯烃和芳香烃的分布呈现相反的趋势.烯烃物质以环状烯烃为主,主要为六元环的烯烃,如1,2-二甲基环己烯和柠檬烯等,烯烃来自聚合物的链断裂和成环反应.芳香烃物质主要为C6~C11的单环芳香烃,仅在F6中检出少量的萘及其衍生物.C6芳香烃为苯,存在于F1中;C7芳香烃为主要存在于F2中的甲苯;C8芳香烃为主要存在于F3中的乙苯和二甲苯;C9~C11的芳香烃主要存在于F5和F6中,其中F5以C9~C10的芳香烃为主,F6以C10~C11的芳香烃为主.芳香烃的来源包括橡胶材料中的苯环结构以及烯烃的环化和脱氢反应[16].芳香烃的质量分数随着收油温度的升高而增大,其中F4和F5中含有柠檬烯及其异构体,烯烃质量分数较高、芳香烃质量分数较低.图1中的其他指轻质馏分中的杂原子物质,即含有氧、硫和氮元素的物质,这些元素来自轮胎生产中的各种添加剂,氧元素还可能来自热解油放置过程中在大气中的缓慢氧化[17].含有上述元素的物质不仅会使废轮胎热解油具有刺鼻难闻的气味,还会在精馏过程中与热解油中的某些成分形成共沸物,使富集高价值物质的难度大幅提升.杂原子物质的分布无明显规律,F1和F2中仅检出醇类和酮类的含氧物质,如4-甲基-2-戊酮和3-甲基-2-环己烯-1-醇等;F3~F6中除含氧物质外还存在腈、硫醇和胺等含硫元素、氮元素的物质.

2.2.3 高价值物质在废轮胎热解油轻质馏分中的分布 甲苯、乙苯、二甲苯、对伞花烃和柠檬烯在各馏段的分布情况如图2所示.其中图2(a)是上述物质在不同馏段中的质量分数(总离子色谱图面积归一法);图2(b)给出了高价值物质在不同馏段中的富集程度,是以单一物质在轻质油中的总质量分数为基准(100%)计算求出的.

(a)各馏段中不同物质的分布情况

由图2(a)可知,高价值物质在废轮胎热解油轻质馏分中的分布与其沸点有较大关联,5种高价值物质主要分布在F2、F3和F5中.F2中芳香烃占48.18%,其中甲苯为43.41%,另外两种芳香烃为乙苯和二甲苯,质量分数不足5%.工业上生产甲苯的主要原料之一为石油产业中的催化重整油,其甲苯质量分数为40%~45%,F2中的甲苯质量分数与之相近,并且杂质主要为烯烃,可以通过加氢精制的方法将烯烃转化为烷烃,再通过芳香烃抽提的方法将芳香烃和烷烃分离,相关工艺已经较为成熟,因此F2可以直接作为生产高纯度甲苯的原料.F3中主要成分为乙苯和二甲苯,总量接近70%.与F2类似,F3也可以直接作为生产乙苯和二甲苯的原料,但还需考虑乙苯和二甲苯的后续分离问题.价值较高的对伞花烃和柠檬烯主要存在于F5中,对伞花烃质量分数为17.76%,柠檬烯的质量分数为33.81%,与现有研究中柠檬烯主要分布在(170±20)℃的结论[9-12]一致.

图2(b)为5种高价值物质在不同馏段中的富集情况.从图中可以看出,精馏处理使对伞花烃和柠檬烯的富集效果最佳,93.65%的对伞花烃和93.66%的柠檬烯集中在F5中,柠檬烯的富集效果优于已有研究的富集效果(170~190 ℃,83.46%)[12];甲苯的富集效果次之,84.90%的甲苯存在于F2中;乙苯和二甲苯的富集效果最差,78.65%的乙苯和70.51%的二甲苯存在于F3中,这可能是因为F3和F4之间的切割温度为140 ℃,这与乙苯和二甲苯的沸点相近,导致较多的乙苯和二甲苯存在于F4中,而刘宝庆等[18]研究发现将123~145 ℃作为收油范围时二甲苯的富集程度较高,因此推测提高此处的切割温度可能会提高富集效果.综上,可以将100~120 ℃作为甲苯的富集温度,将120~140 ℃作为乙苯和二甲苯的富集温度,将160~180 ℃作为对伞花烃和柠檬烯的富集温度.

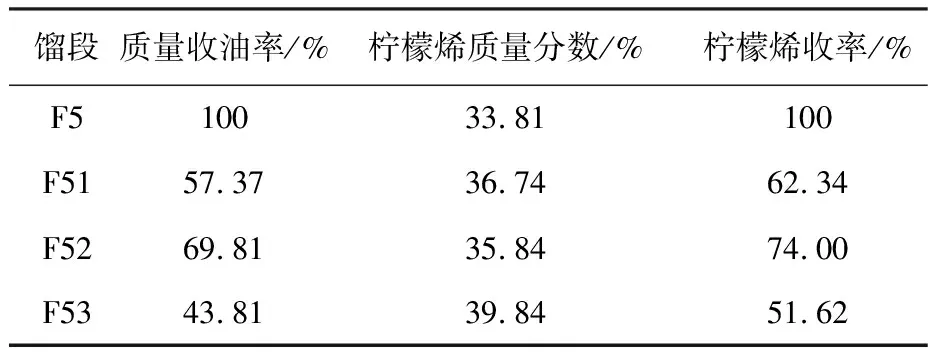

2.2.4 柠檬烯的分布 为进一步确定柠檬烯的分布情况,并评估通过精馏方法富集柠檬烯的效果,对富含柠檬烯的F5进行进一步的分馏.并以F5作为参照,统计了不同收油温度条件下的质量收油率、柠檬烯质量分数和收率情况,结果见表3.

表3 F5的分馏结果

从表3中可看出,74.00%的柠檬烯在170~180 ℃馏出,其中51.62%收于170~175 ℃,22.38%收于175~180 ℃,因此可知柠檬烯主要分布在170~175 ℃,相较于柠檬烯本身的沸点177 ℃略低,这可能是精馏过程中受F5内其他物质影响的结果.从柠檬烯富集的角度分析,只通过精馏的方法富集柠檬烯是不合适的,柠檬烯质量分数提升较小而损失较大.F53的柠檬烯质量分数提升至39.84%,但是损失率接近50%.高损失率一方面是因为精馏设备条件有限,且本实验为间歇精馏,随着精馏的进行,达到相同产物浓度要求所需的理论塔板数增大,当理论塔板数不变时收率降低;另一方面含氧等元素的杂质可能会造成共沸现象,降低精馏分离的效果.

从F5的成分分析中可以发现,与柠檬烯沸点相近的杂质为茚满、邻三甲苯等芳香烃,烯烃杂质的质量分数较低,因此可以考虑通过芳香烃抽提的方法将芳香烃去除,进而提高柠檬烯的质量分数并降低后续分离的难度.

2.3 柠檬烯的萃取提纯研究

2.3.1 萃取剂的选择 芳香烃抽提是利用芳香烃和非芳香烃在萃取剂中溶解度不同来达成分离芳香烃的一种方法.因此为了去除柠檬烯富集馏分中的极性物质和芳香烃,本研究选择常用且价格低廉的环丁砜[19]、DMF[20]和NMP[21]作为萃取剂,通过萃取的方式提高柠檬烯富集程度,为柠檬烯的纯化提供一种新的思路.

预实验中发现DMF和NMP对非芳香烃的溶解性较强,二者可以与F53、F5以任意比例互溶,而乙二醇作为强极性物质不能溶解F53和F5,因此引入乙二醇作为辅助溶剂,降低萃取剂对非芳香烃的溶解性,提高其选择性.将乙二醇与DMF、NMP和环丁砜按照质量比2∶1的比例分别配制二元萃取剂,依次记为萃取剂A、萃取剂B和萃取剂C.在萃取实验中萃取剂与F53质量比为3∶1(环丁砜与F53质量比为1∶1),萃取时间为1 h,所得实验结果如图3所示.

图3 不同萃取剂的萃取效果

图3以萃取液中的柠檬烯质量分数wl作为评价标准展示了4种萃取剂在10~50 ℃的萃取效果,其中因为环丁砜的凝固点是25 ℃,这也会使萃取剂C在10 ℃时较为黏稠,此时不利于萃取实验进行,因此本实验在使用环丁砜和萃取剂C的情况下对这几种温度点下的萃取效果不作探究.

从图3可以看出,随着萃取温度的升高,4种萃取液中柠檬烯的质量分数均呈上升趋势,表明温度的升高促进了柠檬烯的溶解,不利于选择性萃取极性物质和芳香烃.将环丁砜和萃取剂C的萃取效果进行比较可以发现乙二醇的加入降低了柠檬烯在环丁砜中的溶解度,由图3可知,40 ℃时萃取液中柠檬烯的质量分数从20.07%下降至15.60%,结合GC-MS数据,加入乙二醇后,萃取液中非烃类物质的质量分数增大,烯烃和芳香烃的质量分数减小,且烯烃与芳香烃质量比由0.35下降至0.28,可知乙二醇一定程度上提高了二元萃取剂对芳香烃和极性物质的选择性.对比3种二元萃取剂的萃取效果可知,环丁砜的选择性略大于DMF,远大于NMP,与已有研究的结果一致[22].因此,综合选择性、能耗与回收萃取剂的难易程度,最终选择乙二醇和环丁砜复配作为萃取剂,选择20 ℃作为萃取温度.

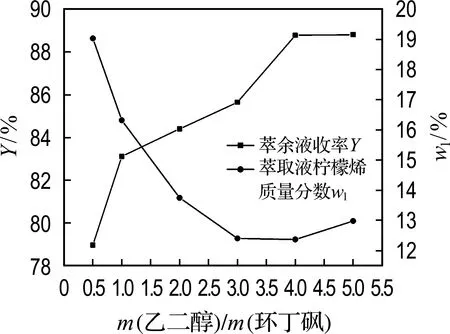

2.3.2 二元萃取剂配比的选择 为优化萃取条件,考察乙二醇和环丁砜的质量比对萃取结果的影响,将乙二醇与环丁砜分别按照质量比(0.5,1.0,2.0,3.0,4.0,5.0)∶1混合制备二元萃取剂,所得的二元萃取剂与F53原料以3∶1的质量比混合进行萃取实验,萃取时间为1 h,萃取温度为20 ℃,实验结果如图4所示.

图4 乙二醇与环丁砜质量比的影响

从图4中可以看出,乙二醇与环丁砜质量比小于等于3.0时,随着乙二醇质量分数的提高,萃余液的收率逐渐提高,萃取液中柠檬烯的质量分数逐渐降低,萃取过程中柠檬烯的损失减小.当乙二醇与环丁砜的质量比大于3.0时,萃取液中柠檬烯的质量分数趋于平缓,而萃余液的收率仍逐渐提高,这可能是因为过量的乙二醇导致萃取能力下降.因此,为降低柠檬烯的损失率并且保证萃取剂的萃取能力,选择乙二醇与环丁砜质量比为3∶1作为后续实验中二元萃取剂的比例.

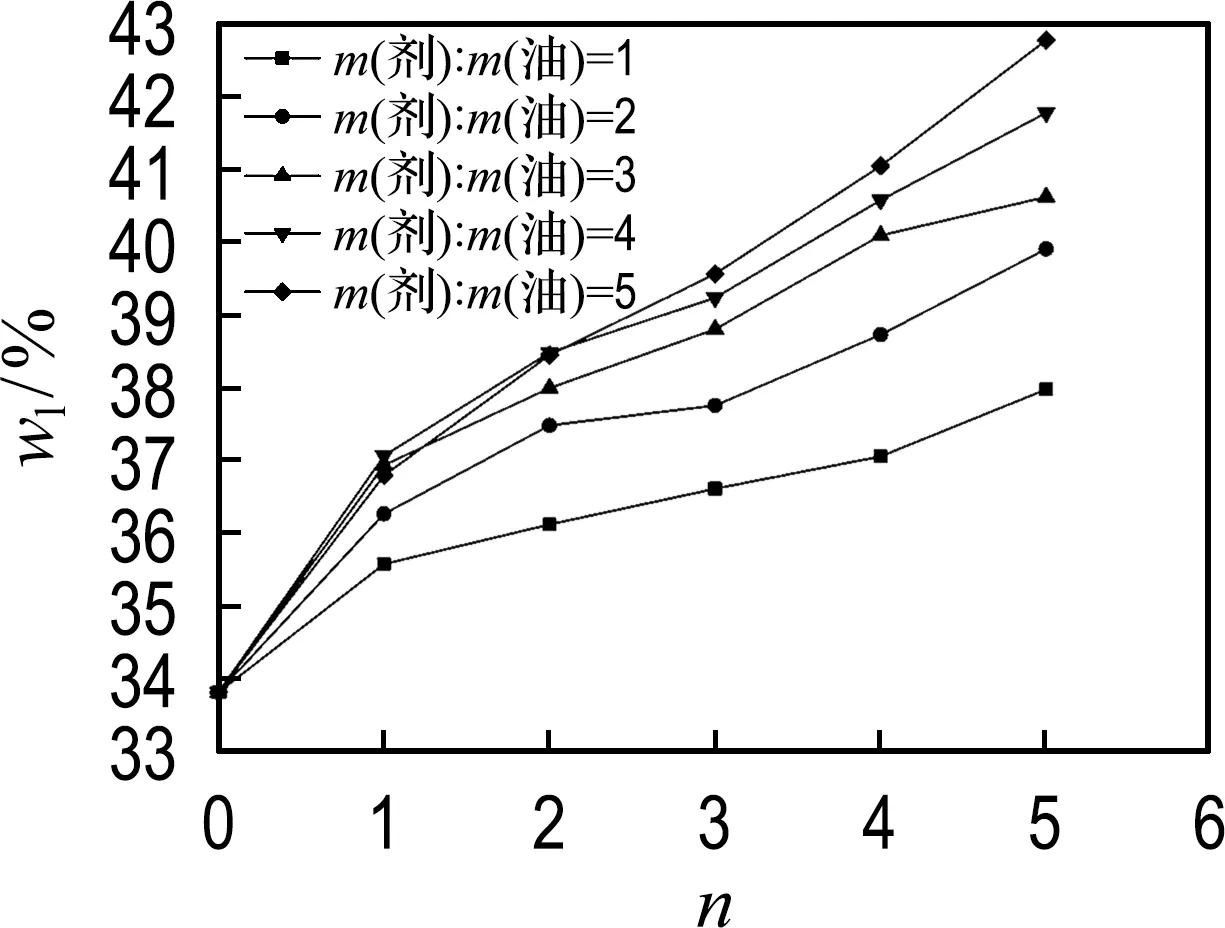

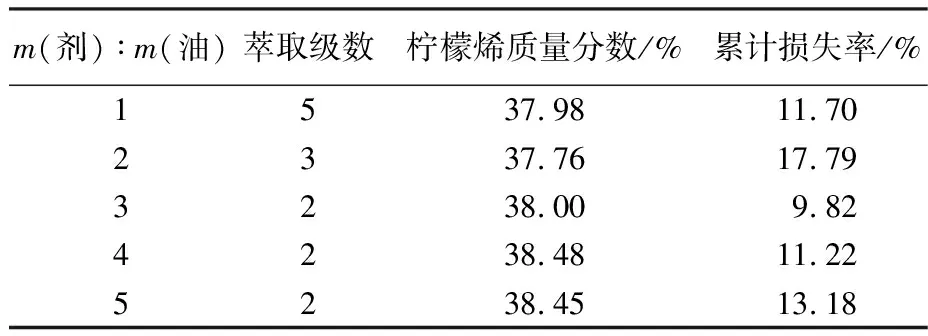

2.3.3 F5的多级萃取研究 以极性物质质量分数较低的F53为原料初步确定了萃取提纯柠檬烯的条件,但F53是由F5进一步精馏得到的,此过程中柠檬烯的损失率极高(约50%).F5中的柠檬烯质量分数虽然较低,但其包含了轻质馏分中约94%的柠檬烯,以F5作为原料进行多级萃取实验更具实际意义.首先确定多级萃取的剂与油质量比条件,将F5与二元萃取剂按照剂与油质量比为1、2、3、4、5混合,在20 ℃的条件下进行实验,结果如图5所示.

(a)萃余液中柠檬烯的质量分数变化

图5(a)给出了不同剂与油质量比条件下F5中柠檬烯质量分数随萃取级数n的变化,图5(b)展示了不同剂与油质量比条件下多级萃取过程中柠檬烯的累计损失率D.可以看出5次萃取后萃余液中柠檬烯的质量分数由33.81%提升至38%~43%,剂与油质量比越大,柠檬烯的质量分数越高.而分析不同剂与油质量比对柠檬烯损失率的影响时,应选择柠檬烯质量分数相近的点进行比较.以剂与油质量比为1,萃取级数为5的点作为参考选择相应的点,结果见表4.

表4 不同剂与油质量比对柠檬烯损失率的影响

从表4中可见,不同剂与油质量比条件下,萃取达到相近的柠檬烯质量分数时,柠檬烯的损失率随剂与油质量比的增大先升高后降低,当剂与油质量比大于3时柠檬烯的累计损失率趋于平缓且和剂与油质量比为1时的损失率相近,即较大的剂与油质量比对单级萃取的效率有较大影响,对柠檬烯损失率的影响较小.因此,为提高萃取效率,减少萃取次数,应当选择较大的剂与油质量比.

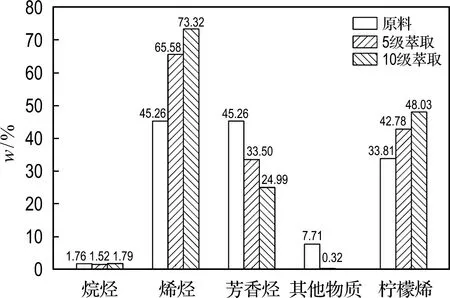

本实验以剂与油质量比为5、乙二醇与环丁砜质量比为3、萃取温度为20 ℃作为实验条件,对F5进行多级萃取处理,并对5级和10级萃取后的萃余液进行成分分析,计算物质质量分数,并与原料进行对比,结果如图6所示.

图6 多级萃取前后F5的成分变化

由图6可知,由乙二醇和环丁砜复配成的二元萃取剂可以有效去除F5中的非烃类物质,5级萃取后,非烃类物质的质量分数由7.71%下降至0.32%,10级萃取后完全被去除.烯烃的质量分数随萃取级数的增大而升高,芳香烃的质量分数随萃取级数的增大而降低,10级萃取后萃余液中的烯烃质量分数提升至73.32%,芳香烃质量分数下降至24.99%,表明萃取剂对F5中的烯烃和芳香烃有选择性上的差异.萃余液中柠檬烯的质量分数随萃取级数的增大而提升,5级萃取后柠檬烯的质量分数为42.78%,柠檬烯损失率为27.46%;10级萃取后柠檬烯的质量分数为48.03%,损失率为54.46%.由此可知,通过芳香烃抽提的方法提纯柠檬烯是可行的,萃取提纯的效果优于精馏提纯.但F5中的环烯烃和芳香烃均为六元环结构,并且含有π键,可以与萃取剂形成C—H┄π相互作用,降低了二元萃取剂的选择性[23],导致柠檬烯损失率较大,因此需寻找更加合适的萃取剂.离子液体具有化学稳定、结构可组装等优点,其在芳香烃-脂肪烃萃取分离中的表现优于传统萃取剂[24];π-π堆积作用时芳香烃(苯环)之间存在一种弱分子间作用力[25],可以考虑利用π-π堆积作用辅助增强萃取效果.因此,可将离子液体和带有苯环结构的萃取剂作为后续筛选的主要选择目标.此外,柠檬烯与其他烯烃的分离问题也有待研究.

3 结 语

废轮胎热解油的轻质馏分中含有大量的甲苯、乙苯、二甲苯、对伞花烃和柠檬烯等高价值物质,其分布与各自的沸点有关.将100~120 ℃作为甲苯的初步富集温度,将120~140 ℃作为乙苯和二甲苯的初步富集温度,将160~180 ℃作为柠檬烯和对伞花烃的初步富集温度,通过回流比R=10的常压精馏过程可以富集绝大部分的上述高价值物质.由于复杂成分之间的相互影响、共沸现象的存在和精馏设备的限制等因素,仅通过精馏方法进一步提纯柠檬烯是不合适的.本研究发现通过芳香烃抽提的方法去除非烃类和芳香烃杂质,进而富集柠檬烯是可行的.将乙二醇与环丁砜按3∶1的质量比复配成二元萃取剂,在20 ℃,剂与油质量比为5∶1的条件下对F5进行多级萃取实验,可以有效去除非烃类杂质,大幅降低芳香烃质量分数,10级萃取后非烃类物质完全被去除,芳香烃质量分数下降至24.99%,柠檬烯的质量分数提升至48.03%,效果优于精馏提纯.但该方法中的萃取剂选择和烯烃杂质分离等问题还有待进一步研究.