连续油管分层缺陷磁导率扰动电磁检测方法与检测系统

2023-05-26邱公喆康宜华

邱公喆,康宜华,程 偲,姜 春

(华中科技大学 机械科学与工程学院,武汉 430074)

0 前 言

连续油管(coiled tubing, CT)广泛应用于油田钻井、完井、压裂、酸化、排液、试油、采油采气、修井、集输管线解堵等领域,其失效形式主要包括腐蚀、机械损伤和制造缺陷[1]。在CT的制造过程中,需对原材料钢板、产品CT进行严格的无损检测,分层缺陷是无损检测的内容之一。

应用较为广泛的金属板材和管材分层检测方法是超声法,主要包括Lamb波法[2-3]和测厚法[4-5]等。Lamb波与板内缺陷相互作用时会发生反射、透射、模式转换、振幅减小和飞行时间变化等现象[6-8],在回波检测信号中携带与缺陷相关的信息[9-10],其检测分层的能力与选用的模态、缺陷在板厚方向的位置等因素密切相关,但信号解释较为困难[11-12]。测厚法对分层缺陷具有很高的检测灵敏度,由于始波和界面波的干扰,在被检材料近表面存在检测盲区,因而难以发现外折、重皮等缺陷,此外,激励声波的重复频率限制了检测的速度[13-14]。

随着研究的深入,越来越多的学者注意到直流磁化下铁磁性材料缺陷处的磁导率畸变现象。宋凯等[15]利用磁饱和涡流法检测钢管时,检出了钢管内壁缺陷,这与趋肤效应原理相矛盾,随后开展深入研究发现,内壁缺陷在钢管外壁引起的磁导率畸变是检测信号形成的真正根源。李二龙等[16]也提出,直流磁化下埋藏缺陷在钢板表面和近表面引起的磁导率分布异常是磁化涡流技术检出埋藏缺陷的机理。邓志扬等提出基于磁导率测量的漏磁法(P-MFL),实现了对大埋深缺陷的检测[17],并基于等效源法揭示了该方法的检测机理[18]。伍剑波等基于磁导率扰动机理建立热响应和缺陷参数之间的物理联系[19],利用感应加热成像技术测量钢板表面开口裂纹深度[20],并成功检出钢板亚表面缺陷[21]。冯搏等[22]讨论了磁化强度对钢板分层缺陷的磁导率扰动信号的影响。

磁导率已成为内、外部缺陷与检测信号之间联系的物理媒介和特征参量。本研究提出一种连续油管等薄壁管板材分层缺陷的磁导率扰动(magnetic permeability perturbation, MPP)电磁检测新方法(以下简称MPPT)。当沿管、板法向施加磁力时,分层缺陷的分层面将垂直于磁场方向,在分层的交界部位产生内部磁场的扰动,从而在开口附近引发磁导率的扰动,这一扰动可以从内部传递到表层[17-18]。利用差动涡流传感器检测表层磁导率扰动,即可获得内部分层缺陷的检测信号。与Lamb波法相比,MPPT形成缺陷信号的机理简单,类似于漏磁检测方法,便于快速建立信号与缺陷的对应关系;与超声测厚法相比,MPPT在原理上避免了始波和界面波的干扰,能对近表面分层实施检测,更能适应高速度的检测应用。

1 检测方法

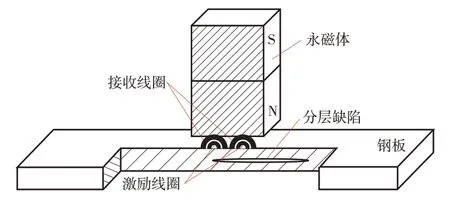

钢板分层缺陷MPPT 探头如图1 所示,永磁体沿法向放置在管、板上,确保磁化区内的铁磁体工作在磁特性曲线中最大磁导率点以远的近饱和磁化状态,使得相对磁导率随磁化强度增大而单调减小。类似于电磁超声测厚原理[23],检测过程中,永磁体和检测探头相对于管、板移动,涡流激励和检测线圈由FPCB 制成,放置在永磁体磁极端面的正下方且贴近管板表面,采用差动涡流检测技术测量管、板不同空间位置上的表层磁导率差异。

图1 钢板分层缺陷MPPT探头

2 仿真分析

2.1 仿真模型

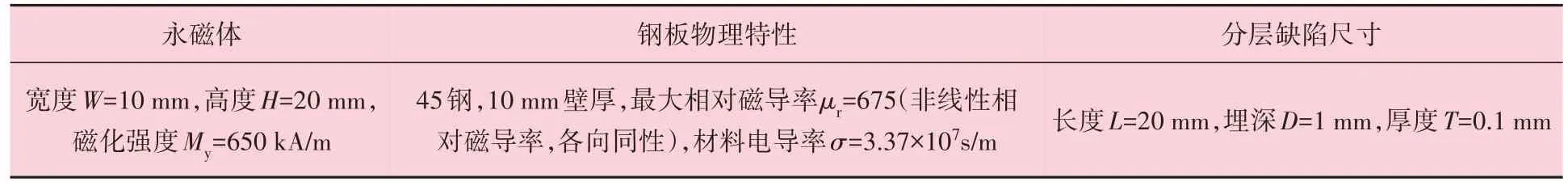

建立钢板分层缺陷MPPT 探头的2D 仿真模型,如图2 所示,相关物理参数见表1。将永磁体正下方的钢板(蓝色虚线框所示)区域定义为检测区。以检测区的右边缘为y轴、钢板底边为x轴建立坐标系。钢板相对磁铁沿x轴负方向移动。分层缺陷位于起始位置时,其左边沿到坐标系原点的水平距离s为5 mm,永磁体宽度W为10 mm。钢板的磁特性通过非线性B-H曲线求取。利用参数化扫描,改变分层缺陷的水平位置,基于稳态求解器计算测点处的相对磁导率。

表1 仿真模型的相关物理参数

图2 钢板分层缺陷MPPT探头有限元仿真模型

2.2 分层缺陷测点处磁导率分布

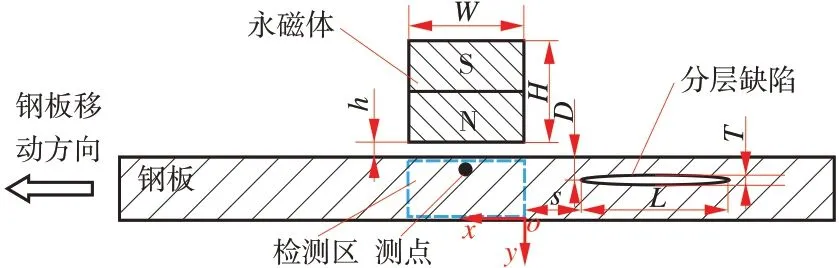

图3 所示为分层缺陷引起的钢板内部磁导率分布云图,在永磁体正下方、钢板内部、距上表面0.01 mm 处设置测点,观察分层缺陷相对于永磁体、在不同轴向(板长方向)位置时测点处的相对磁导率μr。黑色实线表示磁力线走向。当分层缺陷进入检测区后,缺陷的上表面聚集正磁荷、下表面聚集负磁荷,在缺陷附近形成白色实线所示的畸变场Bdis。将检测区等分为I、II 两个片区,定性分析缺陷进入不同片区的状况。如图3(b)所示,分层缺陷左端头进入I 号片区后,测点处Bdis方向与磁化场方向呈锐角,测点处的磁感应强度‖B‖增大;如图3(c)所示,分层缺陷左端头进入II 号片区后,测点处Bdis方向与磁化场方向呈钝角,因此‖B‖减小;如图3(d)所示,分层缺陷左端头离开II 号片区后,测点处Bdis的竖直分量保持不变,因此‖B‖恒定。综上所述,分层缺陷进入检测区的过程中,测点处‖B‖先增大,再减小,最后保持不变;相应地,测点处μr会先减小,再增大,最后保持不变。

图3 分层缺陷引起的钢板内部磁导率分布云图

图3 还显示了分层缺陷位于不同水平位置时,钢板内部相对磁导率的分布云图,图例表示相对磁导率的大小。磁导率扰动从缺陷传递到钢板表层的过程中存在明显的扩散现象,因此测得的磁导率扰动影响范围要大于缺陷的实际延伸范围。

2.3 分层缺陷对磁导率的扰动

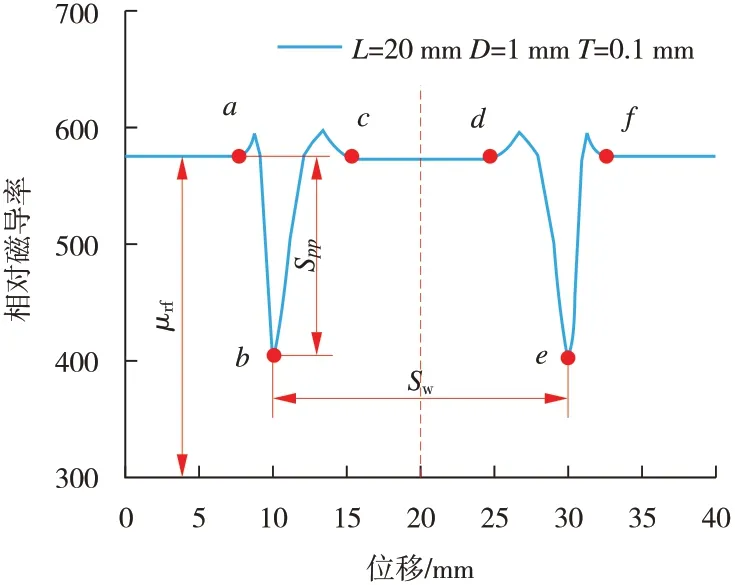

提取图3 中测点处的相对磁导率随分层缺陷移动的变化曲线,得到分层缺陷对磁导率的扰动结果,如图4 所示,横轴表示分层缺陷向左平移的距离,纵轴为测点的相对磁导率μr。μr曲线呈关于红色虚线左右对称的倒双峰结构。在a点之前,测点的μr值定义为基值μrf;在a、c两点之间,分层缺陷逐渐进入检测区,测点μr值随分层缺陷的移动发生变化;在c、d两点之间,分层缺陷完全进入检测区;在d、f两点之间,分层缺陷逐渐离开检测区;在h点之后,分层缺陷完全离开检测区,测点的μr值回到μrf。

图4 分层缺陷对磁导率的扰动

提取图4中两个特征值来表征μr曲线的变化特点。峰-峰值Spp为a、b两点间的竖直距离,表征分层缺陷在测点处引起的最大磁导率扰动,与缺陷埋深D和层厚T有关;峰宽值Sw为b、e两点之间的水平距离,表征分层缺陷从开始进入到完全离开检测区所需要平移的距离,与缺陷长度L有关。

2.4 分层的几何参数与磁导率扰动特征

2.4.1 分层沿扫查方向的长度

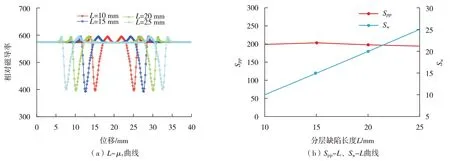

随扫查方向长度L的特征变化如图5 所示。图5(a)中给出了L-μr曲线,提取图中的一些特征参数可以得到图5(b)。L分别取10 mm、15 mm、20 mm 和25 mm,其余参数同表1。如图5 所示,Spp对分层缺陷的长度变化并不敏感,Sw随缺陷长度的增大单调增大,说明Sw可以作为衡量分层缺陷长度的重要参考指标。

图5 随扫查方向长度L的特征变化

选取b、e两点间的水平距离作为Sw的值,主要基于以下两点考虑:①b、e两点为极小值点,相对于a、f两点而言,更容易确定其实际位置;②分层缺陷引起的磁导率扰动传递到钢板表面的过程中存在明显的扩散现象,这导致了a、f两点间的水平距离显著大于分层缺陷的实际长度,为了补偿这一误差,应当选取b、e两点间的水平距离作为Sw的值。

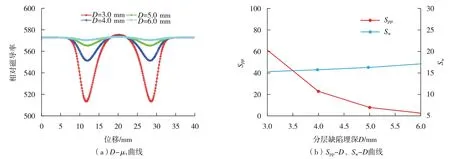

2.4.2 分层的埋深

缺陷埋深的影响如图6所示。图6(a)给出了D-μr曲线,提取图中特征参数可得图6(b)。D分别取3.0 mm、4.0 mm、5.0 mm和6.0 mm,其余参数同表1。如图6 所示,Sw随D增大略微增大,这与磁导率扰动在传递过程中的扩散现象有关,D越大,磁导率扰动的扩散范围越广。SPP随D增大迅速减小,这表明系统的检测灵敏度也随D增大而降低,原因在于,D越大,从缺陷传递到钢板表层的磁导率扰动越弱。

图6 缺陷埋深D的影响

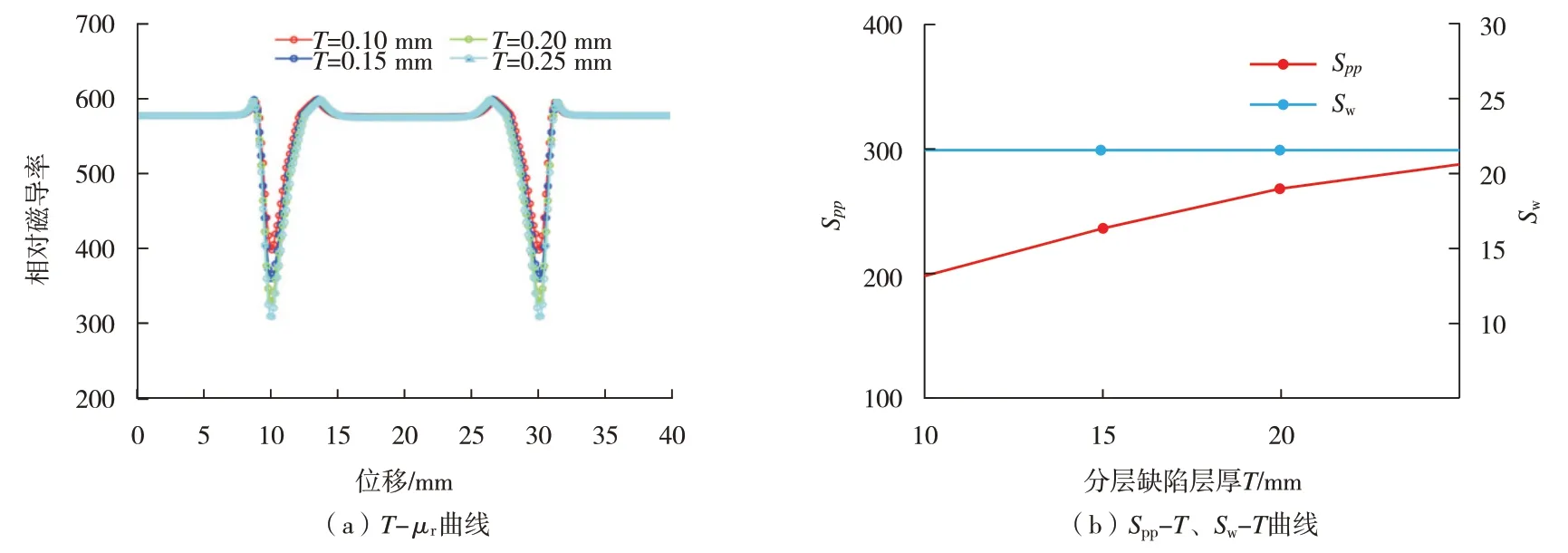

2.4.3 分层的厚度

缺陷层厚的影响如图7所示。图7(a)给出了T-μr曲线,提取图中特征参数可得图7(b)。层厚T分别取0.10 mm、0.15 mm、0.20 mm 和0.25 mm,其余参数同表1。从图7 可以看出,Sw对D的变化不敏感。SPP随D增大单调增大,但变化较小且趋于平缓,说明分层缺陷引入的磁阻对主磁通量变化的影响有限,产生磁导率扰动的主导因素不是分层缺陷引入的磁阻导致的主磁通量的变化,而是分层缺陷端头产生的内部扰动场引起的测点处磁通量密度的变化。由于缺陷端头附近的空间磁场扰动量要远大于缺陷中部,因此该检测方法只对分层的边界敏感。

图7 缺陷层厚的影响

3 试验验证

3.1 试验平台

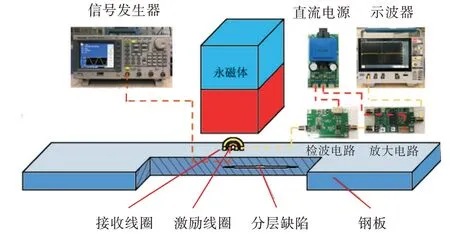

钢板分层缺陷检测试验平台如图8所示,试验平台包括信号发生器、永磁体、涡流线圈、检波电路、放大电路和示波器。检测样本为厚度10 mm的45钢板,其上用线切割法加工出平行于上下表面的人工通槽,通槽参数见表2。永磁体沿10 mm厚度方向磁化钢板。同轴涡流线圈位于永磁体正下方,其位置相对永磁体固定。信号发生器在激励线圈两端加载幅值5 V、频率200 kHz的正弦交变电压。检测过程中,钢板相对永磁体水平向左移动。接收线圈两端感应电压的变化ΔV经过检波电路和放大电路处理后显示在示波器上。分层缺陷位于铁磁性材料内部,受壁厚磁屏蔽效应的影响,其产生的漏磁场较弱,因此,忽略空气中的漏磁场对ΔV的影响。

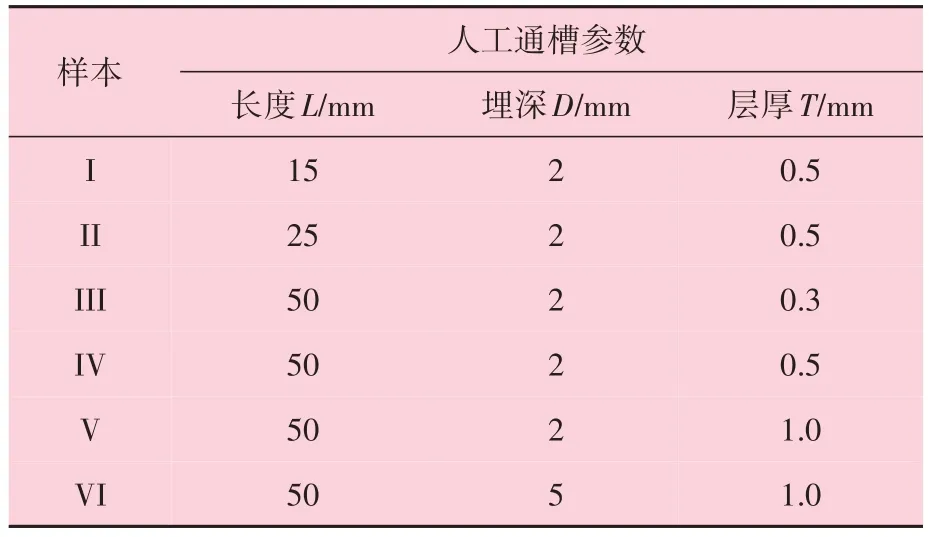

表2 试验样本(人工通槽)参数

图8 钢板分层缺陷检测试验平台

3.2 试验结果

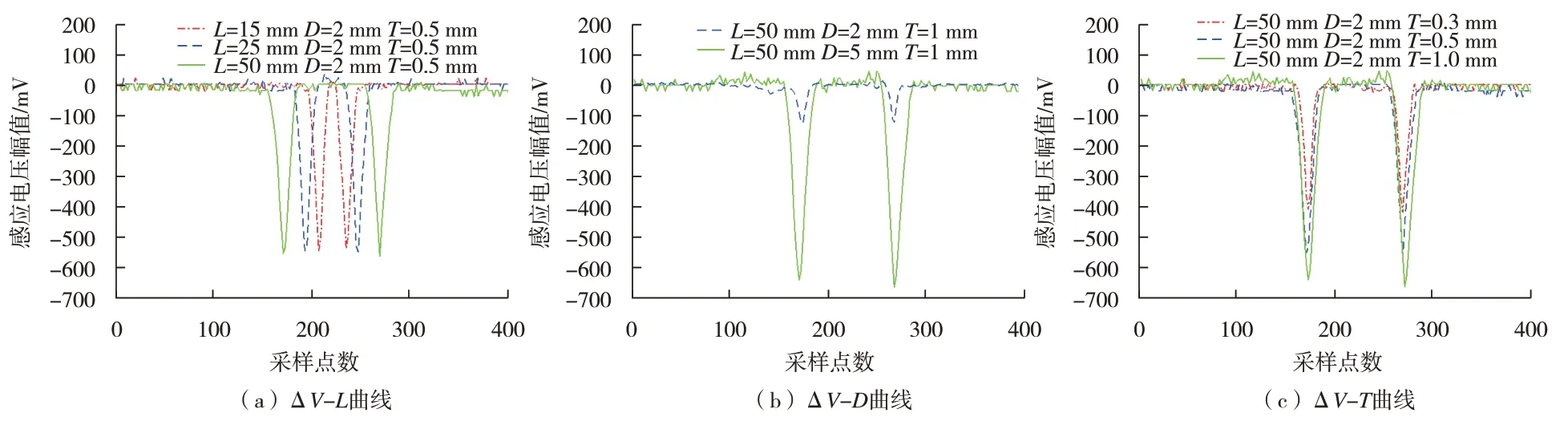

励磁电流对检测信号的影响如图9 所示,由于涡流线圈感应电压与被测钢板表面的相对磁导率正相关,因此ΔV与图4 所示的磁导率扰动曲线波形相似,均为左右对称的倒双峰结构。分层缺陷进入检测区后,ΔV均为负值,说明缺陷使材料表层相对磁导率降低,感应电压幅值减小,这与前述理论分析相符。随L增大,ΔV双峰间距增大;随D增大,ΔV幅值迅速减小;随T增大,ΔV幅值增大,上述现象均与仿真结果吻合。

图9 励磁电流对检测信号的影响

4 连续油管板材检测系统

4.1 系统组成

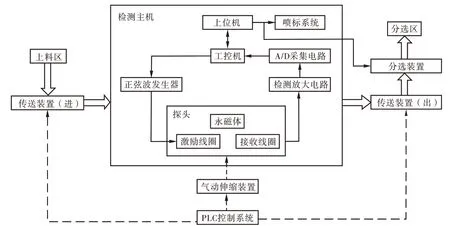

连续油管板材检测系统的组成如图10 所示,检测系统主要由传送装置、气动伸缩装置、分选装置、PLC 控制系统和检测主机构成。传动装置将板材移入、移出检测主机;气动伸缩装置在检测完成后将探头抬离板材表面;分选装置根据上位机的判断结果筛选合格件;PLC 控制系统协调各运动构件的动作时序;检测主机由正弦波发生电路、检波放大电路、A/D 采集电路和上位机等部分组成,用于获取、记录探伤信号。

图10 连续油管板材检测系统的组成

4.2 阵列探头

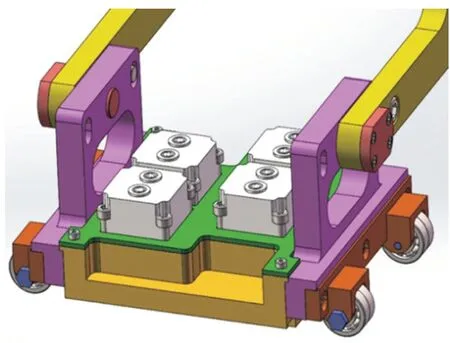

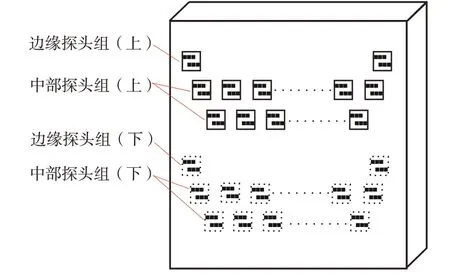

单个分层检测探头主要由激励线圈、接收线圈和永磁体组成。如图11所示,由于单个探头的检测范围有限,将四个“品”字形排列的探头安装在带滚轮的夹持机构上,构成一个探头组。检测过程中,夹持机构利用永磁体的吸附力贴附于板材表面,保证探头到板材表面的距离恒定;检测完成后,夹持机构在气动伸缩装置的牵引下与板材表面脱离。如图12所示,为实现全覆盖扫查,在板材上下表面均布置有边缘探头组和中部探头组。边缘探头组安装有跟踪靠轮,可自动感知板边位置,用于板材左右两侧边缘区域的检测。中部探头组垂直于板材前进方向呈品字形阵列布置,用于扫查板材表面除左右边缘外的中间区域。

图11 探头组夹持机构

图12 探头布置简图

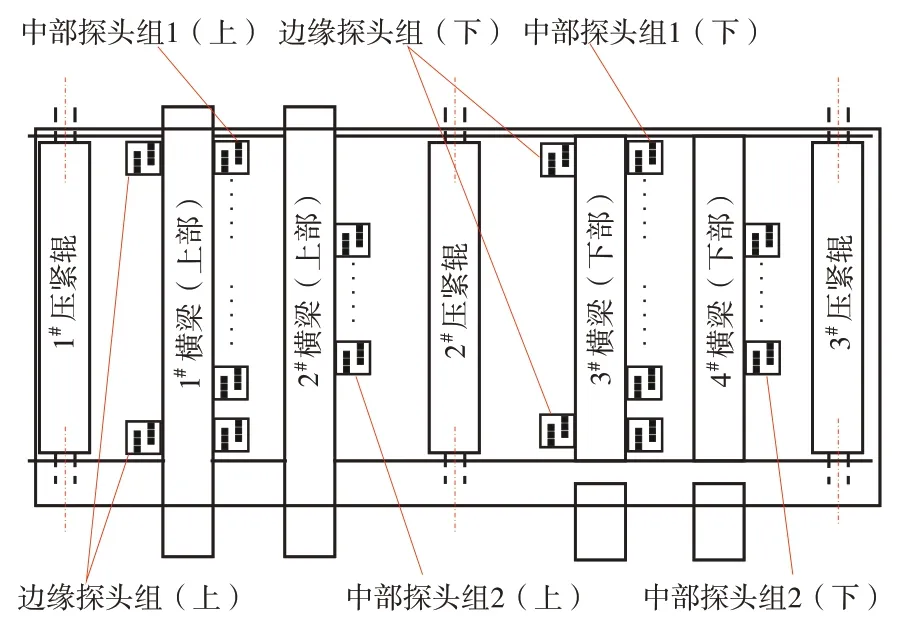

4.3 设备布置

连续油管板材检测设备布置如图13 所示,检测设备为龙门结构,被检钢板由拖轮组带动直线穿过检测设备。输入辊道上的钢板通过设备时,设备能通过光电传感器检测钢板的板头信号、板尾信号、前进速度等信息,并跟踪钢板边缘。安装在1#、2#、3#、4#横梁上的探头组呈梳状布置,完成对钢板上下表面的全覆盖扫查。1#、2#立柱横梁位于传输辊道上方,在横梁的前、后侧安装有直线导轨。1#横梁前部安装上表面边缘探头组,后部安装上表面中部探头组1;2#横梁后部安装上表面中部探头组2;3#、4#立柱横梁位于传输辊道下方,在横梁的前、后侧同样安装有直线导轨;3#横梁前部安装下表面边缘探头组,后部安装下表面中部探头组1;4#横梁后部安装下表面中部探头组2。边缘探头组对钢板边部进行分层检测,中部探头组对钢板中部区域进行分层检测。在设备前、中、后部,还配置有1#、2#、3#压紧辊装置,防止钢板在检测过程中跳动。3 个压紧辊装置的结构基本相同,主要由安装支架、压轮、升降装置和导向装置等组成。

图13 检测设备布置简图

4.4 检测流程

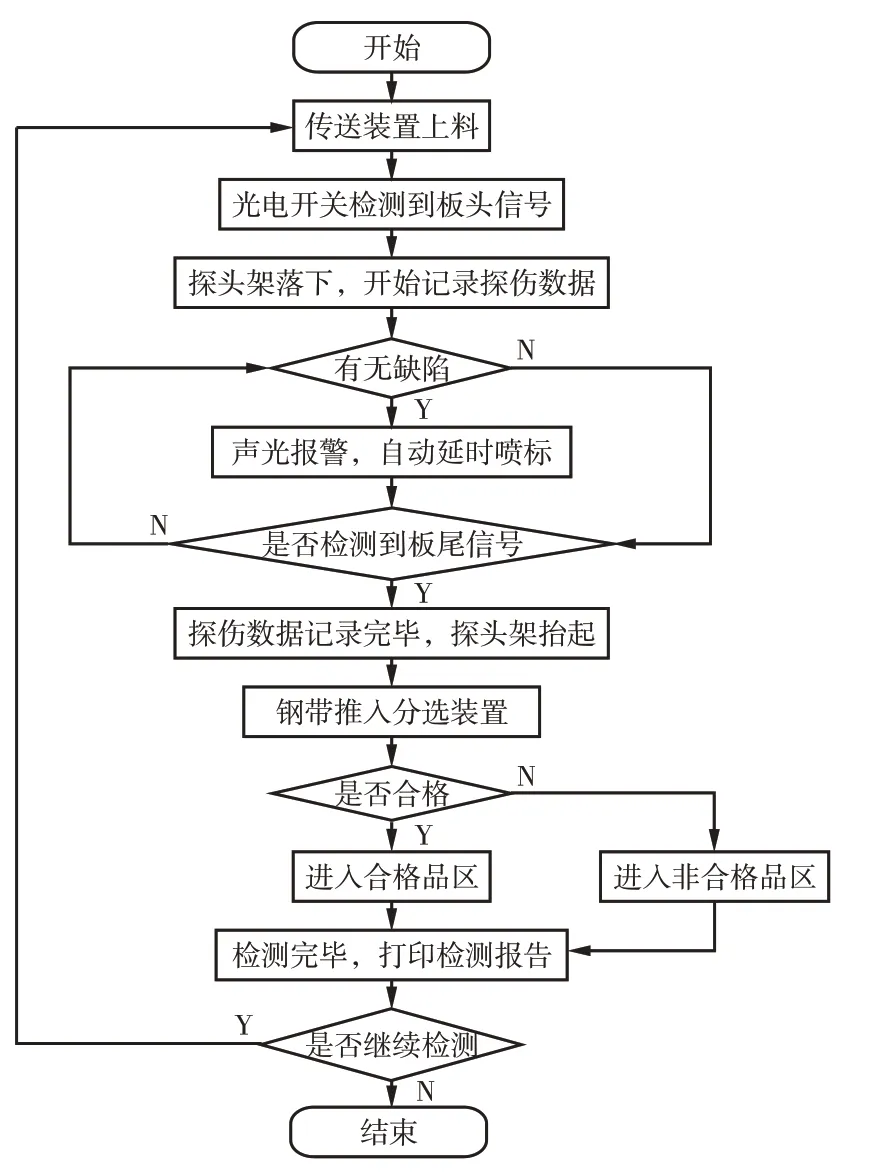

利用PLC 实现检测系统各运动构件的协同控制是实现自动化检测的重要一环,检测工艺流程如图14 所示。检测系统可实现以下主要功能:①自动上下料;②自动高精度探伤,并记录缺陷位置;③自动标记缺陷;④自动根据探伤信号分选合格件、降级件和判废件。

图14 检测流程图

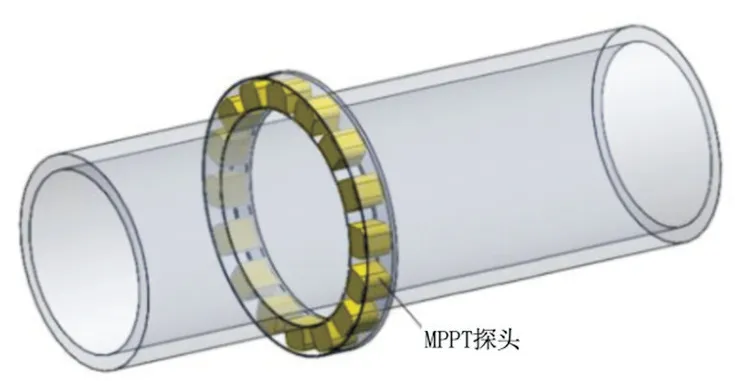

5 连续油管管材检测系统

连续油管管材检测系统与板材检测系统在系统组成、检测流程等方面相似,因此不作赘述。两者的主要区别在于阵列探头的布置方式。如图15 所示,为实现对连续油管表面的全覆盖扫查,沿管材周向布置一圈MPPT 探头。检测过程中,管材在对辊的带动下沿轴向前进。为保证不低于10%的重叠率,根据单个MPPT探头的周向有效检测长度和管径布置需要的探头数目。

图15 探头布置简图

6 结束语

本研究提出一种连续油管用薄壁板材和成品管材分层缺陷的磁导率扰动电磁检测方法与系统。其信号成因类似于漏磁检测方法,但磁化场方向沿法向;其探头结构类似于电磁超声测厚探头,但线圈的激励为低频连续电流。试验证明了该方法的有效性,在薄壁铁磁性管、板件的分层检测应用上具有一定的优势。