110ksi级钛合金油管耐蚀性能研究*

2023-05-26何石磊姚爱国苑清英任永峰李远征高盟召

何石磊,姚爱国,苑清英,任永峰,李远征,高盟召

(1.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3.浙江金洲管道工业有限公司,浙江 湖州 313099)

0 前 言

随着国内对深层油气资源的不断开发,深井、超深井及高含酸性腐蚀介质的油气井也越来越多,针对当前现状,亟需研发出在苛刻腐蚀环境中具有高耐蚀性的新型耐蚀合金石油管材[1-4]。钛合金材料因具有高强度、低密度、优异耐蚀性能和抗疲劳性能,引起了石油管材行业的广泛关注,已成为“高温、高压、高酸性”油气井开采用石油管材的重要材料之一[1-6]。目前,国内外的研究机构或管材制造商已成功开发了钛合金油井管产品,并成功应用于热酸性油气井、高压高温、超高压高温井等油气井[7-9]。虽然国内钛合金管材在油气田腐蚀取得一些成果,但针对钛合金管材的应用,仍有许多问题需要研究解决[10-17],例如钛合金管在高酸性腐蚀环境下是否存在应力腐蚀断裂、在采用盐酸体系酸化液的酸化处理过程中,管体的腐蚀规律及差异、钛合金管与镍基合金在井下的工具连接或接触是否存在明显间隙腐蚀、电偶腐蚀等现象。因此,本研究通过开展钛合金管材在模拟高酸性腐蚀环境下应力腐蚀试验、在不同温度酸化液中进行均匀腐蚀及异种的间隙腐蚀及电偶腐蚀等试验研究,为推广钛合金管材在国内高酸性油气田的应用提供参考。

1 试验材料与方法

试验材料为热轧态钛合金,其力学性能和化学成分分别见表1和表2,微观显微形貌如图1所示,由图1可知,试验用的钛合金管材的显微组织为α+β双相组织。

图1 试验用钛合金管材的显微组织

表1 试验用钛合金管材的力学性能

表2 试验用钛合金油管化学成分%

应力腐蚀试验采用四点弯曲试验方法,四点弯试样尺寸为90 mm×15 mm×3 mm,试验溶液采用标准A溶液5% NaCl+0.5% CH3COOH+饱和H2S水溶液以及5 MPa H2S+11 MPa CO2+ 10% Cl-水溶液。试验过程参考NACE TM 0177—2016标准。

模拟酸化腐蚀工况下的失重试验参考SY/T 5405—2019标准和NACE RP 0775规范,采用高温高压反应釜,试样尺寸为30 mm×15 mm×3 mm,挂片一端有直径3 mm 的孔,试验溶液采用20%工业盐酸和5%有机酸,并分别添加胶凝剂、转向剂及铁离子稳定剂等配置成模拟酸化液。

缝隙腐蚀试验采用浸泡试验法,试验过程参考ASTM G48—2015 标准,试样尺寸为45 mm×45 mm×3 mm,中心孔的直径为4.5 mm,试验溶液采用6%三氯化铁+1%盐酸溶液。

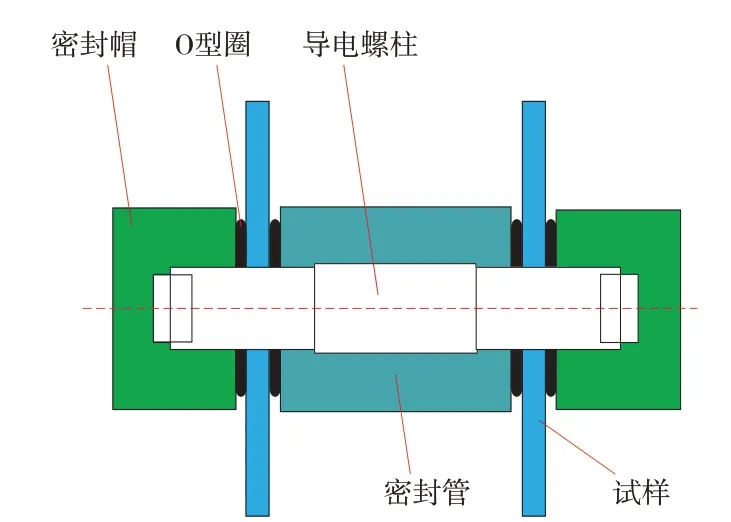

电偶腐蚀试验采用高温高压反应釜和电偶腐蚀夹具,夹具结构如图2 所示。试验过程参考NACE RP 0775规范,试样尺寸为30 mm×30 mm×3 mm,挂片一端有直径为3 mm 的孔,试验溶液采用某油田模拟地层水,Cl-含量为10%,然后通入11 MPa CO2和5 MPa H2S。试验结束后,采用失重法分别测试钛合金及与其偶合金属的腐蚀速率,并与未偶合所测腐蚀速率进行对比,判定是否存在电偶腐蚀风险。

图2 电偶腐蚀试样夹具

在试验前,用砂纸打磨试样,再用去离子水、丙酮、酒精依次清洗并吹干。在试验后,采用日立S3700扫描电镜和激光共聚焦显微镜观察试样表面形貌。

2 结果与分析

2.1 应力腐蚀试验

不同应力腐蚀溶液条件下试验结果见表3,不同试验条件试验后应力腐蚀试样宏观形貌如图3 所示。从表3 及图3 可以看出,钛合金管材采用四点弯法,加载应力为758 MPa,经720 h试验后在5 MPa H2S+11 MPa CO2+10%Cl-的水溶液 以 及NACE TM 0177—2016 标 准A 溶 液(5%NaCl 溶液+0.5% CH3COOH 溶液+饱和H2S 水溶液)中均未发生断裂或萌生裂纹,从而表明钛合金管材在苛刻酸性腐蚀环境中具有优异的抗应力腐蚀开裂性能。

图3 在不同试验条件下试验后应力腐蚀试样宏观形貌

表3 不同应力腐蚀溶液条件下试验结果(室温)

2.2 在模拟酸化液条件下的失重试验

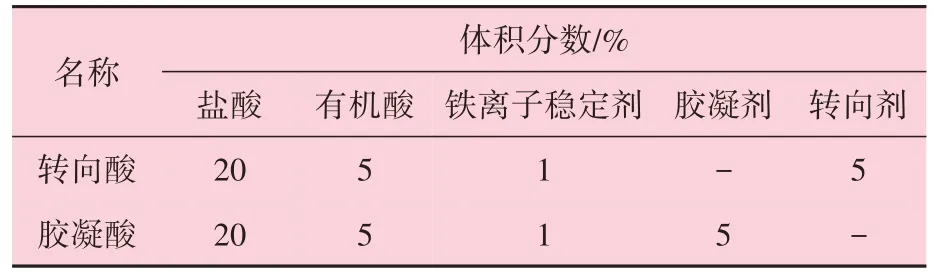

试验用模拟酸化液成分见表4,两种模拟酸化液中钛合金管材失重试验结果见表5。从表5可以看出,在试验压力5 MPa、两种酸化液浓度均为0.1 mol/L、室温条件下,钛合金管材的腐蚀速率均较低,其平均腐蚀速率≤ 0.03 g/(m2·h),试样腐蚀情况相对轻微,其中试样在胶凝酸中的腐蚀速率低于转向酸,试样形貌分别如图4(a)、图4(d)所示;当试验温度从90 ℃升至160 ℃时,两种酸化液中钛合金的腐蚀速率均逐渐增大,试样在转向酸中的腐蚀速率明显低于在胶凝酸中的腐蚀速率;在温度为160 ℃时,胶凝酸中的钛合金部分发生了溶解现象,且两种酸化液中试样表面均腐蚀严重,其试样形貌如图4(b)和图4(e)所示,这表明在高温盐酸体系酸化液中钛合金耐蚀性能较差,这主要是由于以盐酸为成分的两种酸化液pH 值极低,随着溶液温度的升高,钛合金管材表面处于活化状态而无法形成稳定的钝化膜,且钛与盐酸反应后的生成物主要以TiCl3为主,生成物的X 射线衍射谱图分别如图4(c)和图4(f)所示,生成物无法沉积而为钛合金提供保护作用[11-13],因此会导致钛合金在高温盐酸体系酸化液中腐蚀速率很高,甚至发生溶解。

图4 不同温度下两种模拟酸化液腐蚀后的试样表面形貌及生成物的X射线衍射谱图

表4 试验用模拟酸化液主要成分

表5 在两种酸化液中钛合金管材失重试验结果

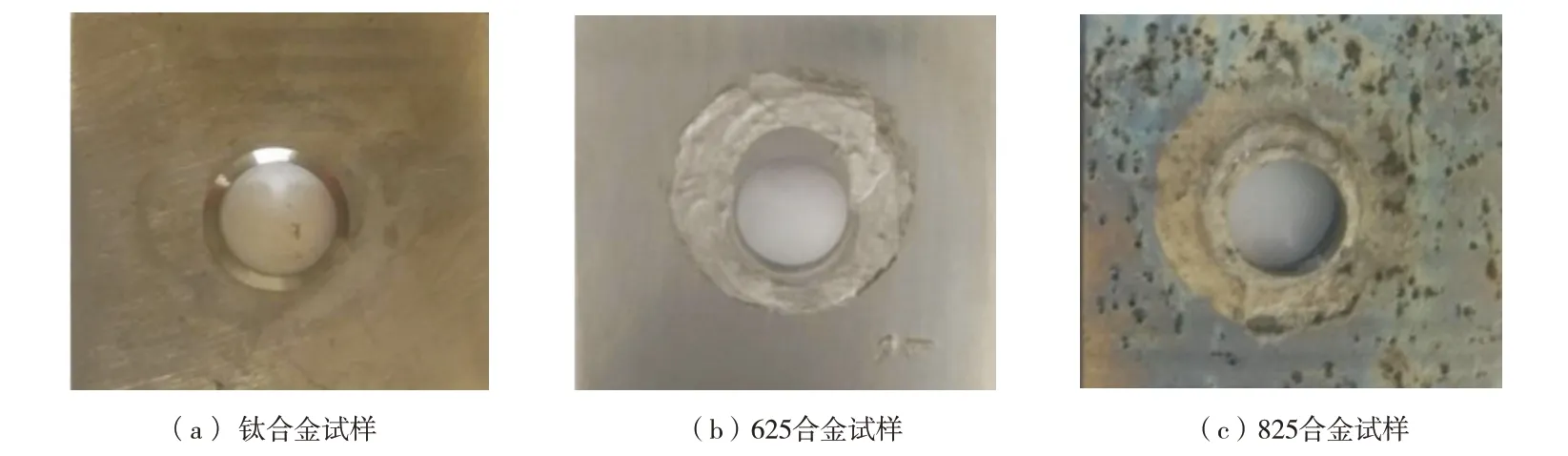

2.3 缝隙腐蚀试验

钛合金与不同异种合金的间隙腐蚀试验结果见表6。结果表明,在50 ℃腐蚀溶液中,采用失重法测定的3种试验管材腐蚀风险顺序依次为825合金、625合金、钛合金。间隙腐蚀试验后试样宏观形貌如图5所示,钛合金管材试样表面无明显的缝隙腐蚀和点蚀痕迹,如图5(a)所示;而625合金管材试样表面存在明显的缝隙腐蚀,如图5(b)所示;825 合金管材试样表面存在明显的缝隙腐蚀和点蚀坑,如图5(c)所示,因此,钛合金管材在苛刻腐蚀环境中具有优异的抗点蚀和缝隙腐蚀性能,且优于625合金和825镍基合金。

图5 间隙腐蚀试验后试样宏观形貌

表6 钛合金与不同异种合金的间隙腐蚀试验结果

2.4 电偶腐蚀试验

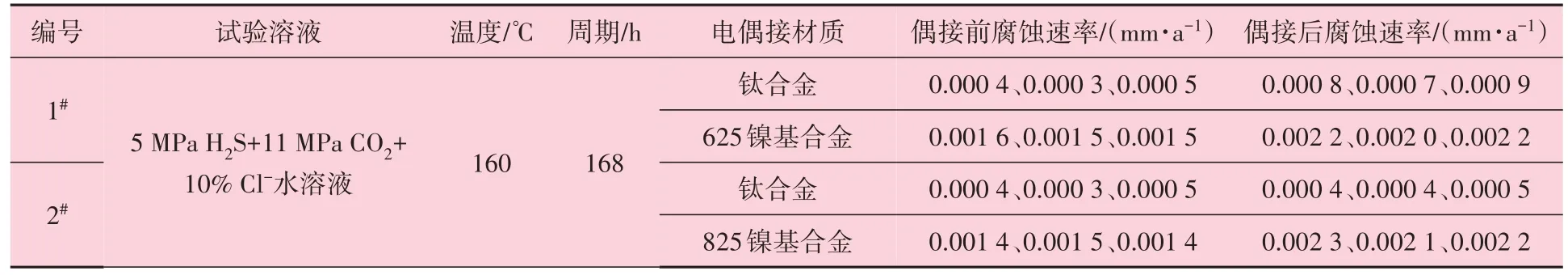

钛合金与不同异种镍基合金材料的电偶腐蚀试验结果见表7。由表7 可以看出,在160 ℃、11 MPa CO2、5 MPa H2S 和10% Cl-条件下,钛合金与625合金偶接后,电偶对腐蚀速率上升,而钛合金与825 合金偶接后,825 合金材料腐蚀速率有所上升,但钛合金的腐蚀速率基本不变,其电偶对腐蚀速率均远小于 0.025 mm/a,属于轻微腐蚀程度。试验后,试样表面依然光洁,未观察到腐蚀痕迹,如图6(a)、图6(b)、图6(e)和图6(f)所示,表明该工况下电偶对腐蚀轻微,且未出现因电偶腐蚀效应加速腐蚀的情况。同时,采用激光扫描共聚焦显微镜和扫描电镜分别观察试验后与 625 合金、825 合金偶接的钛合金试样表面形貌,结果如图6(c)、图6(d)、图6(g)和图6(h)所示,且由图可知,试样表面平整,无点蚀痕迹,表明钛合金管材在该工况下具有良好的抗均匀腐蚀及点蚀性能。

图6 电偶腐蚀试验后试样宏观形貌及表面状态

表7 钛合金与不同异种合金的电偶腐蚀试验结果

3 结 论

(1)钛合金油管具有优异的抗硫化物应力腐蚀性能。在模拟苛刻腐蚀工况(溶液介质:5 MPa H2S+11 MPa CO2+10% Cl-)及NACE TM 0177标准A溶液中,采用四点弯法,加载应力为758 MPa,经720 h后试样未发生断裂且无应力腐蚀裂纹,表明钛合金管材应力腐蚀敏感性较低。

(2)在两种浓度为0.1 mol/L 模拟酸化液中,随着试验温度升高,钛合金管材的腐蚀速率均呈增大趋势,甚至160 ℃时在胶凝酸中发生溶解,整体上在胶凝酸中腐蚀速率要低于在转向酸中。

(3)与镍基合金相比,钛合金管材具有更优异的抗点蚀和抗缝隙腐蚀;且与625 和825 镍基合金分别偶接后,在模拟腐蚀工况下钛合金管材均未出现明显的电偶腐蚀效应导致加速腐蚀现象。